一种特大型齿块的锻造工艺探究

2024-03-27齐福民大连金雕铸锻工业有限公司

文/齐福民·大连金雕铸锻工业有限公司

中国早已成为名副其实的基建狂魔,之所以能够成为基建狂魔,是因为我国拥有多家大型工程机械生产公司,如三一、徐工、柳工、临工、中联、山推、山河智能等。在众多的基建工程机械中,推土机是非常重要的一种,推土机的驱动轮在使用过程中因磨损需要定期更换,驱动轮大多由齿块拼接而成,市场对齿块的需求量一直不减。

齿块介绍

齿块作为推土机上的重要传动零部件,通过拼接安装后形成整个驱动轮,推土机在不断行进中对传动部分的磨损较大,所以齿块的磨损速度较快,需要定期更换,由于将驱动轮分散后更容易装卸,所以大部分推土机的驱动轮均采用齿块拼接的方式进行安装。将驱动轮拆分为齿块还有一个好处是齿块可采用锻造成形,大型驱动轮很难整体锻造,所以多采用铸造生产,但是铸件很难避免有缩松、气孔等铸造缺陷,另外铸件的机械性能也低于锻件,所以采用分体齿块不但可以提高其使用寿命,而且安装方便。

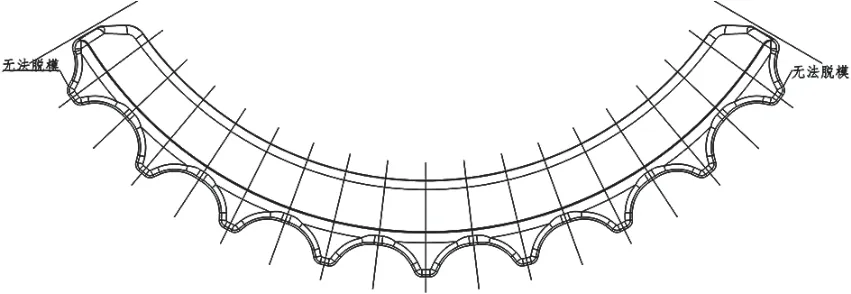

根据驱动齿与链条的配合情况,驱动轮各个齿能够均匀磨损,所以齿数均采用奇数齿,一般齿数为19 齿、21 齿、23 齿、25 齿、27 齿。齿块拼接的驱动轮基本都是23 齿、25 齿、27 齿的,23 齿采用三个六齿块加一个五齿块拼接而成,25 齿为5 个五齿块拼接而成,27齿为9个三齿块拼接而成(见图1),9 块三齿块拼接,齿块数量较多,安装不便,所以探讨了由3 个九齿块拼接成整个驱动齿,但是因九齿块用普通热模锻很难成形,所以市场上很少见到九齿块。

图1 9 个三齿块拼接而成驱动齿

齿块生产工艺

正常齿块的锻造成形通常分为三步或者两步:第一步为制坯,即将棒料压弯,将整个棒料的材料进行分散,压出粗略的齿形;第二步为预锻,在制坯的基础上锻压出基本接近成品齿块的形状,为终锻成形做铺垫,也能很好的保证终锻模具型腔的磨损程度;第三步为终锻,在预锻基础上锻压出成品齿块,这样既可以延长模具寿命,又可以保证材料能够充满整个终锻型腔,产品质量相对较高;还有部分齿尖部位较宽,材料易充满的,可将制坯与预锻整合为一步,优点是节省模具材料、操作时间等,缺点是模具的磨损会比较大,产品质量会稍差一些。

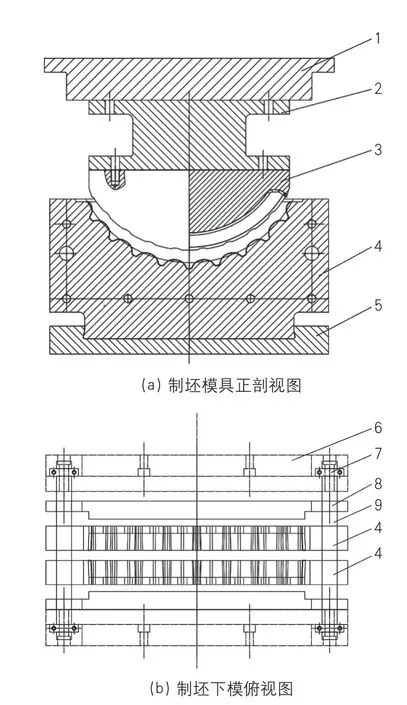

九齿块的生产工艺及模具结构

九齿块是一种特大型齿块(见图2),齿块齿顶圆半径为R449.5mm,内径约为R327.5mm,扇形角度为120°,由于其具有一定的弧度,所以在制坯时两侧的齿尖角度是反向拔模斜度(见图3),导致正常上下分模时制坯件很难脱模,因为若不锻出粗略的齿形,后面预锻及终锻齿尖位置很难充满,所以九齿块的锻造难点就在于如何解决制坯脱模的问题。

图2 九齿块锻件图

图3 九齿块制坯图

目前,国内已开发出多种型号的多向锻工艺,所以制坯工序采用多向锻进行制坯,将制坯模设计为双向开模,水平方向通过两侧的液压缸带动两块下模移动,两块下模上设有导柱(拉杆),两块下模的活动在燕尾形导轨内进行,保证下模两块模具合模时的精度。竖直方向通过滑块带动上模的上下,挤压加热好的棒料。分模时滑块带动上模做上下分模,然后两侧液压缸卸压收回,带动两侧的下模进行水平分模,运动到一定程度时,拉杆上的限位块会带动卸料板将制坯件顶出,这样既能很好的保证制坯过程中材料分配,又能保证制坯后顺利脱模。模具结构如图4 所示。

图4 制坯模具

齿块具体制坯步骤如下。

⑴锻造前将两驱动油缸处于压紧状态,使两下模贴合在一起,下模模膛拼接形成半封闭的型腔,压力机的滑块带动上模抬起所需高度;

⑵加热好的坯料放入型腔中间位置;

⑶压力机滑块落下,带动上模压紧坯料,使坯料充满型腔;

⑷当上模和下模接触面完全贴合后完成成形阶段,滑块返程,带动上模上行;

⑸两驱动油缸退回,带动下模分开,锻件贴合在一下模的模膛上,在两驱动油缸退回后,下模固定板上的限位块抵接在顶料板上,并相对下模移动,顶出锻件。

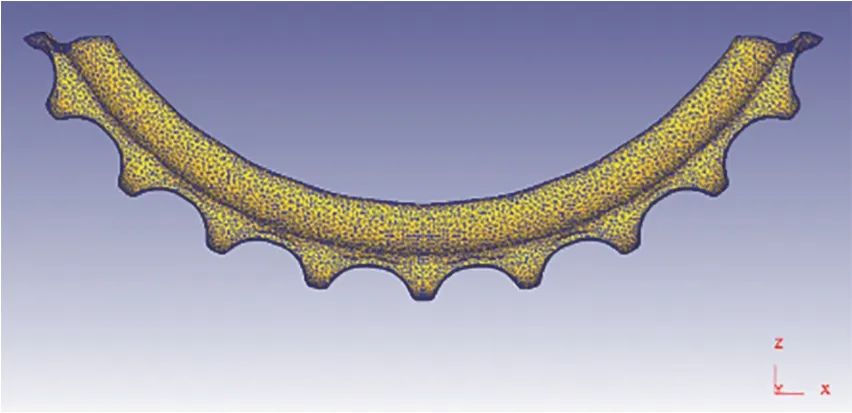

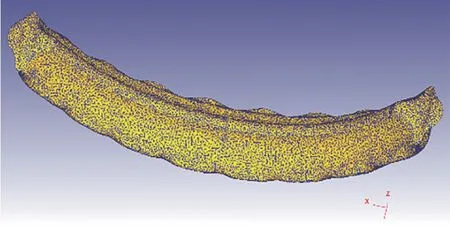

经仿真模拟制坯形状如图5、图6 所示。

图5 制坯仿真正视图

图6 制坯仿真轴测图

制坯后将其放入预锻型腔,锻打后放入终锻型腔,预锻及终锻型腔布局如图7 所示。

图7 预锻及终锻型腔布局

预锻及终锻采用正常上下分模,在制坯过程中两侧的料均放置在预锻型腔,这样能够更好的保证材料充满型腔,预锻及终锻布局在同一块模具上,这样可以减少预锻转移至终锻的时间,保证产品在终锻锻打的温度,从而更好地保证材料充满型腔,为保证产品顺利脱模,在预锻及终锻模具上均设有五个顶出杆。

最后一步为切边校正,我公司有切边校正复合模,可采用切边校正一步完成,在切边的同时保证产品的变形量在客户的要求范围内。

结束语

通过针对特大型齿块的工艺研究,采用多向锻制坯成形可以大幅提高材料利用率,经过三维仿真成形效果良好,后期生产进行实践验证,锻件充型饱满,无缺陷,针对特大型齿块的生产工艺也已经申请了专利。

科技的发展,设备的改良与提升,可以不断的扩大锻件产品的生产范围,用于取代其他工艺生产产品,提高零部件的机械性能,降低成本,实现中国制造向中国智造的转变。