某排土场固废资源再利用工艺流程技改研究

2024-03-26李鹏飞

李鹏飞

(北京首钢矿山建设工程有限责任公司)

“十四五”时期,我国开启了全面建设社会主义现代化国家新征程,围绕推动高质量发展主题,全面提高资源利用效率的任务更显迫切。2021 年3 月国家发改委等十部门联合下发了《关于“十四五”大宗固体废弃物综合利用的指导意见》,指出大力推进大宗固废源头减量、资源化利用和无害化处置[1-3]。迁安市某铁矿露天采矿排放岩土资源量超过0.3 亿t,若利用排土场废弃石料生产建材产品,在恢复大量土地资源的同时,亦可创造显著的社会效益和经济效益[4]。

2021年7月,该铁矿矿山生态环境综合治理项目利用排土场固废资源生产建材产品,生产中暴露出了许多问题,经过一系列的整改,生产线实现了稳定运行,但建筑砂产品产率相对较低,且物料当中的铁矿石资源未能有效回收。为此,针对该项目进行了工艺流程改造,以达到高效回收利用固废资源的目的。

1 原工艺流程存在的问题

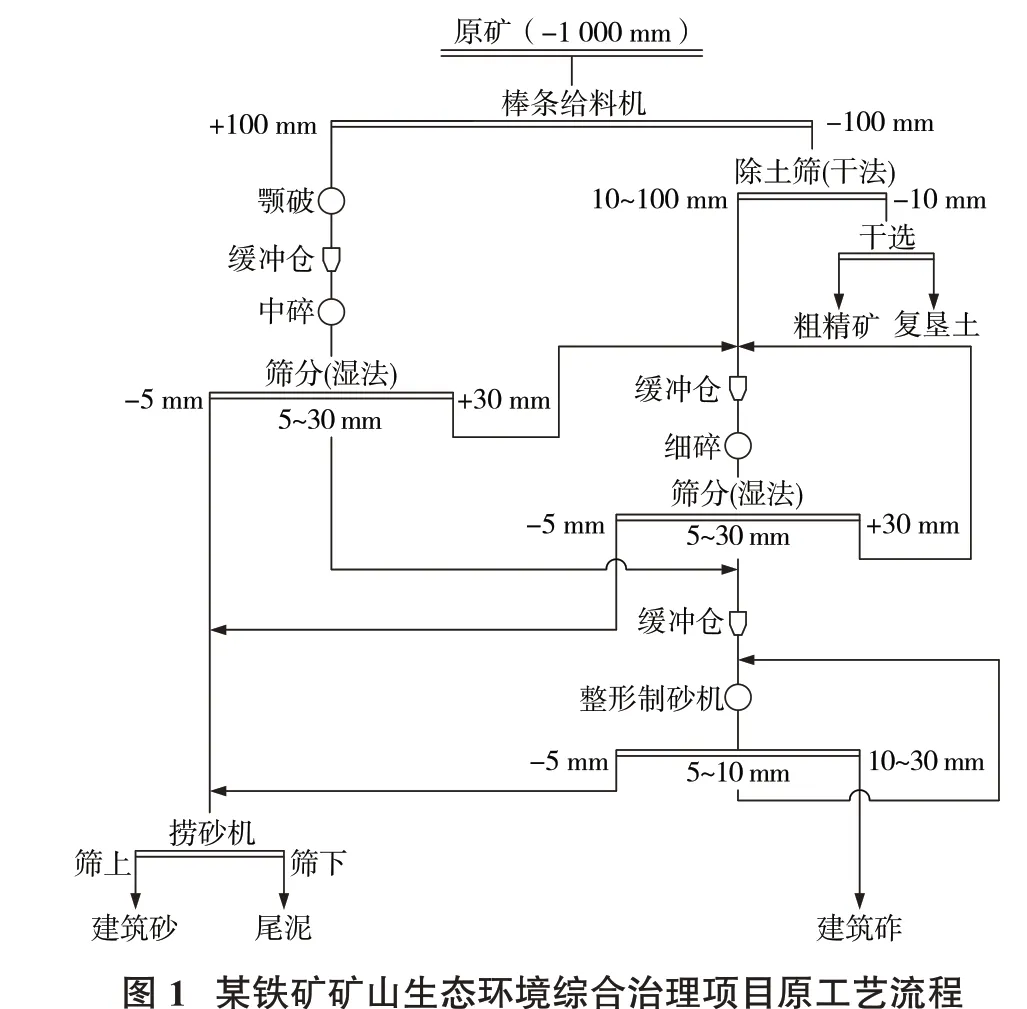

迁安市某铁矿矿山生态环境综合治理项目自投产以来,存在胶带机传动装置发热、粗破处理能力达不到设计标准、中细碎及制砂设备达不到满负荷运转等诸多问题。原工艺流程存在的主要问题如下。

(1)预先除土筛筛除-10 mm土质物料,除土筛使用干式筛分,除土效果不佳。另外,筛下物料中含有较高比例的建材产品和铁矿物,该部分资源未得到充分回收,直接用作复垦土,造成了资源浪费。

(2)原工艺流程破碎(中、细碎)作业为阶段破碎—阶段筛分,5~30 mm 筛分物料经立轴制砂整形后,再筛分出建材产品。生产中通过对比发现,阶段破碎(中碎单缸、细碎多缸破碎机)—阶段筛分出的10.0~26.5 mm 物料粒形满足Ⅱ类建筑砟粒形要求,不需再经过立轴破碎机,以降低生产成本,同时提高建筑砟产率。

(3)捞砂机筛下物矿浆自流至尾矿沉淀池,经渣浆泵输送至尾矿库成为废弃物。经分析,捞砂机筛上成品建筑砂中含有一定量的铁矿物,应对其进行磁选回收;捞砂机筛下物矿浆中含有大量合格的中细砂和铁矿物,亦应对该部分矿浆进行再回收利用。

迁安市某铁矿矿山生态环境综合治理项目原工艺流程见图1。

2 捞砂机溢流物料试验分析

通过与同行业其他产线生产指标对比,该产线建筑砂产率低的主要原因是捞砂机筛下物料直接当作尾泥处理,而该部分物料中含有大量的合格建筑砂以及铁矿石资源。对捞砂机溢流物料进行取样、筛分试验,捞砂机溢流粒度组成见表1。

由表1可知,捞砂机溢流中+0.15 mm 有用建筑砂含量为86.89%,该部分物料为合格建筑砂,应进行回收利用。

由于产线处理的原料来自铁矿石采排场,原料当中存在低品位铁矿石,对捞砂机溢流物料进行一段湿式磁选管试验,磁选管磁场强度80 mT,磁选试验得到了产率1.20%、铁品位65.12%的磁选铁精矿。

?

3 工艺流程技改措施

在充分考虑目前厂房空间布局的情况下,结合现场工艺布置情况,对工艺流程进行优化,主要优化措施如下。

(1)将原工艺流程除土筛作业段筛分方式由干式筛分调整为湿式筛分,筛下物料粒级由-10 mm 调整为-5 mm,-5 mm 矿浆由渣浆泵扬送至新增的磁选捞砂系统。此部分技改有利于改善除土效果和提升资源的利用率。

(2)因现场工艺布置限制,目前只能对捞砂机筛下矿浆进行回收,将该部分物料由渣浆泵扬送至新增磁选捞砂系统。

新增磁选捞砂系统工艺流程为除土筛筛下矿浆及现有捞砂机筛下沉淀池矿浆均通过渣浆泵输送至磁选机分矿箱,通过磁选机进行铁矿回收作业,磁选机精矿矿浆自流至新建沉淀池脱水堆存,磁选机尾矿自流至捞砂机,捞砂机筛上物自流至脱水筛,捞砂机溢流、脱水筛筛下物由渣浆泵扬送至旋流器,旋流器底流自流至脱水筛,脱水筛筛上物(建筑砂)经由新增1#胶带转运至复垦土胶带机,最终输送至料棚进行堆存,旋流器溢流经渣浆泵扬送至现有水循环系统。改造后工艺流程见图2。

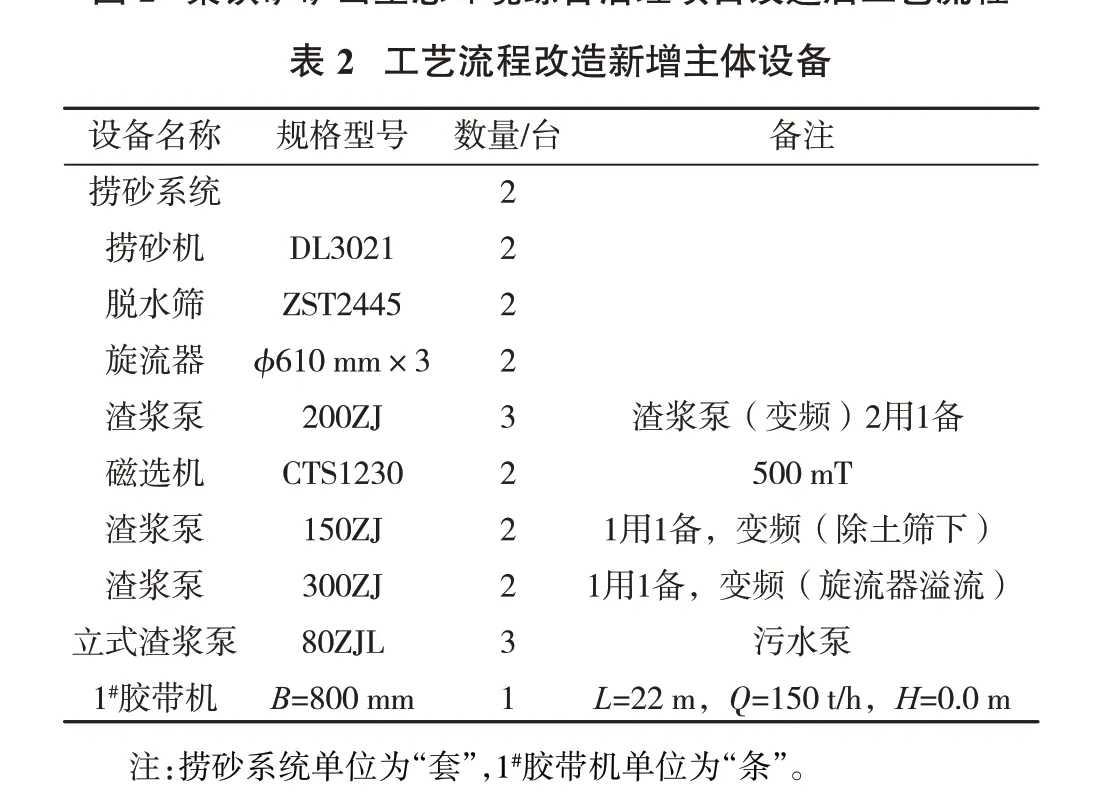

4 新增主体设备

某铁矿矿山生态环境综合治理项目作业区采用全年连续工作制,年作业时间300 d,每天工作20 h,设备作业率68.49%,项目年处理量260万t,小时处理量433.33 t。流程改造结合现场作业指标,新增磁选捞砂系统小时处理量200 t/h,工艺流程改造新增主体设备见表2[5]。

5 生产工艺分析

5.1 工艺优点

(1)将原工艺流程除土筛作业段筛分方式由干式筛分调整为湿式筛分,筛下物料粒级由-10 mm 调整为-5 mm,湿式筛分比原来的干式筛分除土效果更好,利于剥离黏附在建筑砟表面的土质物,降低建筑砟产品含泥量的同时,又能有效防止中细碎流程堵料。另外,湿式筛分后更有利于铁矿石资源的回收,提高资源回收率。

注:捞砂系统单位为“套”,1#胶带机单位为“条”。

(2)将原流程中捞砂机溢流物料回收,回收的建筑砂粒度更细,有利于优化产线建筑砂的级配和模数。原流程中捞砂机筛孔为4 mm,建筑砂整体粒度粗,所生产的建筑砂为粗砂。流程改造后,通过回收0.15 mm 以上物料,产线整体建筑砂模数降低,目前已经达到中砂要求,市场上中砂的价格高于粗砂,整体产品质量提升。

5.2 工艺缺点

受现有厂房及工艺流程布置影响,进入流程的物料没能全部通过磁选作业,其中原流程捞砂机筛上物料直接当作建筑砂产品销售,而该部分物料没能通过磁选作业回收铁矿石资源,一定程度上造成了铁矿石资源的浪费。另外,原流程为干法制砂,改为湿法制砂流程后用水量增加,增加了后续尾泥干排的投入。

6 经济效益分析

某铁矿矿山生态环境综合治理项目工艺流程改造投资880.77 万元。通过工艺流程改造,建筑砂产量增加25.56 万t/a,全铁品位60%±5%的铁矿石粗精矿产量增加1.38 万t/a,建筑砂产率提高9.83 个百分点,总产品产率增加10.36 个百分点,年净利润增加504 万元,工艺流程经济效益显著,改造效果较好。

7 结 论

(1)迁安市某铁矿矿山生态环境综合治理项目利用排土场固废资源生产建材产品,经工艺流程分析,预先除土筛筛下复垦土物料、捞砂机筛下物料含有较高比例的建材产品和铁矿物,应对该部分物料进行充分回收利用。

(2)工艺流程改造新增了磁选捞砂系统,改造投资880.77 万元。工艺流程改造后,建筑砂产量增加25.56 万t/a,全铁品位60%±5%的铁矿石粗精矿产量增加1.38 万t/a,建筑砂产率提高9.83个百分点,总产品产率增加10.36个百分点,年净利润增加504 万元,经济效益显著。

(3)流程改造后,湿式筛分比原来的干式筛分除土效果更好,利于剥离黏附在建筑砟表面的土质物,降低建筑砟产品含泥量的同时,又能有效防止中细碎流程堵料。另外,通过回收0.15 mm 以上物料,产线整体建筑砂模数降低,整体产品质量提升。但受客观条件影响,未将物料中的铁矿石资源完全回收,一定程度上造成了资源的浪费,且增加了后续尾泥干排的投入。