南山矿盘式磁选机新型刮板装置研究及应用

2024-03-26马守斌马志峰程传麟林震源王本治

马守斌 马志峰 程传麟 林震源 王本治 戴 俊

(安徽马钢矿业资源集团南山矿业有限公司)

我国铁矿石资源85%为贫矿,开采难度大,利用成本高,对尾矿的回收利用意义重大。盘式磁选机在选矿工艺流程中专用于回收尾矿浆中的磁性矿物,以提高综合经济效益。1990 年我国开始引进盘式磁选机,通过不断的应用及改进,该设备已在各种尾矿磁性矿物的回收中广泛应用[1]。

传统的盘式磁选机沿盘面设计成360º全磁系,无弱磁场或零磁场区,必须采用刮板强制卸料。现有刮板技术无补偿磨损功能,当刮板刃口逐渐磨损后,刮板刃口和盘面间隙逐渐增大,盘面将吸附并携带大于3 mm 厚的致密磁性矿物层且无法全部被刮除,极大的降低了盘式磁选机的回收效率。近年来,研究人员针对传统盘式磁选机刮板磨损快,卸料不彻底,提出了不同的设计理念,进行了不断的创新,研发了相应的新型设备[2-4],但都存在一定的局限性。为此,南山矿研发了一种具有自动补偿磨损量的盘式磁选机新型刮板装置,以解决盘式磁选机卸料不彻底和刮板磨损快的难题。

1 南山矿生产概况

目前,安徽马钢矿业资源集团南山矿业有限公司应用的盘式磁选机共11 台,东选3 台,和选8 台。东选盘式磁选机刮板采用不锈钢角铁制作,生产中磁选盘存在间距不一致的问题,即使装入新刮板,其刃口与盘面仍有间隙,不能紧密贴合,间隙最大处达10 mm 以上。随着刮板逐渐磨损,因无法补偿和调整,刮板刃口与盘面间隙增大,导致磁选机回收率下降,尾矿浆中的磁性矿物流失较为严重。为提高磁选机回收效率,刮板、磁选盘更换频繁,不仅增加了成本消耗,还制约了生产。和选盘式磁选机刮板使用柔性材料制作,新品使用寿命仅两周左右;因该刮板磨损后也无法调整和补偿,随着刮皮逐渐磨损,刮板卸料率也随之不断下降。南山矿业有限公司盘式磁选机因刮板逐渐磨损后无法调整和补偿[5],导致卸料不彻底,刮板和盘面磨损快且更换频繁,含有磁性矿物的尾矿浆被直接排入凹山坑,不仅造成了资源浪费,而且带来了较为严峻的环境污染问题。南山矿刮板装置照片见图1。

2 新型刮板装置研发

2.1 新型刮板装置结构

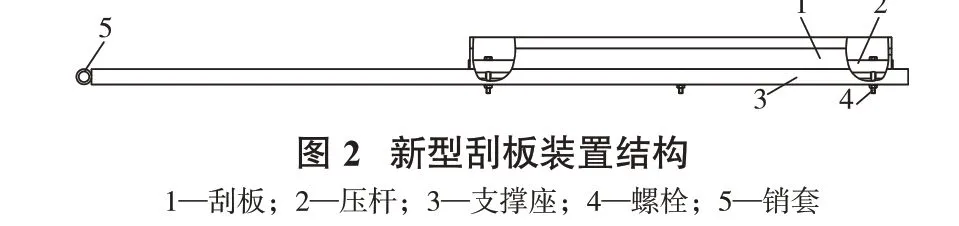

南山矿业有限公司经现场调研,应用一种具有高弹性和高耐磨性的高分子新型聚氨酯材料研发出了具有自动补偿磨损量的盘式磁选机新型刮板装置,其主要由刮板、压杆、支撑座组成(图2)。新型刮板采用6 mm 厚的高分子新材料制作,刃口切割成20°~25°,沿长度方向中心线钻有与支撑座螺栓孔匹配的3 个螺栓孔。压杆采用不锈钢制作,为实体U 形,沿长度方向钻3 个螺栓孔与刮板的螺栓孔匹配。支撑座为槽形,采用不锈钢制作,左端面焊接有销套,右侧底部沿长度方向中心线上钻有3 个螺栓孔。刮板通过压杆用不锈钢螺栓安装在支撑座上,成V 字形,且刮板V字形开口宽度可通过螺栓调节。

2.2 新型刮板装置工作原理

新型刮板装置工作时,电机驱动磁选盘旋转,吸附在磁选盘上的磁性矿物被带出尾矿浆液面进入卸料区,刮板两侧刃口紧贴盘面将磁性矿物刮入V形槽中,经喷水管喷出的压力水流将磁性矿物冲刷进入收集槽,再由压力水流输出回收利用。因新型刮板具有高弹性,刮板安装时,调整刮板两刃口紧压在盘面上,会产生初压力。刮板刃口在卸料过程中逐渐被磨损,预压力会释放相应量来补偿磨损量,使刮板两刃口始终与盘面保持紧密贴合,从而保证刮板装置的卸料效果。

随着刮板刃口逐渐磨损,刃口对盘面的预压力会逐渐释放,预压力释放殆尽后,刮板刃口和盘面之间会出现间隙。此时,松开压杆上的螺栓适当圈数,刮板两刃口又会与盘面紧密贴合,再次产生预压力,又会恢复自动补偿磨损量功能。

2.3 新型刮板装置安装方法

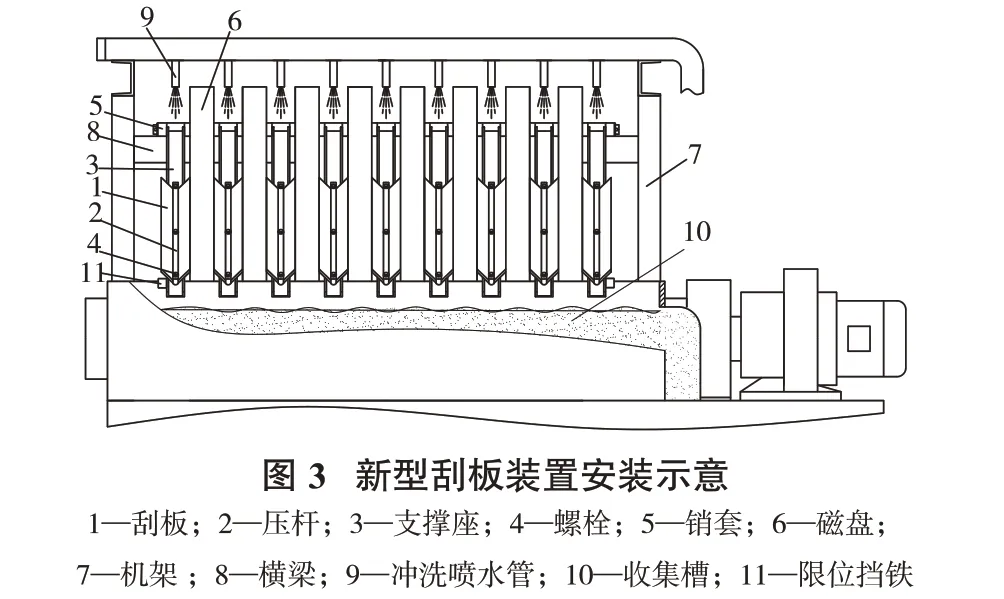

新型刮板装置安装时,首先调整螺栓使刮板刃口宽度略小于盘面间距,把支撑座右端放置在收集槽左侧板上檐处。左侧通过销套活动连接在安装横梁上,要求支撑座处于两磁选盘间的中间位置,且应保证适量的左右滑动余量。

磁选机最外侧两磁选盘的刮板装置安装时,收集槽侧板上檐处设限位挡铁约束支撑座正位,要求刮板一侧刃口与盘面平行贴合。刮板装置全部安装完毕后,首先松开3 个螺栓,调整刮板刃口和盘面贴合,再松开3 个螺栓各4~5 圈。新型刮板装置安装示意见图3。

2.4 刮板装置其他制作方案

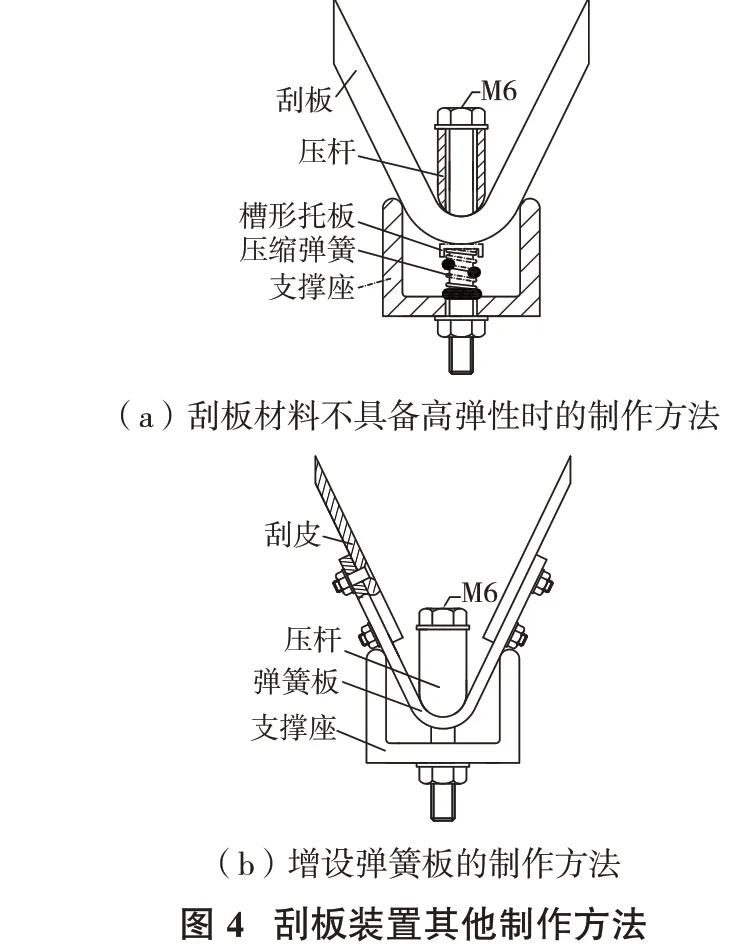

刮板装置其他制作方法见图4。

由图4(a)可见,当刮板制作材料不具有高弹性时,在上述技术方案的基础上,再增设1 个槽形托板和3 个压缩弹簧,弹簧力迫使刮板V 形开口增大,刮板刃口压紧在盘面上,并产生预压力;在弹簧力的作用下,该设计方案的刮板同样具有自动补偿磨损量和调节功能,刮板刃口和盘面始终紧密接触,可保持良好的卸料效果。由图4(b)可见,2块刮皮采用沉头螺栓和弹簧板连接成一体,刮板同样具有自动补偿磨损量的功能,可达到良好的卸料效果。

3 应用效果

3.1 刮板使用寿命

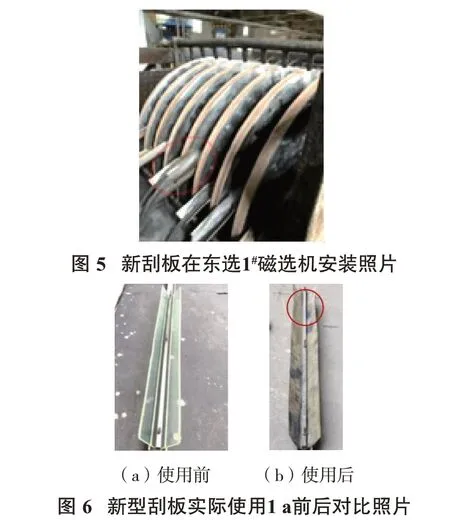

2022 年7 月将新型刮板安装在南山矿业有限公司东选1#盘式磁选机上进行试验(图5)。实际运行1 a后,现场采集数据表明,旧刮板1 min 回收粗精矿658.3 g,新刮板1 min 回收粗精矿2 929.2 g,应用效果显著。新型刮板实际使用1 a前后对比照片见图6。

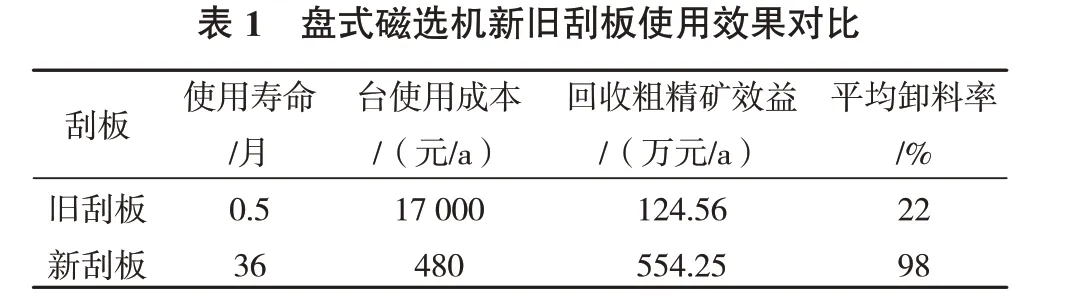

由图6可见,采用聚氨酯高分子新材料制作的刮板,通过1 a的运行试验,该材料在尾矿浆中的耐磨性良好,测量刮板两刃口磨损量最大处仅有4 mm,刮板设计补偿量为10~12 mm,新刮板使用寿命长达2.5 a以上。

3.2 经济效益分析

(1)旧刮板使用成本。每台盘式磁选机旧刮板装置购买新品成本1.16 万元/a,旧刮板装置维修成本0.54万元/a,合计成本1.70万元/a。

(2)新刮板使用成本。每台盘式磁选机新刮板装置购买成本360 元/a;新刮板装置维修成本120 元/a,合计成本480元/a。

(3)每台磁选机旧刮板年回收粗精矿经济效益124.56 万元,新刮板年回收粗精矿经济效益554.25万元,新刮板装置安装后,每台磁选机多回收粗精矿经济效益429.69 万元/a。

盘式磁选机新旧刮板使用效果对比见表1。

?

由表1 可知,盘式磁选机旧刮板平均卸料率为22%,新刮板具有自动补偿磨损量的功能,可始终保持98%的卸料率,盘式磁选机安装新刮板后经济效益显著。

3.3 项目创新点

(1)新刮板应用高弹性的高分子新型材料与螺旋传动原理相结合,使刮板成V形结构,既可卸料,又可作为载具,同时还具有自动补偿磨损量的特殊功能,可保证盘式磁选机始终保持98%的高卸料率。

(2)刮皮采用高分子耐磨材料制作,使用寿命高达2.5 a以上,可有效降低工人的维修强度。

(3)刮皮为柔性材料,不会损伤盘面,磁盘可永久使用,节约了设备维修成本。

(4)新型刮板只有刮皮是损耗件,其他零件均为不锈钢材料,可永久使用,减少了成本投入。

(5)刮板装置与机架为销套活动连接,拆装、更换刮皮方便快捷。

4 结 语

南山矿应用新材料与螺旋传动原理相结合开发研制了一种盘式磁选机新型刮板装置,具有自动补偿磨损量的特殊功能,确保了盘式磁选机始终保持98%的高卸料率,大幅提高了刮板的使用寿命,彻底解决了盘式磁选机刮板卸料不彻底、刮板磨损快的行业难题,在同类矿山具有推广应用价值和广阔的市场前景。