厚度突变煤层采动围岩应力显现及岩移规律研究

2024-03-26齐消寒谢文坤

齐消寒 谢文坤 刘 阳

(1.辽宁工程技术大学安全科学与工程学院;2.矿山热动力灾害与防治教育部重点实验室)

煤炭是我国重要能源,目前我国煤矿开采逐步进入深部开采,应力和瓦斯压力伴随着开采深度增加而增加,动力灾害时有发生,煤与瓦斯突出十分复杂,产生原因也很复杂,构造带附近煤岩层在长期的地质构造运动影响下会表现出不同程度的褶皱、错动等现象,从而表现为煤层赋存厚度及角度的突变,在应力显示上表现出高度的非均匀性,该区域在受到采动影响后,围岩的应力显现与岩移规律与均匀煤层有明显不同,容易产生应力集中、能量蓄积,大变形等,甚至诱发煤与瓦斯突出灾害。本研究以平煤十矿己15.16-24110 工作面为研究对象,采用FLAC3D数值模拟方法研究应力主导作用下煤岩破坏失稳特性[1],建立力学模型,探究造成煤层失稳的原因,以期掌握煤岩厚度突变条件下的动力失稳过程,避免深部开采中的重大动力灾害事故发生,保障煤矿安全生产。

1 工程概况

平煤十矿己15.16-24110 回采工作面发生了一起煤与瓦斯突出事故,顶部入口至工作面50架处,煤层顶部有构造煤煤,厚度0.6~1.2 m,突出点附近煤厚由之前的1.8 m 突变至3.8 m,倾角由平均8°~10°增大到17°~23°,煤层层理与节理紊乱。

2 数值模拟

2.1 数值模型的建立

本研究以平煤集团公司十矿己15.16-24110 综采工作面和围岩层为研究对象建学模型[2]。y轴垂直于开采方向,长234.6 m;x轴平行开采方向,长600 m;z轴为垂直方向,高121 m,向上为正,以x=0 m、x=600 m;y=0 m、y=234.6 m;z=0 m 为约束。模型的应力边界条件按照实际测定结果进行设定,根据这一坐标系规定,建立模型,岩层倾角12°突变为20°,采高1.8 m突变为3.8 m。通过FLAC3D软件得到单元类型是8个节点六面体的模型网格划分如图1 所示[3]。本次数值模拟实验拟进行单煤层回采,每次回采40 m,直至回采400 m,为研究倾斜方向不同开采进度煤岩应力变化,在倾斜方向上每步推进20 m,共采120 m。

2.2 数值模拟结果分析

为更加方便、直观地呈现应力显现和岩移规律,运用Tecplot 软件进行数值计算成果的后处理和图像分析。

2.2.1 覆岩应力变化规律分析

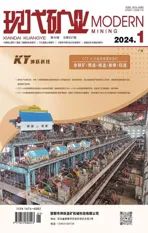

在未进行煤层回采前,岩体处于应力平衡状态,一旦受到采动的影响,应力平衡被破坏,部分区域卸压,部分出现应力集中,应力集中程度用应力集中系数表示(应力值与原岩应力的比值)。分别截取己15.16-24110 综采工作面推进到40,160,320,400 m时的沿走向剖面的垂直应力分布图,如图2所示。

从图2(a)得出,开采至40 m 时,工作面和切眼煤壁出现应力集中,应力集中最大值是-220 MPa,采空区中部顶底板均出现卸压区域,呈半圆形,采空区顶板中部卸压最充分,影响范围最高,其应力值为0~40 MPa,直接顶底板垂直应力是-20 MPa,采动影响下切眼和工作面煤壁应力集中系数为4.4[4]。从图2(b)得出,当工作面推进至160 m 时,随着回采的不断推进,应力集中区的范围也不断增大,并且应力集中区的峰值也在不断增大,此时工作面前方煤壁的应力集中系数已达7.6,峰值也变大,高达-380 MPa,覆岩上部卸压区的形态逐渐呈现马鞍形的状态,采空区中部由于岩层垮落后压实,对顶板形成支撑应力,因此卸压范围不再继续向高处延伸,上覆岩体卸压区垂直高度已达10.5 m;下伏岩层卸压区向深部延伸至17 m 左右,呈碗状,开采持续深入,卸压区变大,但增加幅度变小,逐渐稳定。从图2(c)得出,开采至320 m 时,顶板卸压区呈波浪形,顶板卸压区高度延伸至25 m 左右,应力集中区域出现在开切眼和工作面区域,最大应力集中系数为11.0;下伏岩层卸压区域仍以碗状形式向下扩展,影响深度延伸至20 m 左右。从图2(d)得出,随着煤层开采推进至400 m,对岩层的卸压影响非常明显,上覆岩层卸压高度达到40 m,下伏岩层强烈卸压影响区范围向下延伸至30 m。

从倾斜方向上,由于煤层出现突然的厚度及倾角变化,局部煤层赋存状态复杂,对倾斜方向围岩应力分布进行研究,倾斜方向煤层进行开采,两边留保护煤柱各57 m,回采总长度为120 m,每步回采20 m,分为6步回采[5]。分别截取开采至40,80,120 m 时的沿倾向剖面的垂直应力分布如图3所示。

从图3(a)可知,开采至40 m 时,在煤层矿体采动影响下,煤层采空区两端煤壁形成应力增高区。由于采动的影响导致开切眼煤壁应力集中系数为4.4,增幅非常明显,开采至该区域时,上覆岩层卸压区呈倒扣碗状,向上延伸至16 m 左右,下伏岩层卸压区影响范围向下至4 m。如图3(b)所示,开采至80 m 时,煤层赋存厚度和倾角突变位置卸压区域呈现出不同于其他厚度均匀区的矿压显现特点,整个采空区顶板卸压范围呈明显的“双驼峰”状特征,且突变位置卸压影响高度非常明显高于其他位置,卸压高度达到35 m,采空区两侧应力集中系数最大为7.2,突变区域应力显现规律复杂,下伏岩层卸压剧烈区域集中在煤层赋存特征突变区域下方,说明该区域容易产生应力释放、应力集中、能量蓄积、大变形等,极易诱发突出等动力灾害。如图3(c)所示,继续推进至120 m,卸压范围进一步扩大,总体呈“双驼峰”状,且更加明显,突变点上覆岩层卸压影响范围进一步向高处延伸,到达50 m 左右,应力集中系数最大区域出现在工作面煤壁,达到12.0,该值应比数值模拟的结果要大,主要是由于数值模拟试验未能实现模拟顶板垮落压实的过程。

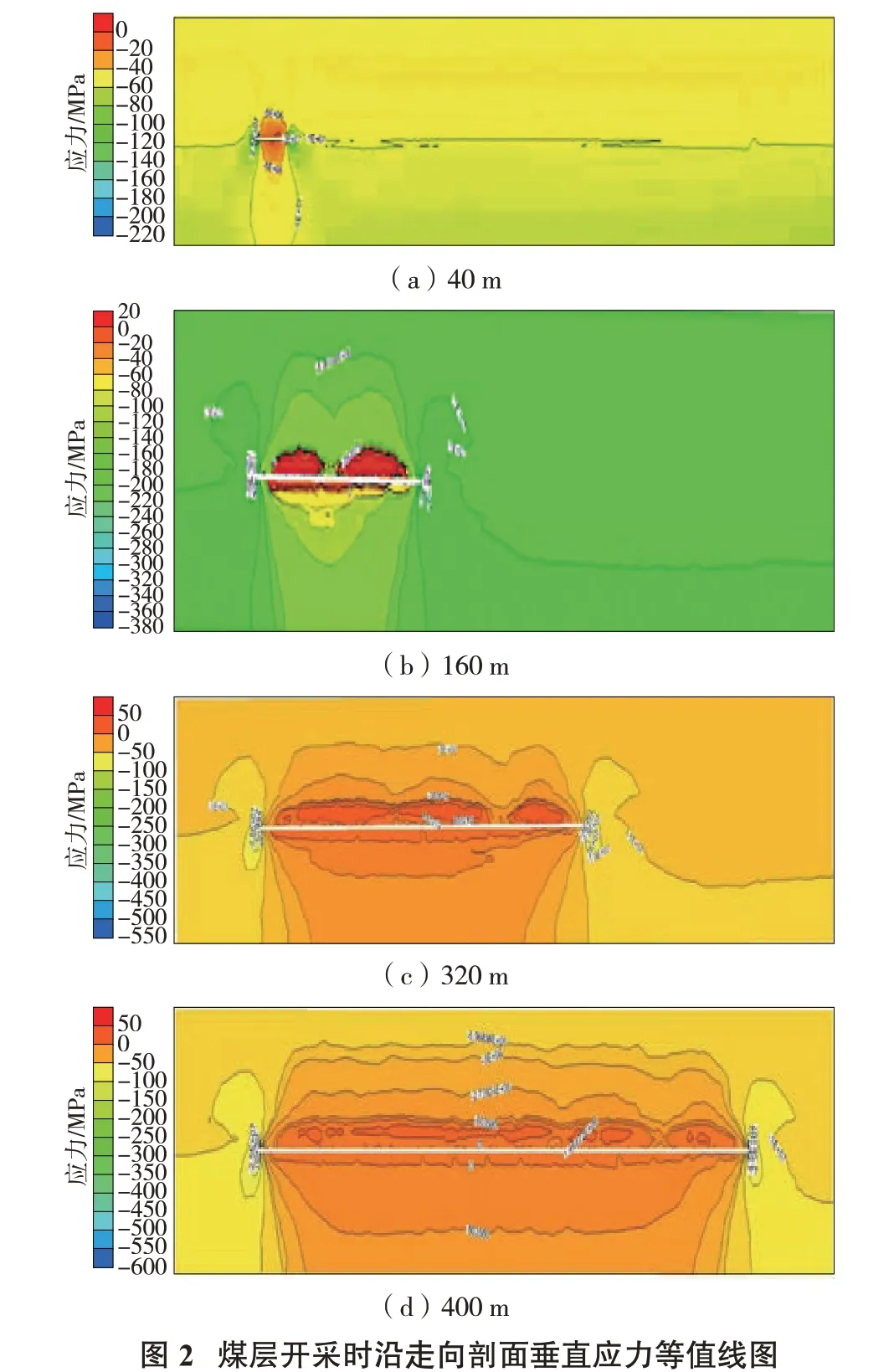

沿倾斜方向,在煤层顶板2 m 处及煤层底板2 m处的典型位置设置监测点,方便研究该位置在采动过程中受力变化,对采动下应力变化进行分析。煤层顶板应力随开采深度变化曲线如图4 所示。伴随着开采深入,开切眼处出现应力集中是在开采至40 m 时,峰值为3.17 MPa,煤壁系数2.21 并且在持续增加[6]。开采区域的应力都在变大,且开采前方煤壁应力集中系数增加较快,顶板卸压应力变大出现在开采至120 m 时,由于该区域处于上部卸压区,系数变化不明显,但采动影响下,由于叠加效应,卸压范围变大,两端的煤壁应力集中系数也变大,且变化明显。

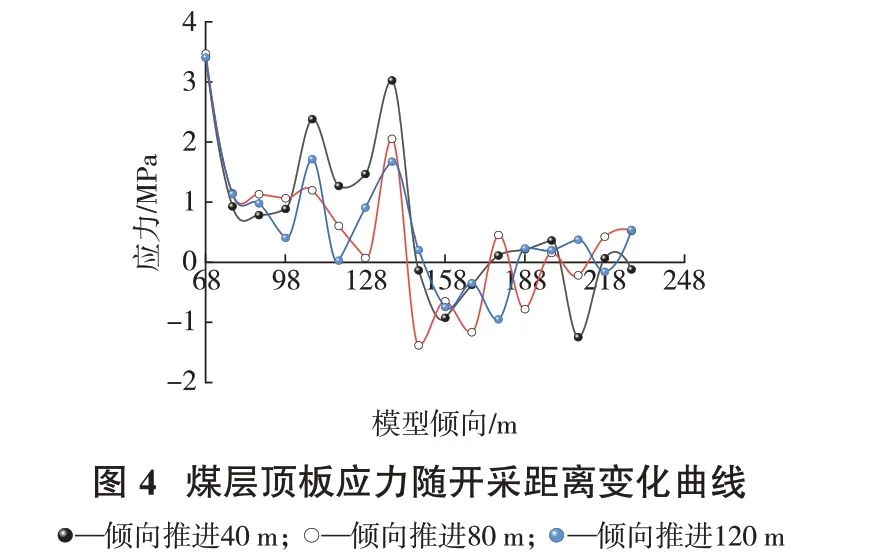

煤层底板应力随开采深度变化曲线如图5所示,刚开始的垂直应力都是3.75 MPa,伴随开采深入,开切眼出现应力集中是在开采至40 m 时,峰值7.0 MPa,煤壁也出现应力集中,且系数变大为1.87,随着工作面推进80,120 m,应力集中系数分别对应1.44,1.51,该系数先变大再变小是因为随着开采深入,顶板周期来压。随着开采深入,开切眼处应力集中系数变大,但是变大的幅度在减小[7]。开采前方的煤壁应力集中系数变化不明显,采动影响下底板卸压范围变大,两端煤壁的应力集中系数变大比较明显。

2.2.2 采动影响下覆岩移动规律

图6 为煤层开采时沿走向剖面垂直位移等值线图,可以看出,工作面推进40 m 时,未达到初始冒落距离,采场顶板位移较小;开采至160 m 的时候,底板出现鼓包,顶板开始冒落,随着开采深入,顶板发生均匀的连续的沉降现象,开采至40,160,320,400 m的顶板最大位移对应是6,19,3,37 cm,都是在采空区中间的地方出现,在开采至160 m 的时候变化比较大。

煤层开采过程中,顶板围岩沉降位移逐渐增大。随着开采的深入,顶板围岩出现沉降现象,且位移增大,开采至40 m 时,影响比较小,160 m 的时候影响较为明显,从一开始的鼓包变成沉降,开采至320 m 的时候,直接顶板垮塌,下沉位移量逐渐稳定,开切眼一端至230 m 左右处,煤层采动位移场顶板位移量和沉降影响范围均扩大,煤厚及倾角突变位置上覆岩层岩移量突然增大,整个岩移影响区形成“双驼峰”状分布。底板鼓起区域位移量较下沉量小,形成底部平坦的“碗底状”[8]。

倾斜方向上,在煤层突变位置,底板鼓起十分严重,如图7所示,随着割煤的推进,工作面底边鼓起量逐渐增大,在实际工程中表现为液压支架承受支撑应力变大,可能会导致液压支架破坏,倾覆等灾害,进而引发动力灾害,应引起注意。

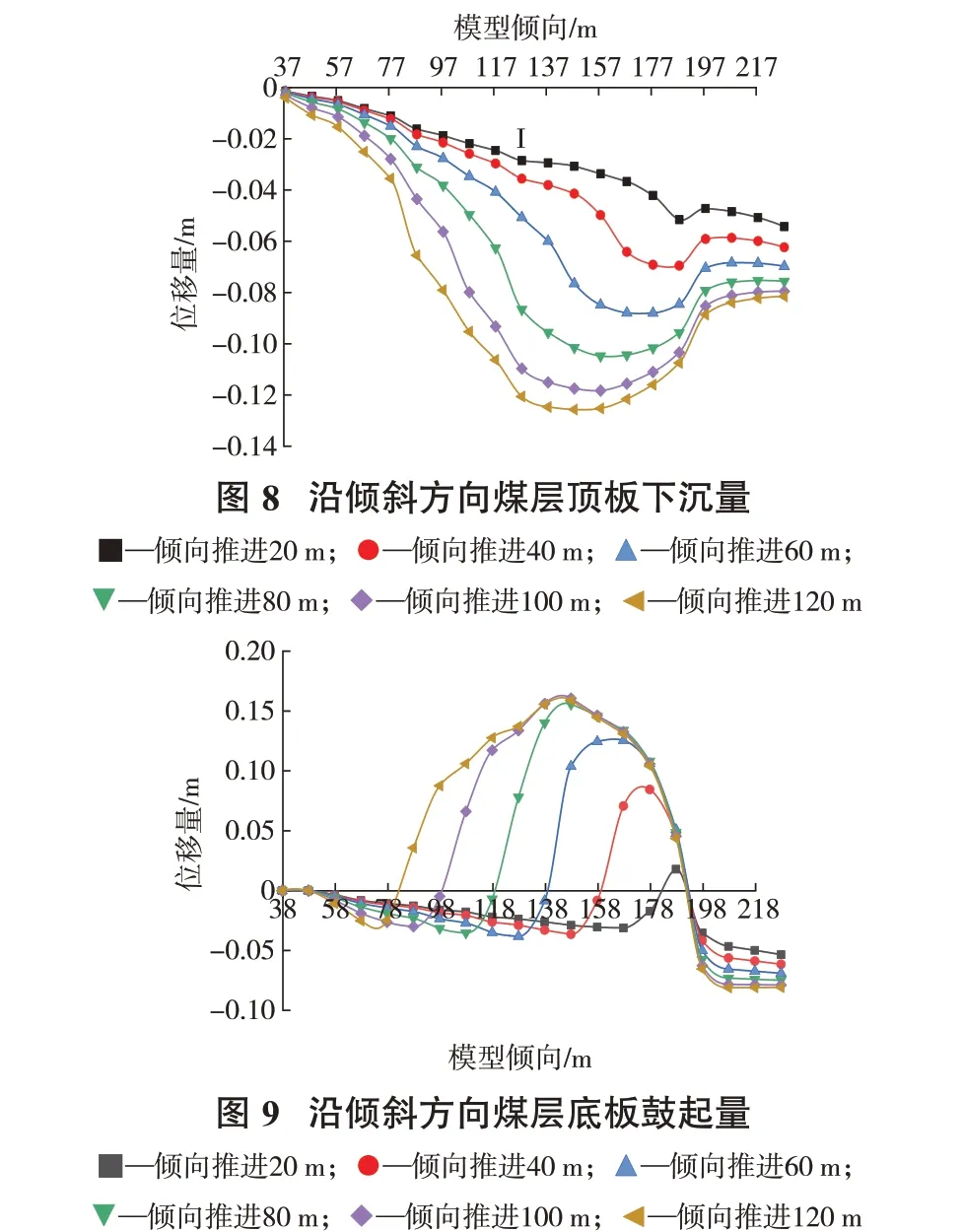

在煤层顶板上方2 m处、煤层底板下方2 m处,分别布置观测线,以研究采空区围岩变化规律,得到的沿倾斜方向煤层顶板下沉量如图8所示,倾斜方向煤层底板鼓起量如图9所示。

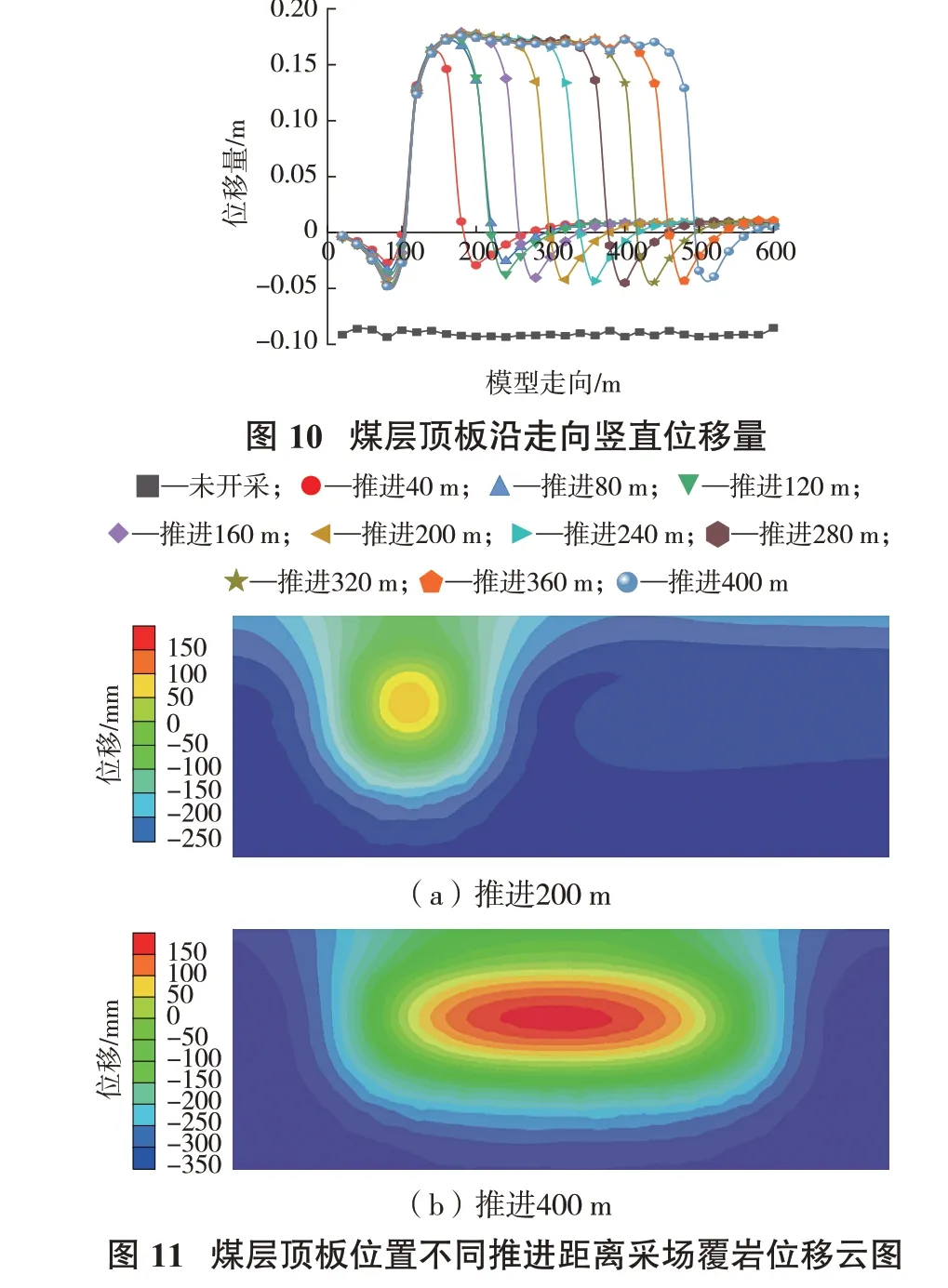

煤层采空区的下沉是一个动态过程,在采空区中部出现最大下沉量。随着倾向割煤的推进,位移影响范围横向和纵向均逐步增大,推进至80 m 后,z方向即竖直方向的影响范围趋于稳定,不再增大,倾向影响范围随割煤进程的推进而继续增加。煤层赋存厚度突变位置,顶底板变形量出现明显的突然增加的现象,岩移的峰值出现在采高突变处的顶底板位置,随着开采深入,采空区中部下沉持续,且范围变大,开采至结束,出现整体下沉。从顶板位移横向剖面图可以看出,位移形成“O”型圈,中心部位下沉最明显,并逐步向四周扩散,随着远离采空区中心,位移量逐渐减小。煤层开采直接影响到顶板位移场产生,受到采动影响,各个观测点下沉现象变严重,切影响周围区域,随着开采深入,范围逐渐变大,开采至120 m 的时候,位移变大的幅度开始减小,位移场也随之保持基本稳定,整个过程来看,采空区中间部分的位移大,周围的煤柱上方岩体位移比较小,位移如图10和图11所示。

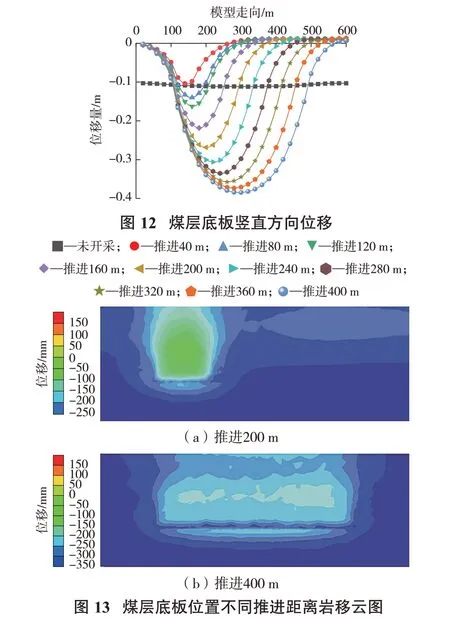

由图11可知,随着开采的推进,底鼓的最大值出现在采空区中部,位移曲线图呈现倒扣碗状,由于采空区的两端出现应力集中,岩体受到很高的应力挤压,向下变形,所以两端开切眼和开采前方煤壁出现向下的位移[9]。随着采动加剧,下部的采空区顶板开始出现冒落,且下沉量逐渐变大,出现工作面左侧下沉、右侧鼓起的现象。开采至400 m 时形成顶板岩层“O”形下沉区域,如图12 和图13 所示。从图12 可以得出,垂直位移曲线左右基本对称,呈倒扣碗底状形态。下部煤层的开采对底板上升位移起到增强的作用,但作用表现不如对顶板下沉作用明显,但是由于多重采动影响下,采空区两端煤柱上下方岩体应力集中区域的叠加,使得下部煤层采动对两端煤柱及围岩下沉作用明显,随着下部煤层的开采,煤柱及围岩下沉量逐渐增大。从图13 可以得出,煤厚突变区域底板鼓起量明显高于其他区域,煤层厚度及角度突变变形明显高于煤厚均匀区域,应重点关注,及时采取措施防治围岩失稳或动力灾害的发生。

3 工程实例

2007 年11 月12 日,平煤十矿己15-16-24110 工作面发生一起煤与瓦斯突出事故。与工作面位置对应的上部煤层已回采,下部煤层尚未回采,工作面标高-610~679 m,地面标高270~360 m,埋藏深度880~1 039 m。顶部入口至工作面50 架处,煤层顶部有构造煤,厚度0.6~1.2 m,突出点附近煤厚由之前的1.8 m突变至3.8 m,倾角由平均8°~10°增大到17°~23°,煤层层理与节理紊乱,煤喷出距离280 m,呈斜坡堆形,多为粉煤,粒度不均。风巷距切眼37 m 底板裂缝(3~250 mm),切眼向外21 m,顶板0~3 mm 裂缝,切眼向外,20 m有底鼓,切眼向外有多处圆木立柱压断。

风巷在支承压力影响范围内仍然具有冲击危险,呈现如下规律:距工作面30m 以内的时候是有冲击危险的,距工作面30 m 以外,则危险减弱,采煤工作面超前支承压力峰值在10~20 m 处。风巷距煤壁6~7 m 是最大侧向应力峰值区,机巷则在7 m 左右出现最大的侧向应力值。在一定范围内,硬质砂岩越接近煤层则冲击危险越容易发生,煤越硬则煤的应力集中越明显。

4 结 论

(1)由于煤层出现突然的厚度及倾角变化,局部煤层赋存状态复杂,卸压区域呈现出不同于其他厚度均匀区的矿压显现特点,整个采空区顶板卸压范围呈明显的双驼峰状特征,且突变位置卸压影响高度非常明显高于其他位置。

(2)在煤层突变的位置,煤层工作面煤壁及围岩出现卸压区影响范围突然扩大,煤壁的应力集中系数明显变大。倾斜方向上,煤厚及倾角突变位置上覆岩层岩移量突然增大,整个岩移影响区形成双驼峰状分布。底板鼓起区域位移量较下沉量小,形成底部平坦的碗底状,在煤层突变位置,底板鼓起十分严重。

(3)煤厚突变区域上覆及下伏岩层应力显现和岩移量均明显高于其他区域,说明该区域易蓄积能量成为动力灾害及岩层失稳频发区域,应重点关注,及时采取措施防止矿井安全事故的发生。