中深孔多排微差爆破技术在切割拉槽中的应用

2024-03-26陈映儒

陈映儒

(福建兴万祥建设集团有限公司)

在采用沿矿体走向布置单沿脉回采进路的分段空场法中,采场宽度为矿体厚度29 m,长度50 m,分段高度15 m。切割巷布置在采场端部,采用上向扇形中深孔爆破的落矿形式,在脉内巷与切割巷交叉位置施工切割天井,并以切割井为自由面及补偿空间进行扩槽,最后再进行上向扇形中深孔正排侧崩爆破。沿脉回采进路在切割巷中间附近贯通,在扩槽爆破至沿脉回采进路交叉口附近后,切割巷中剩余未爆破中深孔炮孔处于独头巷道中,必须用中深孔多排微差爆破技术处理剩余炮孔。在多排微差爆破中,前排爆破形成的空间为后排爆破提供足够补偿空间[1-6]。本次以自由面假说和补偿空间假说为理论基础,通过理论计算公式或经验公式来确定排间合理的间隔时间,并以乌吐布拉克铁矿717 分层3-2中深孔分层采场为工业试验地点,验证微差时间的合理性。

1 工程概况

乌吐布拉克铁矿717 分层3-2 中深孔分层采场的矿体赋存于石炭纪中统经畲组,较完整,顶板为中二叠栖霞组灰岩,底板为石炭纪下统林地组砂岩。矿体为条状、似层状产出,以磁铁矿为主,夹有矽卡岩,矿石结构紧密,为块状构造;北西—南东走向,倾角79°~84°,矿体平均厚度约30 m,矿石硬度f=8~14,围岩硬度f=8~10,矿石密度3.6 t/m³。

试验采场703~750 m 分段地质储量为14.49 万t,地质品位为TFe34.43%,MFe31.33%。采场内揭露2条南西走向断层,倾角约78°,次生构造发育,总体岩石完整性好,局部岩石破碎。

矿体顶板灰岩较完整,周边巷道揭露的断层见水以及部分含溶洞填充物。底板林地组砂岩、辉绿岩、矽卡岩裂隙发育,局部渗水,为弱含水层。

2 中深孔多排微差爆破技术要求

为确保中深孔多排微差爆破技术应用效果,在实施过程中的技术要求[5]如下:

(1)保证凿岩时的炮孔凿岩质量,控制炮孔深度,防止炮孔偏斜。孔深偏差±0.5 m,炮孔偏斜±2°,孔底距偏斜0.5 m。提高凿岩质量的措施为①凿岩开始前,对巷道底板清理至硬底,防止在凿岩过程中,因虚渣而发生设备偏斜;②开口前,对巷道顶部浮石进行清理,如岩面不平或浮石较多时,应喷射混凝土支护,使岩面平整,防止因浮石或岩面不平导致开孔时发生偏斜;③凿岩过程中,遇不同岩层交界处或者软岩时,应采取低速慢进的措施,降低孔偏斜率;④在凿岩结束后装药爆破工序前,对所有炮孔实测,如遇孔底距偏大、孔堵塞无法通孔、施工长度不够等炮孔质量问题,应对不合格孔进行补孔,补孔后仍然需要再次检查。

(2)当在局部岩石破碎地段,应采用破碎区域内的多排炮孔进行微差爆破的方式一次性爆破,在装药时可考虑围岩稳定性情况,相应降低装药系数。若装药爆破的最大单响炸药量偏高,可采用逐孔起爆的方式控制最大单响,中间先起爆,两边后起爆,提高足够补偿空间,降低爆破后立槽、悬顶及隔墙等现象出现的概率[6]。

(3)装药前对每个孔检查,发现堵孔时应及时清孔,确保各个孔均满足装药要求方可开始装药;根据设计要求,每个孔按孔深的75%~85%进行装药,剩余孔深为堵塞长度,炮孔采用炮泥堵塞,严禁采用装炸药的编织袋进行堵孔。采取导爆管雷管+乳化炸药制作的起爆弹头放置孔底起爆,乳化炸药不得低于150 g,确保充足的起爆能量,完全引爆粉状铵油炸药。起爆雷管的聚穴应向孔内,装药时,不得冲撞、硬拉导爆管雷管的管线,防止导爆管发生质量问题而导致拒爆。

(4)装药爆破过程中,粉状铵油炸药稳定的爆轰与装药密度息息相关,当装药密度过低时,炸药爆破能量不足,使岩体破碎,造成岩石块度过大,甚至产生拒爆,从而使后响炮孔没有足够的自由面,导致整体爆破失败。在装药过程中,首先应确保空压机提供的风压满足装药器的工作风压要求;其次,人工药管装药过程中,应扶稳装药管,避免药管下降速度过快而导致装药密度过低,影响爆破效果。

(5)由于排间采取孔外延期,延期雷管放置在孔外,为避免先起爆的炮孔产生的部分飞石砸断未起爆的雷管,要求每排起爆雷管应采用电工胶带包在孔口位置,严禁放在地面上。

3 切割拉槽凿岩爆破参数确定

该矿山中深孔凿岩设备采用YGZ90 型导轨回转凿岩机,孔径为60 mm,架机高度1.2 m。

3.1 凿岩参数的确定

3.1.1 最小抵抗线的确定

多排炮孔微差爆破中,一般从第3排属于挤压爆破,即前排优先起爆形成的空间为后排提供爆破补偿空间,最小抵抗线的经验公式应考虑采用挤压爆破的情况[4]。

根据一个炮孔需要的炸药量,经修正后的最小抵抗线W公式为

式中,d为孔径,取0.06 m;Δ为装药密度,取880 kg/m³;τ为炮孔装药系数,一般为0.75~0.85,取0.81;m为深孔密集系数,一般为1~2,取1.2;q为炸药单耗,取0.63 kg/t;K0为补偿系数;K1为挤压状态下碎胀系数,取1.2;K为爆破矿石颗粒自然松散系数,取1.5。

最终计算得W=1.3 m。考虑到切割扩槽,空间较小,爆破夹制作用较大,最终按0.8系数折算得1.04 m。

根据炮孔直径及围岩坚硬情况经验公式为

计算得W=1.5~1.8 m。考虑到多排爆破为挤压爆破,且爆破夹制作用较大,按系数0.8 折算[1],最终确定W=0.96~1.15 m。

根据以上计算,并参照类似矿山取值经验,最终确定切割槽多排微差爆破的最小抵抗线为1 m。

3.1.2 孔底距的确定

扇形炮孔密集系数取值范围为1~2,考虑到多排微差爆破及扩槽夹制作用,最终密集系数m=1.2 m,对应的孔底距计算公式为

最终计算得孔底距为1.2 m。

3.2 切割巷炮孔设计

根据以上凿岩参数及矿体赋存条件,确定的切割巷炮孔边孔角度为15°,排距1 m,每排炮孔孔底距平均约为1.2 m。每排切割炮孔可崩落矿石约为213.5 t。切割天井两侧分别布置13 排及16 排扩槽孔,本次试验在切割拉槽中采用微差爆破技术,同时爆破13 排切割排炮孔[3]。该分层采切工程及切割炮孔平面布置如图1 所示,布孔形式如图2 所示。

3.3 爆破参数确定

爆破采用粉状铵油炸药,BQF-100 型装药器进行机械装药,装药密度为0.88 g/cm³,起爆网络采用孔内非电导爆管毫秒雷管+导爆索复式爆破网路,引爆电源为FD150/200型发爆器,以切割槽为自由面进行爆破,从脉内巷端部后退式回采。粉状铵油炸药性能见表1。

?

3.3.1 装药量确定

在凿岩参数、使用炸药、装药密度等一定时,影响单位耗药量的主要因素只有炮孔装药系数,由于上向扇形中深孔有自身的特性,孔间距随着孔底至孔口越来越小,根据炮孔装药系数的取值范围(0.75~0.85),采用同排炮孔的装药系数交错布置,边孔的装药系数取0.75,中间孔可适当取大值,最终确定的每排切割炮孔的装药量见表2。

3.3.2 微差爆破间隔时间确定

微差爆破合理的间隔时间为前排炮孔爆破往前抛掷形成的空间,足够为后排爆破创造良好自由面和补偿空间。根据自由面假说和补偿空间假说,微差时间t计算公式为

?

式中,t1为爆破应力波传播至自由面后再折回时间,s;t2为开始产生裂隙到裂隙扩展至自由面时间,s;t3为岩块开始移动至为下一分层爆破提供足够补偿空间所用时间,s。

大量工程经验研究表明,爆轰波及岩石破碎时间,对于岩石从炮孔内移出至为下一分层爆破提供足够补偿空间的时间可以忽略不计,在工程应用中,微差时间计算公式为

式中,H为排间距离,取1 m;M为待爆矿石质量,取213.5×10³kg;Q为炸药量,取122.24 kg;D为炸药爆速,取2 592 m/s。

根据以上计算公式可得出,每排间延时时间应不小于45.6 ms。

研究与实践表明,炸药爆炸后,爆堆以15~30 m/s的初速度(通常取25 m/s)做抛掷运动,爆落矿堆的水平移动距离S=25t,根据补偿空间理论,挤压爆破破碎岩体碎胀系数按1.2 计算,扩槽炮孔排间距为1 m,则每排爆破岩体需补偿空间1.2 倍排距,根据式(6)计算出每排间隔时间为48 ms。

3.3.3 非电导爆管毫秒雷管段位确定

该矿山采用非电导爆管毫秒雷管起爆,用ϕ32 mm 乳化炸药制作起爆弹头,孔底起爆,该雷管各段别的延期时间见表3。

?

注:粉状铵油炸药每袋25 kg,实际总装药量取计算值的25倍整。

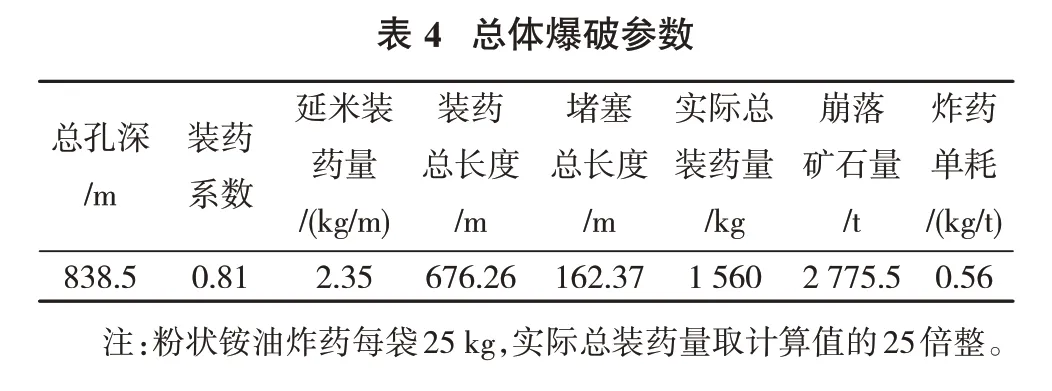

根据以上凿岩爆破参数,本次试验采场的中深孔切割拉槽同时爆破13排,爆破时,每排前后延期时间大约48 ms,前排往前抛掷的距离可为后排提供足够补偿空间,根据其他矿山微差爆破经验,排间延期时间取值范围为50~120 ms,考虑到切割槽自由面较小,爆破时岩石从实体中脱离并往前抛掷的阻力更大,结合上述理论公式计算,最终确定采用同排间孔内延期起爆,微差间隔时间25 ms,雷管连接方式为簇联法,排间孔外延期爆破,微差间隔为先起爆的6排采用5 段别延期(延期时间95~135 ms),后爆破炮排采用3段别延期(延期时间40~60 ms)、雷管之间采用串联方式连接,各孔雷管段别及连接方式如图3所示,每排的切割炮孔装药参数详见表2,本次总体爆破参数表详见表4。

4 爆破效果分析

通过乌吐布拉克铁矿717 分层3-2 中深孔分层采场爆破试验,切割巷的13 排中深孔装药爆破能一次性爆破传导,第2~13 排中深孔爆破所形成的切割槽高度达到14.5 m 以上(设计15 m),爆破宽度3.1~3.4 m(设计3.5 m);最后一排中深孔(第一排,保险排)切割槽高度在10 m左右,矿石块度大部分呈细碎小块状,无0.5 m以上大块形成,能够满足井下主溜破系统的二次破碎要求。该矿房利用天井采准开拓,分层可不设脉外巷,节省采区400 m 左右的斜坡道及2 条50 m 分层脉外巷开拓工程,有效节省采准开拓成本的同时,节省了备采时间约6个月。

5 结 论

(1)通过单个炮孔的需要装药量、炮孔直径与围岩坚硬情况,可确定多排同时爆破时的最小抵抗线,针对炮孔直径80 mm、矿石硬度f=8~14的情况下,可使用排距为1 m 的布孔参数,孔底距可采用扇形炮孔密集系数取值范围,并考虑爆破夹制作用确定。

(2)微差爆破的合理间隔时间,应考虑爆堆移动至下排炮孔爆破提供足够补偿空间所用时间,爆轰波及岩石破碎时间可忽略不计;根据1 m 的排距计算的前后排允许最小间隔时间为48 ms。

(3)为充分利用爆轰波的叠加效果,提高爆破能量利用率,增加爆破过程中爆轰波的矿石破碎效果,降低矿石块度,采用多排微差爆破技术,使爆破后产生的爆轰波经过前排爆破产生的爆堆时反射而转变为拉伸应力波,增加破碎效果,解决了在采用单沿脉回采的中深孔落矿过程中,切割巷一侧炮排过多时,须重新施工装药联络道,或多排同时爆破易产生悬顶问题,在保障降低采切成本的同时,从技术层面上提高本质安全。