600 MW 超临界火电机组P91 材质再热蒸汽管道局部硬度低原因分析及缺陷处理

2024-03-25陈自力

陈自力

(福建福能股份有限公司 福建福州 350003)

0 引言

SA-335P91 钢是1 种综合性能优异的新型马氏体钢材。SA-335P91 钢由于其优良的导热性、高温耐久强度、抗氧化性、焊接性记忆冲击韧性、热膨胀系数[1-6],现被广泛应用于世界各国的超(超)临界火电机组中,已成为目前电站高温蒸汽管道系统中的主流材料。SA-335P91钢在高温高压工况下运行较长时间后,金相组织、显微结构可能发生变化。除此之外,SA-335P91 钢在焊接后热处理中,如温度控制不当、超温过久可致部分马氏体转化的奥氏体组织在后续降温中转变为铁素体,也就形成了回火马氏体、回火索氏体和块状铁素体,大大降低了材料的硬度,造成管件的硬度不均匀,局部硬度偏低[7],由此形成的缺陷可能在机组的运行过程中产生安全生产事件。

SA-335P91 钢中内部具有较多的合金元素,使其在服役过程中沿着马氏体板条晶界和边界处析出大量的M23C6[8],这种显微组织的改变往往带来材料力学性能的变化。而材料力学性能的变化往往会体现在材料硬度上,所以通过硬度检测可达到间接评价SA-335P91 钢材质管道力学性能、安全性能的目的。

1 概况

某电站600 MW 机组燃煤发电机组自2011 年投入商业运行至今,#2 锅炉是由哈尔滨锅炉厂有限责任公司引进三井巴布科克能源公司技术生产的超临界参数变压运行直流锅炉,单炉膛、一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构π 型锅炉,型号为HG-1962/25.4-YM3。

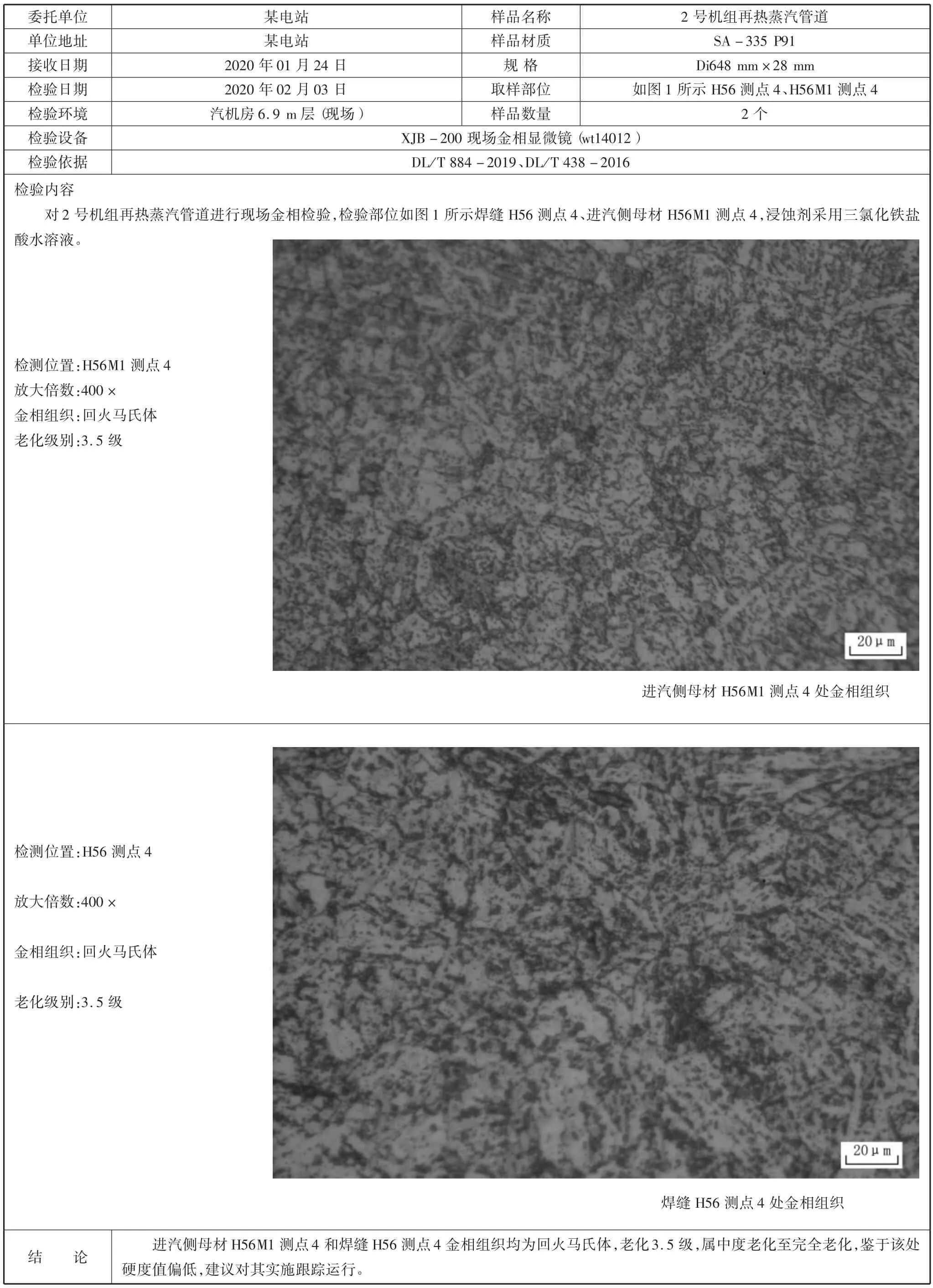

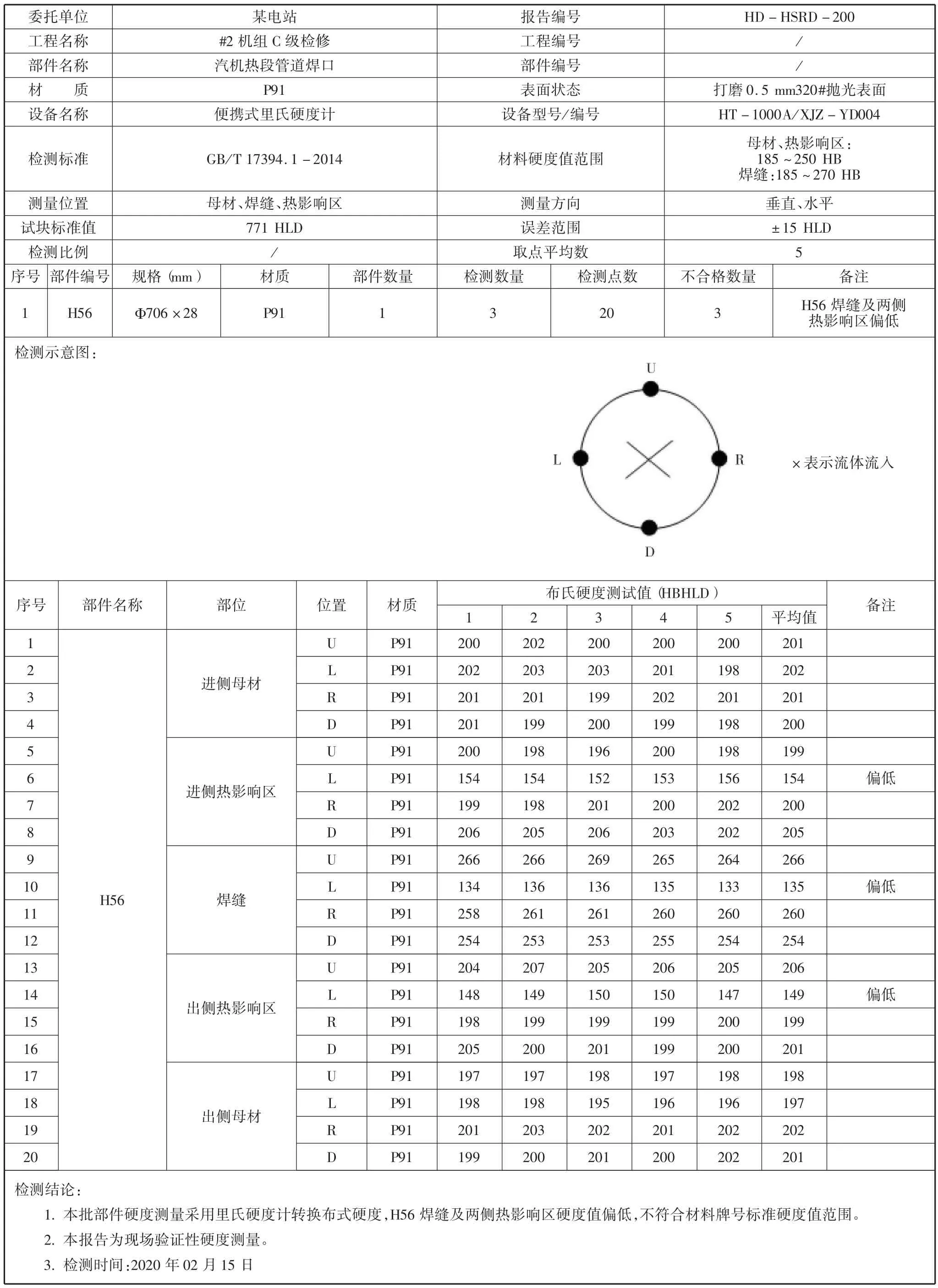

2020 年初,该电站2C 修根据《火力发电厂金属技术监督规程》(DL/T 438—2016)开展金属监督检验,对2 号机组6.9 m 层再热蒸汽管段H56 对接接头及邻近母材进行里氏硬度检测、金相检测,发现#2 机组再热蒸汽母管H56 对接接头及邻近母材局部硬度偏低,且金相检验显示为回火马氏体,老化3.5 级,属中度老化至完全老化。该电站再热蒸汽母管的材质为SA-335P91,规格为ϕ706×28(DI648×26),设计压力为5.33 MPa,设计温度为574 ℃。

2 检验结果

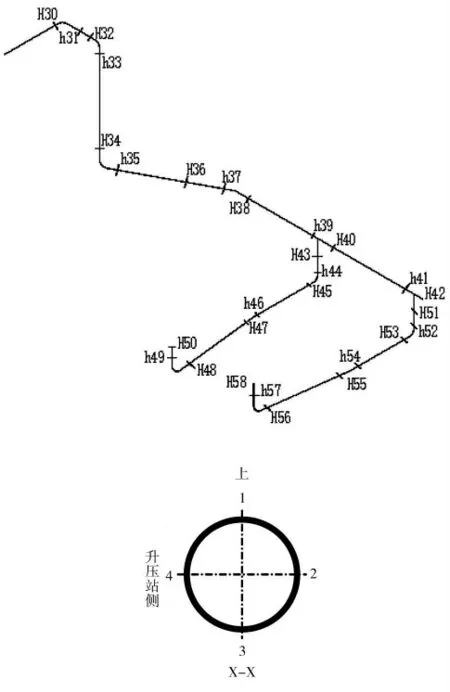

发现2 号机组再热蒸汽管段H56 对接接头及邻近母材局部硬度偏离标准值,其余受检部位硬度值均符合DL/T 438—2016 标准技术要求,详见表1。

表1 试样里氏硬度测试报告

因H56 对接接头及进汽侧母材硬度偏低,为进一步确定其显微组织是否发生发生变化,对其进行金相检验。经检验发现:H56 对接接头及进汽侧母材硬度低处金相组织均为回火马氏体,老化3.5 级,属中度老化至完全老化,不符合DL/T 438-2016 要求,详见表2。

表2 金相试验报告

鉴于现场使用便携式硬度计对受检位置进行硬度检测,该检测方式的结果可能因检测人员操作方式、仪器状态等情况而显示出不同结果。因此,严谨起见,该电站常驻第三方无损检测机构对H56 进行了硬度复测。经检测发现:H56 对接接头及两侧热影响区硬度值偏低,不符合材料牌号标准硬度值范围,详见表3。

表3 第三方无损检测机构里氏硬度测试报告

综上,该电站#2 机组再热蒸汽母管H56 焊口局部硬度偏低,且金相检验显示为回火马氏体,老化3.5 级,属中度老化至完全老化。由于低硬度P91 钢管件组织稳定性较差,持久强度下降幅度较大,不利于机组长周期安全稳定运行。因此,《超(超)临界机组金属材料及结构部件技术导则》(DL/T 1161—2012)[9]规定:对于硬度低于160HBW 的P91(F91)钢直管段、管件,应择机进行更换。为保证机组长周期安全稳定运行,该电站决定对该缺陷进行彻底消除。

图1 再热蒸汽管道(6.9 m 层)硬度、金相测点示意图

3 原因分析

P91 钢是通过正火+回火热处理条件下获得板条马氏体组织,在马氏体板条内分布着高密度的位错,同时在原奥氏体晶界和马氏体板条界面处分布了M23C6第二相,马氏体板条内沉淀析出细小的MX 相。通过固溶强化、马氏体强化、弥散析出强化、细晶界面强化等多种强化机制共同作用,使得P91 钢获得良好的高温性能[10]。

一般情况下,P91 材质的热处理工艺为+1 040~1 070 ℃,正火+750~780 ℃回火,后冷却至室温,得到的组织在显微状态下是马氏体结构组织。

由表2 可以看出,H56 进汽侧局部母材回火马氏体没有明显晶界,属非典型的回火索氏体组织,马氏体位向完全消失,块状混合体且碳化物分散,索氏体密度不足。H56 对接接头局部有一定的回火马氏体位向,但是其内部索氏体密度分布不足,是老化倾向严重的组织状态表现。

根据表1、表3 可知,该再热蒸汽母管H56 对接接头及邻近母材局部硬度低且分布不均匀,同时在局部硬度低的区域发现了老化趋势,经分析,判断是基建安装热处理时温度控制不佳,导致局部温度过高导致的。

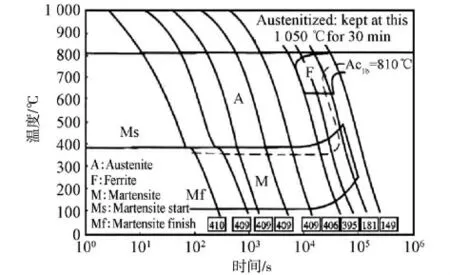

依据图2,分析再热蒸汽母管H56 对接接头及邻近母材局部硬度低处在热处理时温度超过相变点Ac,并且在Ac1点以上停留时间过长,马氏体组织部分分解为奥氏体组织,并在后续温降中转变为铁素体,所形成的常温状态下的回火索氏体、回火马氏体,导致再热蒸汽母管母材局部硬度低、硬度不均匀。

图2 T/P91 钢连续冷却转变(CCT)

4 缺陷处理

4.1 缺陷处理方案

《超(超)临界机组金属材料及结构部件技术导则》(DL/T 1161—2012)[9]规定:对于硬度低于160HBW的P91(F91)钢直管段、管件,应择机进行更换。为保证机组长周期安全稳定运行,该电站决定对该缺陷进行彻底消除,更换h54-h57 再热蒸汽母管管段。

该电站利用2020 年10 月初#2 机组调停期间,对h54、H55、H56、h57 邻近母材进行硬度复测及方案制定。根据硬度检测结果,确定对再热蒸汽母管h54-h57 之间的管段进行更换。

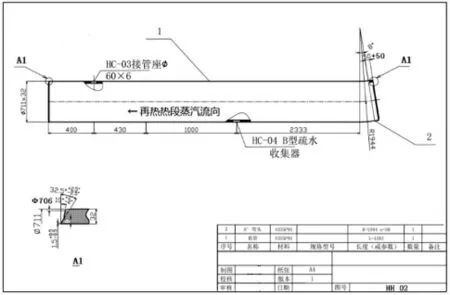

4.2 缺陷处理工程量

由于原h54-H55 之间是1 个8°非标弯头(弯管),h54 与H55 两道对接接头外弧距离仅有350 mm、内弧距离仅有200 mm,不符合《火力发电厂焊接技术规程》(DL/T 869—2012)[11]4.1.1.2 规定:同管道公称直径>500 mm时,同管道2 个对接焊口间距离≥500 mm。因此,该电站决定利用新管材进行弯制,详见图3,直管规格参数:L=4 630 mm(一端为8°弯管:R=1944,A=50),既可使得历史遗留问题得到解决,同时减少再热蒸汽母管该类高温高压管道对接接头数量,减少现场施工工作量,进一步加强机组及再热蒸汽管道运行安全性。

图3 h54-H56 直管段现场测绘图

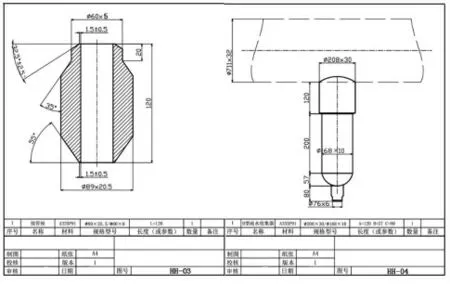

原H55-H56 直管段上有2 处接管座,详见图4,分别是低旁预暖管道接管座(材质:SA-335P91,规格:ϕ89×60×6)、#2 机组#1 中联门前疏水管道接管座(材质:SA-335 P91,规格:ϕ208×168×76×30)。由于接管座现场焊接、热处理条件有限,较易产生缺陷,因此该电站考虑在厂家处进行焊接、热处理及无损检测工作。

图4 原H55-H56 直管段两处接管座测绘图

原H56-h57 是1 个非标90°弯头,弯曲半径较大且壁厚较厚,详见图5,弯头规格参数:ϕ706×28(DI648×26),90°弯头,R=1143,A=100。因此,该电站考虑在厂家处进行弯制、热处理及无损检测工作。

图5 原H56-h57 非标90°弯头测绘图

综上,为消除该电站H56 对接接头及邻近母材局部硬度低的缺陷,需采购SA-335P91 钢材质备件:

(1)锻制直管规格参数:L=4 630 mm(一端为8°弯管:R=1 944,A=50),该管段一体锻制,无任何对焊接头。

(2)接管座1 规格参数:ϕ89×60×6,接管座1 后需附焊材质为A335 P91 的ϕ60×5 管道L=500 mm。

(3)接管座2 规格参数:ϕ208×168×76×30,接管座2后需附焊材质为A335 P91 的ϕ76×6 管道L=500 mm。

(4)锻制弯头规格参数:90°弯头,R=1 143,A=100,该弯头一体锻制弯制,无任何对焊接头。

出厂前,厂家需施工及标准如下:

(1)对锻制直管一段进行弯制,要求弯制出8°弯管:R=1944,A=50。

(2)接管座1、接管座2 在图4 所示焊接位置,按《火力发电厂焊接技术规程》(DL/T 836—2012)执行焊接工作。

(3)所有接头焊接工作的焊接工艺按《焊接工艺评定规程》(DL/T 868—2014)执行。

(4)按《火力发电厂焊接热处理技术规程》(DL/T 819—2019)执行热处理工作,且进行热处理后,为保证电站现场运行及安全裕量,要求出厂合金钢管(件)母材硬度满足220~240 HB,焊缝及角焊缝硬度满足220~240 HB。

消缺过程中,电站现场工程量:①原h54-h57 间管段切除。②按相关规范验收新管段、管件,并吊装到位。③H54、H56、H57 现场施焊、热处理、无损检测。④2 处接管座与对应支管现场施焊、热处理、无损检测。⑤对支吊架进行相应调整。⑥报送特种设备监督检验机构重大修理监检,并取得监检报告。

4.3 缺陷处理实施与管控

考虑到再热蒸汽母管材质、位置及尺寸的特殊性,缺陷消除过程需进行全过程质量把控:

(1)现场材质排查确认:利用2021 年#2 机组扩大性C 修期间,根据#2 机再热热段H56 对接接头及邻近母材的现场位置、材质及规格设计资料,对涉及#2 机再热热段H56 对接接头及邻近母材的材质、管道材质、结构进行全部排查,对材质及规格的吻合性进行确认。

(2)焊接材料准备:选择德国蒂森公司生产的P91钢专用焊材:AWS ER90S-B9 焊丝和AWS E9015-B9 焊条,规格分别为Φ2.4 和Φ3.2,焊材符合德国AWS 5.28、AWS 5.5 标准。焊条在使用前应按其说明书要求进行烘焙。氩弧焊用的电极为铈钨极,所用氩气纯度≥99.99%。

(3)实施前检验:对到货管道、管件及准备与到货材料对接的管道母材进行光谱、硬度、厚度、金相、表面等无损检测,确认满足要求。根据无损检测结果,制定焊接工艺卡与热处理工艺卡。

(4)人员准备:选择P91 钢熟练焊工作为施焊人员,并按照DL/T 679—2012 规定参加焊工技术考核合格。

(5)旧管切除:采用机械环切机环切方式对再热蒸汽母管h54-h57 之间的管段进行切割,同时打好坡口。环切前将管系固定,待焊接结束且支吊架调整结束后再拆除固定材料。

(6)坡口检测:根据DL/T 869—2014 要求制备坡口,确认表面无缺陷后进行方可进行后续焊接工作。

(7)再热蒸汽母管对接接头施焊前准备。①对口前检查:坡口附近母材15~20 mm 范围内的外壁表面质量状况、坡口处的母材状况、坡口尺寸,以上项目达到DL/T 869—2014 要求后方可进入对口阶段。②充氩气室制作:使用水溶纸对在管道内部进行封堵,使待焊接头两侧管道形成密闭气室。③对口:将新旧管段、管件同轴放置,使新管段、管件内壁与旧管段、管件内壁平齐,错边量符合DL/T 869—2012 要求。④充氩:充氩前,应用耐高温金属胶带将坡口密闭,使用气针充氩一段时间后,验证氩气保护充分后方可施焊。

(8)预热及后热:焊前预热温度150~200 ℃,层间焊接温度控制在200~250 ℃。当由氩弧焊转为焊条电弧焊时,中间必须进行再次升温至200~250 ℃。焊接完成后立即进行后热,后热温度300~350 ℃、后热时间2 h,焊前预热及焊后后热曲线如图6 所示。

图6 焊前预热曲线

(9)再热蒸汽母管对接接头焊接实施:①严格执行一道口一焊接工艺卡一热处理工艺卡,现场确认人员、材料、参数一一对应,确保细节、工艺落到实处,杜绝因把关不严导致焊接质量不佳等问题出现。②氩弧焊打底:氩弧焊打底采用ER90S-B9,按照制定的P91 焊接工艺施焊,层间温度控制在200~250 ℃之间。打底应保证根部焊透,且焊缝金属凸出尺寸应符合标准要求。③填充及盖面:填充及盖面采用E9015-B9 焊条,焊接工艺按照制定的P91 钢焊接工艺卡中的规定执行,采用多层多道薄层焊,严格控制热输入量、焊道宽度及厚度。注意焊道的分布及收弧位置的排列,防止局部超温。

(10)焊接完成、自检合格后,按照DL/T 819—2010标准执行,焊后热处理工艺曲线如图7 所示。热处理工艺要求包括:①对接接头处的焊后热处理恒温温度为750~770 ℃,恒温时间和升降温速度根据实际管道的尺寸确定。焊后温度冷却至80~100 ℃时,应立即进行1~2 h的恒温处理,确保马氏体转变完成。②当焊接接头不能及时进行热处理,应于焊后立即做300~350 ℃、恒温2 h的后热处理。③焊后热处理采用2~4 支热电偶控温,热电偶应牢固固定于待处理对接接头处。④加热宽度和保温宽度应保证对接接头升至预定温度。⑤热处理过程中应密切关注两侧母材温度,防止再热蒸汽母管母材产生过烧现象。⑥热处理过程中,应做好管系的相关固定工作,防止管系应力导致对接接头处应力过大。

图7 焊后热处理工艺曲线

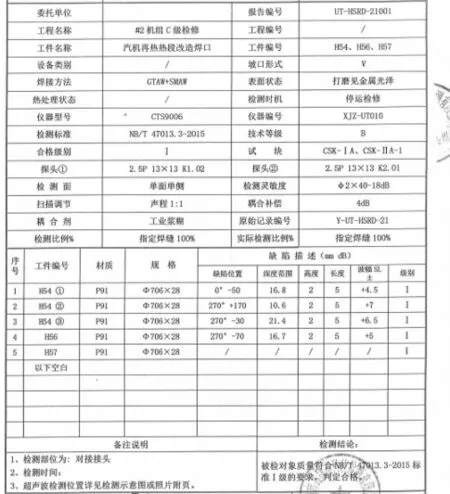

(11)焊接质量检验:再热蒸汽母管对接接头焊接完成24 h 后进行100%磁粉检测、100%超声波探伤、100%硬度检测和金相组织抽检。如检验发现缺陷,应对焊口进行挖补修复处理,同一位置返修次数不得超过1 次。

(12)经第三方无损检测单位检测,该电站再热蒸汽母管H56 对接接头及邻近母材局部硬度低缺陷得到了消除,部分无损检测报告见图8~9。

图8 H54、H56、H57 修后超声波检测报告

图9 H54、H56、H57 修后硬度检测报告

5 结论

(1)经分析,再热蒸汽管道H56 对接接头及邻近母材局部硬度及金相组织异常的原因是安装时的现场热处理把控不严,部分区域过长时间超温、受热不均匀,导致部分区域金相组织异常、硬度偏低。

(2)鉴于再热蒸汽管道H56 对接接头及邻近母材局部硬度远远低于标准要求、金相组织异常,为保障机组的长周期安全稳定运行,对存在缺陷的再热蒸汽管道管段进行更换处理。

(3)采用合格的材料、焊接工艺、热处理工艺可以完成对新换再热蒸汽管道的焊接,焊接后无损检测结果合格。

致谢:感谢公司及部门领导的关怀与指导让我拥有这个工作经验和机会完成此论文分析,感谢班组成员分担我手头的工作,让我有时间完成本论文编写。