沙粒质量分数对油气混输泵过流部件磨损的影响

2024-03-25史广泰郭鑫邱福寿张犁

史广泰,郭鑫*,邱福寿,张犁

(1.西华大学流体及动力机械教育部重点实验室,四川 成都 610039; 2.中国石油新疆油田公司实验检测研究院,新疆 克拉玛依 834000)

近年来,随着中国陆地常规油田日益枯竭,油田开采逐渐转向高海拔盆地区域,或在平原油田原有基础上进行深层及超深层开采[1],特别是面向深海远洋油气富集区域进军[2].油田输送介质复杂[3],混输泵作为输送多相介质的流体机械,在油田开发中应用广泛.但在混输泵输送过程中,输送介质常常含有气、油、水、沙等多种物质,使得混输泵内部流动极为复杂,造成输送困难.

在混输泵内部,气液两相物理属性相差较大.黄书才等[4]对混输泵进行多级仿真计算,并通过试验对泵内多相混输能力进行验证.文献[5-6]研究了混输泵增压单元内部气相分布随流量变化的规律.史广泰等[7-9]在不同含气率下对混输泵叶片表面的压力载荷变化规律进行研究,发现靠近动叶轮进口1/3处为能量转化的核心部位.ZHANG等[10]在不同含气率下对混输泵压力脉动进行研究,认为动静交接面相互作用是泵产生脉动的主要原因.ZHANG等[11]研究了气体体积分数对混输泵内部压力脉动及外特性的影响,结果表明混输泵的效率随气体体积分数的增大而减小.李晨昊[12]研究了不同进口含气率下混输泵内部的瞬态流动特性,对混输泵内部气相分布规律和气团形态演化过程进行了分析,建立了进口含气率、液相流场参数以及叶片荷载间的关系.杨晨宇等[13]在单相和两相工况下对混输泵内流场进行数值计算,结果表明,增压单元导叶进口吸力面的局部气相聚集现象是使混输泵水力性能随进口含气率增大而下降的主要原因.ZHANG等[14]采用修正后的相间作用模型和阻力模型对混输泵进行数值计算,研究结果更加接近混输泵内部气液两相流动的真实流态.

此外,为得到性能更加优良的混输泵模型,许多学者研究了混输泵结构参数对其性能的影响.ZHANG等[15]研究发现,适当的叶顶间隙能够提高混输泵能量转换特性,但混输泵内压力脉动频率和幅值也随着叶顶间隙的增大而增大.YAO等[16]采用数值模拟方法研究了叶片数和叶片包角对多相流泵外特性的影响,并以最佳设计参数组合制作泵模型,研究了不同气体体积分数对泵性能的影响.耿晨[17]研究表明,在低含气率下,在混输泵叶轮上开设平衡孔可有效减小轴向力.

综上所述,关于油气混输泵内部流动的研究主要以气液两相为主,但在混输泵实际运行中,沙粒运动的影响不可忽视.文中将在不同初始沙粒质量分数下对油气混输泵内部的沙粒运动规律以及泵过流部件的磨蚀率进行研究,从而为油气混输泵的结构设计和抗磨损性能改善提供一定的依据.

1 研究对象

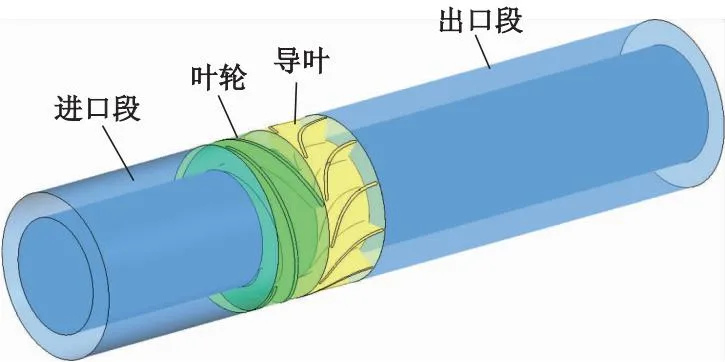

以本课题组自主设计的螺旋叶片式多相混输泵模型为研究对象,如图1所示.该泵设计性能参数分别为流量Qd=100 m3/h,转速n=3 000 r/min,增压单元1级.混输泵叶轮叶片数为3,导叶数为11.

图1 油气混输泵模型

2 理论模型

2.1 SST κ-ω模型

SSTκ-ω模型在近壁区使用Wlicoxκ-ω模型,在近壁区以外使用标准κ-ε模型,同时集中了2种模型各自在自由剪切层计算的优势,并考虑湍流剪切应力的传输效应,修正了涡黏系数,故可准确计算光滑表面的流动分离起点位置及分离区大小.

SSTκ-ω模型的控制方程为

(1)

(2)

式中:ρ为流体密度;κ为湍动能;t为时间;vi和vj分别为i和j方向上的时间平均速度;xi和xj分别为直角坐标系中i和j方向的位移;σκ为湍流动能对应的普朗特数;Gκ为平均速度梯度引起的湍流动能的产生项;β为热膨胀系数;ω为比耗散率;M为新耗散源项;μ为流体的动力黏度;μt为湍流黏度;σω为特定耗散率的湍流普朗特数;Gω为特定耗散率的产生项;Dω为正交散度项.

2.2 DPM模型

DPM模型为离散相模型的一种,又称颗粒轨道模型,属于欧拉—拉格朗日方法的范畴.DPM模型不考虑颗粒与颗粒之间的相互作用,适用于沙粒质量分数小于10%且沙粒与流体相互作用较为剧烈的场合.

基于广义牛顿第二定律,DPM模型的控制方程为

(3)

式中:mp为颗粒质量;up为颗粒速度;FD为曳力;FG为由重力造成的浮力;FV为虚拟质量力;FP为压力梯度力;FR为旋转系统中存在的哥氏力和离心力;FM为Magnus升力;FS为Saffman升力;FB为Basset力.

2.3 Finnie磨蚀模型

磨蚀模型通过对颗粒运动方程进行积分得到颗粒运动轨迹,进而得到不同部位上在单位时间内单位面积冲击壁面的固体颗粒的总质量流量.文中综合考虑沙粒质量分数和粒径,选择Finnie模型,其量纲一化磨蚀质量[18]为

(4)

式中:E为量纲一化磨蚀质量;k为模型常数;Up为颗粒碰撞速度;n为指数,n∈(2.3, 2.5);f(θ)为量纲一化碰撞角速度函数,当泥沙颗粒与碳钢碰撞时,

(5)

3 数值计算方法

3.1 网格划分

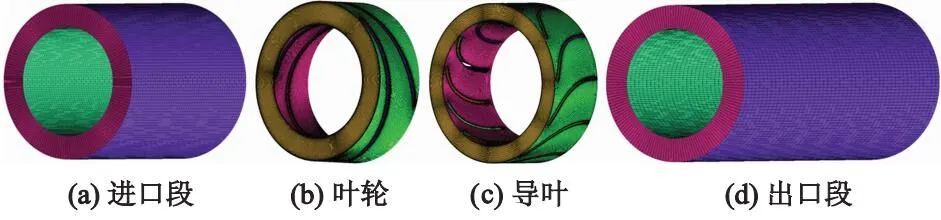

为了使增压单元内的流动更为充分,在增压单元进出口分别进行延长形成进口段和出口段.在ANSYS ICEM中绘制流体域网格,如图2所示.

图2 油气混输泵流体域网格

对4套不同混输泵模型网格进行无关性验证,计算域网格数N及相应扬程H如表1所示.可以看出,当总网格数Nt达到网格3和网格4数时,混输泵扬程相对变化率较小,同时考虑计算精度和计算效率,最终确定后续计算采用第3套网格.

表1 网格无关性验证

3.2 边界条件设置

混输泵进口断面给定总压进口,p=0.020 MPa,出口断面给定质量流量出口,qm=24.028 kg/s.选用SSTκ-ω湍流模型.颗粒入射源采用面入射源,入射面为原油进口段圆环边界,颗粒从入射面上的每个网格单元的法向均匀垂直射入流场,沙粒的入射速度与原油进口流速一致,为2.689 m/s.工作介质中,液相为原油,黏度μ=20 mPa·s,密度ρ=865 kg/m3,固相为沙粒,密度ρ=2 600 kg/m3.

根据油田实际含沙情况,选取沙粒粒径为0.40 mm,研究3种不同初始沙粒质量分数(C0=0.12%,0.90%,2.00%)下混输泵过流部件的磨损情况.

3.3 数值计算方法验证

在数值计算之前,通过试验对数值计算方法可靠性进行验证,试验测量了混输泵0.6Qd~1.2Qd的工况数据,数值计算与试验的泵外特性对比如图3所示.可以看出,数值计算和试验的结果相差较小,这表明文中所采用的数值计算方法是可靠的.

图3 数值计算与试验结果对比

4 计算结果及分析

4.1 沙粒运动轨迹分析

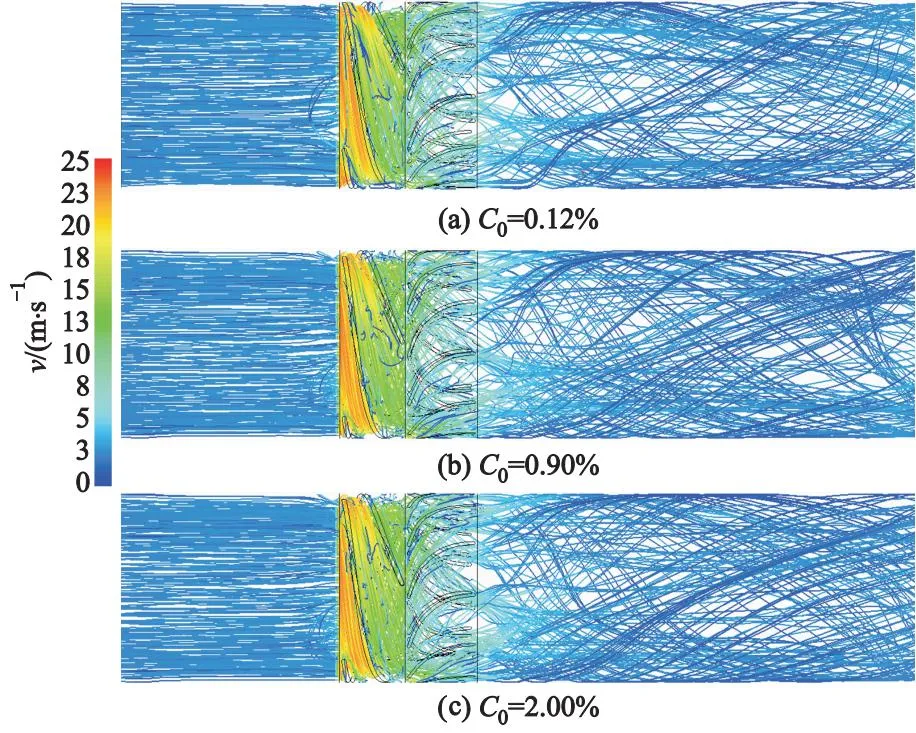

在混输泵固液两相流动中,沙粒在流道内的运动轨迹及沙粒聚集对泵过流部件磨损具有重要影响.图4为不同初始沙粒质量分数C0下油气混输泵内沙粒运动轨迹.

图4 不同沙粒质量分数下油气混输泵内沙粒轨迹

由图4可以看出:沙粒在进口处的流动呈直线,在混输泵增压单元内部从进口到出口的流动越来越紊乱,在出口段呈螺旋线流动;沙粒速度在叶轮进口处最大,且随着沙粒质量分数的增大,叶轮叶片压力面的沙粒数量也在增加,其磨损逐渐加重;在导叶流道内,导叶吸力面的沙粒数大于压力面的,而由于吸力面压力小于压力面,所以吸力面沙粒的聚集不会对导叶叶片产生较大的磨损.

4.2 沙粒质量浓度分布

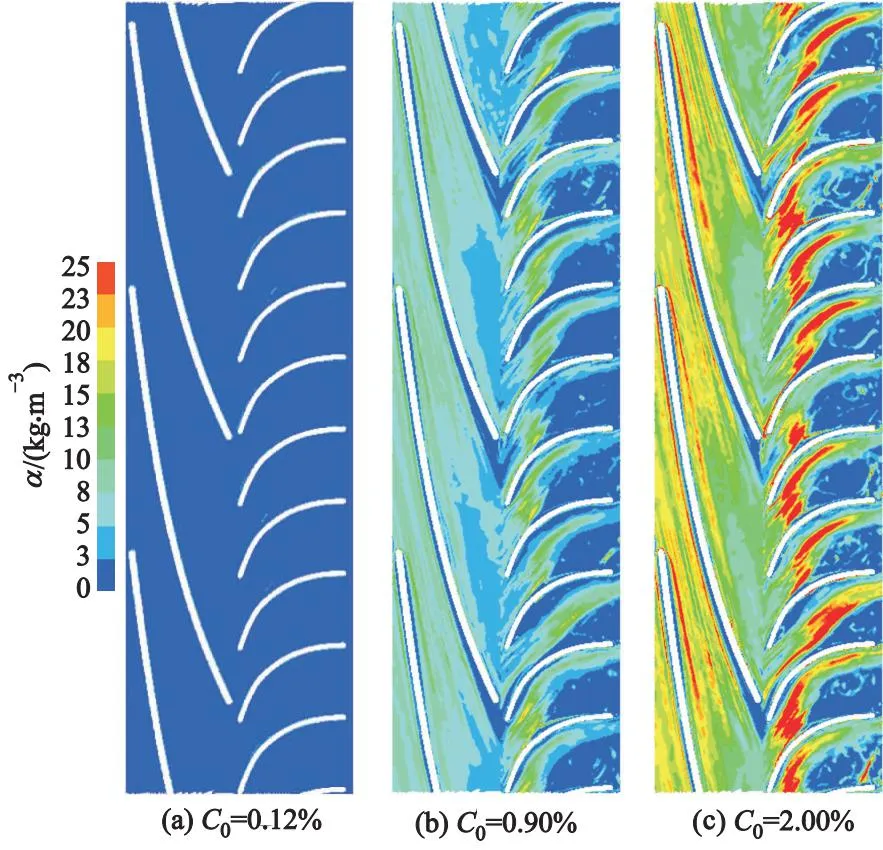

不同工况下沙粒运动轨迹有一定差异,进一步导致混输泵内部沙粒质量浓度分布不同.图5为不同初始沙粒质量分数下,油气混输泵内部0.5倍叶高处沙粒质量浓度α分布.

图5 不同沙粒质量分数下油气混输泵沙粒质量浓度分布

由图5可以看出:在初始沙粒质量分数较小时,沙粒与流体介质混合均匀,几乎没有沙粒集中的区域;随着初始沙粒质量分数增大,增压单元内的沙粒质量浓度明显上升;沙粒质量浓度较大的区域主要集中在导叶流道进口及叶轮叶片压力面附近,沙粒几乎没有与导叶叶片形成冲击,因此虽然导叶流道进口沙粒较为集中,但不会对导叶叶片造成严重磨损.

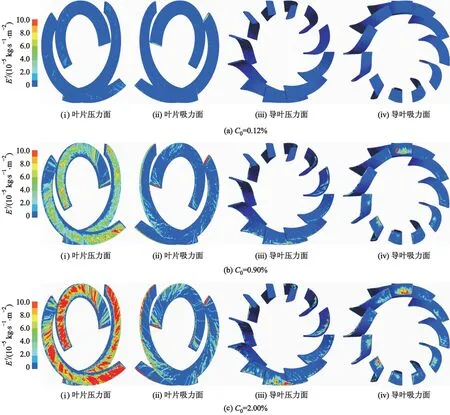

4.3 沙粒质量分数对叶片表面磨蚀率分布的影响

沙粒运动时对叶轮叶片与导叶会造成一定的磨损,图6为在0.5倍叶高处,不同初始沙粒质量分数下叶轮叶片与导叶的磨蚀率E′分布,可以看出:随着初始沙粒质量分数增大,油气混输泵内过流部件的表面磨损区域逐渐增大,磨损逐渐加剧;在油气混输泵的叶轮叶片区域,压力面的磨损首先发生在出口处;随沙粒质量分数增大,磨损区域逐渐向叶片压力面进口发展,且磨损急剧增加;在叶轮叶片吸力面的进口外缘着先出现了磨损,同时吸力面表面均出现了点状和条状磨损;随着沙粒质量分数增大,在导叶叶片表面,压力面的磨损主要发生在外缘处,吸力面的磨损主要发生在进口轮毂处,且磨损更严重.

图6 不同沙粒质量分数下油气混输泵过流部件磨损情况

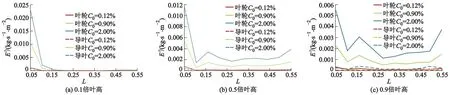

4.4 沙粒质量分数对不同叶高处磨蚀率的影响

图7为不同沙粒质量分数下不同叶高处的磨蚀率分布曲线,图中横坐标L为叶片相对长度.可以看出:在不同叶高处,叶轮叶片表面的磨蚀率普遍大于导叶叶片表面的磨蚀率;在0.1倍叶高处,随着沙粒质量分数增大,在叶轮叶片进口段磨蚀率变大,越接近叶片进口磨蚀率越大,但除叶片进口外,无论叶轮叶片还是导叶叶片表面的磨蚀率基本不受沙粒质量分数的影响,且磨蚀率为0,即基本不会发生磨损;在0.5倍叶高处,叶轮叶片表面的磨蚀率随沙粒质量分数增大而增大的变化规律更为明显,但在叶轮叶片进口后的磨蚀率变化较小;在0.9倍叶高处,叶轮叶片进口的磨损率进一步增大,且磨蚀率受沙粒质量分数的影响急剧增大,同时导叶叶片表面的磨蚀率也受沙粒质量分数增大而发生变化;总体看,从轮毂到轮缘,叶片表面的磨蚀率变化程度受沙粒质量分数的增大而不断增大,但磨损最严重的位置为叶轮叶片进口靠近轮毂处.

图7 0.4 mm粒径下不同叶高叶轮及导叶磨损分布

5 结 论

为研究0.4 mm粒径下沙粒对油气混输泵性能及过流部件磨损的影响,基于DPM模型和Finnie磨蚀模型对油气混输泵内部的沙粒运动及各过流部件的磨蚀率进行数值计算,得到结论如下:

1) 在不同初始沙粒质量分数下,油气混输泵进口段沙粒呈直线流动,而从混输泵增压单元进口到出口的沙粒流动越来越紊乱,在出口段呈螺旋线流动状态.沙粒运动速度在叶轮进口处最大,且随着初始沙粒质量分数增大,叶轮叶片压力面附近的沙粒质量浓度也增大.

2) 在初始沙粒质量分数较小时,沙粒与流体介质混合均匀,几乎没有沙粒集中的区域.随着初始沙粒质量分数增大,增压单元内的沙粒质量浓度明显上升,沙粒质量浓度较大的区域主要集中在导叶流道进口及叶轮叶片压力面附近,且主要集中在导叶流道内,但几乎没有与导叶叶片形成冲击,即不会对导叶叶片造成严重磨损.

3) 随着沙粒质量分数增大,油气混输泵内过流部件的表面磨损区域逐渐增大,磨损逐渐加剧,磨损形态由点状磨损变为条状磨损.整体看,从轮毂到轮缘,叶轮叶片表面的磨蚀率变化程度随沙粒质量分数增大而逐渐增大,磨损最严重的位置为叶轮叶片进口靠近轮毂处.