螺栓头下圆角强化参数的理论计算模型研究

2024-03-25王根柱闫崇京申轶豪何开键刘悦秦海军

王根柱 闫崇京 申轶豪 何开键 刘悦 秦海军

摘 要:螺栓头下圆角强化是依靠滚压形成塑性形变使表面产生残余压应力实现强化效果,强化效果的关键是滚压参数的确定。参数确定常以正交试验法或仿真加试验验证的方法进行参数摸索验证,存在参数验证周期长、试验成本高及效率低下的问题。针对此问题,该文通过构建圆角理论模型并进行接触力学分析,给出强化参数的计算方法,再通过试验验证,提高强化参数确定的效率。

关键词:圆角强化;塑性形变;理论模型;接触力学;疲劳寿命

中图分类号:TG376.3 文献标志码:A 文章编号:2095-2945(2024)08-0063-04

Abstract: The fillet strengthening under the bolt head depends on the plastic deformation formed by rolling to produce residual compressive stress on the surface to achieve the strengthening effect, and the key to the strengthening effect is the determination of rolling parameters. Parameter determination is often carried out by orthogonal test method or simulation plus test verification method, which has the problems of long parameter verification period, high test cost and low efficiency. In order to solve this problem, through the construction of fillet theory model and contact mechanics analysis, the calculation method of strengthening parameters is given, and then verified by experiments to improve the efficiency of determining strengthening parameters.

Keywords: fillet strengthening; plastic deformation; theoretical model; contact mechanics; fatigue life

随着现代飞机设计的发展,飞机结构寿命要求越来越高。由于飞机不同于一般机械,不能在运行的任意时间、地点停下来进行维修,所以飞机结构设计必须高度可靠。作为飞机结构重要组成的螺栓紧固件,自然也需要有高度的可靠性,特别是对疲劳寿命的要求更为严苛。

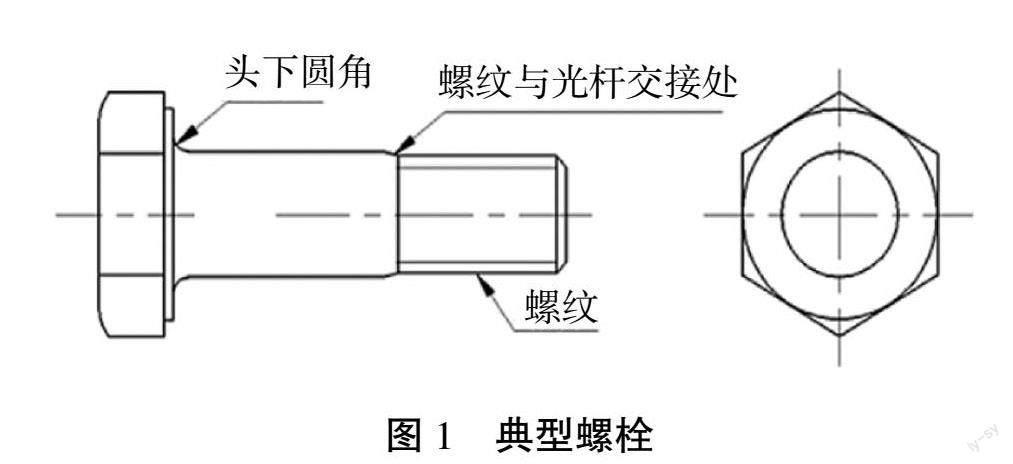

典型航空螺栓如图1所示,其中,疲劳破坏常常发生在螺栓的应力集中区域——头下圆角、螺纹与光杆交接处及螺纹。所以,提高疲劳强度的关键就是对这些应力集中区域进行强化,可采用的方法有头部镦制、螺纹由普通螺纹改为疲劳强化型MJ螺纹、头下圆角滚压强化及螺纹滚压成型强化等。另外,在螺栓疲劳破坏中,60%发生在头下圆角处、25%发生在螺纹处及15%发生在螺纹与光杆交接处。所以,提高螺栓头下圆角疲劳强度是防止螺栓疲劳破坏的关键。

提高螺栓头下圆角疲劳强度的有效方法是头下圆角的滚压加工强化。通过滚压加工提高被加工表面的光洁度、表面硬度等,进而提高疲劳强度。对于滚压加工,工艺参数选择十分重要,若滚压参数选择较小将出现弱滚压,即表面未产生有效的塑性变形,残余应力、冷作硬化效果不足,无法达到滚压加工的目的;而若选择参数过大则将造成过滚压,即产生表面压溃、卷起,导致表面完整性破坏,起不到滚压强化的目的。

对于强化参数的研究,多用试验、仿真的方法进行,鲜有从理论方面研究给出计算方法。如王冕进行了TC16螺栓头下圆角滚压工艺与疲劳强度的研究。魏翠莉基于有限元 ABAQUS 软件,建立了棒材无心滚压时滚轮与工件的运动关系和滚压系统的力学模型进行仿真研究。前者是从试验角度进行的研究,后者则是利用有限元仿真的方法进行研究,均给出了强化参数的研究方法。但是,使用正交试验法进行参数选取周期长、成本高,且不具备普适性;有限元仿真需使用专业仿真软件且需较强的软件操作经验,不利于加工车间推广使用。所以,本文旨在研究一种强化参数合理选择的简单高效普适方法,便于生产车间合理选择强化参数。

1 头下圆角强化原理分析

头下圆角强化技术是表面形变强化技术的一种,通过滚轮以一定的压力和速度沿着圆角表面进行滚压,在表面形成塑性变形引入表层残余压应力、提高表面光洁度及消除表面微缺陷等,从而提高头下圆角的疲劳强度。

1.1 引入表层残余壓应力

飞机飞行过程中,螺栓受到平均应力和交变应力的叠加作用,滚压后形成的表面残余压应力能够降低交变载荷中拉应力水平,使螺栓表面处于压应力状态,平衡螺栓加工过程中产生的拉应力,阻止或减缓表面裂纹的萌生。这正是滚压强化提高疲劳性能的一个重要原因。

1.2 提高表面质量

粗糙表面是裂纹萌生的主要因素之一,表面越粗糙则裂纹萌生源就越多,裂纹越容易萌生。交变应力作用下,裂纹在表面粗糙位置萌生和扩展,使零件疲劳断裂。滚压强化则是利用光滑滚轮的滚压,使零件表面获得较小的表面粗糙度,削峰填谷消除表面粗糙的刀纹,减少裂纹萌生源,故有利于提高零件的疲劳寿命。

1.3 形成塑性强化层

金属表层在滚轮压力作用下,由于滚压力超过材料的屈服极限,产生塑性变形,使得金属材料的晶格畸变,位错密度增加,形成位错塞积,阻碍位错的继续移动,使得滑移难以进行,即金属变形抗力增加,出现加工硬化,以此提高了金属材料的屈服强度。

2 头下圆角强化目标

螺栓头下圆角强化的目的是防止螺栓从头下圆角处疲劳断裂。对常见凸头螺栓疲劳寿命要求梳理见表1。在相应载荷下,凸头螺栓的疲劳寿命最高要求13万次。所以,圆角强化的目标就是达到最大13万次的疲劳寿命且不在头下圆角处断裂。

3 头下圆角强化参数

3.1 头下圆角强化影响参数及加工设备

按圆角强化原理可知:滚压力超过材料的屈服极限才会产生塑性变形。另外,通过滚压提高表面质量,表面质量的提高一方面与滚轮表面质量有关;另一方面和滚压圈数有关,滚压圈数太少则表面质量提升不高,滚压圈数过多,则会因不断产生塑性变形和形变硬化形成表面裂纹、起皮且残余压应力先增大后减小。综上所述,滚压强化应主要关注滚压力和滚压圈数2个因素。

螺栓头下圆角强化广泛使用专用的三滚轮式圆角滚压机(图2)进行,该设备可以设置的参数有滚压力值、滚压时间、主轴转速。其中,滚压时间、主轴转速2个参数综合作用確定滚压圈数。

3.2 头下圆角滚压理论计算模型

图3为典型螺栓(六角头螺栓)圆角滚压强化时螺栓受力状态,由图3可知螺栓受主轴压力使头下圆角贴合在3个呈45°支撑的滚轮上,通过主轴旋转带动螺栓和滚轮旋转,使头下圆角受力强化且通过滚轮旋转使表面压光。

通过受力分析可知:滚压过程中滚压力F是通过滚轮旋转施加在头下圆角上的,即有单滚轮对圆角的滚压力P为

强化过程中,滚轮在螺栓圆角上施加力P,克服材料的屈服应力产生塑性变形,产生有益的残余压应力。同时,还应注意力P不得导致工件变形量超过图4要求的最大变形量0.05 mm,可简化为滚轮压入深度不超过0.05 mm。所以,力P转换为单位面积上的滚压力σ的范围应该为

式中:σ0为开始塑性变形的屈服应力,约为H/3;H为材料布氏硬度;σ0.05为压入深度为0.05 mm时的应力。

注:A和B处凸起和凹陷垂直于表面的最大深度或高度不得超过0.05 mm。

基于《曲轴圆角滚压残余压应力及滚压工艺参数的研究》可知

式中:σmax为最大应力;P为滚压轮上的总压力;r为接触圆弧半径;b为最大接触点的接触半宽度;Pm为材料表面的接触平均压强,取值为材料的布氏硬度H,此时发生完全塑性变形。

因为最大接触点均为滚R轮的圆弧顶点位置,所以最大接触点的接触半宽度b可以简化为滚R轮接触圆弧的弦长计算,由图5分析可知

式中:R`为滚轮半径;h为滚轮压入深度,一般情况下要达到光整加工,提高疲劳强度,压深最小值约为0.003 mm。

联立式(2)—式(4)可得

式中:Pmin为滚轮上的最小滚压力;Pmax为滚轮上的最大滚压力;H为螺栓的布氏硬度。

将式(1)与式(5)、式(6)分别联立可得

式中:Fmin为主轴施加的最小滚压力;Fmax为主轴施加的最大滚压力。

所以,要达到圆角强化效果,则需要保证主轴滚压力满足

另外,圆角的压光效果与螺栓旋转圈数有关,滚压圈数即滚压强化时滚轮压过圆角同一位置的次数,滚压圈数对疲劳强度影响较大。实践证明,在最初几圈滚压圈数几乎与疲劳强度的提高成正比,随着滚压圈数的增加圆角处残余压应力趋于饱和,疲劳强度不再增加。根据试验,滚压圈数在6~8圈时,残余压应力已达到饱和,继续滚压一般对疲劳强度影响不大。如果滚压次数过多而达到某一数值,将会使圆角产生接触疲劳,表面形成鱼鳞状甚至脱落。但这个数值较大,一般的正常滚压及校直不会对圆角表面产生破坏。

所以,一般情况下按6~8圈为宜,一则可以起到压光效果,再者可以提高加工效率。

以上参数确定后,再通过疲劳试验进行验证即可,最终达到减少试验次数的工程效果。

3.3 生产验证

某典型螺栓材料布氏硬度为330,光杆直径6 mm,接触圆弧半径r=0.6 mm,滚轮半径R`=6 mm,按式(7)、式(8)计算可得

选用滚压力F=0、351、480、600 N,滚压圈数8圈进行试验验证,试验结果见表2。由表2可知,F=480 N时,疲劳性能平均寿命可达84万余次,疲劳断裂位置为螺纹,满足标准最高寿命要求,且经凸起凹陷检查,B=0.015 mm,符合凸起凹陷要求,且断裂处为螺纹,表明圆角强化后疲劳寿命已超过螺纹,强化目标达成。其余参数下均为圆角处疲劳断裂,未完全达成强化目标,故选取F=480 N为最佳滚压压力。

按照原方法进行正交试验确定强化参数,需进行约7次试验。而使用此方法,可快捷方便找到强化参数范围,再进行1~2次疲劳试验即可快速确定强化参数。

4 结束语

建立的头下圆角理论计算模型,能够满足不同材质螺栓头下圆角强化参数范围确定的需求,有效解决生产上强化参数确定效率低下的问题,并有效提高实际生产中头下圆角滚压强化参数摸索的效率。

参考文献:

[1] 宋玉泉,徐振国,赵泼,等.金属平面滚压塑性精加工的实验分析[J].吉林大学学报(工学版),2006(2):188-194.

[2] 高慧峰.扭杆滚压加工仿真及疲劳寿命分析研究[D].太原:中北大学,2018.

[3] 魏翠莉.钢棒无心滚压工艺研究及其动态仿真分析[D].秦皇岛:燕山大学,2016.

[4] 刘世权.曲轴圆角滚压残余压应力及滚压工艺参数的研究[D].武汉:武汉理工大学,2013.

[5] 张锐.曲轴圆角强化滚压相关理论及关键技术研究[D].武汉:武汉理工大学,2010.

[6] WILLIAMS J, DENG X, CHAWLA N. Effect of residual surface stress on the fatigue behavior of a low-alloy powder metallurgy steel[J].International Journal of Fatigue,2007,29(9-11):1978-1984.

[7] SPITERI P,HO S,LEE Y.Assessment of bending fatigue limit for crankshaft sections with inclusion of residual stresses[J].International Journal of Fatigue,2006,29(2):318-329.

[8] CHIEN W Y,PAN J,CLOSE D,et al. Fatigue Analysis of Crank Shaft Sections Under Bending with Consideration of Residual Stresses[J].International Journal of Fatigue,2005,27(1):1-19.

[9] BIJAK-ZOCHOWSKI M, MAREK P. Residual Stress in Some Elasto-plastic Problems of Rolling Contact with Friction[J].International Journal of Mechanical Sciences,1997,39(1):15-32.

[10] 夏春和.高強度钢螺栓抗疲劳成型工艺的研究[D].哈尔滨:哈尔滨工业大学,2014.