超高性能混凝土板加固足尺钢筋混凝土梁抗剪性能

2024-03-22王国林张宇轩杨家林丁文胜杨冀锟邵佳聪毛静

王国林, 张宇轩, 杨家林, 丁文胜*, 杨冀锟, 邵佳聪, 毛静

(1.上海应用技术大学城市建设与安全工程学院, 上海 201418;2.上海市建筑科学研究院有限公司上海市工程结构安全重点实验室, 上海 200032)

钢筋混凝土(reinforced concrete,RC)结构应用非常广泛。作为其主要受力构件之一,RC梁会因环境腐蚀、地震作用等因素发生抗剪性能退化而影响结构安全。因此,有必要对其进行加固维护,延长服役年限[1]。目前,RC梁常见加固方法主要有增大截面法、外包型钢法、粘贴纤维复材等。这些方法存在耐久性差、施工周期长、受环境影响大等不足,不适用于近海等复杂腐蚀环境[2]。

超高性能混凝土(ultra-high performance concrete, UHPC) 是一种具备应变硬化特征的水泥基复合材料,兼具高强、高韧及高耐久性,是复杂环境中加固修复RC结构的最理想材料之一[3-4]。近些年,国内外学者利用UHPC材料针对RC梁的抗弯加固展开了系统的研究[5],而针对RC梁的抗剪加固开展了一些研究,但仍较为缺乏[6]。

按加固方式,UHPC抗剪加固RC梁可分为现浇UHPC层和粘贴UHPC预制板。前者主要通过在RC梁侧面和底面浇筑20~30 mm厚UHPC层。试验研究表明,加固梁整体工作性能良好,抗裂和抗剪性能得到了明显提高[7-8],且RC梁承载力随着UHPC层厚度增大而提高,破坏模态最终也由剪切破坏转变为受弯破坏[1]。考虑到绿色低碳及经济性,通过粘贴UHPC预制板的加固方式得到了更多关注,即在工厂提前预制30~50 mm厚的UHPC板,而在现场利用环氧树脂进行粘贴安装,抑或再附以螺栓力学锚固。试验研究表明,增大UHPC预制板厚可以有效提高构件的承载力、延性、刚度和耗能能力,并促使破坏模式由受剪向受弯转变[9-11];在UHPC板总厚度相同情况下,在RC梁双面加固的效果优于单面加固[12],而三面粘贴(U形)加固效果则最好,刚度明显改善,承载力可提高70%[13]。

可见,通过合理加固设计,两类加固方式均可提升RC梁的承载力、刚度和延性,并促使破坏模态发生改变。然而,既有试验梁多为截面高度小于300 mm的缩尺模型,不能反映RC梁的抗剪尺寸效应。同时,UHPC加固层多未配置增强筋,而UHPC板抗拉强度有限,无法有效约束裂缝的开展[6]。鉴于此,为进一步研究UHPC加固RC梁的抗剪性能,现设计制作3根足尺RC梁,包括1根对比梁和2根UHPC预制板加固梁,以探究UHPC预制板及其内置CFRP板条的影响,为UHPC抗剪加固RC梁的工程应用提供参考。

1 试验概况

1.1 构件设计与制作

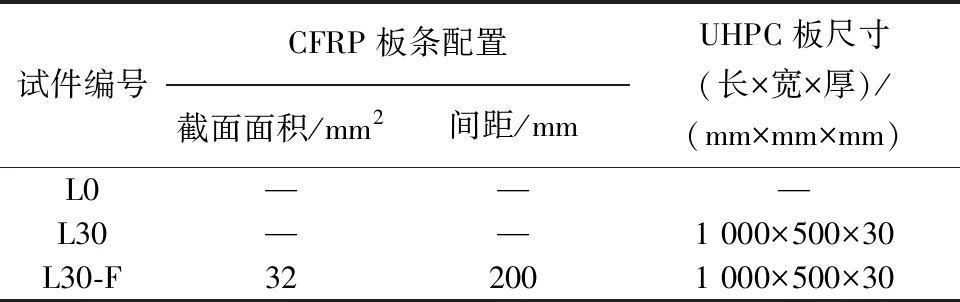

试验共设计了3根RC梁构件,包括1根对比梁和2根加固梁。所有构件尺寸和配筋相同,全长2 500 mm,净跨2 100 mm,截面尺寸均为250 mm×500 mm,保护层厚度为30 mm,剪跨比为1.5。试件L0为对比梁,试件L30和L30-F为UHPC预制板加固梁,板厚均为30 mm。构件L30-F板内配置了CFRP板条,其截面尺寸为2 mm×16 mm。具体参数如表1和图1所示。

图1 构件示意图

表1 加固参数

制备UHPC预制板的材料是上海复培新材料科技有限公司提供的派瑞蔻超高性能混凝土混合干料和钢纤维。将质量比为25∶2.6∶2.11的混合干料、水和钢纤维依次倒入立轴行星搅拌机,搅拌7~8 min后倒入UHPC模板内进行自然养护。加固时,先在UHPC板表面均匀涂抹Sika-31STP型粘钢结构胶,然后将其粘贴于加固区,再通过6.8级的M12普通螺栓对拉锚固。制作及加固主要过程如图2所示。

图2 UHPC板制备与安装

1.2 材料力学性能

普通混凝土150 mm立方体平均抗压强度为22.3 MPa。UHPC 100 mm立方体抗压强度和抗拉强度分别为152.2 MPa和13.0 MPa。所有钢筋等级均为HRB400,力学性能如表2所示。Sika-31STP型粘钢结构胶抗拉强度为37.3 MPa。CFRP板条抗拉强度为2 460 MPa,弹性模量为148 GPa,伸长率为1.7%。

表2 钢筋的力学性能

1.3 加载及量测方案

试验在上海应用技术大学结构与安全工程试验室进行,加载设备为500 t新型长柱试验机,采用两点单调分级方式进行加载。对于数据采集,一共布置了5个位移测点、9个梁纵筋测点(L1~L9)、4个箍筋测点(T1~T4)和32个CFRP板条应变测点(F1~F32),具体位置如图3所示。

图3 加载及测试方案

在正式加载前,先对构件进行预加载,检查加载系统和采集系统是否正常。试验初期采用力加载方式,每级加荷10 kN,出现受弯裂缝后,每级加荷30 kN;当RC梁跨中挠度出现比较明显非线性增长或梁体出现较宽裂缝时,改用位移加载,每级0.5~1 mm。当荷载值下降至峰值荷载的80%或RC梁发生严重破坏时,结束试验。所有测量数据均由英国输力强(IMP)数据采集系统自动进行采集,而裂缝发展由人工进行观测记录。

2 试验过程及结果

2.1 主要试验现象

各试件裂缝分布及破坏形态如图4所示,主要试验现象描述如下。

图4 裂缝分布及破坏形态

2.1.1 对比试件L0

加载到30 kN时,纯弯段发现第一条受弯裂缝,宽度为0.053 mm;加载到150 kN时,SE侧剪跨区的受弯裂缝发展为弯剪斜裂缝;加载到210 kN时,受弯裂缝发展基本停止,剪跨区斜裂缝发展明显,最大斜裂缝宽度达0.08 mm;当达到峰值荷载729.4 kN时,斜裂缝两侧混凝土因错动挤压发生外鼓脱落。在荷载下降阶段,受压区混凝土出现多道细小水平裂缝,剪跨区多条弯剪斜裂缝的宽度不断增大,混凝土不断脱落;荷载下降至591 kN时,SW侧梁体产生明显错动变形,构件发生受剪破坏。

2.1.2 加固试件L30和L30-F

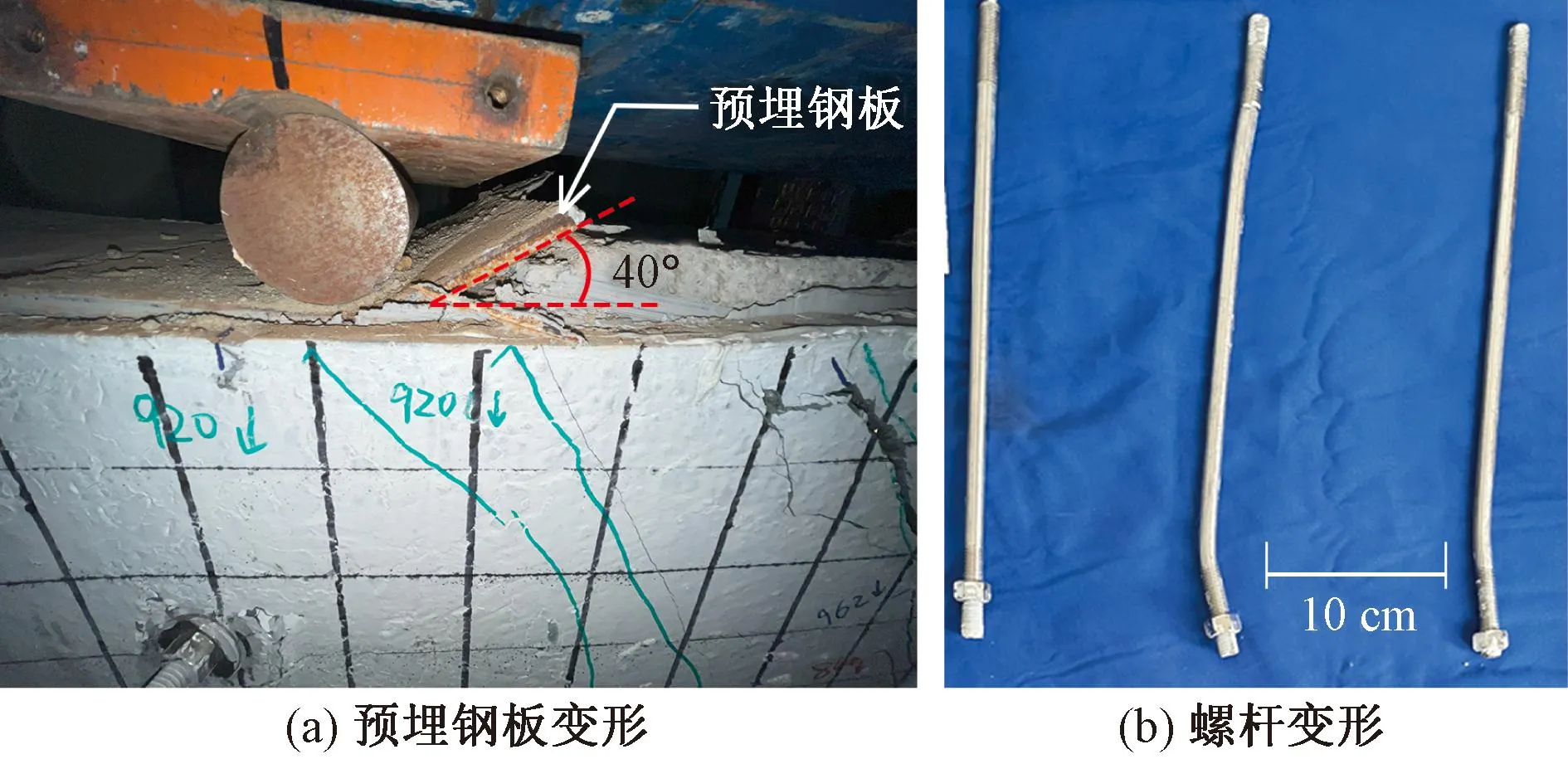

两者均为加固试件,试验现象相似。加载到30 kN左右时,纯弯段出现第一条受弯裂缝;继续加载到约300 kN时,T2测点处箍筋应变骤增,即梁体有斜裂缝在此附近开展,此时伴随结构胶层断裂声。随着继续加载,不断听到UHPC板内钢纤维拉断声,并在UHPC板内边缘处发现剥离裂缝。随着主要斜裂缝的开展,东侧(SE和NE侧)加载点预埋钢板发生弯曲变形,混凝土局部压溃,对拉螺杆周边UHPC板因局部承压也出现细小裂缝。

达到峰值荷载后,加固梁进入稳定的荷载下降阶段,结构胶层断裂声和钢纤维拉断声持续不断。随着UHPC板与梁体变形不协调的增加,东侧(SE和NE侧)UHPC板自上而向下出现多条斜裂缝,其中一条持续增宽成为主斜裂缝并贯穿整个板高。对于构件L30-F,贯穿裂缝限制于相邻两CFRP板条间,宽度约0.152 mm,其因板条约束而未能穿越板条。随着UHPC板与梁体的变形差越来越大,加载点预埋钢板的弯曲变形越发明显[图5(a)],其下的锚固筋突然拉断而发出巨响,荷载随之快速下降,加载停止。

图5 局部试验现象

移除两个构件S侧剥离的UHPC板,剪跨区受剪破坏特征均十分明显[图4(b)、图4(c)]。斜裂缝分布与UHPC板的裂缝开展基本一致,说明两者在受力过程中达到了共同工作效果。同时,对拉螺栓也明显变形,说明其起到了销栓作用,阻滞了两者的相对错动[图5(b)]。

2.2 主要特征结果及分析

试验梁的开裂荷载、极限荷载及其对应位移如表3所示。由表可见,UHPC预制板不仅可以提高RC梁的承载力,还能提高其延性。其中,承载力提高25.1%~30.8%,而对应跨中挠度提高13.8%~28.5%。可见,CFRP板条凭借其优异的抗拉性能,提升了UHPC板的抗裂性能,从而进一步提高了其极限荷载。因结构胶层断裂而引起界面强度降低,UHPC板的抗剪作用发挥受限,致使加固梁均发生了受剪破坏。

表3 主要试验结果

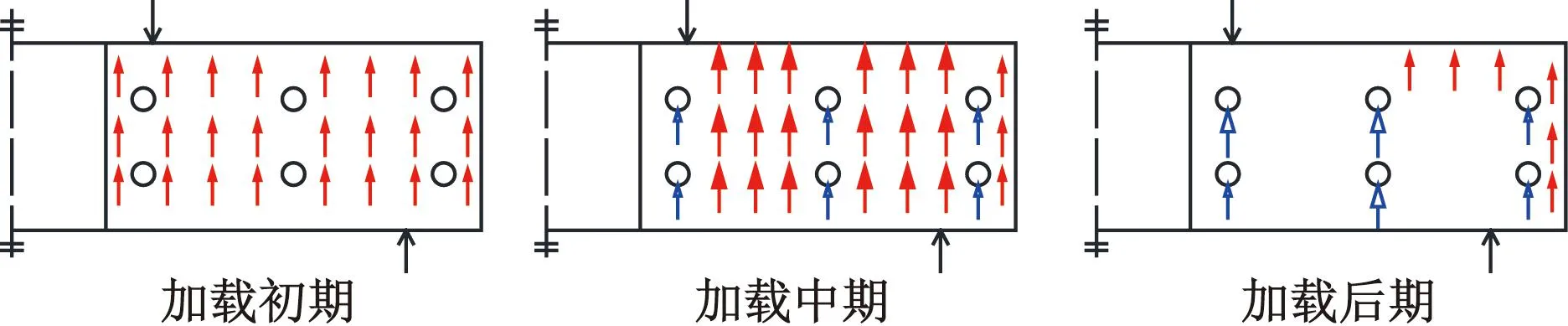

UHPC板与RC梁间的界面强度影响着两者的协同工作效果,其主要决定于结构胶层的黏结力和螺杆的锚固约束作用。整个加载过程中,界面强度退化及贡献示意如图6所示。加载初期,界面强度主要来自结构胶层,均布的结构胶层对梁体有向上的黏滞力,而此时螺杆受力很小。随着加载的持续,在梁体变形较大的区域,因UHPC板与梁体变形不协调,结构胶层陆续断裂,黏滞力范围逐渐减小,螺杆开始发挥作用,界面强度的贡献来自结构胶层和螺杆。在加载后期,在破坏明显区段,结构胶层大面积断裂,UHPC板剥离,界面强度主要由螺杆提供。

红色实心箭头表示结构胶对梁体的作用力;蓝色空心箭头表示螺杆对梁体的作用力;箭头大小表示力的大小

螺杆不但在加固时提供了垂直于梁体侧面的主动预压力,还在加载过程中,提供了因梁体膨胀而引起的被动侧压力,两者均增大了界面的摩擦力,如试验发现部分螺杆周边UHPC板有局部承压现象而产生多道细微裂缝。同时,在梁体与UHPC板因变形不协调而发生相对错动时,螺杆还起到了销栓作用,阻滞了错动的进一步发展,这从螺杆的弯曲变形可以得到验证[图5(b)]。因此,增加螺栓数量或减小其间距可以增大UHPC板与RC梁间的界面强度,从而会提高UHPC板的贡献。

2.3 荷载-位移曲线

试验梁的荷载-跨中位移曲线如图7所示。在加载初期,荷载-位移曲线均呈线性发展趋势,加固梁刚度高于对比梁。随着荷载增加,由于UHPC板和CFRP板条的贡献,加固梁的承载力显著提高。在下降段,由于加载处预埋钢板和UHPC板的作用,梁体呈现出一定的延性。对于试件L0,荷载达到峰值后,随着荷载增加,斜裂缝不断增宽,达到一定程度后,承载力下降明显。而对于加固梁,因UHPC板内钢纤维和CFRP板条限制了裂缝的开展,承载力和刚度下降比较缓慢。

图7 荷载-位移曲线

2.4 应变分析

2.4.1 箍筋应变

选取各试件主斜裂缝处的箍筋应变测点T3的数据,绘制荷载-箍筋应变曲线,如图8所示。由图9可见,所有梁的箍筋均发生了屈服(2 300 με),且在相同荷载下,试件L0应变最大,而L30-F最小,说明UHPC板和CFRP板条发挥了相应的抗剪作用。同时,由图8可见,在早期加载阶段,各试验梁的箍筋应变均较小,因为此时梁上裂缝主要为受弯裂缝;随着荷载逐渐增大,试件L0的剪跨区首先产生受剪斜裂缝,并穿过设置T3测点的箍筋,使其应变突增;随着荷载进一步增大,加固梁斜裂缝也不断发展,箍筋逐渐达到屈服。

图8 荷载-箍筋应变曲线

图9 纵筋应变分布

2.4.2 纵筋应变

选取纵筋应变测点数据,绘制不同荷载等级下的纵筋应变分布和发展情况,如图9所示。可见,试件L0的较大应变位于跨中和支座附近,而加固梁则在纯弯段梁宽突变处(即UHPC板内侧边缘)和支座附近。在荷载达到峰值时,所有梁的跨中和支座处的纵筋均达到或接近屈服应变(2000 με)。同时,由图9可见,在加载早期,各试验梁的纵筋应变呈现中部大、两侧小的趋势;随着荷载逐渐增大,支座附近的应变增长明显。这是因为在加载后期,剪跨区受剪斜裂缝发展到支座处,使梁体发生剪切错动,同时裂缝开展使得小剪跨比RC梁整体形成一个拉杆拱,导致支座附近纵筋应变增长明显,最终超过跨中应变值。

2.4.3 CFRP板条应变

取试件L30-F主斜裂缝附近的应变测点数据,绘制荷载-CFRP板条应变曲线,如图10所示。可见,在加载全过程中,CFRP板条应变总体偏小。CFRP作为线弹性材料,凭借优异的抗拉强度延缓了UHPC板的裂缝开展。

图10 CFRP板条荷载-应变曲线

3 非线性有限元模型验证

3.1 单元选择

使用DIANA软件建立UHPC板加固RC梁的3D模型,包括RC梁、钢筋、UHPC板、CFRP板条、加载板、支座、对拉螺栓等部件。除钢筋和CFRP板条采用线单元外,其余均采用实体单元,网格尺寸为30 mm。

3.2 材料本构模型的选取

采用DIANA软件中弥散开裂模型进行数值模拟。参考课题组前期研究成果[14],普通混凝土受压本构采用Feenstra抛物线模型,受拉本构采用Hordijk拉伸软化模型。You等[15]也使用相同模型对简支梁进行了抗剪分析,模拟值与试验结果接近。钢筋采用三折线模型(强化阶段为水平段),极限应变取0.1,泊松比0.3,弹性模量、屈服应变均由试验值确定。CFRP板条采用理想线弹性模型[14]。材料强度均取试验实测值。UHPC材料受拉本构曲线选取材性试验实测曲线,如图11(a)所示,而受压曲线采用双线性模型[14],峰值点数值采用试验实测结果,如图11(b)所示。

图11 UHPC本构模型

3.3 黏结滑移的考虑

钢筋与混凝土和CFRP板条与UHPC板之间的黏结滑移可采用嵌入式模型或黏结滑移模型进行模拟。研究表明[14],两者分析结果相差较小,而嵌入式模型可使结果更好收敛,故选用此模型。

UHPC板与RC梁间采用边界界面连接,并选取Coulomb摩擦材料模型考虑黏结滑移的影响。参考文献[16]并结合试验情况,Coulomb摩擦参数取值如下:黏聚力2.1 MPa,摩擦角40°,膨胀角40°,界面单元张开模型不考虑张开。

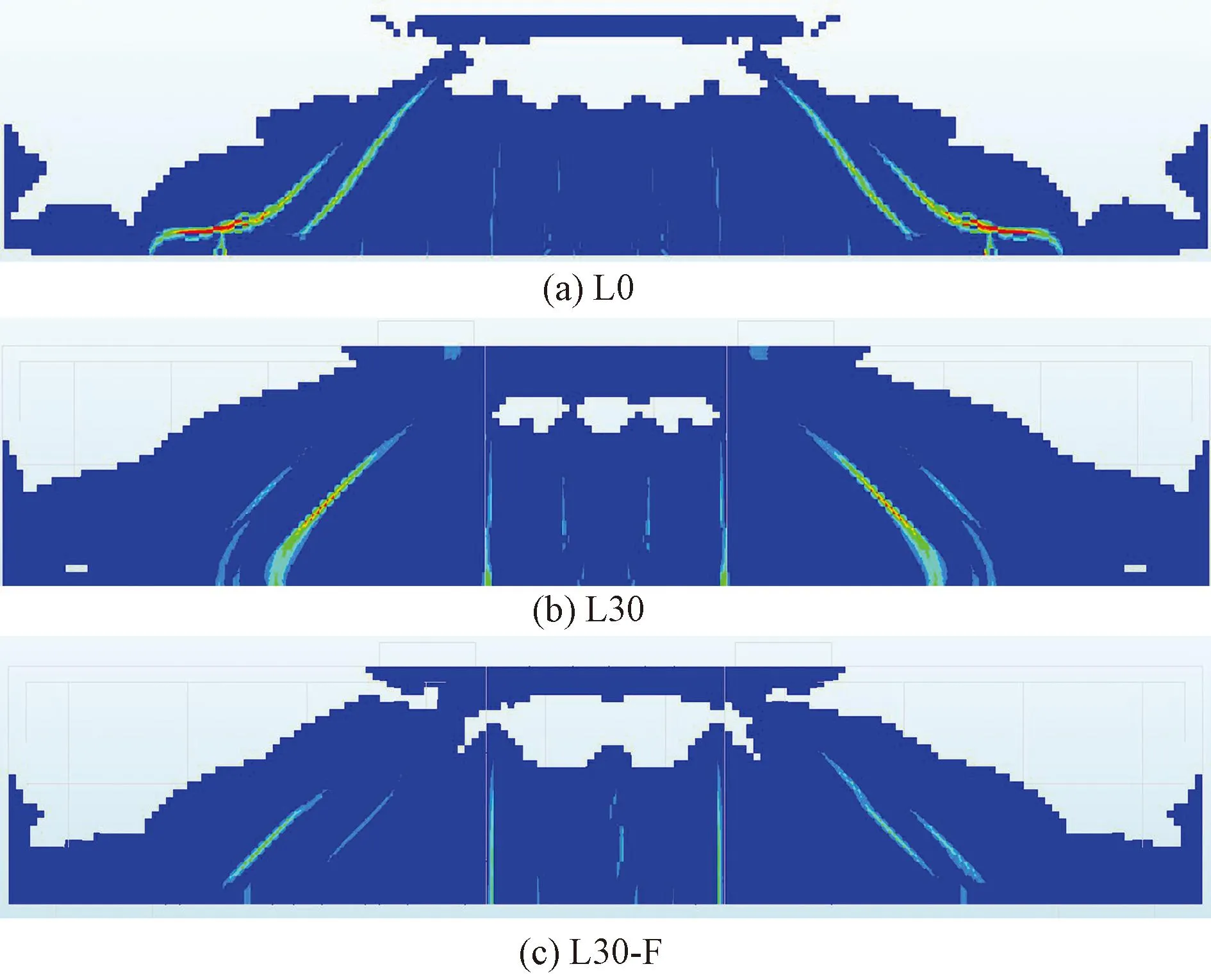

3.4 破坏模态对比

图12为有限元数值模拟的破坏形态。结合图4可见,模拟结果与试验结果基本一致。各梁模拟破坏模态均为受剪破坏,主斜裂缝均在剪跨区,从支座延伸至加载点。在UHPC板板边缘处有明显的竖向裂缝,与试验结果一致。可见,所建有限元模型对裂缝开展和破坏模态具有较好的预测精度。

图12 模拟破坏模态

3.5 荷载-位移曲线对比

图13为试验梁与有限元模拟的荷载-位移曲线对比情况。可知,两曲线趋势基本一致,极限试验荷载与模拟结果平均比值为0.94(离散系数为0.028),表明有限元模型具有较高的预测精度,可较精确地反映加固RC梁的整体受力行为。

图13 有限元与试验结果对比

同时,由图13可见,上升段模拟值稍微偏大,可能因为试验连接件存在空隙等原因,而下降段试验值较模拟值偏高。这是因为在加载后期加载点预埋钢板发生明显受弯变形,起到了类似销栓的作用,使试验梁具有了一定的延性而荷载缓慢下降,而模拟结果未能考虑此效应。

4 结论

开展了UHPC板加固足尺RC梁的抗剪性能试验研究和有限元模拟工作,对加固方案的可行性和有效性进行了验证,具体结论如下。

(1)所有梁均发生了受剪破坏。UHPC预制板大大提高了RC梁的承载力、刚度和延性,承载力最大提高了25.1%,对应位移最大提高了13.8%。

(2)CFRP板条作为UHPC板的增强筋能够延缓裂缝的产生与发展,提高加固梁的抗裂性能,进一步提高加固梁的极限荷载。

(3)UHPC板与RC梁间的界面强度决定于结构胶层的黏结力和螺杆的锚固约束作用,随着加载的进行,两种作用的贡献比例发生变化,即在加载初期,结构胶占主导贡献,而在加载后期,螺杆占主导地位。

(4)螺杆锚固不但对梁体提供侧向约束力,还在梁体与UHPC板不协调的错动中起到了销栓作用。合理设计螺栓数量和间距可以增大UHPC板与RC梁间的界面强度,从而提高UHPC板的贡献。

(5)有限元模拟的破坏形态、荷载-位移曲线与试验结果均接近,极限承载力误差不超过6%,说明有限元模型可以较精确地模拟试件的整体受力行为。