焊装生产线线体搬迁的研究

2024-03-22蔡爽

蔡爽

摘 要:在国家政策的正确引导下,新能源汽车掀起一番造车高潮,但部分新势力汽车企业在研产销整个产业链上的管理,还缺乏经验,尤其是新生产工厂的建设,各生产工厂的产能规划与层出不穷的新车型匹配不佳问题日益凸显。在汽车企业的四大专业中,冲压、涂装、总装车间都能很好的实现车型兼容,这就对焊装生产线体的柔性规划提出了更高的要求,所以当生产工厂焊装车间场地面积无法实现新车型导入的时候,就会触发焊装生产线线体搬迁。焊装生产线线体搬迁是指将原产地用于生产白车身骨架的工装夹具、机械设备、电气设备、电缆电线、输送系统、控制系统等装备一起搬迁至新生产场地并迅速恢复线体生产能力,满足产品质量和生产交付的要求。本文主要研究的是焊装生产线体搬迁流程,以及在搬迁前、搬迁中、搬迁后需要特别关注的要点,最终实现生产线体如期搬迁和快速恢复生产线体生产能力。

关键词:焊装线体 线体迁址 快速复产 研究

1 引言

近些年,随着汽车企业的异军突起,尤其是新能源汽车新势力的崛起,随着汽车企业规模的不断扩大,必将带来生产用地需求的不断增加,但是为了降低汽车企业的可控成本和追求更高的利润,部分汽车企业将外委/威胁加工深度进一步提高,于是经过一系列的策划,决定将整车生产基地焊装车间内部的部分生产线体外协或者外委到供应商,实现生产场地的空出和重复利用,供新车型线体规划和导入之需。接下来结合实践搬迁经历,从焊装生产线线体搬迁前的策划、搬迁实施和搬迁后的复产三个方面进行阐述,针对装备整个搬迁过程中一些事项给予总结和说明,为汽车企业焊装生产线体的搬迁提供些许参考和借鉴。

2 焊装生产线线体搬迁前策划

焊装生产线线体的搬迁分为手工线体搬迁、自动线体搬迁、手工线体改自动化线体搬迁等主要类别,目前汽车企业焊装车间生产线体设备自动化程度不断提高,所以顺应汽车行业的这一发展趋势,本文主要对手工线体改自动化线体搬迁这种最复杂的搬迁形式进行详细阐述说明,为其他有搬迁需求的同行企业及其他同类型或相似类型生产线体的企业提供参考。

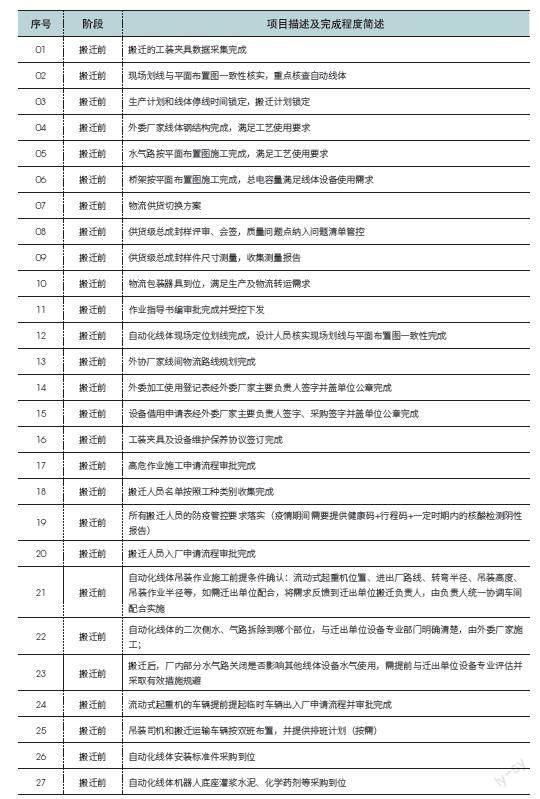

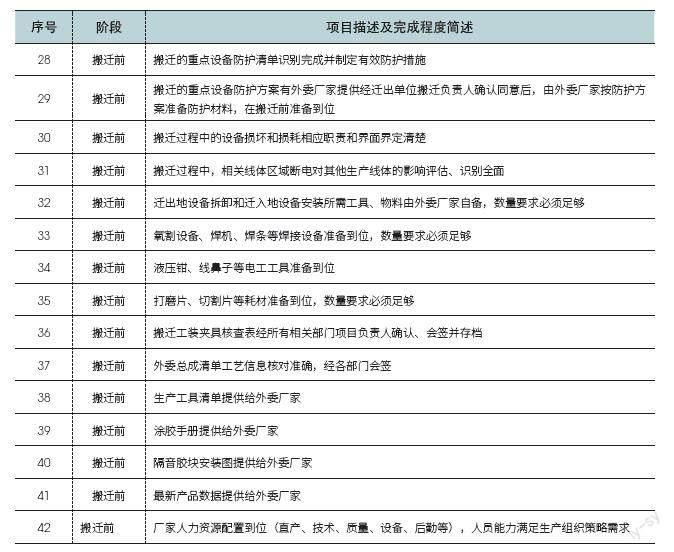

首先,线体搬迁前明确搬迁项目范围及主体设备清单,结合企业的组织结构,搭建搬迁项目组织架构,明确项目经理、搬迁项目负责人和所有相关专业接口人及联系方式,确定各专业负责人的职责,建立搬迁项目过程沟通渠道,制定搬迁方案和现场异常处置预案,召开搬迁项目启动会进行全员动员,便于在搬迁过程中有效推进。

其次,确认物流运输路线,将运输车辆信息落实到位,设备物资出厂手续办理齐全完备,保证搬迁过程在公司制度和流程上合规;确认搬迁目的地的安装条件满足,即动力能源(水、电、气)已施工完成,接口预留完成,并已采取必要的防护措施进行防护;在关键路径上的可施工的所有内容确认实施完成,可大大缩短安装调试和复产周期。

再次,从人机料法环测六个方面进行搬迁前准备:(1)搬迁人员:搬迁项目施工人员清单经搬迁主控单位审核备案,搬迁主控单位确认搬迁实施单位的施工人员工种和数量满足搬迁方案与搬迁计划的需求;特种作业人员操作证和特种设备作业人员的资质在有效期范围内;搬迁迁入地单位的直产人员和间接人员满足线体工艺方案规划最低要求,满足生产制造过程质量管控要求;(2)机:搬迁项目所需车辆的规格和数量满足搬迁方案需求,特种车辆已在政府相关部门备案并得到批准取得运输许可证;搬迁过程中的吊机、叉车等设备额定起重能力满足起吊和运输需求,相关年检合格证在有效期范围内;搬迁过程中所用的切割机、打磨机、拆装辅助工具备齐;生产线正常运转所需要的生产工具、电动工具、物流包装工位器具等已准备就位;(3)物料:搬迁线体需要一定的周期才能恢复生产能力,所以搬迁线体涉及到的零件总成储备量,需满足搬迁期间的生产计划需求,并考虑一定的安全余量和采取必要的措施防止相关零件、生产性辅料异常情况的发生,储备的总成件质量需要经相关部门评审完成;搬迁线体生产总成涉及到的原材料(冲压单件和分总成件)质量和数量满足搬迁后复线需求;搬迁线体设备易损件储备齐全,以备搬迁过程中损坏后及时更换;搬迁线体设备安装使用的标准件已按原设计规格型号和数量采购到位并预留一定的安全余量;搬迁线体设备安装所需使用其他机电安装材料,如机器人底座灌浆水泥、机器人底座加固板、各种规格型号的电缆电线等准备就位;气动工具、电动工具使用的切割片、打磨片、焊条等准备到位;吊装和运输使用绑带准备就位;(4)方法:吊机、运输车辆、叉车出入场路线明确,转弯半径满足最小半径要求,物流门的通过性确认完成;吊装方案明确,吊装顺序明确;搬迁线体机械设备、电气设备拆卸顺序明确;各电气线路接头标记清楚,便于搬迁后线路快速复位;各技术资料、工艺文件及质量检验文件准确无误并齐全;(5)环境:生产场地中各分部分项工程施工完成,满足生产线体所需动力能源需求;工序件、供货级总成件存储场地足够,迁入地的物流路线确定;各工位照明、风扇等措施齐全完备等;(6)检测:迁入地具备剖检试验检测能力,具备供货级总成件的三坐标检测能力,具备出货检验能力。

3 焊装生产线线体搬迁实施

在搬迁方案正式实施动工前,召集全部参与搬迁方案施工的人员召开安全动员大会,将安全技术措施、施工过程安全风险和事故隐患以及事故应急救援措施进行交底,预防现场安全事故发生,防止出现重大安全生产事故。

拆除工作开始,依据既定的拆除方案,按照拆除顺序进行拆除,做好过程防护和电气线路标记,重要的电气设备、易损设备防护措施落实到位,拆除的机械设备和电气设备运送至新的生产场地后,就可以安排落位安装,不需要等所有的机械设备和电气设备全部拆除完后再开始落位,这样可以降低线体安装调试及复产周期。如果运输的车辆超出城市相关条例和管理办法的规定,需要提前与相关管理单位进行沟通并备案,防止出现道路交通违法行为。

当线体所有装备运输至新场地并有序落位和安装,就必须对设备的外观质量、安装位置精度、标准件紧固状态等进行整体管控,对安装过程中使用的灌浆水泥材料,严格控制凝固时间,在达到标准固化时间后对其物理性能和化学性能进行抽检检测,保障设备安装基础的强度和硬度等方面的技术要求。所有设备落位完成检查无误,对设备进行上电,对设备的运行轨迹进行编程、调试,将工艺连接信息导入到设备中;对各个工作站的逻辑动作进行分析,编制电控程序,按照工艺流程,對每个工作站的动作信号对点,验证电控程序逻辑的准确性。

接下来就是无负荷试运行,可简单分为单工位无负荷试运行和线体联动无负荷试运行,通过30%、60%、80%、100%分层逐渐提速,每层级无负荷试运行至少满足24小时;然后是负荷试运行,即单工位负荷试运行和线体联动负荷试运行,也是按照30%、60%、80%、100%分层逐渐提速,低速至少满足12小时,高速至少满足24小时;以上所有试运行完成后,要进行差速验证,即每个工作站的设备运行速度不同,来验证不同工作站间关联设备的干涉区是否可安全运转,差速验证至少24小时。以上所有试运行全部验证合格,那么线体设备就可以投入正常使用。

在伴随着设备试运行的同时,工艺导入、焊接质量培育、零件尺寸培育、外观质量提升等工作必须同步开展,工作的开展需要提前做好策划,人、机、料、法、环、测等各方面的资源提前准备就位,部分工作可能需要循环开展几轮,例如何高效的组织好各专业的人员和资源协调,是考验組织能力的体现,既能快速提升焊接强度和零件尺寸合格率,又能缩短培育周期,是搬迁主导单位应该考虑的一个关键问题。

4 焊装生产线线体搬迁后

在线体联动能力恢复后,做好生产线体的陪产服务,对设备运行状态持续性监控,统计、优化并消除不稳定因素带来的设备运行故障和产品质量问题,收集和梳理搬迁过程中的各项文件记录,总结生产线体搬迁中的不足,为后序项目搬迁做好借鉴。

5 结语

生产制造业的快速发展,是国家宏观调控和政策引导的结果,汽车产业作为生产制造业的一个分支,近年得到了国家政策的积极引导和大力支持,各地纷纷掀起过一波造车高潮,但是在科技快速迭代更新的当今时代,同时面对世界百年未有之大变局,外界形势可以说是瞬息万变,理性的看待机遇和挑战,合理评估风险,适势、适时的进行生产线体的搬迁,将为产品在市场上的竞争力和企业的发展带来正向的提升效果。

参考文献:

[1]白震,张东东.浅谈实验室搬迁中设备安全管理[J].果树资源学报,2022,3(4):74-76.

[2]贾亮.综合性检验检测机构仪器设备整体搬迁工作探讨[J].质量与认证,2022(10):73-75.

[3]江南,孟开元.高校实验室整体搬迁对策探究——以西安石油大学为例[J].高校实验室工作研究,2018(4):77-79.

[4]徐向川,张建明.大型设备搬迁中吊装环节的危险源辨识与风险管控[J].中国设备工程,2018(22):45-47.

[5]宫兆合,艾淑平,刘心悦.加强组织统筹 确保大型实验室搬迁安全快捷[J].中国检验检测,2018,26(2):52-54.