港口铁路散货作业线铺面结构适用性分析

2024-03-21杨松姗邹君鹏孔德峰

杨松姗,邹君鹏,孔德峰

(1.中交第一航务工程勘察设计院有限公司,天津 300220;2.天津港远航国际矿石码头有限公司,天津 300450;3.锦州市交通运输综合行政执法队,辽宁锦州 121001)

引言

对于港口铁路通用作业线,通常用单斗装载机等流动机械进行散货如煤炭、矿石装卸。在装卸过程中粉状货物会产生撒漏。撒落后容易产生如下问题:1)首先散货洒落混入道碴,撒漏到道碴的货物很难清理,会污染道床,随着近年港口作业环境保护要求的提高、清洁生产对抑尘要求的提高,生产过程会不断洒水,随时间延长,道床污染严重,道碴空隙被货物填充。加之机车车辆外力作用,碎石道床板结,弹性变差,容易造成轨道等设备损坏,需要增加道碴筛分频率,产生额外维护费用。筛分期间为保证作业人员安全,部分作业暂停,严重影响正常生产作业,大大降低作业效率;2)货物撒落到钢轨上,造成扣件被掩埋,在喷淋水的双重作用下,导致钢轨扣件锈蚀严重,容易造成扣件加速老化,检修及更换时影响生产效率,也给运营安全造成很大隐患;3)道床板结、喷淋水,和潮湿货物多重作用下,轨道电路的导电性能受到影响,容易造成控制信号不畅,影响安全生产;4)撒落的货物难以及时清理,日积月累,影响作业环境的整洁性,同时造成一定的货物损失。

随着绿色港口理念深入生产,对作业环境、清洁生产要求的日益严格,港口散货采用铁路集疏港的比例日益提高。为解决上述问题,考虑在铁路散货作业线增设铺面。在装卸作业结束后,安排清扫车清扫,收集洒落货物,将大大减少货物损耗;同时铺面设于道床之上,可减少粉状货物混入碎石道床,有利于维护道床状态,安装铺面板的同时可用沥青碎石等材料填塞,对铁路钢轨扣件起到一定保护作用,减少腐蚀。增设铁路铺面板会减少维护费用,同时减少了线路维护时间、日常清扫时间,提高作业效率。

铁路铺面工程能够改善港区铁路装卸生产环境、减少维修费用,提高作业效率,保障铁路运营安全。

1 线路铺面形式

港口铁路装卸线铺面结构引申自铁路与公路平过道、道口的设计。在铁路与公路平交的道口,在轨枕范围内表面铺设具有一定强度和平整度的结构,使得公路上车辆能够安全、平顺通行,又不影响火车通行路口段铁路,此为道口结构设计的目的和原则。早期道口采用木板、石板、旧钢轨、钢板、混凝土铺面等结构,近年随着铁路规范管理及道路荷载的增加,基本为钢筋混凝土铺面结构、橡胶道口板结构、钢筋混凝土整体结构等具有一定强度和耐久性的结构[8]。

1)碎石道床加钢筋混凝土铺面板

钢筋混凝土铺面板方案是以铁路道口标准图为基础,在碎石道床铁路基础上,结合港区车辆重载的特点,对道口板强度做加强设计,在铁路装卸线全线铺设面板。单线面板铺设范围为覆盖轨枕,留出轮缘槽范围后,两钢轨之间设一块中间铺面板,轨道外侧轨枕范围各设一块两侧铺面板。面板宽度尺寸结合轨枕铺设标准,按轨枕间距确定。轮缘槽采用比基本轨低一个等级的旧钢轨卧轨作为护轮轨。护轮轨下设垫木或垫块,与中间铺面板间设垫木作为缓冲。中间铺面板和两侧铺面板底部设坡面及凸起,与轨枕形状吻合,防止其活动,铺面板与轨枕间采用柔性材料找平及缓冲荷载。

铺面板的形状和铺设方案、附属设施参照铁路道口标准图的要求,结合港区车辆重载的特点,根据荷载要求,相应提高混凝土标号、增加配筋强度,适应港口散货装卸作业时清扫、降尘、检修等重载车辆通行要求。双线装卸线路间铺设钢筋混凝土铺面板或高强联锁块结构,线间路基排水采用具有一定强度的排水盲沟[1]。

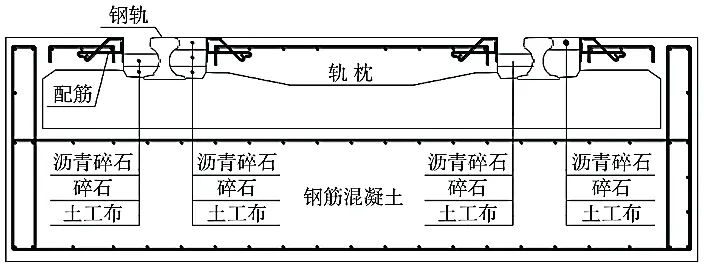

图1 碎石道床加钢筋混凝土铺面板示意图Fig.1 Diagrammatic cross-section of reinforced concrete paving structure on ballast bed

2)碎石道床加成品橡胶铺面板

橡胶铺面板方案是在碎石道床铁路基础上,结合港区车辆重载的特点,铺设成品橡胶道口板。与钢筋混凝土铺面板橡胶道口板也由中间铺面板和两侧铺面板组成,中间铺面板可为一块板,也可2块板对称布置。表面设防滑颗粒,背面与轨枕相对应,以保证吻合安装,有设钢轨护轮轨结构,近年产品多在两侧靠近钢轨侧设设有一体轮缘槽结构,保证其整体性和行车安全。适应不同轨枕型号有不同成品系列,宽度尺寸模数为1.1 m、1.65 m 和 2.2 m/组等,适应铺面宽度,提高整体稳定性和美观效果。

橡胶道口板以橡胶为主要原料,采用高科技技术添加尼龙嵌丝合成,具有一定的柔性材料特征,耐磨、防滑、绝缘性好。橡胶结构能够缓冲道路流机荷载,减少车辆载荷传递到道床内,使碎石道床安全性提高。公路车辆通过道口时相对更平稳。橡胶道口板由于其材质特点,能够适应温度变化,不易变形断裂。

橡胶铺面板铺设简单,对生产影响较小,道口板安装时间较短。

3)整体道床形式铺面

整体道床是由钢筋混凝土整体浇筑而成的道床,分为在道床中埋设轨枕、和整体浇筑预留轨道槽直接预埋扣件后安装钢轨两种形式[2]。埋设轨枕方案:根据设计轨顶高程,采用与线路相同标准的轨枕,利用轨枕的承轨面作为承轨面,下设钢筋混凝土结构,安放前,应先对其与混凝土接触的表面进行凿毛处理.,与轨枕浇筑成一个整体,上表面与钢轨面平齐,留出承轨槽范围,通过碎石、沥青碎石填塞做出符合要求的承轨槽。整体道床结构垫层铺设300 mm 厚碎石或钢碴等垫层,压实系数0.97,其上基础垫层采用C20 混凝土,整体道床结构厚度约900 mm,轨枕下厚约500 mm。此种形式为道床结构的加强,钢轨、轨枕及扣件连接形式与普通段相同,不需进行细节设计。预埋扣件方案:根据采用的钢轨、扣件型号,预留出承轨槽,在承轨槽范围内,按照扣件螺栓间距预留螺栓孔,用高强灌浆料将扣件螺栓预埋固定,此种形式不需要事先铺设轨枕,但是由于现场施工精度等问题,可能不能完美实施承轨槽1:40 的轨底面,导致两条钢轨轨距有约3 mm 误差,该误差可通过过渡段调整,不影响生产作业。

图2 整体道床结构示意图Fig.2 Schematic diagram of monolithic track-bed structure

2 铺面方案优缺点对比分析

碎石道床配合钢筋混凝土铺面板形式主要优点是适用范围较广,抗变形能力强,能较好的适应软土地基需求,如采用预制铺面形式,可快速安装,对铁路生产运营影响较小,且工程造价相对较低。整体性相对较差,道碴仍然有可能污染,由于铺面板覆盖钢轨扣件,后期维护相对困难,维修费用高。如果是既有线加设面板,可能会涉及到运营中轨枕移位,轨枕间距差别会影响标准尺寸的预制铺面安装。钢筋混凝土铺面板有效使用年限约5 年,在严格限制重载货物车辆任意穿行的情况下,仅通行清扫车和检修车,有效使用年限可进一步延长[4]。

橡胶道口板由于橡胶体材质,密封性较好,耐久性和隔水性能均较好,能够防滑、绝缘、防水。能隔离道床、扣件等,减少地表散货粉末和雨水对碎石道床的影响。橡胶道口板的整体性较好,缓冲减震性好,铺设方便,采购施工周期短,运营中道床遭受破坏相对小,能够减少维修工作量。橡胶道口板标准化设计制造,不需要建筑工程设计图纸,安装相对简单,铺设方便,占用线路时间短,对生产影响较小;对于轨枕范围的铺面,尺寸有标准模数,但如果需要铺面板或与道路堆场衔接部分需非标尺寸,需跟厂商定制。定制部分费用和周期相对较高。橡胶铺面板价格较高,全线用于装卸线,初期投入工程造价较高。使用年限约10 年,在现场良好管理情况下,可进一步延长其使用期。

整体道床形式主要优点是强度高,设计荷载满足港口自卸汽车,整体性好,表面整洁美观,后期维护比较简单。即使用于通行重车的铁路道口、平过道,其有效使用年限也可达十年以上。强度及耐久性远大于铺面板方案。整体道床结构采用的混凝土强度等级较高,整体道床结构厚度约900 mm,含钢筋量较大,因此工程造价较高。此外,由于整体道床是连续浇筑的钢筋混凝土结构,在软基上如不用桩基等地基处理方案,后续一旦基底出现较大的不均匀沉降,修补较为困难,对地基承载条件和地基处理方式要求比较高。使用年限约15 年,在现场良好管理情况下,仍可进一步延长其使用期[6]。

碎石道床配合钢筋混凝土铺面板、橡胶道口铺面板及整体道床方案,单延米总体造价比约为1:2:2。

3 工程实例

以天津港南疆港区某散货作业线铁路铺面工程为实例,对铺面板结构形式的对比选取做进一步分析。该工程铁路为通用矿石作业线。线路多年前铺设钢筋混凝土铺面板,已经使用多年,在使用过程中铺面板时有损坏,现场多次进行修补,钢轨和轨道条件较差,维修频率较大。随着港口禁止汽运煤集港,港口铁路运输任务将日渐增加,因此对既有铁路的线路翻新、铺面板重新布设工作提上日程。在对装卸线轨道工程翻新改造基础上,对铺面形式进行了方案比选和分析论证。考虑装卸线铺设钢筋混凝土铺面板结构、平过道设为钢筋混凝土整体道口方案,和全线铺设钢筋混凝土整体道床方案两个技术方案进行比选[7]。根据前述优缺点对比,由于对全线轨道设备进行更新,施工期影响基本相同,从铺设效果角度全线铺设整体道床形式更好[5],但是两个方案去除相同的轨道工程等相同投资,全线铺设整体道床方案的工程费用约是装卸线铺面板方案的2 倍,装卸线铺面作业中荷载为清扫车和检修车辆等,重载货车仍要求从原道口(平过道)处通行,在此前提下,采用了第一个方案,即装卸线作业段采用钢筋混凝土铺面板结构,道口(平过道)结合重载车辆特点,采用整体道口设计[3]。在实施中由于轨道设备同时更新,工期允许,将预制铺面板调整为现浇,在施工中严格控制工程质量。

结合实际应用情况,几种不同的铺面形式在本工程得到了相应部分的应用,技术上合理、投资经济,维护了铁路生产作业安全。

4 结语

对于通用散货铁路工程,为码头的提供配套服务。港口铁路运输逐渐增加,装卸车的洒落物会经常覆盖扣件,导致需要经常筛分道砟,更换扣件。设铺面后能有效保护碎石道床,洒落物更容易清理,减少道床、轨道设备维护频率和费用,提高铁路运行中的稳定性,节省维护、清扫时间,在生产中发挥了重要作用。

工程建成后至今约四年,现场管理基本能按照设计荷载使用,装卸线铺面板及整体道口运营条件很好,部分靠近道口处过渡段铺面因重载汽车超荷载转弯、行驶等原因铺面板有破坏,后在不停产的情况下局部将破损的钢筋混凝土铺面拆除,更换为为成品橡胶道口板,保证了生产效率和生产安全,经使用验证,橡胶铺面板的强度和耐久性满足现场重载运输要求。

本工程实施后,减少了铁路装卸线维护频率及费用,增加铁路年作业天约15 d,年节省维护费用约80 万元,保障企业的安全生产,排除安全隐患,为建设平安港口贡献了力量。

结合散货作业的特点,几种不同的铺面形式在本工程得到了相应的应用,可为类似工程的应用提供参考。