输电线路短路电流对埋地管道电位抬升及抑制方法研究

2024-03-21段绍辉宗伟周灵杰阮江军黄道春陈辉荣

段绍辉,宗伟,周灵杰,阮江军,黄道春,陈辉荣

(1.深圳供电局有限公司,广东 深圳 518010; 2.武汉大学 电气与自动化学院,武汉 430072)

0 引 言

随着我国新型城镇化的快速发展,以前人烟稀少的地区现在可能成为新的工业区或居民区,导致出现高压输电线路与埋地输油输气管道接近和交叉跨越的情况,而高压输电线路在发生接地短路故障时在埋地金属管道上产生的电位抬升会对管道安全产生危害[1-2]。以深圳为例,深圳电网范围内110 kV~500 kV高压输电线路与埋地油气管道存在96处临近或交叉跨越,其中按照GB 50545—2010《110kV~750kV架空输电线路设计规范》可知,有34处不满足间隔距离要求,输电线路对埋地油气管道的电磁影响问题日益凸显。

当输电线路发生接地短路故障时,一部分故障电流通过杆塔接地网入地,对埋地金属管道产生阻性耦合影响;另一部分通过架空地线分流,架空地线、导线中流过的电流对埋地金属管道产生感性耦合影响。感性耦合与阻性耦合综合向量即输电线路发生接地短路故障时短路电流在金属管道上产生的电位升,而金属管道与相邻大地间的电位差即管道防腐层的耐受电压[3-4]。在杆塔接地网处,由于故障入地电流导致接地体周围大地电位大幅抬升,而管道防腐层的存在使得金属管道电位相对较低,即此时临近杆塔接地网的管道防腐层将耐受极大电压。特别是当管道防腐层存在凹凸、破损等缺陷时,此电压可能击穿防腐层从而使金属管道与大地腐蚀介质接触,危害管道安全[5-7]。

国内外在输电线路对临近埋地油气管道的影响方面已开展了大量研究工作[8-19],并制定了相应的电磁影响限值标准[20-23],但研究多基于路模型,当埋地管道与杆塔相邻较近时采用等效路的方法使得计算结果存在较大误差。且文献中提出的管道电位升抑制方法大多集中于在管道上增设排流措施,投资大且不切实际。

文中采用CDEGS软件建立架空导/地线-杆塔-接地网-埋地管道一体化电磁场模型,该可以考虑输电线路发生接地短路故障时,故障电流在架空地线上的分流以及通过接地网在大地中散流的过程,计算分析了输电线路与埋地管道临近距离、交叉角度、土壤电阻率、管道参数等因素对金属电位及防腐层耐受电压的影响,并研究管道电位升抑制方法,可为电力部门与石油管道部门提供安全防治参考。

1 架空导/地线-杆塔-接地网-埋地管道一体化模型

1.1 输电线路模型的建立

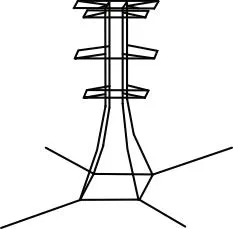

以深圳某220 kV输电线路杆塔为例,在CDEGS中建立实际杆塔模型,按照杆塔几何结构尺寸,采用等周长法按照1:1比例将50 mm×50 mm×7 mm的L型角钢等效为半径15 mm的圆柱形导体,忽略杆塔横元、竖元以及斜元,如图1所示建立简化杆塔模型。考虑到输电线路发生单相接地短路故障时故障相电流为非故障相电流的十几倍至数十倍,因此基本可以忽略非故障相导线对埋地管道的影响,在模型中仅建立一相导线。通过架空地线连接各基杆塔,杆塔接地装置采用根开加射线的形式布置,构建起架空导/地线-杆塔-接地网的一体化模型。

图1 典型杆塔模型示意图

该模型中线路总长32 km,杆塔共计建立81基,档距400 m,塔高40 m,故障相导线对地高度25.87 m,架空地线两端入地并连接0.5 Ω变电站地网等值电阻。接地网为方框10 m,射线15 m圆钢接地网,相对铜的电阻率为10,磁导率636。当地土壤电阻率取300 Ω·m。通过在导线两端施加工频电流并在故障点杆塔采用短导体连接导线与架空地线模拟单相接地短路故障,如图2所示。

图2 架空导/地线-杆塔-接地网一体化模型示意图

当在第10#杆塔发生单相接地短路故障时,导线两端注入工频1 kA的电流,计算得到故障点杆塔通过接地网流入大地的电流为120.42 A,架空地线分流系数0.88,与GB/T 50065—2011《交流电气装置的接地设计规范》中含两条避雷线输电线路单相接地短路故障分流系数推荐值接近。

1.2 埋地管道模型的建立

根据深圳市220 kV济腾甲线10号塔临近埋地燃油(气)管道输电线路杆塔实地调研,该处管道参数如表1所示,金属管道相对电阻率10,相对磁导率300。管道在建设时采用分段牺牲阳极的锌带排流装置,锌带通过电缆与管道相连,通过自身优先发生解离,从而抑制金属管道的腐蚀[12],管道模型如图3所示。

表1 埋地管道参数表

图3 埋地管道模型示意图

1.3 输电线路接地短路对埋地管道电磁影响分析模型

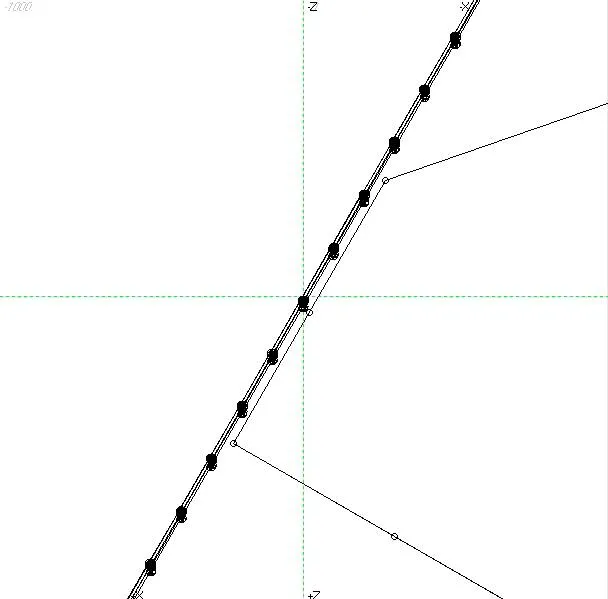

综合以上输电线路模型与埋地管道模型,建立输电线路发生接地短路故障对埋地管道电磁影响分析模型,如图4所示。管道建模长度20 km,中间段与线路平行长度2 km,随后逐渐远离线路,平行段与接地体临近距离为5 m。若在线路正中间杆塔处发生接地短路故障,在故障相两端注入1 kA工频电流,得到管道平行段电位分布如图5所示。

图4 输电线路接地短路对埋地管道电磁影响分析模型

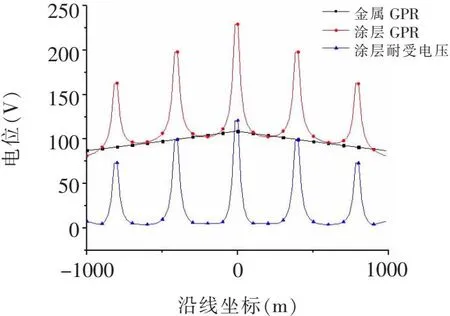

图5 管道电位沿线分布

其中导体段金属GPR即为金属管道电位升,涂层GPR为防腐层外侧大地电位升,涂层耐受电压是金属管道电位与防腐层外侧大地电位差值的绝对值,即防腐层耐受电压。

由于短路点杆塔位于管道平行段的中点,此处杆塔接地网入地电流最大,因此在管道中间处阻性耦合电压最大,同时故障杆塔处避雷线流过的电流最大,在管道中间点感性耦合最强,导致管道中点阻性耦合电压与感性耦合合成向量最大,从而金属管道电位最大值出现于中点处。随着与故障点距离增大,线路对管道的阻性耦合与感性耦合减弱,且由于排流装置的存在,金属管道电位急剧下降。经过管道平行段与远离线路段的拐点处,金属管道电位减小幅度进一步增大。直至管道距离线路足够远时,金属管道电位减小趋势逐渐趋于平缓。

2 输电线路接地短路故障对埋地管道电位升影响计算

2.1 线路与管道临近距离对管道电位升影响

输电线路与埋地管道平行接近,中间杆塔处发生接地短路故障,管道与杆塔接地体在不同间距情况下,金属管道电位峰值与防腐层耐受电压峰值情况如图6所示。可以看出,随着临近增大,管道逐渐远离输电线路,此时管道所受的电磁干扰减小。金属管道电位升与防腐层电压变化趋势相同,但防腐层耐压值随临近距离增大其减小幅度更明显,在土壤电阻率取300 Ω·m,此模型下在临近距离为7 m时管道电位升与防腐层耐压值近似相等。

图6 管道峰值电位随间距变化关系

在临近距离为1 m时,管道电位峰值为1.73 kV,防腐层耐压峰值2.50 kV;在临近距离为5 m时,管道电位峰值为1.63 kV,防腐层耐压峰值1.81 kV;根据GB 50545—2010《110 kV~750 kV架空输电线路设计规范》可知,220 kV输电线路杆塔接地体与管道临近距离为5 m,若实际杆塔接地体与管道临近距离仅1 m,此时管道上电位升是国家标准规定距离下电位升的106%,防腐层耐压是国家标准规定距离下电压值的144%,可以看出临近距离对防腐层耐压的影响相对严重。

鉴于国家标准GB 50545—2010中对于输电线路杆塔接地体与管道临近距离在施工空间充足情况时,临近距离要求不小于杆塔塔高,施工空间受限时,220 kV线路临近距离不小于5 m。因此,在设计输电线路时需严格调研拟规划地区地下管线,尽量避开管线走廊。对于已建工程,则需针对输电线路杆塔施加管道电位升的抑制措施降低管道所受电磁影响。

2.2 线路与管道交叉角度对管道电位影响

管道与线路交叉示意图如图7所示。

图7 管道与线路交叉示意图

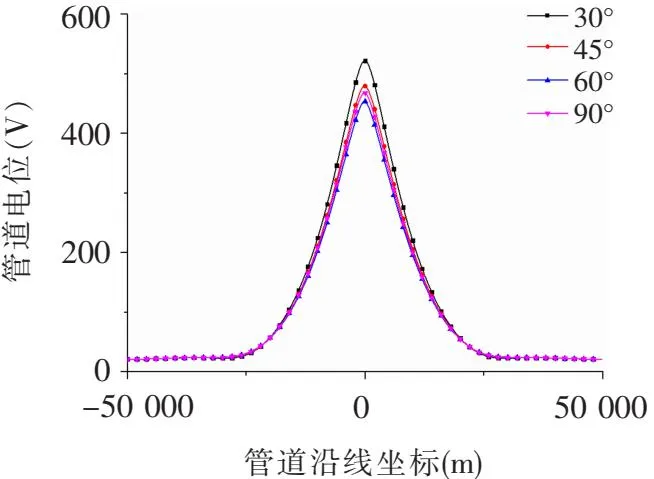

其中d为故障杆塔接地体至埋地管道最短距离,α为线路与管道交叉角度。保持雷击杆塔接地体至埋地管道最短距离d为5 m不变,改变两者交叉角度α。管道与线路交叉角度变化下管道电位分布如图8所示,跨越角度为30°时,管道电位峰值为522.5 V,防腐层耐压峰值1 961.5 V;跨越角度为60°时,管道电位峰值为454.3 V,防腐层耐压峰值1 476.5 V。在仅考虑跨越角度30°、45°、60°、90°时,在30°情况下金属管道电位与防腐层耐受电压达到最大,在60°时最小。整体幅值顺序为E30>E45>E90>E60,随交叉角度增大管道电位升呈现先减小后增大趋势。

图8 管道与线路交叉角度变化下管道电位分布

因此,线路与管道在交叉角度小时管道电位升更大,验证了GB/T 21447《钢质管道外腐蚀控制规范》中高压交流输电线路与埋地管道间交叉角度不宜小于55°的规定。

2.3 土壤电阻率对管道电位影响

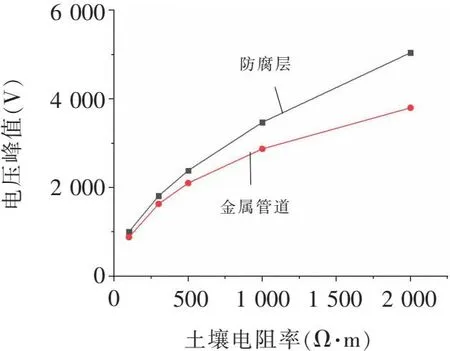

输电线路与埋地管道相互平行,两者相距5 m。分别取土壤电阻率100 Ω·m、300 Ω·m、500 Ω·m、1 000 Ω·m、2 000 Ω·m进行计算。图9给出了管道峰值电位随土壤电阻率变化关系。

图9 管道峰值电位随土壤电阻率变化关系

可以得出:随着土壤电阻率的增大,管道电位也相应变大。在土壤电阻率为100 Ω·m时,金属管道电位峰值为881.25 V,防腐层耐压峰值1.005 kV;在土壤电阻率为1 000 Ω·m时,金属管道电位峰值为2.87 kV,防腐层耐压峰值3.47 kV;土壤电阻率1 000 Ω·m相对100 Ω·m管道金属电位升增大226%,防腐层耐受电压增大244%,增幅显著。通过对深圳城市地区300多基输电线路杆塔调研可知,81%杆塔所在地表层土壤电阻率在50 Ω·m~500 Ω·m区间,15%杆塔表层土壤电阻率在500 Ω·m~1 000 Ω·m间,仅4%杆塔表层土壤电阻率大于1 000 Ω·m。因此,若考虑最大限度降低线路故障对管道的干扰,在设计输电线路时可尽量走低土壤电阻率走廊。若线路与管道工程已建成,则考虑在接地装置改造时将接地体引向土壤电阻率小的地方,同时可利用城市建筑地网散流,即将接地体朝向建筑进行敷设。

2.4 管道参数对电位影响

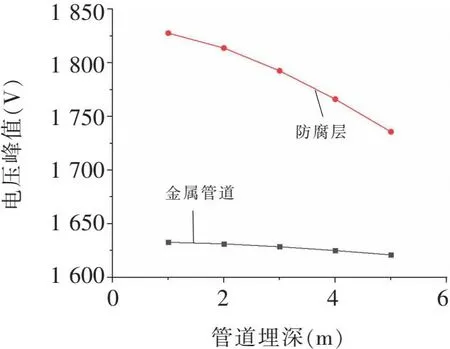

输电线路与埋地管道相互平行,两者相距5 m。管道埋设深度分别取1 m、2 m、3 m、4 m、5 m,管道峰值电位随埋深变化如图10所示。管道电位随埋深增大有一定减小,但减小幅度可忽略不计,埋深5 m相对埋深1 m的防腐层电压降低5%,考虑到实际工程中管道埋深一般不超过5 m,因此基本可以忽略管道埋深对管道电位升的影响。

图10 管道峰值电位随埋深变化关系

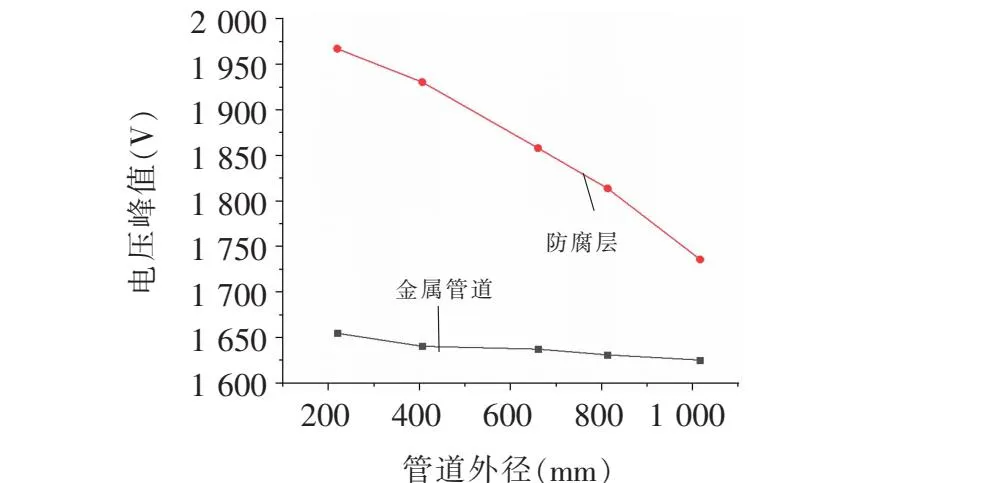

保证管道埋深不变,改变管道外径,分别计算外径219 mm、408 mm、660 mm、813 mm、1 016 mm下管道电位峰值,计算结果如图11所示。管道外径为219 mm时,管道电位峰值为1.65 kV,防腐层耐压峰值1.97 kV;管道外径为1 016 mm时,管道电位峰值为1.62 kV,防腐层耐压峰值1.73 kV;管道外径219 mm时电位升是外径为1 016 mm电位升的102%,外径219mm时防腐层耐压为外径1 016 mm的114%,可以看出外径对防腐层耐压值影响更显著。

图11 管道峰值电位随外径变化关系

3 实际输电线路管道电位升抑制方法研究

3.1 线路杆塔环境

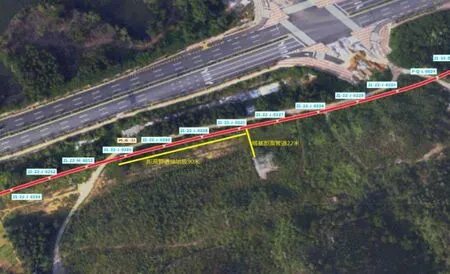

以深圳电网220 kV济腾甲线为例,进行管道电位升抑制措施工程设计。220 kV济腾甲线10号塔位于高速公路旁,线路杆塔周围环境如图12所示。邻近埋地金属管道为深圳市燃气集团股份有限公司管辖的燃气管道,以26°角接近输电线路并与线路平行长约600 m,随后逐渐远离线路;管道参数经调研外径813 mm,埋深2 m,防腐层类型为3层PE,厚度为3 mm。实测得杆塔塔脚距离埋地管道22 m,而接地体与埋地管道距离最近处仅2 m,小于国家标准规定此电压等级下临近距离5 m的要求;该处杆塔土壤电阻率经测量为463.2 Ω·m。

图12 线路杆塔周围环境

3.2 抑制措施成效

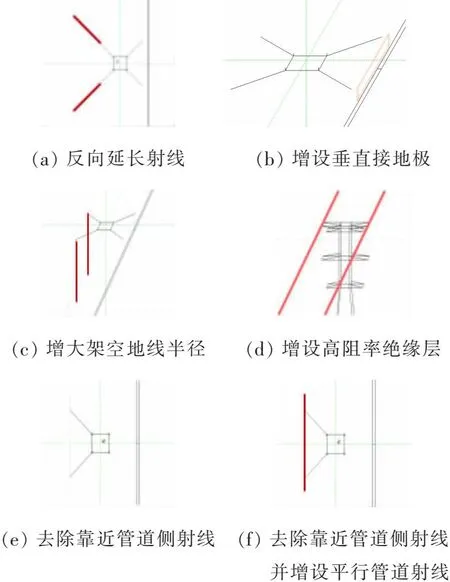

主要考虑的抑制措施分为以下几种,如图13所示。

图13 抑制措施示意图

施加以上抑制措施后管道电位升计算结果如表2所示。

表2 施加各抑制措施管道电位计算结果

由表2可以看出,反向延长射线或增设垂直接地极时,杆塔接地电阻减小,此时故障入地电流增大,反而导致管道所受阻性耦合影响更加严重。通过增大接地电阻的方法可以抑制故障入地电流幅值从而降低管道电位升,但接地电阻的增大又会使杆塔防雷水平降低,从而增加杆塔遭受雷击的风险,因此单独延长射线的方法不可取。

增大架空地线的半径可减小避雷线电阻从而使更多故障电流沿避雷线分流,这种方法通过增大避雷线分流系数使管道电位升得以限制。因此,在设计线路时在保证线路安全前提下选取半径大的地线或光纤复合架空地线可使管道电位升得到抑制,但此方法对于已建工程投资太大,因此不可取。

在接地体与管道间布置高电阻率绝缘层可较大幅度降低防腐层耐受电压,但其对于降低金属管道电位幅并不明显,且该措施需至少挖掘长40 m、深3 m、宽0.3 m的沟道进行绝缘层安置,投资大且实际操作不现实。

最有效措施是去除靠近管道一侧的两根射线,此时流向管道的故障电流大幅减小,从而使管道所受阻性耦合影响减小。去除靠近管道一侧射线后,在剩余两射线末端增补40 m长平行管道射线保证杆塔接地电阻不大于原来值,此时金属管道电位相对无措施时降低22.7%,防腐层耐受电压降低24.1%,两者均降至国家标准规定距离计算值以下。根据杆塔所处位置来看,此改造措施拥有足够的可施工空间。同时从投资经济性角度考量,通常直径为12 mm的圆钢接地体材料价格为15 元/m,40 m材料费共计600元。2名工人2天即可完成40 m长沟渠的挖掘以及圆钢接地体材料的敷设连接,以1人1天300元计,人工费共计1 200元。再计及其他材料运输费等费用,每基杆塔的改造成本不超过3 000元,改造投资成本低。因此本措施为经济有效的管道电位升抑制方法,具有普适性,适合在其他类似情况下的对杆塔接地装置进行推广改造。

4 结束语

(1)建立了架空导/地线-杆塔-接地网一体化分析模型,可考虑输电线路发生接地短路故障时故障电流经架空地线的分流、经接地体在土壤中的散流过程。

(2)基于架空导/地线-杆塔-接地网一体化分析模型,研究了输电线路发生接地短路故障埋地金属管道电位升与防腐层耐受电压计算方法,研究了不同因素影响下管道电位升变化规律。经计算分析可得:管道峰值电位随着远离故障杆塔而迅速降低;当输电线路与埋地管道交叉跨越时,管道峰值电位随着交叉角度的增大先减小后变大,在55°附近达到最小值;高土壤电阻率下短路电流向接地装置散流困难,架空地线分流作用增强,随着土壤电阻率的增大,管道电位也相应变大,故在选择杆塔与管道布线位置时,可选择土壤电阻率较低地区使两者平行接近或交叉跨越。管道埋深、外径的变化对管道金属电位与防腐层耐受电压影响较小,考虑实际工程中管道外径与埋深变化范围小,因此管道参数对金属管道电位升与防腐层耐受电压影响基本可以忽略不计。

(3)针对管道电位升的抑制措施开展讨论,结果表明在管道与杆塔接地体临近距离较近的情况下,采用延长管道与接地体间电气距离,即通过接地装置改造使接地体远离管道是最有效、成本低、可操作性强的措施。其他抑制措施虽有一定降低管道电位效果,但大多投资大且不切实际。