油田集输管道腐蚀特性及防腐技术研究*

2024-03-21顾晓敏

李 娟,陈 莉,顾晓敏

(长庆油田 第四采油厂,宁夏 银川 750000)

随着我国油气资源勘探开发进程的不断加快,对油气集输管道的建设需求也在逐年增加[1-3]。原油或者天然气集输管道在经过长时间运行之后,极容易受外部因素和内部因素的影响而出现严重的腐蚀现象,集输管道的腐蚀不仅会对油田的正常生产造成影响,还可能引发严重的安全事故和环境污染问题,造成比较恶劣的影响[4-8]。因此,对油田集输管道的腐蚀特性进行分析,并有针对性的研究合适的防腐蚀技术措施具有十分重要的现实意义[9-11]。

西部某油田集输管道输送的介质为油水混合物,其含水率较高(通常在60%以上),并且其中含有一定量的CO2和H2S 等酸性气体,Cl-含量也比较高,存在管道腐蚀的风险。该油田Y-1 段集输管道的材质为20G 碳钢,管道长度为40km,管道规格为DN500,壁厚为8.18mm。经过一段时间的安全运行之后,通过非开挖检测结果显示,目标集输管道出现了多处风险点位,具有较为严重的腐蚀穿孔风险,需要对其采取针对性的防腐蚀措施,以避免管道腐蚀穿孔而影响油田的正常安全生产[12-15]。因此,本文以目标油田集输管道钢材和所输送的介质为研究对象,采用高温高压动态腐蚀实验装置开展了集输管道腐蚀特性分析研究,主要考察了实验温度、腐蚀介质pH 值、CO2含量、H2S 含量以及Cl-含量对钢片腐蚀速率的影响,并优选出了性能优良的缓蚀剂,为该油田集输管道的安全高效运行提供技术支持。

1 实验部分

1.1 主要材料及仪器

腐蚀实验用介质为目标油田采出液(含水率为72%);腐蚀实验用钢片采用目标油田现场集输管道钢材加工而成(材质为20G 碳钢,尺寸为50mm×10mm×3mm);NaCl、丙酮、FeS、浓H2SO4、浓HCl、NaOH,均为分析纯,国药集团化学试剂有限公司;高纯CO2(99.99% 宁夏国丰气体销售有限公司);缓蚀剂WE-T、HXR-1、UTR-1 和HY-2,均为实验室自制。

MST6-DFY-3 型高温高压动态腐蚀实验装置(北京东方化玻科技有限公司);ZA305AS 型电子分析天平(上海赞维衡器有限公司);PHS-3C 型pH 计(济南欧莱博电子商务有限公司)。

1.2 实验方法

采用挂片失重法对目标油田集输管道腐蚀特性进行了研究,腐蚀实验用仪器为高温高压动态腐蚀实验装置,腐蚀实验流速均为2.5m·s-1,腐蚀实验时间均为72h,实验钢片的处理及数据分析参照标准NACE RP-0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》进行,腐蚀速率的计算见公式(1)。

式中 V:钢片的腐蚀速率,mm·a-1;K:计算常数,87600;W1:钢片腐蚀前的质量,g;W2:钢片腐蚀后的质量,g;S:钢片的表面积,cm2;t:腐蚀实验时间,h;ρ:钢片的密度,g·cm-3。

2 结果与讨论

2.1 油田集输管道腐蚀特性研究

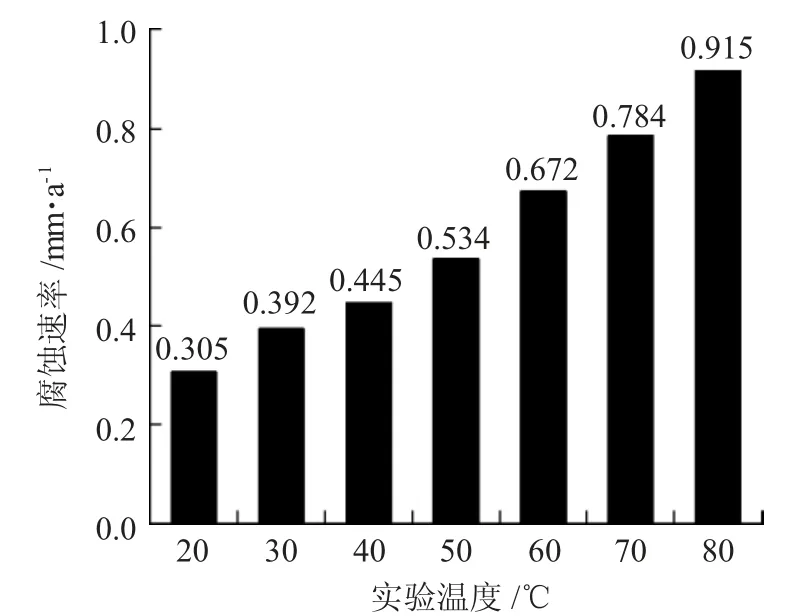

2.1.1 实验温度对腐蚀速率的影响 按照1.2 中的实验方法,在腐蚀介质的pH 值为6.5、CO2分压为0.2MPa、H2S 分压为0.02MPa、Cl-含量为50000mg·L-1的条件下,考察腐蚀实验温度对钢片腐蚀速率的影响,实验结果见图1。

图1 实验温度对腐蚀速率的影响Fig.1 Effect of experimental temperature on corrosion rate

由图1 可见,随着实验温度的不断升高,钢片的腐蚀速率呈现出逐渐增大的趋势。当实验温度为20℃时,腐蚀速率为0.305mm·a-1,而当实验温度升高至80℃时,腐蚀速率则增大至0.915mm·a-1。实验温度越高,腐蚀速度越大。这是由于当温度较高时,金属在实验介质中的溶解反应速度较快,生成的腐蚀产物较多,并且分布较为不均匀,无法对未发生腐蚀反应的金属产生良好的保护作用,造成腐蚀速率的进一步增大。因此,在油田管道集输的过程中应尽可能的降低流体的温度,以减小其对管道的腐蚀速率,由于目标油田集输管道内输送的流体温度一般在50~70℃之间,因此,选择实验温度为60℃继续进行下一步的实验。

2.1.2 pH 值对腐蚀速率的影响 在实验温度为60℃、CO2分压为0.2MPa,H2S 分压为0.02MPa、Cl-含量为50000mg·L-1的条件下,考察腐蚀介质pH 值对钢片腐蚀速率的影响,实验结果见图2。

图2 腐蚀介质pH 值对腐蚀速率的影响Fig.2 Effect of pH value of corrosive media on corrosion rate

由图2 可见,随着腐蚀介质pH 值的不断升高,钢片的腐蚀速率呈现出逐渐减小的趋势。当腐蚀介质的pH 值为5.0 时,腐蚀速率可达到0.796mm·a-1,而当腐蚀介质的pH 值升高至8.0 时,腐蚀速率可以减小至0.557mm·a-1。腐蚀介质的pH 值越高,腐蚀速率越小。这是由于当腐蚀介质为酸性时,所产生的腐蚀产物主要以Fe9S8为主,对金属基体的保护作用较差;另一方面,当腐蚀介质的酸性较强时,产生的腐蚀产物又容易发生部分溶解,使其无法对未产生腐蚀的金属基体产生有效的保护,从而导致腐蚀速率增大。因此,应尽可能的提高集输流体的pH 值,以减弱其对管道的腐蚀作用,由于目标油田集输管道内输送的流体pH 值为6.5 左右,因此,选择pH值为6.5 继续进行下一步的实验。

2.1.3 CO2含量对腐蚀速率的影响 在实验温度为60℃、腐蚀介质的pH 值为6.5、H2S 分压为0.02MPa、Cl-含量为50000mg·L-1的条件下,考察CO2含量对钢片腐蚀速率的影响,实验结果见图3。

图3 CO2 含量对腐蚀速率的影响Fig.3 Effect of CO2 content on corrosion rate

由图3 可见,随着腐蚀介质中CO2含量的不断升高,钢片的腐蚀速率呈现出逐渐增大的趋势。当腐蚀介质中不含CO2时,钢片的腐蚀速率仅为0.381mm·a-1,而当腐蚀介质中的CO2含量达到0.6MPa 时,腐蚀速率则增大至1.057mm·a-1,CO2含量的多少对钢片腐蚀速率的影响较大。这是由于CO2的含量越高,腐蚀介质的pH 值往往越低,由2.1.2 中的结果可知,pH 值越低,钢片的腐蚀速率就越大;另外,腐蚀介质中CO2的含量越高,所形成的腐蚀产物则越疏松,并且不能连续均匀的覆盖在钢片表面,使钢片的腐蚀速率有所增大。因此,为了降低管道的腐蚀速率,应尽可能的减少集输流体中CO2的含量。由于目标油田集输管道内输送流体中CO2的含量为0.2MPa 左右,因此,选择CO2的含量为0.2MPa 继续进行下一步的实验。

2.1.4 H2S 含量对腐蚀速率的影响 在实验温度为60℃、腐蚀介质的pH 值为6.5、CO2分压为0.2MPa、Cl-含量为50000mg·L-1的条件下,考察H2S 含量对钢片腐蚀速率的影响,实验结果见图4。

图4 H2S 含量对腐蚀速率的影响Fig.4 Effect of H2S content on corrosion rate

由图4 可见,随着腐蚀介质中H2S 含量的不断升高,钢片的腐蚀速率呈现出逐渐增大的趋势。当腐蚀介质中不含H2S 时,钢片的腐蚀速率仅为0.316mm·a-1,而当腐蚀介质中的H2S 含量达到0.06MPa 时,腐蚀速率则增大至1.368mm·a-1,H2S 含量的多少对钢片腐蚀速率的影响更大,少量的H2S引入就能使钢片的腐蚀速率迅速增大。这是由于H2S 溶于水中后通常会发生电离,使溶液呈酸性,进而增大金属的腐蚀速率;另外,H2S 的存在还会导致金属钢材发生严重的电化学腐蚀和氢致开裂作用,使金属管道易产生脆化或者开裂现象,降低其使用寿命。因此,为了降低集输管道的腐蚀速率,延长其使用寿命,应尽可能的除去集输流体中的H2S。由于目标油田集输管道内输送流体中H2S 的含量为0.02MPa 左右,因此,选择H2S 的含量为0.02MPa 继续进行下一步的实验。

2.1.5 Cl-含量对腐蚀速率的影响 在实验温度为60℃、腐蚀介质的pH 值为6.5、CO2分压为0.2MPa、H2S 分压为0.02MPa 的条件下,考察Cl-含量对钢片腐蚀速率的影响,实验结果见图5。

图5 Cl-含量对腐蚀速率的影响Fig.5 Effect of chloride ion content on corrosion rate

由图5 可见,随着腐蚀介质中Cl-含量的不断升高,钢片的腐蚀速率呈现出逐渐增大的趋势。当腐蚀介质中不含Cl-时,钢片的腐蚀速率仅为0.224mm·a-1,而当腐蚀介质中的Cl-含量达到70000mg·L-1时,腐蚀速率则增大至0.842mm·a-1,Cl-含量的多少对钢片腐蚀速率的影响也比较大。这是由于Cl-的半径较小,穿透能力较强,腐蚀介质中Cl-的含量较多时,容易使金属基体产生快速的腐蚀,增大其腐蚀速率;另外,Cl-对金属基体表面产生的腐蚀产物的形态影响较大,Cl-含量较高时,使腐蚀产物之间的结合较为松散,不能有效保护金属基体,造成腐蚀速率的增大。因此,为了降低管道的腐蚀速率,应尽可能的降低集输流体中的Cl-含量。

2.2 油田集输管道防腐蚀技术研究

由2.1 中集输管道腐蚀特性分析结果可知,目标油田集输管道产生腐蚀的主要原因是集输流体的温度较高,集输介质中含有一定量的CO2和H2S,并且其中的Cl-含量较高,集输管道经过长时间的运行之后腐蚀问题较为严重。由于采用更换集输管道或者使用防腐涂层等防腐蚀措施的施工难度较大,并且成本较高。因此,室内针对此问题开展了在集输介质中投加缓蚀剂的防腐蚀技术研究,分别考察了不同类型缓蚀剂以及不同缓蚀剂加量下的防腐蚀效果。

图6 为不同类型缓蚀剂的防腐蚀效果,缓蚀剂的加量均为50mg·L-1,其中实验温度均为60℃,腐蚀介质的pH 值均为6.5,CO2分压均为0.2MPa,H2S分压均为0.02MPa,Cl-含量均为50000mg·L-1。

图6 不同类型缓蚀剂的防腐蚀效果Fig.6 The anti-corrosion effect of different types of corrosion inhibitors

由图6 可见,不同类型缓蚀剂的加入均能有效降低目标油田集输管道钢片的腐蚀速率,其中缓蚀剂HXR-1 的防腐蚀效果最好,当其加量为50mg·L-1时,即可使钢片的腐蚀速率降低至0.081mm·a-1,与空白未添加缓蚀剂时的0.672mm·a-1相比,腐蚀速率降低了87.95%。但根据标准NACE RP-0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》中的规定,此时钢片的腐蚀程度仍为“中度腐蚀”,因此,需要对缓蚀剂HXR-1 的加量进行进一步的优化。

图7 为缓蚀剂HXR-1 在不同加量下的防腐蚀效果,其中实验温度均为60℃,腐蚀介质的pH 值均为 6.5,CO2分压均为 0.2MPa,H2S 分压均为0.02MPa,Cl-含量均为50000mg·L-1。

图7 缓蚀剂HXR-1 加量对腐蚀速率的影响Fig.7 Effect of the dosage of corrosion inhibitor HXR-1 on the corrosion rate

由图7 可见,随着缓蚀剂HXR-1 加量的不断增大,目标油田集输管道钢片的腐蚀速率呈现出逐渐减小的趋势。当缓蚀剂HXR-1 的加量为80mg·L-1时,钢片的腐蚀速率即可以减小至0.022mm·a-1,小于0.025mm·a-1,与空白组实验结果相比,腐蚀速率降低了96.73%。腐蚀程度达到了标准NACE RP-0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》中规定的“轻度腐蚀”标准,起到了良好的防腐蚀效果。再继续增大缓蚀剂HXR-1 的加量,钢片的腐蚀速率继续降低的幅度逐渐减缓。因此,综合考虑防腐蚀效果和经济成本等因素,推荐缓蚀剂HXR-1 的最佳加量为80mg·L-1。

3 结论

(1)油田集输管道腐蚀特性研究结果表明,实验温度越高、腐蚀介质中CO2、H2S 和Cl-的含量越高,钢片的腐蚀速率就越大,而腐蚀介质的pH 值越高,腐蚀速率则越小。当实验温度为60℃,腐蚀介质的pH值为6.5、CO2分压为0.2MPa、H2S 分压为0.02MPa、Cl-含量为50000mg·L-1时,腐蚀速率为0.672mm·a-1,腐蚀比较严重。

(2)不同类型的缓蚀剂均能有效降低钢片的腐蚀速率,其中缓蚀剂HXR-1 的效果最好,当其加量为80mg·L-1时,可使腐蚀速率降低至0.022mm·a-1,与未添加缓蚀剂时相比腐蚀速率降低了96.73%。投加缓蚀剂HXR-1 能够有效降低目标油田集输管道的腐蚀速率,延长其使用寿命。