大型原油储罐腐蚀原因分析及防护对策研究

2024-03-20张伟

张 伟

(中国石油化工股份有限公司西北油田分公司采油二厂油气处理部,新疆 巴音郭楞蒙古自治州 841600)

0 引言

腐蚀问题是影响大型原油储罐结构稳定性的主要原因,受存储原油介质成分的影响,水及腐蚀性无机盐、氯氮化物等杂质的长期作用会使罐体尤其是储罐底板发生电化学腐蚀。原油大面积腐蚀泄露不仅会造成环境污染,还会造成火灾等安全隐患,因此必须采用有效的防腐措施,减缓罐体腐蚀速率,保持罐体结构稳定性。本文通过对比阴极保护法中牺牲阳极埋藏法、恒电位仪运行法下的防腐效果,得出底板最优防腐方式,利用监控电压的分布对罐体进行智能电位补偿使其始终保持在阴极保护范围内,达到最优防腐效果。

1 储罐现有防腐措施分析

1)储罐不锈钢底板。通过对现有储备库、输油处大型原油储罐进行底板材质分析,发现多数储罐均采用Q235A、Q235B、Q345 等碳素钢材质,在一般土壤环境及存储介质下具备较强的耐腐蚀性。

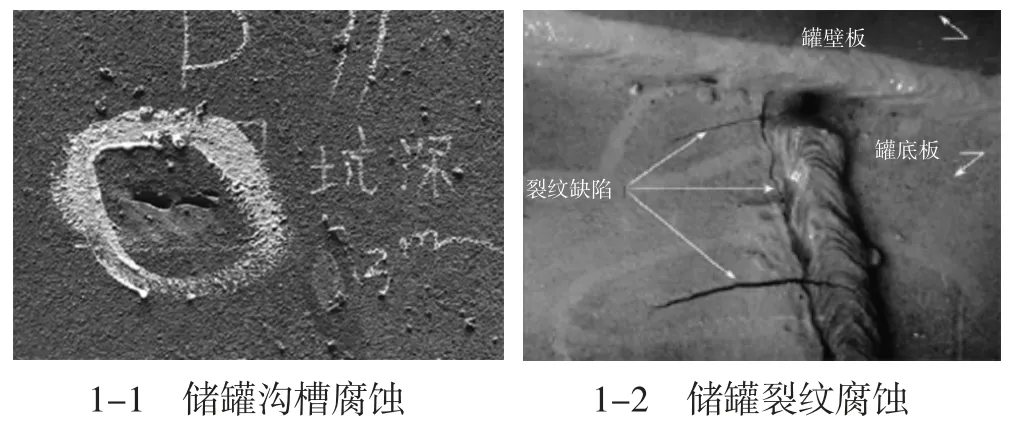

2)涂料防护。涂层方式模式通常会在罐体底板喷涂覆盖环氧富锌底漆及面漆,这种涂料附着力强同时对水、光和热抵抗力较强,耐腐蚀效果较好。然后涂层因喷涂不当或老化的影响会产生裂纹、沟槽缺陷暴露出金属表层,从而与介质中电解质杂质形成腐蚀电池加剧该处的腐蚀速率,因此单纯使用涂料防护无法得到有效防腐效果。

3)阴极保护法。阴极保护是应用广泛的防腐方法,当裂纹沟槽缺陷暴露出金属表层时,牺牲阳极侧将提供保护电流,减缓暴露处腐蚀速率,阳极大多选用铝合金材质。但单纯使用阴极保护法,大面积的金属层腐蚀会加剧阳极牺牲速率,频繁更换阳极无法达到有效防护效果,因此必须采用防腐涂层加阴极保护方法进行联合防腐,延长储罐维护周期,减缓储罐腐蚀速率。

2 原油储罐底板腐蚀机理分析

储罐的长期放置会因重力作用,在底部积聚含大量腐蚀物质的沉积电解质水溶液,包括氯离子、硫酸盐离子、氢元素等存在使溶液呈弱酸性,长时间与罐体底板接触加剧了底板的腐蚀速率。

2.1 酸氢腐蚀

沉积电解质水溶液处于一种弱酸性环境中,易在裂缝富集发生裂缝腐蚀加快金属腐蚀速率,或在焊缝等区域发生点蚀产生沟槽,如图1 所示。主要化学反应式为式(1)和式(2):

图1 储罐底部主要腐蚀形式

同样,在沉积电解质水溶液中富含大量H2S,在水环境中的电离作用下,会在储罐底部焊缝、裂纹等处金属渗透富集,造成金属氢脆现象产生裂纹,主要化学反应式为式(3)—式(5):

2.2 厌氧菌及土壤腐蚀

储罐底部由于自身的厌氧环境和有机物的存在,使硫酸盐还原菌SRB 在储罐底部滋生,加剧罐体腐蚀,这种腐蚀特点以杯状点蚀形式在罐体底板显示出来,具体化学反应式为式(6)—式(8):

在原油储罐底部通常不与土壤环境直接接触,但长期灰尘雨水侵入底部支柱,很容易使支柱与底板间产生缝隙造成阴极保护屏蔽,或形成土壤接触环境,处于一种低电阻率腐蚀环境中。土壤腐蚀形式以点蚀局部腐蚀为主,一般2 m 以浅的土壤电阻率小于20 Ω·m 时,就会表现出很强的腐蚀性[1]。

2.3 电化学腐蚀

雨水或地下水沿底部支护裂隙向储罐底板侵蚀过程中,就会产生电化学腐蚀现象,尤其是因底板与支护结构间焊缝涂料不均不易维护修理,腐蚀更为严重。同时原油储罐不均匀下沉也会使底部产生一种氧浓差氛围,使中心部分因氧气含量少成为阳极易发生腐蚀,电化学腐蚀模式以坑蚀为主[2]。

3 阴极保护法对比分析

当前原油储罐均安装有阴极保护结构,对储备库阴极保护储罐进行调差统计,其中阴极保护的最高电位达到-0.13 V、最低电位达到-1.76 V,在统计的100 座储罐当中偏离正常范围的占总数30%,高于-0.85 V 的18 座,低于-1.2 V 的12 座,从所统计储罐底部阴极保护电压分布数据来看,测试电位电位不达标情况较多,电位数值无法满足阴极保护要求,因此保护效果较差。

3.1 牺牲阳极埋藏模式与恒电位仪运行模式下保护效果分析

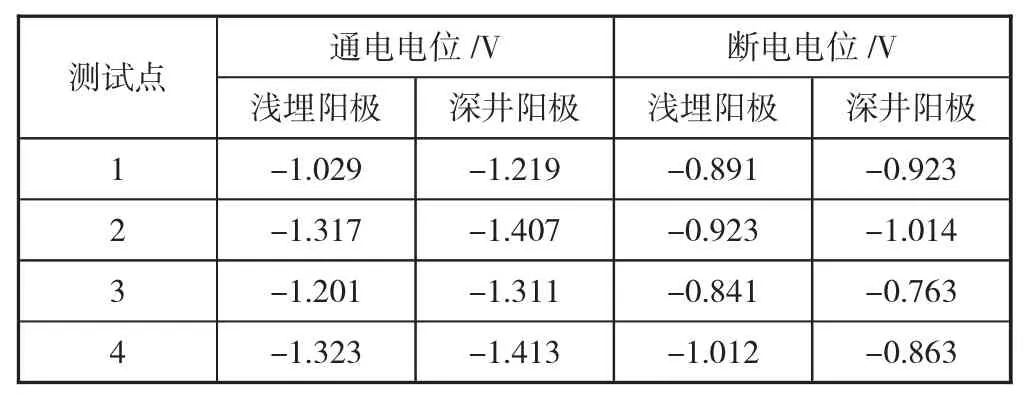

1)为了分析两种阴极保护法对阴极储罐的保护效果,对两种方案下储罐通断电位进行检测测试,具体结果如表1 所示[3]。从表1 数据可以看出,牺牲阳极埋藏模式及恒电位仪运行模式下电位相差并不明显。但可以看出,采用上述两种常规阴极保护模式下,原油储罐各检测点位的电位差分布不均衡,也即存在着欠保护及过保护的区域,无法实现对原油储罐的均衡保护效果。

表1 不同埋深测试点下阴极保护电位测试

2)同时将恒电位仪运行模式更换为恒断电模式,再次测试电位差进行检测对比,结果如表2 所示[4]。从表2 数据可以看出,同样两者电位无显著差异。但仍可以看出,采用上述两种常规阴极保护模式下,原油储罐各检测点位的电位差分布仍不均衡,也即存在着欠保护及过保护的区域,无法实现对原油储罐的均衡保护效果,在后续长期腐蚀作用下,储罐仍会出现局部腐蚀现象。但同时可以确定,采用阴极保护法对原油储罐进行保护时,常规阴极保护模式对储罐的保护效果类似,并不存在显著差异。

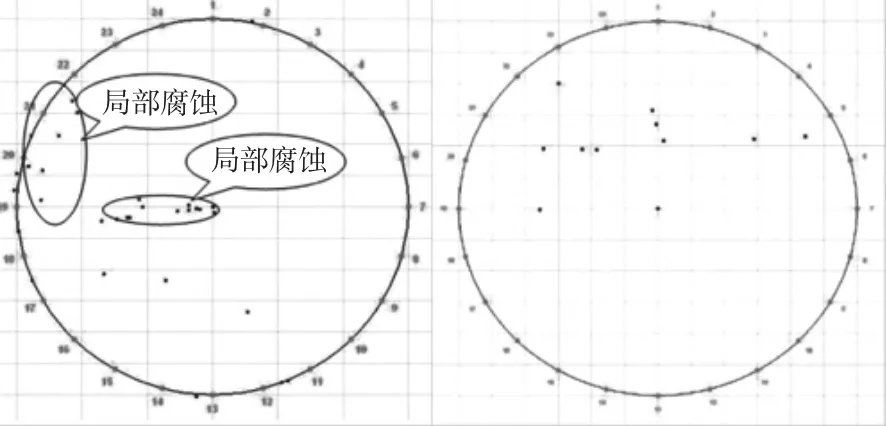

3.2 智能同步恒断电电位恒电位仪保护效果分析

通过上述测试结果可以看出,常规阴极保护法效果类似同时各测试点电位分布仍不均衡,无法起到对储罐的有效保护效果。因此拟安装电位监测装置与智能同步恒断电电位恒电位仪进行同步使用,将原油储罐电位保持在-0.85~-1.2 V 这一均衡电位区域之间,从而对储罐底板进行保护。同时利用声发射检测技术对该运行模式下保护效果进行分析,具体如图2 所示[5]。其中图2 左侧显示常规恒断电电位恒电位仪保护效果下原油储罐检测声发射信号,可以明显看出点位积聚现象,即出现局部腐蚀的情况;而图2 右侧显示采用智能同步恒断电电位恒电位仪保护下的原油储罐,声发射检测信号相对分散,也即该保护模式下的原油储罐底板保护效果较好。

图2 恒电位仪保护模式声发射检测信号对比

4 结语

通过调查大型原油储罐底板沉积水腐蚀物成分、土壤电阻率等,分析储罐腐蚀原因,对应提出涂料防腐、阴极保护联合防护对策。但现有阴极保护法运行模式下储罐电压分布并不均匀,无法进行智能补偿,因此提出一种新型阴极保护方法。通过对比两种恒电位仪保护模式下的声发射检测信号,对原油储罐的防腐效果进行检验,结果显示采用智能同步恒断电位仪防腐措施的储罐阴极保护效果显著,有效降低了储罐底板腐蚀速率,降低了维护成本。