SJ100G 型分油机排渣口漏油故障的解决方法

2024-03-20程彦富

程彦富

(广西蓝天航空职业学院航空工程学院,广西来宾 546100)

0 引言

分油机是现代柴油机动力远洋船舶的重要设备,用来分离燃油(润滑油)中的水分和杂质,为主机净化燃油(润滑油)。分油机的安全运行对船舶主机乃至整个船舶对至关重要。目前大型船舶主要装配的分油机有ALFA-LAVAL 和MITSUBISHI 两种类型,大多数船舶工程师和学者对ALFA-LAVAL 原理及故障处理分析很多,而对MITSUBISHI 类型分油机故障分析较少。本文结合MITSUBISHI SJ100G 型分油机的工作原理,详细描述解决方案,指导轮机员能够快速应对此类问题,从而保证船舶安全运行。

1 分油机的主要机构及排渣原理

1.1 主要机构

MITSUBISHI SJ100G 型分油机由马达通过摩擦片传递动力给横轴,与ALFA-LAVAL 系列分油机通过皮带传递动力作用一致,都是设计为柔性驱动。柔性驱动可以保护分油机的机械传动机构,也可以防止马达过载和齿轮磨损过快。横轴上的螺旋齿轮与立轴连接,带动立轴转动,从而带动立轴上部的分离筒转到,对分离筒内的燃油(滑油)进行分离。

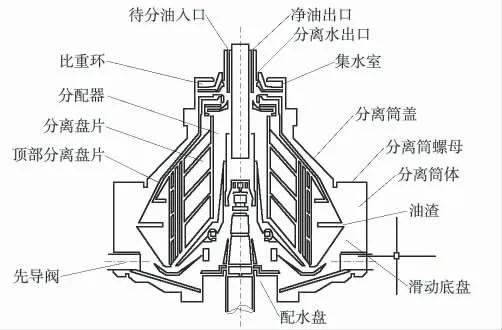

分油机的结构如图1 所示:分离筒是分油机的核心部件,分离筒和筒盖通过螺纹连接紧固在一起;分离筒内有分离盘组,分离盘组按出厂顺序放在配油器上;在水压作用力下,配油器下方的滑动底盘和分离筒盖将分离筒形成一个密封空间。

图1 分油机结构

待分离燃油(滑油)通过配油器进入分离室,在分离筒高速旋转的离心力和分离盘片的弹力作用下,待分离油液通过分离盘片上的小孔上浮并由于密度的不同开始分离,密度大的杂质和水向外移动,密度小的油通过分离盘片间的缝隙向上向内移动。在分离筒的高速旋转下,待分离油液在质点的分离速度满足:

式中 v——点分离速度,m/s

Δρ——杂质与纯油的密度差,kg/m3

γ——燃油动力黏度,Pa·s

d——杂质直径,m

ω——分离盘转动角速度,rad/s

R——分离盘半径,m

在高速旋转下,由于密度不同,杂质和燃油被分开,密度较大的杂质移向分离筒边缘、密度小的处于中间。被分离的油液进入集油室,通过向心叶轮从出油管排出。被分离出的水通过分离筒顶盖和分离盘顶盖之间的间隙进入集水室,通过向心叶轮从排水管排出。集水室和集油室通过比重环隔开,油水接触处为有水分界面,比重环是控制油水分界面的重要部件。被分出的杂质被堆积在分离室的边缘,排渣时滑动底盘下水压迅速减小、滑动底盘下移,油渣迅速被排出。

分离筒外侧有密封水出口,该出口有先导阀密封。分油时,先导阀在离心力作用下坐落于阀座上,工作水聚集在滑动底盘下边,通过水压将滑动底盘顶起,使滑动底盘与分离筒下边缘的住密封环挤压,实现密封。

1.2 排渣工作原理

当分离到达设定的排渣时间或水分传感器被触发时,分油机开始排渣:开启水通过分油机开启水道到达先导阀阀芯与阀座之间,利用水压克服阀芯高速旋转的离心力;密封水通过先导阀孔迅速泄出,滑动底盘在分离室水压的作用下快速下移,排渣口打开,油杂在离心力的作用下排出。

排渣结束后,分油机再次按照设定程序进行分油。

2 分油机排渣口漏油原因分析

2.1 故障现象

东方海外货柜航运公司某轮有3 台重油分油机,某日3 号分油机运行,机舱为无人机舱,约凌晨2:00机舱报警,大管轮(在值)在房间应答后立即到分油机房查看,轮机员助理随后赶到,发现分油机控制面板的“leak”指示灯红灯亮起,分油机马达已经停电正在减速。消除警报后重新启动,发现分油机可以使用,观察10 min 后无异常情况发生,机舱再次设为无人机舱。当日约8:00,3 号重油分油机再次发出同样警报。

2.2 常见故障分析

2.2.1 工作水系统故障

分油机分离筒的开启和密封由工作水来完成,密封水水压不足或无水时会导致导致滑动底盘与分离筒盖完全闭合、出现漏油情况。

该分油机的工作水来自压力水柜,工作水系统的故障通常需要排查3 项内容:①检查压力水柜水量与管路水压,水压低,密封水不足以让滑动底盘上移到适当的位置,导致不能良好密封;②检查工作水管路的Y形滤器是否脏、堵,水流量小、压力低、密封水不足等会导致密封不良;③解体检查配水盘状态和密封圈是否老化。

2.2.2 密封系统故障

工作水在水腔中的存储、燃油在分离筒内的分离,都是通过密封圈的密封作用实现的,任何一个密封圈故障都会导致分油机故障。

(1)滑动底盘和分离筒盖之间通过主密封圈密封,一旦主密封圈磨损严重或损坏将会导致排渣口漏油问题。影响密封圈使用寿命的因素有:分油机长时间运行;排渣口多次启闭会对主密封圈多次挤压;排渣时杂质对密封圈的摩擦等;燃油在被分过程中,油温高达98 ℃,高温也会影响密封圈的使用寿命。

(2)先导阀的启闭控制着滑动底盘下边密封水的封闭与排出,先导阀的任何一条密封圈破损都导致滑动底盘下边密封水的泄漏,而滑动底盘下滑则会导致排渣口跑油。

(3)滑动底盘下密封圈损坏、底部密封水泄漏,也会导致排渣口密封不良、造成漏油。

2.2.3 控制系统故障

(1)工作水电磁阀损坏或阀芯卡死或电磁阀接触不良,导致密封水水压不足或开启水持续供水,造成分离筒密封不良。

(2)分油机出油口压力传感器故障,排渣口漏油警报是通过出油口的压力传感器检查的。正常排渣时出油口压力会有波动,警报报警值设置超过排渣时的波动时间就会有警报发出,同时排渣停机。当然,不排除压力传感器故障无报警导致分油机停机的可能。

3 故障处理

3.1 手动排渣处理

手动排渣的顺序一般为:

(1)检查燃油加热器油温正常;检查燃油压力正常;检查控制水系统,水压正常。

(2)关闭控制面板电源,启动分油机马达,使分油机加速到正常转速(由于分油机控制面板没有开启,燃油处于循环状态)。此时分油机处于空转状态。

(3)检查分油机排渣与分离筒密封功能。先打开密封水阀21 s,然后关闭密封水阀,开启置换水阀34 s。关闭置换水阀,打开开启水阀为5 s 并立即关闭(需认真听排渣声音是否正常)。再打开密封水阀21 s,关闭后打开置换水阀34 s 后关闭。

(4)打开排渣口检查发现有水滴断续甩出,于是关闭3 号分油机、启用2 号分油机。

通过上述排查,发现分油机排渣口确实有泄漏情况,排除误报警的可能。同时,排渣声音正常,可以排除工作水管路无严重堵塞情况。控制面板关闭再次通电后警报消除,基本上可以排除控制系统故障的可能。

3.2 解体处理

解体时参照说明书解体步骤,对内部运动部件要轻拿慢放,工作台铺木板,应减少不必要的磕碰。解体后,对各部件进行清洁。然后按照故障分析,对故障点逐一排查,对易发故障点重点排查。

解体维修时,需先关闭分油机加热器、燃油供油泵,关闭控制面板电源,挂警示牌,关闭分油机进油阀、出油阀,关闭工作水进口阀,然后按照以下顺序进行解体。

(1)检查主密封环。主密封环所处环境恶劣,最容易受到磨损,也是控制排渣的最后一个部件。检看接触面,有没有明显的径向划痕或压伤。解体发现,主密封环接触面压痕平整,没有径向划痕和压伤,无明显的老化变色脆化。

(2)拆掉控制水管路,手动排水,水流正常。用量筒测量1 min 的水量,结果在说明书规定范围内,说明工作水管路系统正常。

(3)解体分离筒,查看密封水室内有淡淡黄色印迹(应为水渍),少量水渍对分油机影响不大;检查各密封圈,发现弹性良好,无明显的磨损、裂纹和缺口。

(4)解体配水盘。配水盘密封圈状态良好,用无毛纸巾擦拭配水盘,有较多黄色水渍,有淡淡泥土味。配水盘分密封水水道和开启水水道,水道曲折,水流经过此处时流速改变,对配水盘有较大冲刷,同时有水中杂质沉降,其对排渣口漏油影响不大。其他部分没有明显问题。

(5)从分离筒侧面松开封堵螺丝,用专用工具拔出先导阀,清洗先导阀及阀孔,解体先导阀。检查阀座和阀芯,发现有不同程度的麻点,推测为汽蚀现象造成。在分离筒的高速转动下,由于密封水有很大动能,当水冲出时迅速排出,水压变化造成汽蚀。

(6)拆出密封圈并检查,发现阀座内侧两条密封圈发生扭曲。经过更换密封圈、分油机清洁装配后,再次进行手动排渣操作,未发现排渣口有漏油情况。

3.3 故障事后分析

综合以上解体情况分析,此次排渣口漏油为先导阀密封不良造成。在上次分油机解体清洗时,先导阀未彻底清洁安装密封圈时未使用凡士林等润滑物对阀体和密封圈进行必要的润滑,导致密封圈出现扭曲,但密封圈弹性良好,所以在之前的工作中可以起到良好密封效果。随着先导阀多次启闭操作和工作水冲刷,密封圈弹性和密封性降低,分油机排渣口开始漏油。

4 分油机日常管理及定期解体清洗建议

(1)日常管理,每天巡视至少两次,用听诊棒听分油机转动声,检测分油机轴承情况,如有明显杂音应立即停用;检查分油机各个压力和温度参数,保证在运行的分油机压力、温度在正常范围;每日测量油渣柜油量,如有异常增多则需要及时查明原因;每日应检查分油机齿轮箱滑油油位。

(2)在正常运行中尽量不要调整分油机控制面板设定好的参数。在船舶换油时,为避免混油而要尽量减少沉淀柜油位。沉淀柜低位处油中杂质较多,可适当缩短分油机排渣时间,减少分油机误报警。

(3)分油机应按照说明书定期进行清洗和大修保养。分油机是高速运转设备,需要定期更换轴承。另外,分离重油时油温设置为98 ℃(滑油92 ℃),高温高压条件易造成密封圈老化,所以密封圈也应定期更换。

(4)安装密封圈时,最好对密封圈或安装槽进行润滑,这样既可以保障安装容易,也可以减少密封圈在安装时表面的磨损。另外,一定要选择原厂的密封圈。

(5)拆装分油机应提前做计划,包括备用分油机测试、备件准备、工具准备、人员准备、风险评估,其中复印拆装说明书是非常必要的。在拆卸和装配过程中,对不确定的步骤一定要搞懂拆卸和装配步骤在施工,做到“宁慢勿乱”。另外,说明书是最可靠的“帮手”。