液压隔膜计量泵液压模型的仿真结果分析

2024-03-20王明虎

王明虎

(浙江爱力浦科技股份有限公司,浙江台州 317100)

0 引言

液压隔膜计量泵作为高新技术设备,在各个领域发挥着重要作用。液压隔膜计量泵的压力是其核心技术特征之一,与其他普通类型的往复泵对比具有明显差异,该设备的排出压力并非泵本身的固有属性,主要受到管路特性影响,也可以理解为:计量泵本身排出压力的变化幅度会受到外部管路阻力因素影响[1]。

1 液压隔膜计量泵的动态特性

1.1 吸入阀、排出阀的开启和关闭过程以及压力变化

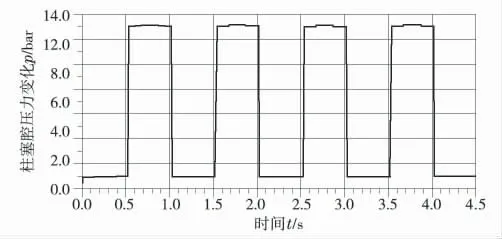

常规情况下,液压隔膜计量泵处于正常供液压力状态时,输出压力值p2=1.3 MPa,n=60 r/min,在这样的工况下施行仿真试验,测得液压隔膜计量泵的虚拟样机在实际工作过程中的腔内压力变化曲线(图1),以及吸入、排出阀装置阀芯对应的开启量曲线(图2)。

图1 工作腔压力变化曲线

图2 吸入、排出阀运动位移曲线

以液压隔膜计量泵的实际工作腔压力变化为基础,对其曲线图进行研究可知,在吸入行程中,设备工作腔内的工作压力处于相对稳定的状态,一直维持在常压水平,0.52 s 之后即t=0.52 s 时,设备的吸入阀装置闭合,而柱塞继续推进,导致工作腔内压迅速升高,直到t=0.55 s 排出阀打开,工作腔的压力达到最大值1.3 MPa,之后保持这个稳定压力,与计量泵初始额定工作压力相近;当t=1.02 s 时,排液阀处于关闭状态,此时吸液行程开始,压力立即下降,此后又进入到下一阶段的循环作业[2]。

由图2 液压隔膜计量泵吸入、排出阀运动位移曲线可知,吸入与排出阀保持着独特的运动规律,两曲线之间的间隔部分数为0.01 s,就此可知设备运行存在滞后现象。

1.2 泵阀冲击现象

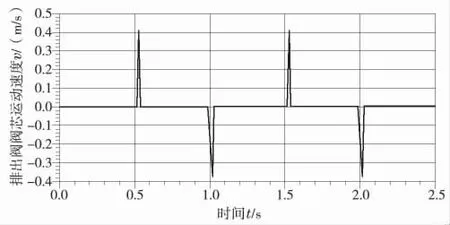

设定液压隔膜计量泵的输出压力值p2=1.3 MPa,此时全流量输出环节的曲柄实际转速n 分别设定为60 r/min、l00 r/min,在这样的设定下,为保证可以得到更加清晰的泵阀运动速度变化规律曲线。n=60 r/min时的仿真时间点位是2.5 s,n=100 r/min 状态下的仿真时间标准为1.5 s。借助AMESim 完成后续仿真测试实验,得出计量泵吸入阀运动速度曲线如图3、图4所示。

图3 吸入阀阀芯运动速度曲线(n=60 r/min)

图4 排出阀阀芯运动速度曲线(n=100 r/min)

液压隔膜计量泵排出阀装置运动速度曲线如图5、图6 所示。对计量泵运行仿真模型曲线趋于稳定时的数据进行详实记录,然后以图5、图6 为基础进行分析。在n=60 r/min 时,泵的吸入阀装置正式开启,同时还会持续吸入设备内的介质液体,在此期间计量泵会按照0.52 m/s 速度开启,同时继续按较高水平的加速度完成后续环节的限位装置撞击指令;在泵处于关闭状态时,会以0.28 m/s 的初始额定速度继续对阀座执行撞击指令。在此期间,如果排液阀装置保持开启状态并排出部分介质液体的时间点,还会按照0.41 m/s 的设备初始启动速度继续对限位装置形成撞击作用,关闭后,速度会再次回到0.38 m/s,并持续撞击阀座[3]。在n=100 r/min 时,吸入阀装置会立即开启并持续吸入介质液体,在此瞬间,会按照0.45 m/s 的速度继续对限位装置进行撞击,在关闭并撞击阀座时的速度约为0.46 m/s。在此期间,排液阀装置处于开启状态,并在排出介质液体的瞬间按照0.20 m/s 的速度对限位装置进行持续撞击,此后,在后续关闭环节会再次回转到0.25 m/s 的初始设定速度保持运动,并对阀座进行持续撞击[4]。

图5 排出阀阀芯运动速度曲线(n=60 r/min)

图6 排出阀阀芯运动速度曲线(n=100 r/min)

1.3 液压隔膜计量泵柱塞的运动分析

在液压隔膜计量泵处于稳定工作状态时,设备额定输出压力标准p2=1.3 MPa,设备曲柄初始转速n 设定标准分别为60 r/min、80 r/min、100 r/min、120 r/min,使用AMESim 进行批量处理,经过仿真实验后可得到此时计量泵设备曲柄实际转速下的最终柱塞速度曲线(图7)。

图7 不同曲柄转速下的柱塞速度曲线

由图7 可知,柱塞速度表现为周期性变化,同时,柱塞继续按照正弦曲线形式保持规律运动,在曲柄实际转速n=60 r/min 时,对应的柱塞速度最高值标准为V1max=0.065 m/s,设备运动周期T1=1.0 s;当n2=80 r/min时,V2max=0.086 m/s,T2=0.75 s;当n3=100 r/min 时,V3max=0.11 m/s,T3=0.6 s;当n4=120 r/min 时,V4max=0.13 m/s,T4=0.5 s。

2 滞后现象对液压隔膜计量泵性能的影响分析

在液压隔膜计量泵设备处于正常工作状态时,泵阀会按周期性规律启闭,即可顺利完成计量泵设备对工作介质的所有吸排任务[5]。

在液压隔膜计量泵设备中的柱塞向前运动并到达前止点以后,此时的柱塞又会再次向后运动,并再次进入到泵的吸入环节,在此期间,因为计量泵设备中的泵阀装置存在响应的情况,所以,排出阀无法及时关闭,导致吸入阀受到影响,无法顺利打开,最终形成滞后问题[6]。其中,工作介质腔内空间的压力值会在柱塞吸入行程的推动过程中持续下降,对应的吸入阀阀芯装置则会在工作腔内空间压力下降到一定值以后,受到两端压差的影响,随即开启,在这样的情况下,工作介质腔即可准备待输送介质环节。

2.1 吸入阀的启闭特性

初始参数条件下,对曲柄转速n 依次设定为60 r/min、80 r/min、100 r/min,然后执行统一的批量处理,为保证仿真结果的稳定性,特设定仿真运行时间标准为1.5 s,设定间隔时间为0.001 s,设备吸入阀阀芯位置运动曲线如图8 所示。

图8 不同曲轴转速下的吸入阀开启量

由图8 可知,在曲柄转速不同的情况下,吸入阀最高标准位移量均可达到5 mm。在曲柄转速设定为n1=60 r/min 后,此时吸入阀装置的启闭周期为T1=0.55 s;当曲柄实际转速标准为n2=80 r/min 时;吸入阀装置启闭周期T2=0.40 s;当曲柄实际转速标准为n3=100 r/min时,吸入阀装置启闭周期T3=0.33 s,此时设备开启量均按照周期性变化发展。经过仿真分析可知,曲柄自身转速越高,则最终吸入阀装置的开闭频率越快,对应的阀芯开启速度越快[7]。

2.2 不同曲柄转速下的滞后角

将液压隔膜计量泵的初始输出压力标准设定为p2=1.3 MPa 时,设备处于稳定运转状态时,设定最终仿真运行时间标准为2.0 s,对应运行间隔时间设定为0.001 s,曲柄转速设定为n=60 r/min。按照上述设定方式,经过运行仿真后得到吸入阀与排出阀不同时刻的启闭量曲线(图9)。

图9 曲柄转速为60 r/min 时吸入、排出阀的开启量变化曲线

由图9 可知,吸入阀装置的关闭和排出阀在打开之后和排出阀装置的关闭与吸入阀打开后,每项指令动作的完成均存在一定的时间间隔,造成这种情况的主要原因为,在设备的吸入阀正式打开以后,此时曲柄转角设定为π,在这样的情况下液压隔膜计量泵设备会进入排液作业阶段,此时排出阀装置会因为吸入阀装置并未处于关闭状态而无法执行打开操作,因此会出现吸入阀装置的关闭滞后问题和排出阀装置的开启滞后问题;在曲柄转角旋转至0 后,计量备则会再次转入到下一个环节的吸液循环中,此时吸入阀装置会因为排出阀并未处于完全关闭状态而无法打开,因此会出现排出阀装置的关闭滞后问题和吸入阀装置的开启滞后问题[8]。

3 结束语

综上所述,在运动状态不稳定的情况下,液压隔膜计量泵中的泵阀装置和阀芯装置会对限位装置和设备内的阀座形成撞击作用,这是泵头噪声问题的主要来源。在此期间,设备吸入阀与排出阀装置的正常运动速度会在曲柄转速的变化下发生改变,并呈现出正比例关系,因此,在转速加快的同时,阀芯对阀座形成的撞击频率也会升高。同时,在转速提高的过程中,阀的速度变化同样比较剧烈,并且加速度变化尤为突出,因此,此时阀的开启量惯性力会出现大幅度增加,更加容易形成冲击、振动以及噪声问题,这是造成计量泵设备泵阀流量损失的核心原因之一。