双混合澄清槽混合过程的仿真研究

2024-03-19黄文虎

符 康,黄文虎

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

混合澄清槽作为使用最早、应用最普遍的逐级接触式萃取设备之一,具有效率高、适应性强、放大简单及操作性强等优点,在冶金、石油、化工、核工业等工业领域得到了广泛的应用[1-3]。

混合澄清槽主要由混合室和澄清室两部分组成,混合澄清槽在其运行过程中,两相混合与澄清的速率匹配是需要着重考虑的问题[4]。传统的混合澄清槽通常只包含一个混合槽,其结构简单、易于操作,但两相进入混合槽内行程较短,混合时间不足,两相混合液尚未达到传质平衡便进入到澄清室,萃取分离效率低[5]。双混合澄清槽是一种较新的混合澄清槽结构,该结构有两个混合室,可增加混合相在混合室的自然行程,改善物料在混合室中的停留时间分布,有利于相际间的传质过程。本文以工程中实际应用的双混合澄清槽为研究对象,运用CFD技术对两相混合过程进行仿真研究[6-8],可为混合澄清槽的结构设计优化提供理论支撑。

1 计算模型

1.1 双混合槽结构

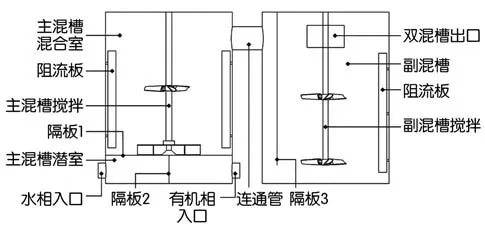

双混合澄清槽由主混合槽、副混合槽和澄清槽组成,如图1所示。主混槽和副混槽即为双混合槽,其结构如图2所示。主混槽中部靠下固定有中部开孔的隔板1,隔板1上部为主混槽混合室,混合室中心安装有搅拌装置,其下层桨为泵吸式桨叶,上层桨为斜向下的旋桨式桨叶。隔板1下部为主混槽潜室,潜室由中部的隔板2分隔为两部分,左侧为水相区域,右侧为有机相区域,两相区域分别设有入口管。主混槽与副混槽之间设有连通管,混合相经连通管沿隔板3顺下流入副混槽底部,副混槽中心安装有搅拌装置,其上下层桨均为斜向上的旋桨式桨叶。主混槽和副混槽均为圆柱型搅拌槽体,两个槽具有相同的直径和高度,其主要结构参数见表1。

表1 双混合槽主要结构参数

图1 双混和澄清槽结构示意图

图2 双混和槽结构示意图

1.2 前处理

本文采用多重参考系法(MRF)对双混合槽的搅拌桨叶区域进行处理,将整个流体计算域划分为4个旋转域和1个静止域[9]。采用Fluent Meshing软件对计算流域进行网格划分,生成网格数量为122万,主混槽下层泵吸式桨叶的网格模型如图3所示。

图3 主混槽下层泵吸式搅拌桨叶网格模型

1.3 CFD数值模拟

采用ANSYSFluent软件对双混合槽进行液液双相流仿真计算,第一液相采用水相溶液,密度为1 100 kg/m3,粘度为0.000 1 Pa·s。第二液相采用有机相溶液,密度为850 kg/m3,粘度为0.015 Pa·s。紊流域采用Realizable k-epsilon模型,多相流模型采用Euler-Euler模型。设置主副混合槽的旋转域转速分别为68 r/min和79 r/min,槽体、挡板、隔板、旋转域内的搅拌轴及搅拌桨、静止域内的搅拌轴的表面均为无滑移壁面,静止域与旋转域的交界面共享拓扑。

流场初始化设置如下:在主混槽潜室左侧设置为水相溶液,潜室右侧设置为有机相溶液。设定入口边界条件类型为mass flow inlet,水相入口质量流量为183.3 kg/s,有机相入口质量流量为141.7 kg/s。设定出口边界条件类型为outflow。对双混合槽计算流域进行稳态求解,迭代计算9 000次。

2 计算结果

本文主要对双混合槽的泵吸能力、搅拌力矩和混合特性进行仿真研究[10]。

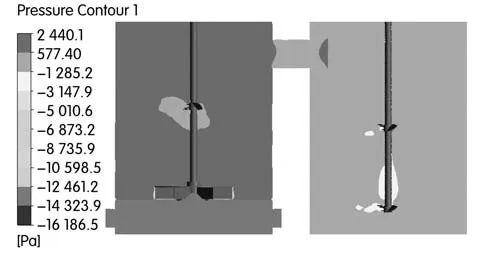

2.1 泵吸能力

双混合槽计算流域XY平面的压力云图如图4所示,槽内最大负压出现在主混槽下层泵吸式桨叶附件靠近潜室出口的位置,最大负压值为16 186 Pa(绝对值),泵吸效果明显。在泵吸作用的影响下,槽内压强分布非常均匀,主混槽潜室内均为负压,主混槽混合室内均为正压,副混槽内大部分计算流域为正压,双混合槽内最大正压仅为2 440 Pa,正压值越小,负压值越大,泵吸能力越强,越有利于两相混合。通过仿真计算,表明该双混合槽结构具有很强的泵吸能力。

图4 双混合槽计算流域压力云图

2.2 搅拌力矩

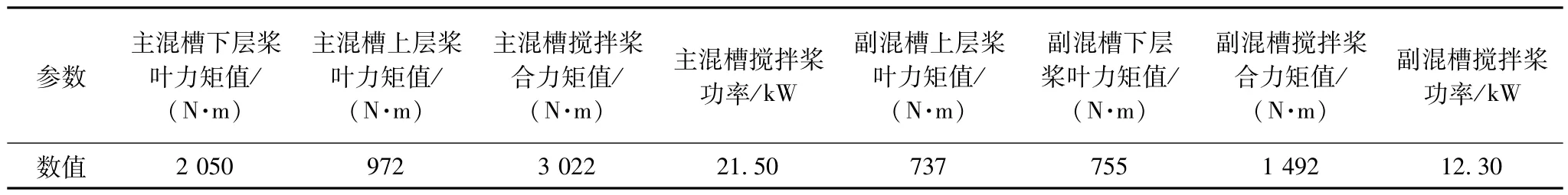

通过仿真计算,监测了双混合槽各搅拌桨在前200次迭代计算下的力矩值,如图5所示。根据监测结果,主混槽下层泵吸式搅拌桨的力矩值从初始时刻开始不断增大,至迭代计算5步左右达到峰值,随后逐渐减小,至迭代计算100步左右达到稳定值2 050 N·m。主混槽上层桨叶、副混槽上下层桨叶的力矩值均是从初始时刻开始迅速增大,至迭代计算100步左右达到稳定值,主混槽上层桨叶的力矩稳定值为972 N·m,副混槽下层桨叶的力矩稳定值为737 N·m,副混槽上层桨叶的力矩稳定值为755 N·m。

图5 双混合槽各搅拌桨力矩曲线

在仿真迭代计算过程中,主混槽下层泵吸式搅拌桨出现了力矩峰值,其余搅拌桨无力矩峰值,这是因为在初始时刻泵吸式搅拌桨将主混槽潜室内的两相液体泵吸至混合室内,需要承受非常大的液体阻力,故出现了瞬时较大的力矩,而其余搅拌桨未承受大突变的液体阻力,故未出现峰值力矩。此外,两相混合液从主混槽流入副混槽是先进入副混槽底部,因有机相比水相轻,故副混槽的下层桨叶力矩值略低于上层桨叶力矩值。

根据主副混合槽的搅拌转速和仿真计算的搅拌桨力矩值,按照公式P=Tw可计算得出主混槽搅拌桨功率为21.5 kW,副混槽搅拌桨功率为12.3 kW,见表2。通过仿真计算监测搅拌桨的扭矩值进而得到搅拌功率的方法,同样适用于其他类型搅拌槽的搅拌功率的确定。

表2 双混合槽各搅拌桨的力矩值和功率计算值

2.3 混合特性

通过仿真计算,监测了双混合槽在不同迭代计算步下的液液两相混合情况,如图6所示。初始时刻,在主混槽潜室的左右两侧分别通入水相溶液和有机相溶液,主混槽混合室和副混槽均为水相溶液,如图6(a)所示。

图6 不同迭代计算步下双混合槽内有机相体积分数分布情况

迭代计算1 000步后,主混槽混合室内有机相浓度逐渐增大,有机相经副混槽的挡板顺流向下进入副混槽底部,副混槽其他流域的有机相分布仍不明显。迭代计算2 000步后,主混槽混合室和副混槽内有机相浓度明显增大,有机相在副混槽内进一步扩散,副混槽内已不存在有机相体积分数为0的区域。迭代计算4 000步后,主混槽混合室和副混槽隔板通道内的有机相体积分数接近0.4,有机相在副混槽隔板两侧的分布仍有明显的差别。迭代计算6 000步后,主混槽混合室内有机相浓度分布逐渐稳定,有机相在副混槽隔板两侧的分布差距逐渐减小。迭代计算9 000步后,副混槽隔板左右两侧的有机相浓度几乎无差别,除主混槽潜室外,整个计算流域的有机相体积分数非常接近0.5,说明此时两相在双混槽内已初步达到了均匀混合的状态。

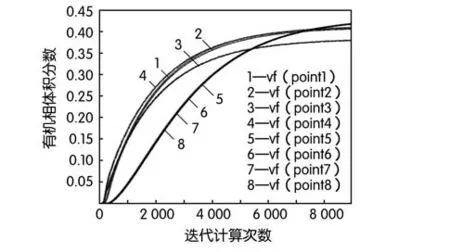

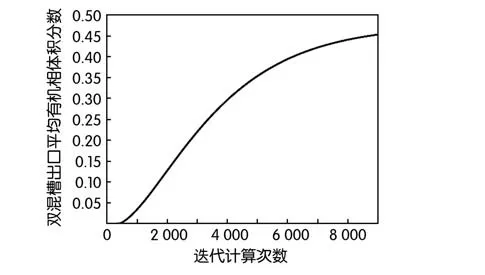

为更深入研究双混合槽的液液两相混合情况,计算监测了双混合槽内8个位置点以及双混槽出口在9 000次迭代计算下的有机相体积分数。双混合槽内8个监测点的坐标分别为:P1(-5.5,1,0)、P2(-3,1,0)、P3(-5.5,3.3,0)、P4(-3,3.3,0)、P5(-1,3.3,0)、P6(1,3.3,0)、P7(-1,1,0)、P8(1,1,0),如图7所示,各监测点和双混槽出口的有机相体积分数变化情况如图8和图9所示。

图7 双混合槽内8个监测点的位置分布

图8 双混合槽内8个监测点的有机相体积分数变化情况

图9 双混槽出口平均有机相体积分数变化情况

通过图8可以看出,主混槽内4个监测点P1、P2、P3、P4的有机相体积分数随迭代计算次数的变化规律基本相同,即从初始时刻至迭代计算4 000步,有机相浓度快速增大,4 000步后增长速度逐渐变缓,6 000步后逐渐趋于稳定。监测点P3由于远离主副混合槽的连接通道,且处于槽内高处,其有机相体积分数明显小于监测点P1、P2、P4。

由图8和图9可知,副混槽内4个监测点P5、P6、P7、P8以及双混槽出口的有机相体积分数随迭代计算次数的变化情况几乎完全一致,因两相溶液需经过主混槽初次混合后再经连接通道进入副混槽内,故副混槽内有机相浓度的变化明显迟滞于主混槽,在迭代计算400次之前,这些位置的有机相体积分数均为0。又例如在迭代计算1 000步时,副混槽内4个监测点的有机相体积分数仅为0.05左右,而主混槽内4个监测点的有机相体积分数已经超过了0.15,这与图6(b)的仿真结果保持了一致。

3 结论

本文对双混合澄清槽的混合过程进行液液双相流仿真研究,得出以下结论。

1.双混合槽内最大正压值为2 440 Pa,最大负压值为16 186 Pa,正压值小且负压值大,该双混合槽结构具有很强的泵吸能力。

2.主混槽下层泵吸式搅拌在初始时刻存在峰值力矩,各搅拌桨所受力矩值均随迭代计算次数增加逐步趋于稳定。通过仿真计算监测搅拌桨的扭矩值进而得到搅拌功率的方法,同样适用于其他类型搅拌槽的搅拌功率的确定。

3.双混合槽内各监测位置的有机相体积分数随迭代计算次数的增加呈现出规律性的变化,即先快速增加,后缓慢增加,最后逐渐稳定接近于0.5。副混槽和双混槽出口有机相浓度的变化明显迟滞于主混槽,定性分析和定量分析对仿真结果的解释具有一致性。