高浓度快速浮选技术在铅锌硫化矿浮选中的研究与应用

2024-03-19张飞超苟敏刚杨宏波

张 志,张飞超,苟敏刚,杨宏波

(陕西铅硐山矿业有限公司,陕西 凤县 721707)

铅硐山铅锌矿隶属于西北有色地质矿业集团有限公司,选矿厂1996年10月建成投产,设计日处理量800 t,主要产品为铅锌精矿。经过技术改造,选矿厂日处理量达到1 200 t,产能提高后现有选矿工艺流程略显不足,生产指标受到了影响。在不增加浮选机投资和改变现有选矿工艺的基础上,探索寻求提高原矿处理量与选矿回收率的有效途径,经过大量技术研究,同时借鉴同行业高浓度浮选成功案例,提出了高浓度快速浮选技术方案并成功应用于工业生产,提高了铅锌金属回收率,降低了选矿成本,取得了显著的经济效益。

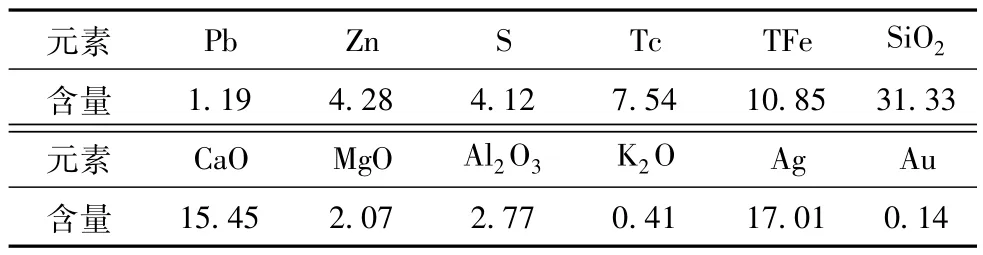

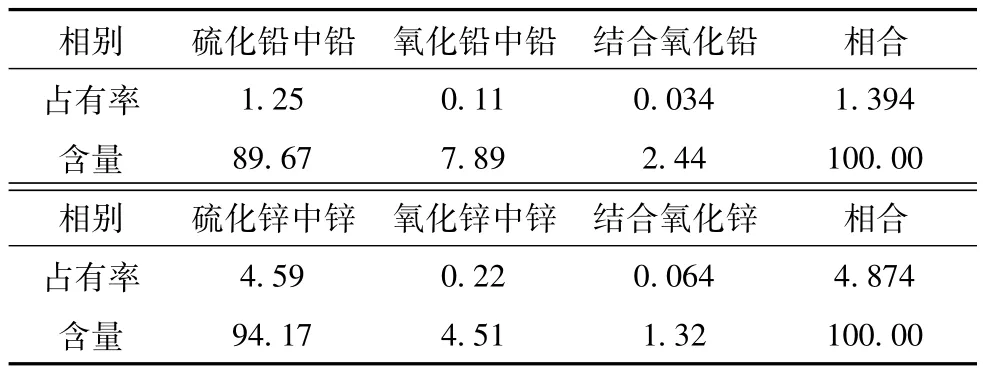

1 原矿石性质

铅硐山铅锌矿属于沉积改造型层控矿床,矿石类型为多金属硫化矿。主要金属矿物为闪锌矿、方铅矿、菱锌矿、白铅矿、褐铁矿、黄铁矿等,少量含银硫化矿主要以类质同相及微细银矿物存在于方铅矿中;非金属矿物有方解石、白云石、石英、碳质等。矿石构造主要为条带状、微层状、团块状、网脉状、扁豆状、斑点状等。结构有他形粒状、自形与半自形等,铅锌矿物属微粒-微细粒不规则嵌布类型。原矿化学多元素分析结果见表1、原矿化学物相分析结果见表2。

表1 原矿化学多元素分析结果 %

表2 原矿铅、锌化学物相分析结果 %

2 生产工艺现状

选矿厂磨浮采用一段闭路磨矿(-0.074 mm占72%左右),电位调控快速浮选工艺,全回水选矿,磨矿溢流浓度37%、pH>12.5。浮选药剂主要有:石灰(介质调整剂)、乙硫氮(方铅矿捕收剂)、黄药(闪锌矿捕收剂)、硫酸铜(闪锌矿活化剂)、浮选剂Z-1(抑制剂)。铅浮选经“一粗-两扫-五精”工艺流程,产出铅精矿品位72.05%、回收率87.03%,锌浮选经“一粗-三扫-四精”工艺流程,产出锌精矿品位56.77%、回收率94.34%。

3 矿浆浓度对浮选过程的影响

矿浆浓度是影响浮选过程的重要因素之一,其通过影响空气在矿浆中的分散度、矿浆在浮选机中的停留时间、药剂的体积浓度及气泡与颗粒的碰撞粘附过程等,对浮选回收率、精矿品位、药剂成本、生产能力等产生较大影响[1-2]。

矿浆较浓时,浮选进行较快,且较完全。适当增加浓度对浮选有利,处理每吨物料所消耗的水、电也较少。浮选时最适宜的矿浆浓度与矿石性质、作业条件和要求有关,一般原则是:浮选高密度粗颗粒物料时采用高浓度,反之采用低浓度;粗选时采用高浓度可保证获得高回收率和节省药剂,精选用低浓度,有利于提高最终疏水产物的质量。

提高浮选浓度主要具有以下几方面优势[3-5]:(1)可以降低选矿生产用水量,增加液相中药剂体积浓度,同时增强药剂与矿物间的作用效果,从而降低药剂消耗;(2)延长矿浆在浮选机内停留时间,提高设备处理能力,减少流程中设备运行台数及装机容量;(3)强化目的矿物浮选速度,特别是粗颗粒矿物上浮速度,提高选矿回收率;(4)增大气泡与目的矿物碰撞概率,强化粘附,有利于浮选的矿化过程。

4 高浓度浮选试验研究

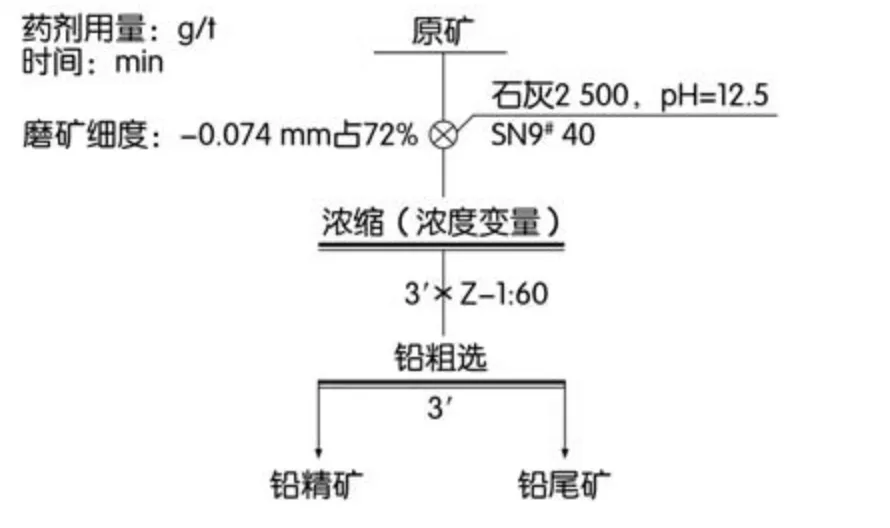

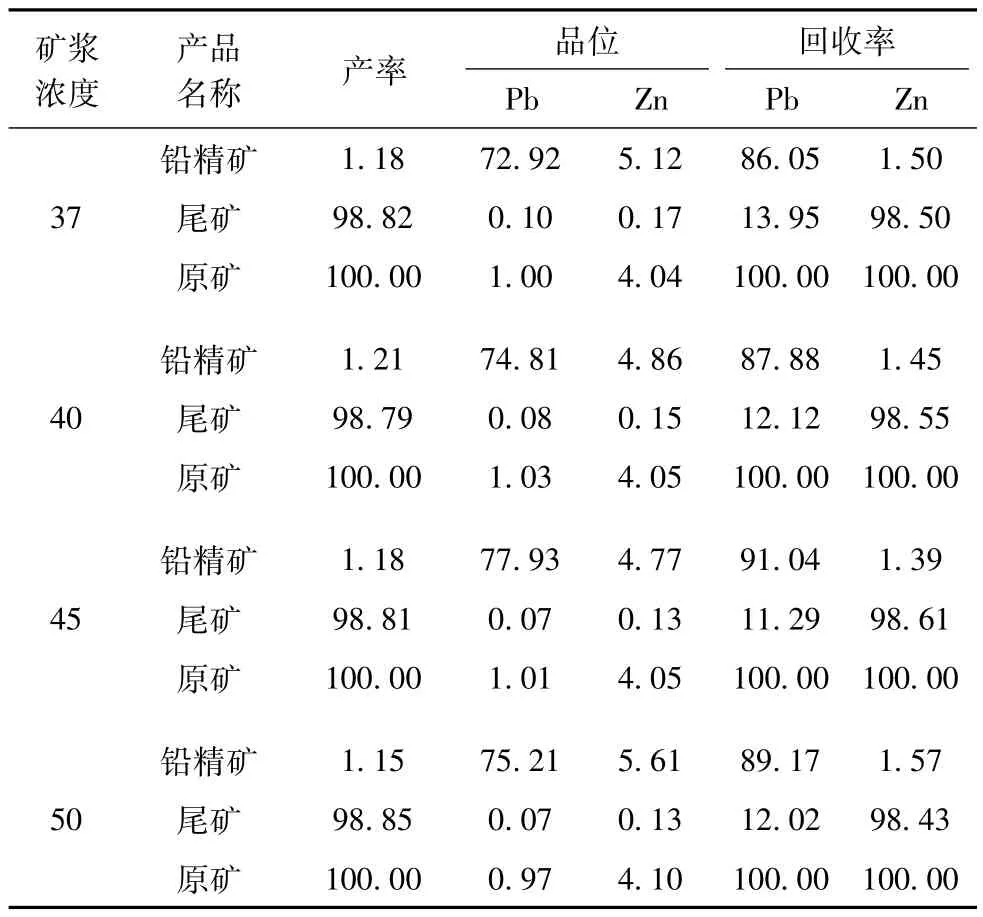

试验矿浆pH值12.5、磨矿细度-0.074 mm占72%、乙硫氮用量为40 g/t的条件下,将磨矿溢流矿浆浓缩后进行铅浮选,选铅尾矿不再进行浓缩自然选锌,考察不同的给矿浓度对铅指标的影响,其试验流程如图1所示,试验结果见表3。

图1 矿浆浓度条件试验流程

表3 矿浆浓度对铅浮选指标的影响试验结果%

由表3可见,对磨矿溢流矿浆浓缩后,铅回收率明显提高,且随浮选浓度的升高,铅金属回收率逐渐提高,当浮选浓度由37%提高到45%时,铅精矿回收率由86.05%升高到91.04%,同时铅精矿品位由72.92%升高到77.93%。浮选浓度高于45%后,铅精矿品位下降、含杂变高,综合考虑铅回收率、精矿品位及含杂情况,选择铅浮选作业浓度45%最为合适。

5 工业试验和生产应用

2023年3月选矿厂根据试验结果,并结合生产情况与现场条件进行了设备选型,4月完成了浓缩设备的购置、安装与现场改造,5月~6月进行现场工业试验,工艺流程如图2所示,7月开始生产指标趋于稳定并进入生产应用阶段。改造后技术指标、药剂用量分别表4、表5。

图2 高浓度浮选工艺生产流程

表4 高浓度浮选前后技术指标对比 %

表5 高浓度浮选前后主要选矿药剂用量对比g/t

从表4、表5生产数据可以看出:

1.采用高浓度浮选工艺后,铅精矿品位提高了1.45%,铅、锌金属回收率分别提高了1.75%和1.61%,伴生银回收率提高了8.60%,铅锌银选矿指标均有明显提高;主要药剂石灰、乙硫氮、黄药、硫酸铜、浮选剂Z-1用量明显降低,节省了选矿成本。

2.同样工艺流程和药剂制度条件下,原矿处理量不变,与改造前相比,高浓度浮选后尾矿含铅、锌品位分别下降了0.01%和0.02%;改造后,相同原矿品位下,铅、锌金属回收率均得到了上升。说明高浓度矿浆浮选,进一步加快了铅锌矿物浮选速率,也提高了浮选机处理能力。

改造后,生产现场浮选变化比较明显,主要表现有:泡沫层增加、泡沫量丰富、泡沫强度增强,泡沫矿化程度变好,作为铅锌矿物载体的浮选泡沫这些变化,极大地增加了铅锌矿物与泡沫碰撞机会、粘附概率,有利于提高回收率。

6 经济效益

经济效益评估主要从铅精矿品位、回收率、药剂成本等三个方面进行分析。高浓度快速浮选技术应用后,铅精矿品位提高每年可增加收入约10.20万元,每年可多回收铅、锌、银金属量分别67.83 t、274.82 t、290 kg,药剂成本降低1.36元/t,年创造经济效益约511.80万元。

7 结论

1.立足现有工艺流程和药剂制度,通过提高入选矿浆浓度,解决了原矿处理量增大与生产指标的矛盾问题,提高了处理量与技术指标。

2.高浓度浮选后效果显著,铅锌金属回收率分别提高了1.75%和1.61%,伴生银回收率提高了8.60%,主要药剂用量明显降低,实现了提质降本,创造经济效益约511.80万元/a。

3.提高浮选浓度,降低了选矿生产用水量和废水产生量,环境与社会效益显著。