基于全连接神经网络的压铸件质量预测算法

2024-03-19田小静龚欢杜宇武晓轩

田小静,龚欢,杜宇*,武晓轩

基于全连接神经网络的压铸件质量预测算法

田小静1,龚欢1,杜宇1*,武晓轩2

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连理工大学 机械工程学院,辽宁 大连 116024)

针对复杂压铸制造过程中高精度监控和质量预测问题,构建全连接神经网络,以提高压铸件缺陷分类和预测的准确性及高效性。提出了一种基于全连接神经网络的算法,用于压铸件的质量预测。以汽车发动机下缸体为研究对象,先通过压铸岛采集关键工艺数据,后通过异常值处理和数据归一化进行数据预处理,再采用最小冗余和最大相关性的启发式算法(MRMR)进行特征处理,选出对压铸件质量影响较大的5个参数,该算法以3个压射速度、真空度、动模流量为输入层参数,以铸件质量为输出层参数。最后确定该算法的结构及各个参数,进行模型的训练与构建,并与不同算法进行性能比较。与传统的决策树、SVM算法相比,该算法在相同数据集的分类和预测性能方面均更优,表明全连接神经网络在预测压铸缺陷方面具有优势。该算法在实际应用中具有很大的潜力,证明全连接神经网络在预测能力和精度方面具有优势,可以为数据分类和预测提供更好的解决方案。

压铸;MRMR相关性分析;神经网络;数据分类预测;归一化

压铸制造业面临智能化程度不高、难以有效监控压铸过程、难以充分利用大量生产数据等问题,这些问题严重制约了压铸制造业的智能化转型[1]。在铝合金制品中,应用压铸质量预测技术确保产品质量至关重要[2]。通过有效的预测技术,可以提前发现铸件表面的缺陷,如磨损、裂纹、气孔等,从而避免产品在使用过程中出现问题[3]。压铸件的质量预测可提升产品质量、降低废品率和生产成本。通过及早发现潜在缺陷,能够实施更精准的质量控制,从而确保产品符合设计要求。有助于避免不必要的返工和修复成本,提高生产效率。

近几年,利用数据驱动对生产过程预测的研究成果众多。众多研究基于LSTM循环神经网络的质量预测方法,通过与时间序列法进行对比,实现了质量的精准预测[4-8]。基于XGBoost算法,多项研究对现有的加工流水线工艺数据进行了分析,实现了对产品生产质量的预测,进而降低了缺陷[9-13]。支持向量机(SVM)的集成算法经常被用于预测缺陷[14-16]。Juang等[17]使用机器学习建立了2个模型,通过多项式回归建立了压铸机设置参数与机器响应(显示)参数之间的关系,构建了模型1,并使用2来评估模型,2是用于评估回归模型拟合优度的指标。模型2是使用支持向量机算法建立的,工人根据机器响应参数预测压铸件的质量,将模型1和模型2结合起来后,铸造工人根据模型2找到压铸合格件的机器响应参数,再根据模型1调整压铸件设置参数,以提高压铸零件的质量。ANN人工神经网络是处理输入与输出之间复杂非线性问题的有效方法[18-20]。

复杂模型如LSTM、XGBoost和ANN的黑盒性质使模型解释性受限,难以理解其决策过程。不平衡的样本分布可能影响模型对少数类别的预测效果。在处理时序数据时,长时序数据可能导致梯度消失或梯度爆炸,需要更深入的研究。模型在特定数据集上表现出色但针对未见过数据性能下降的问题也需要得到解决,进而提高模型的泛化性能。

本文提出了一种基于全连接神经网络的压铸件质量预测算法,旨在提高压铸缺陷分类和预测的准确性及效率,从而在整个制造流程中优化决策、改进工艺、降低废品率,最终提升产品质量和制造效率。

1 系统整体架构

总体方法的简要流程如图1所示。首先,基于压铸岛进行数据采集,通过先验知识选取对压铸件质量影响较大的16个工艺参数。通过X光检测压铸件的内部缺陷,预测目标为产品质量,以工件是否有缺陷作为产品质量的评估指标。其次,对数据集进行预处理,基于最小冗余和最大相关性(MRMR)的方法[21]分析和选择制造参数中的核心参数,选取其中特征重要性得分较高的5个工艺参数进行质量预测,然后进行预测模型的构建与训练。最后,利用铝合金压铸制造公司的实际数据对全连接神经网络预测模型进行验证。

图1 系统整体架构流程

2 数据采集

采用西门子S7协议与现场压铸岛通信采集数据,以100 ms的时间间隔实时连续采集实际生产数据。所用设备有压铸机、模冷机、点冷机、定量炉、热成像设备、真空机。在每一个数据采集周期,该模块根据压铸过程中的跟踪信息,将本次采集到的所有实际过程数据与对应压铸编号匹配,并存入Mongo数据库中。

2.1 异常值处理

采用Grubbs假设检测数据集中是否存在异常值[22]。通过计算样本均值和样本标准差,以及样本与样本均值之间的最大绝对偏差,并除以样本标准差,得到Grubbs统计量。根据Grubbs统计量与某个临界值的比较,可以判断最大或最小观测值是否为异常值。Grubbs假设检验公式如式(1)所示。

经过上述计算,共去除异常数据15组,最终保留2 150条数据用于建立压铸件质量预测算法模型。

2.2 数据归一化

为了消除不同参数数量级差异对网络权重的影响,使用数据归一化方法,将相关参数转化为无量纲数值,以便进行训练[23]。归一化公式如式(2)所示。

3 特征处理

部分实验数据(由一家生产汽车部件的压铸制造公司提供)如表1所示。数据集样本总数为2 150,其中制造参数有16个:料饼厚度、3个压射速度(1、2、3)、真空度、油温机温度、顶出时间、喷涂时间、取件时间、浇注时间、压射时间、开模时间、动模流量、定模流量、合模力、合模下侧温度。

[14]China will not change its friendly policy towards Myanmar.China will also not change the various measures to help Myanmar’s development,according to the foreign minister.

料饼厚度会影响铸件凝固速度和冷却过程,可能产生气孔和收缩。压射速度(1、2、3)决定了充填速度,过快或过慢都可能引发问题。真空度影响表面质量,高真空可减少铸件表面气孔和表面氧化。油温机温度直接关系到金属的流动性,不当的温度可能导致铸件在低温或高温状态下形成裂纹。操作时间参数(顶出时间、喷涂时间、取件时间、浇注时间、压射时间、开模时间)和动模流量、定模流量直接关联到充填和冷却过程,上述参数的不当调整可能导致充填不足和结构不均匀。合模力和合模下侧温度会影响模具封闭和冷却速度,过大或过小都可能导致变形和裂纹。

特征处理采用了基于最小冗余和最大相关性的启发式算法(MRMR)[24]。该算法用于选择一组最佳的输入特征,即主要关键参数,这些特征之间具有最小的互相关性并能有效地表示响应变量。MRMR算法旨在在最小化冗余和最大化某个输入特征集的相关性之间取得平衡,从而有效描述响应变量。在MRMR算法中,首先计算特征之间以及特征与响应变量之间的分布和互信息,其中互信息用于度量2个变量和之间的关系,如式(3)所示。

表1 部分实验数据

Tab.1 Some experimental data

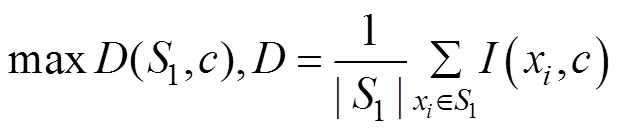

对特征进行MRMR得分排名,并按照得分的降序进行排序,如图2所示。

图2 基于MRMR的特征重要性分数与特征等级

选出与缺陷之间互信息最大的个特征,得到强相关的个特征集合。集合的最小冗余度的计算如式(5)所示。

最终选择得分高于0.04的前5个参数进行压铸质量预测,包含压射速度(1、2、3)、真空度、动模流量。

4 全连接神经网络

4.1 隐含层层数的确定

神经网络的隐含层位于输入层和输出层之间,充当了输入和输出之间连接和转换的角色。隐含层的数量是影响神经网络性能的关键因素之一。增加隐含层的数量可以增加网络的容量,提高对复杂关系的学习能力,进而提高预测精度。然而,选择较多的隐含层数量也伴随着计算复杂度的增大、训练效率的降低以及过拟合风险的增加。

本文采用了单隐含层结构的全连接神经网络。尽管这种结构在训练时只有一个隐含层,但同样能够达到高精度的预测结果。这是因为单隐含层结构具有足够的灵活性,能够有效逼近任何非线性的连续函数。这种简化的结构能在保持模型表现的同时降低网络的复杂性,有助于提高训练效率,降低过拟合的风险。因此,本文选择单隐含层结构的全连接神经网络。

4.2 隐含层神经元数目的确定

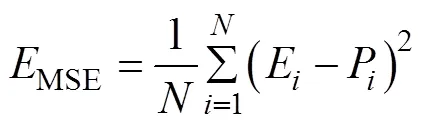

隐含层中的神经元数量对网络训练有复杂的影响。如果网络模型过于简单,可能会影响输入参数与输出参数之间的相关性。此外,如果全连接神经网络的隐含层神经元数量过多,可能导致模型预测的精度下降,训练期间出现不收敛或发生过度拟合的情况。为解决这一问题,可以通过计算均方误差参数(EMSE)来选择隐含层中神经元的数量。通过优化神经元数量,可以提高模型的计算效率和预测精度。EMSE越小,表示模型的预测效果越好。因此,通过调整隐含层中神经元的数量,可以优化神经网络模型,获得更好的性能。均方误差公式如式(7)所示。

式中:E为实验值;P网络预测值;为实验样本总数;MSE为计算所得的均方误差值。当神经元数量为4时,MSE最小,说明隐含层中神经元数量为4的网络结构表现出的性能最好。

4.3 预测模型的构建与训练

全连接神经网络已被广泛用于处理输入与输出之间具有非线性关系的工程实际问题[25-26]。采用全连接神经网络建立以压射速度(1、2、3)、真空度和动模流量为输入层,以铸件质量为输出层的3层网络预测模型,所建立的全连接神经网络的拓扑结构如图3所示。

5 结果与讨论

将已有数据按照8∶2的比例分为训练集与验证集,并导入建立的全连接神经网络中进行训练。损失值的迭代曲线如图4所示,混淆矩阵如图5所示。测试集中一共有427例样本,其中正常件为269件,缺陷件共158件。经过全连接神经网络的预测,正常件269件中的264件被认定为正常件,5件被认定为缺陷件。缺陷件共158件中的147件被认定为缺陷件,11件被认定为正常件,总体准确率为97.37%,可以看出,基于本文的全连接神经网络进行压铸件质量预测是可行的。

图3 全连接神经网络的拓扑结构

图4 损失值的迭代曲线

图5 混淆矩阵

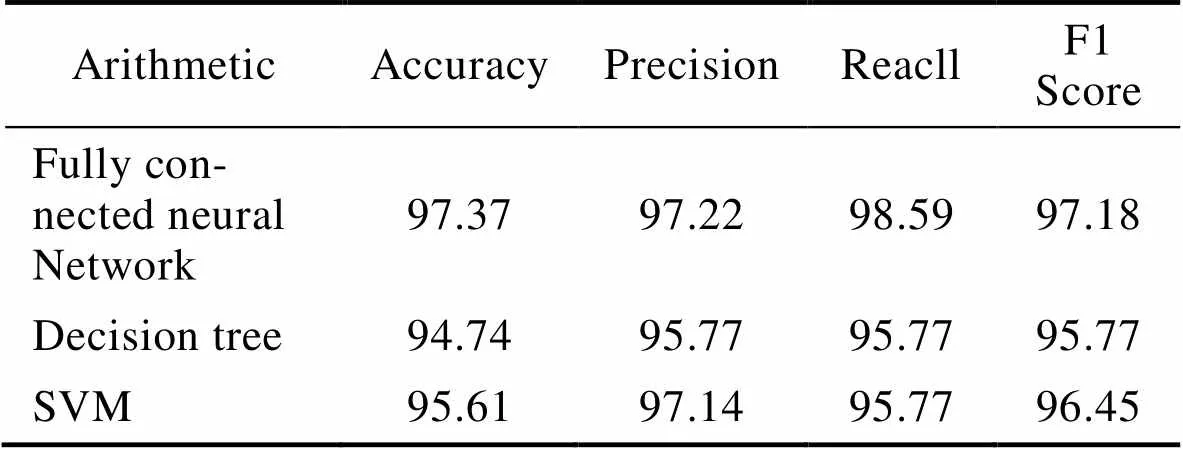

从准确率、召回率、精确率、F1分值4个方面,将本文全连接神经网络算法与SVM、决策树算法进行比较。具体结果如表2所示,可见,本文全连接神经网络均优于其他算法。

表2 不同算法性能对比

Tab.2 Comparison of the performance of different algorithms %

6 结论

1)将实际生产大数据与全连接神经网络相结合,构建了一种基于全连接神经网络的压铸件质量预测算法。该算法以压射速度(1、2、3)、真空度、动模流量为输入层参数,以铸件质量为输出层参数。该算法对缺陷的预测误差基本保持在3%,能够有效表征压铸件质量与工艺参数之间的非线性映射关系,实现压铸件质量的高精度预测。

2)该压铸件质量预测方法可以为实际改进铝合金件制备工艺提供参考,从而促进生产工艺的优化和产品质量的提升。

3)将全连接神经网络与决策树、SVM进行比较,结果表明,全连接神经网络模型有更好的预测能力和预测精度。

4)由于本文使用的样本数量、工艺参数类型有限,未来可以采集更多的样本数据以及采用更多传感器设备来采集工艺参数,进而提高预测准确率以及适用性。

[1] 陈昱, 项薇, 龚川. 基于数据挖掘的注塑产品质量在线故障检测及预测[J]. 中国机械工程, 2023, 34(14): 1749-1755.

CHEN Y, XIANG W, GONG C. Online Diagnostic Inspection and Prediction of Product Quality in Injection Molding Intelligent Factories Based on Data Mining[J]. China Mechanical Engineering, 2023, 34(14): 1749-1755.

[2] LIU D, DU Y, CHAI W, et al. Digital Twin and Data-driven Quality Prediction of Complex Die-casting Manufacturing[J]. IEEE Transactions on Industrial Informatics, 2022, 18(11): 8119-8128.

[3] ANAND A, NAGARAJAN D, MANSORI M, et al. Integration of Additive Fabrication with High-Pressure Die Casting for Quality Structural Castings of Aluminium Alloys; Optimising Energy Consumption[J]. Transactions of the Indian Institute of Metals, 2023, 76(2): 347-379.

[4] 赵圆方, 高媛, 钱峰, 等. 应用LSTM网络的缸体压铸质量预测[J]. 机械设计与制造, 2021(7): 229-232.

ZHAO Y F, GAO Y, QIAN F, et al. Quality Prediction of Cylinder Die Castings Based on LSTM Network[J]. Machinery Design & Manufacture, 2021(7): 229-232.

[5] 王洪亮, 穆龙新, 时付更, 等. 基于循环神经网络的油田特高含水期产量预测方法[J]. 石油勘探与开发, 2020, 47(5): 1009-1015.

WANG H L, MU L X, SHI F G, et al. Production Prediction at Ultra-High Water Cut Stage via Recurrent Neural Network[J]. Petroleum Exploration and Development, 2020, 47(5): 1009-1015.

[6] TU Y, CHEN H, YAN L, et al. Task Offloading Based on LSTM Prediction and Deep Reinforcement Learning for Efficient Edge Computing in IoT[J]. Future Internet, 2022, 14(2): 30.

[7] ZHA W, LIU Y, WAN Y, et al. Forecasting Monthly Gas Field Production Based on the CNN-LSTM Model[J]. Energy, 2022: 124889.

[8] ZHANG Y, LI C, JIANG Y, et al. Accurate Prediction of Water Quality in Urban Drainage Network with Integrated EMD-LSTM Model[J]. Journal of Cleaner Production, 2022, 354: 131724.

[9] 杨少华. 一种基于XGBoost的智能制造质量预测模型[J]. 科学技术创新, 2021(11): 18-21.

YANG S H. An Intelligent Manufacturing Quality Prediction Model Based on XGBoost[J]. Science and Technology Innovation, 2021(11): 18-21.

[10] ZOU L, SHU S, LIN X, et al. Passenger Flow Prediction Using Smart Card Data from Connected Bus System Based on Interpretable XGBoost[J]. Wireless Communications and Mobile Computing, 2022, 2022: 1-13.

[11] ZHANG Y Y, ZHU C F, WANG Q R. Light GBM-Based Model for Metro Passenger Volume Forecasting[J]. IET Intelligent Transport Systems, 2021, 14(10): 1815-1823.

[12] LU X, CHEN C, GAO R D, et al. Prediction of High-Speed Traffic Flow around City Based on BO-XGBoost Model[J]. Symmetry, 2023, 15(7): 1453.

[13] 蒋晋文, 刘伟光. XGBoost算法在制造业质量预测中的应用[J]. 智能计算机与应用, 2017, 7(6): 58-60.

JIANG J W, LIU W G. Application of XGBoost Algorithm in Manufacturing Quality Prediction[J]. Intelligent Computer and Applications, 2017, 7(6): 58-60.

[14] 郄彦辉, 郭涛, 周凌志, 等. 基于SVM的含缺陷20钢弯管爆破压力预测[J]. 中国安全科学学报, 2023, 33(2): 89-95.

QIE Y H, GUO T, ZHOU L Z, et al. Prediction of Burst Pressure of 20 Steel Elbow with Defects Based on SVM[J]. China Safety Science Journal, 2023, 33(2): 89-95.

[15] 胡博, 罗炜韬, 王少飞, 等. 基于支持向量机参数优化的高温合金表面缺陷磁异常定量研究[J]. 中国机械工程, 2023, 34(17): 2058-2064.

HU B, LUO W T, WANG S F, et al. Quantitative Study on Magnetic Anomaly of Superalloy Surface Defects Based on Parameter Optimization of SVM[J]. China Mechanical Engineering, 2023, 34(17): 2058-2064.

[16] JOSE C, GOYAL P, AGGRWAL P, et al. Local Deep Kernel Learning for Efficient Non-linear Svm Prediction[C]// International Conference on Machine Learning, PMLR, 2013: 486-494.

[17] JUANG P S H, HUANG Y N, KAFANDO D A. Using Machine Learning to Establish the Relationship Between Die Casting Parameters and the Casting Quality[C]// Proceedings of the 7th World Congress on Mechanical, Chemical, and Material Engineering (MCM'21), 2021, 107: 1-8.

[18] MABEL M C, FERNANDEZ E. Analysis of Wind Power Generation and Prediction Using ANN: A Case Study[J]. Renewable Energy, 2008, 33(5): 986-992.

[19] YADAV A K, CHANDEL S. Solar Radiation Prediction Using Artificial Neural Network Techniques: A Review[J]. Renewable and Sustainable Energy Reviews, 2014, 33: 772-781.

[20] 潘大丰, 李群. ANN预测方法应用研究[J]. 情报学报, 1999, 18(2): 105-112.

PAN D F, LI Q. Study on Application of ANN Forecasting Method[J]. Journal of the China Society for Scientific and Technical Information, 1999, 18(2): 105-112.

[21] DING C, PENG H C. Minimum Redundancy Feature Selection from Microarray Gene Expression Data[J]. Journal of Bioinformatics and Computational Biology, 2005, 3(2): 185-205.

[22] ADIKARAM K K L B, HUSSEIN M A, EFFENBERGER M, et al. Data Transformation Technique to Improve the Outlier Detection Power of Grubbs' Test for Data Expected to Follow Linear Relation[J]. Journal of Applied Mathematics, 2015, 2015: 1-9.

[23] 柳小桐. BP神经网络输入层数据归一化研究[J]. 机械工程与自动化, 2010(3): 122-123.

LIU X T. Study on Data Normalization in BP Neural Network[J]. Mechanical Engineering & Automation, 2010(3): 122-123.

[24] RAMÍREZ-GALLEGO S, LASTRA I, MARTÍNEZ- REGO D, et al. Fast-mRMR: Fast Minimum Redundancy Maximum Relevance Algorithm for High-dimensional Big Data[J]. International Journal of Intelligent Systems, 2017, 32(2): 134-152.

[25] 赵琳娜, 卢姝, 齐丹, 等. 基于全连接神经网络方法的日最高气温预报[J]. 应用气象学报, 2022, 33(3): 257-269.

ZHAO L N, LU S, QI D, et al. Daily Maximum Air Temperature Forecast Based on Fully Connected Neural Network[J]. Journal of Applied Meteorological Science, 2022, 33(3): 257-269.

[26] 艾青林, 林小贝, 徐巧宁. 基于全连接神经网络与传递率函数相结合的钢结构损伤检测方法[J]. 高技术通讯, 2021, 31(8): 824-835.

AI Q L, LIN X B, XU Q N. Damage Detection Method of Steel Structure Based on Fully Connected Neural Network Model and Transmissibility Function[J]. Chinese High Technology Letters, 2021, 31(8): 824-835.

Die Casting Quality Prediction Algorithm Based on Fully Connected Neural Network

TIAN Xiaojing1, GONG Huan1, DU Yu1*, WU Xiaoxuan2

(1. School of Mechanical Engineering, Dalian Jiaotong University, Liaoning Dalian 116028, China; 2. School of Mechanical Engineering, Dalian University of Technology, Liaoning Dalian 116024, China)

The work aims to construct a fully connected neutral network to solve the problem of high-precision monitoring and quality prediction in complex die casting manufacturing process, thereby improving the accuracy and efficiency of defect classification and prediction of die castings. An algorithm based on fully connected neural network was proposed for quality prediction of die castings. With the automotive engine lower block as the research object, firstly, the key process data were collected through the die casting island. Next, the data preprocessing was carried out through the outlier processing and data normalization, and then the heuristic algorithm with minimum redundancy and maximum relevance (MRMR) was used for feature processing to select the five parameters with the greatest impact on the quality of die casting. The algorithm adopted the die casting speed, the vacuum degree and the moving mould flow as input layer parameters and the casting quality as output layer parameters. Finally, the structure of the algorithm and each parameter were determined, the model was trained and constructed, and the performance was compared with those of different algorithms. The classification and prediction performance of the algorithm on the same data set was better than that of the traditional decision tree and SVM algorithms, indicating that the fully connected neural network had advantages in dealing with the prediction of die casting defects. Therefore, the algorithm has great potential in practical applications, proving the advantages of fully connected neural network in prediction capability and accuracy, and can provide better solutions for data classification and prediction.

die casting; MRMR correlation analysis; neural network; data classification and prediction; normalization

10.3969/j.issn.1674-6457.2024.03.017

TP391

A

1674-6457(2024)03-0159-06

2024-01-09

2024-01-09

国家重点研发计划重点专项(2022YFB3706802)

National Key R&D Program of China(2022YFB3706802)

田小静, 龚欢, 杜宇, 等. 基于全连接神经网络的压铸件质量预测算法[J]. 精密成形工程, 2024, 16(3): 159-164.

TIAN Xiaojing, GONG Huan, DU Yu, et al. Die Casting Quality Prediction Algorithm Based on Fully Connected Neural Network[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 159-164.

(Corresponding author)