碲对40Cr13塑料模具钢加工性能的影响

2024-03-19周茂华钟亮美唐佳丽付建勋

周茂华, 钟亮美, 唐佳丽, 陈 炜, 付建勋

(1.攀钢集团四川长城特殊钢有限责任公司, 江油 621000;2.上海大学材料科学与工程学院,先进凝固技术中心,省部共建高品质特殊钢冶金与制备国家重点实验室, 上海 200444)

0 引 言

40Cr13钢是一种中碳耐蚀塑料模具钢[1-2],通常利用轧制余热直接淬火来进行预硬化处理以获得良好的切削性能[3-4],硬度一般为28~33 HRC或32~37 HRC。随着下游用户对模具钢使用寿命要求的提高,高硬度(40~50 HRC)在线预硬化模具钢受到广泛关注[5-7],但高硬度模具钢的机械加工性能不好,制约了其应用。提高高硬度模具钢的切削性能,并确保其综合性能不降低,成为模具行业发展的方向。

碲改质技术通过向含硫钢中加入碲来改善硫化物形态、降低硫化物长宽比,从而显著提高其断屑性能,降低加工表面粗糙度[8-11]。苏蒙蒙等[12]开展了不同碲含量303Cu易切削不锈钢的切削试验,发现碲的加入可以降低切削力和切削前后的表面粗糙度,并且随着碲含量增加,切削性能改善更加显著。刘贝贝等[13]研究发现,经过时长120 h以上的生产性切削后,碲改质1215MS易切削钢的刀具磨损量、加工表面粗糙度与AISI12L14、SUM24L铅系易切削钢相当。ABEYAMA等[14]研究发现,碲能显著降低18Cr-2Mo钢的表面粗糙度,提高断屑中C型屑的比例。李杰等[15]研究发现,添加碲可以增大303Cu钢中硫化物夹杂物的硬度。谢剑波等[16]研究发现,随着碲含量的增加,易切削不锈钢的表面粗糙度逐渐降低。

目前,碲改质技术已成功应用于含硫易切削钢、非调质钢、齿轮钢、不锈钢的加工性能改善,然而对硫含量较低的40Cr13模具钢进行碲改质的研究相对较少。为此,作者以不同硬度的无碲低硫40Cr13钢、含碲中硫40Cr13钢和无碲高硫40Cr13钢为研究对象,分析了不同试验钢中夹杂物的形貌与显微硬度,量化评估其切削性能和抛光性能,探究了碲对加工性能的影响规律,以期为开发高硬度易切削塑料模具钢提供参考。

1 试样制备与试验方法

1.1 试样制备

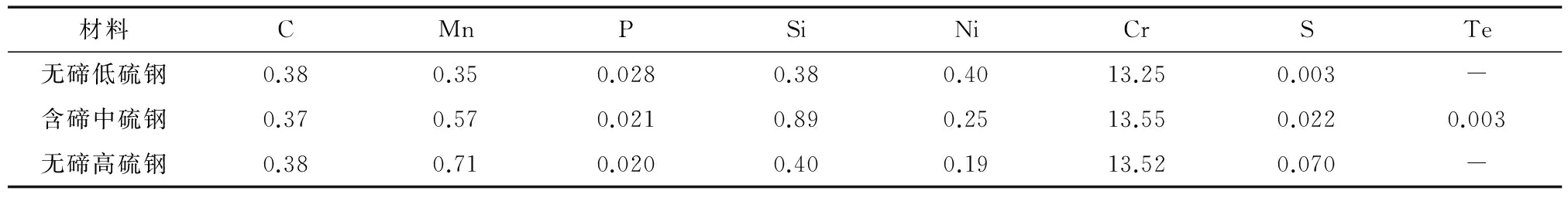

含碲40Cr13钢工业试制流程如下:30 t电炉冶炼→1 650~1 690 ℃下氩氧脱碳→大于1 650 ℃下钢包精练→真空脱气(极限真空度小于67 Pa,保持时间大于15 min)→模铸→轧制→喂入碲线进行碲改质处理→钢液表面覆一层碳化稻壳。基于作者课题组前期的研究成果和确保工业生产稳定的考虑,碲添加质量分数为0.003%。无碲低硫40Cr13钢、含碲中硫40Cr13钢和无碲高硫40Cr13钢3种试验钢的化学成分(质量分数/%)如表1所示,试样尺寸为40 mm×30 mm×80 mm。将3种钢试样进行1 050 ℃×30 min的淬火热处理后,油冷。随后将无碲低硫钢试样分别加热至550,560,570 ℃保温2 h空冷,使其洛氏硬度分别为41,38,36 HRC,分别记为1号,2号,3号试样;将含碲中硫钢试样加热至550 ℃保温2 h空冷,使其洛氏硬度为41 HRC,记为4号试样;将无碲高硫钢试样分别加热至580,550 ℃保温2 h空冷,使其洛氏硬度分别为33,41 HRC,分别记为5号,6号试样。

表1 3种40Cr13钢的化学成分Table 1 Chemical composition of three kinds of 40Cr13 steel

1.2 试验方法

采用线切割在不同硬度不同成分试验钢上制取尺寸为10 mm×10 mm×10 mm的金相试样,经磨抛后,采用Zeiss Axio型光学显微镜(OM)、Phenom-Word型台式扫描电镜以及夹杂物三维腐刻表征手段观察试样中夹杂物的形貌, 用Image-Pro Plus 6.0软件分析其分布规律。采用MH-5L型显微维氏硬度计测试硫化物显微硬度,施加载荷为0.098 1 N,保载时间为5 s。

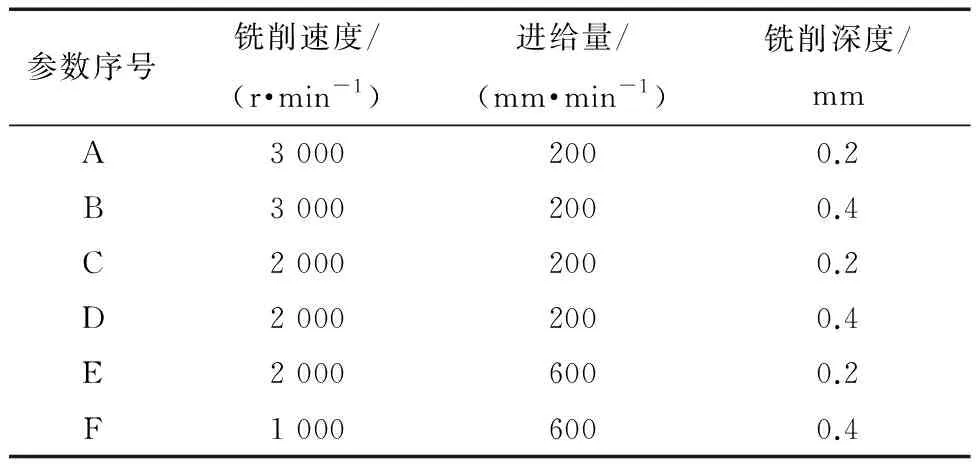

采用晁群机械V-8L型加工中心进行铣削、钻削试验:铣刀为D3-20L1-D8-100L-4T型四刃直柄立铣刀,铣刀材料为涂层硬质合金,铣削参数见表2;钻头为D8-60-D8-100-2F型二刃硬质合金麻花钻,钻头材料为涂层硬质合金,钻削参数见表3。采用Kistler 9257B型测力仪测试刀具受到的x、y、z方向的切削力和钻削轴向力,将3方向的合力视为切削过程中刀具受到的总铣削、钻削力。采用Surfcorder SE1200型表面粗糙度测量仪测试铣削加工后的表面粗糙度。

表2 铣削参数Table 2 Milling parameters

表3 钻削参数Table 3 Drilling parameters

在不同硬度不同成分的试验钢上制取尺寸为10 mm×10 mm×10 mm的试样,冷镶后采用MetaServ250型单盘自动研磨抛光机对6组试样进行自动磨抛,依次使用400#,600#,800#,1000#,1200#,1500#,2000#砂纸研磨,再使用2.5 μm金刚石抛光剂自动抛光,研磨压力为0.2 MPa,磨盘转速为350 r·min-1,抛光时间为3 min。采用BRUKER Counter GT-K型光学轮廓仪观察试样抛光后的表面形貌并测试其表面粗糙度。

2 试验结果与讨论

2.1 夹杂物

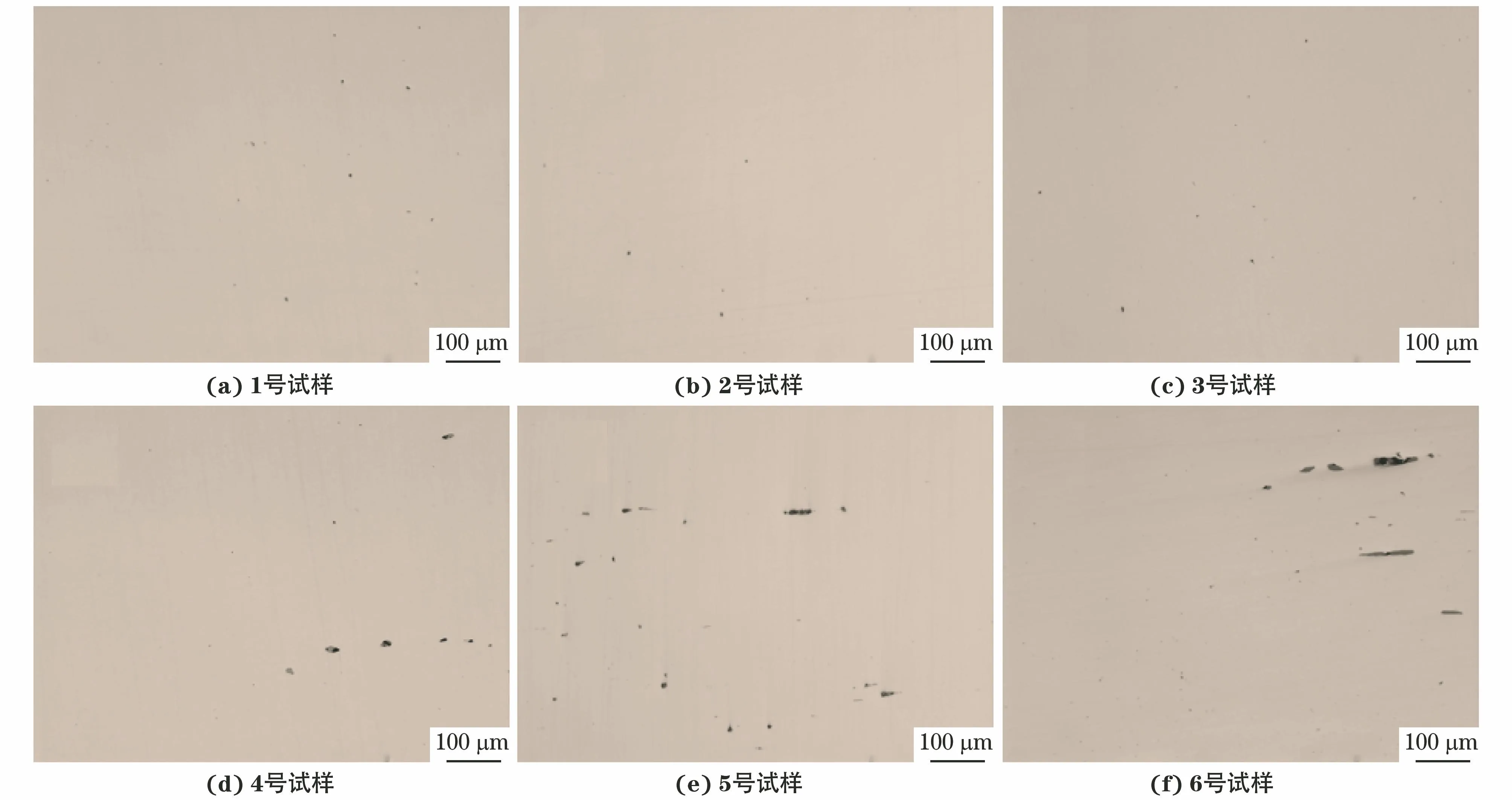

由图1可见:3种硬度的无碲低硫钢较为洁净,夹杂物数量较少,仅存在少量尺寸很小的颗粒状夹杂物;含碲中硫钢中夹杂物数量增加,除少量小颗粒夹杂物外,还存在尺寸在10~20 μm的球状、椭球状夹杂物;2种硬度的无碲高硫钢中夹杂物数量进一步增加,有长度在50~100 μm的长条状夹杂物,夹杂物尺寸明显增大。

图1 不同试样的OM形貌Fig.1 OM morphology of different samples

由表4可见:随着40Cr13钢中硫质量分数的提高,硫化物数量增加,夹杂物平均等效直径和密度均增大。由图2可知:无碲低硫钢中多以小尺寸夹杂物为主,且夹杂物长宽比较小,长宽比大于3的占比仅为3%,说明夹杂物主要是球状或椭球状;含碲中硫钢中大尺寸夹杂物的占比增加,但相比无碲低硫钢的夹杂物长宽比未发生明显变化,长宽比大于3的夹杂物占比小于5%;无碲高硫钢中大尺寸夹杂物的占比进一步增加,且长宽比增加,长宽比大于3的夹杂物占比超过15%。这说明,钢中加入微量碲可以减少长条状硫化物的数量。长条状硫化物会破坏钢基体的连续性,加速横向拉伸时的脆性断裂[17];碲改质后硫化物形态得到改善,有利于提高横向拉伸性能。

图2 不同试样中夹杂物长宽比分布Fig.2 Aspect ratio distribution of inclusion in different samples

表4 不同试样中夹杂物的密度和平均等效直径Table 4 Density and average equivalent diameter of inclusion in different samples

由图3结合能谱试验可知:硬度为41 HRC的无碲低硫钢中夹杂物主要为多面体或不规则状Al2O3和Al2O3-MnS复合夹杂物,存在少量立方体Ti(C, N)和Al2O3-Ti(C, N)复合夹杂物,尺寸较小;与其硬度相同的含碲中硫钢中夹杂物主要为MnS,存在少量Al2O3-MnS复合夹杂物,多为椭球状;其在硫化物中检测到质量分数1%左右的碲元素,说明碲固溶于MnS形成Mn(S, Te)夹杂物。碲的固溶增加了硫化物硬度并降低其塑性,导致热轧温度下硫化物变形能力降低,不易变为长条状,长宽比降低,相同硬度的无碲高硫钢因硫质量分数进一步增加到0.07%,MnS数量大幅增加,长度可达300 μm,另外存在部分由MnS包裹多个Al2O3颗粒形成的Al2O3-MnS复合夹杂物。

图3 不同试样中夹杂物的形貌Fig.3 Morphology of inclusions in different samples

测试得到含碲中硫钢中硫化物显微硬度增加,为152.7 HV,硬度分别为33,41 HRC的无碲高硫钢中的硫化物显微硬度分别为138.1,137.3 HV。碲元素能固溶在硫化物中起到固溶强化作用,使得硫化物显微硬度增大[18],在锻造或轧制过程中,碲改质40Cr13钢的高硬度硫化物的形态变化较小,能够保持椭球状形貌,不会提高材料力学性能的各向异性,这对钢的切削加工是有利的。

2.2 加工性能

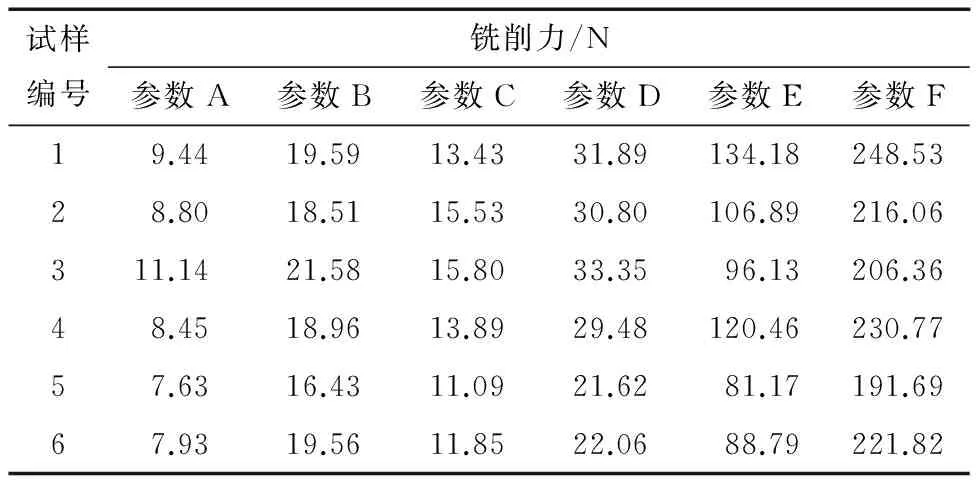

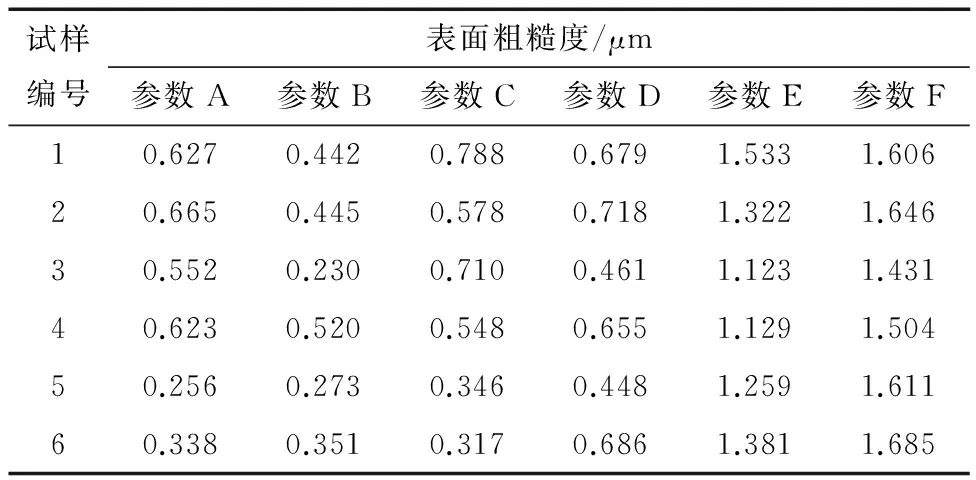

加工时铣削或钻削力越小,材料加工越容易。由表5可见:当铣削速度、深度一定时,进给量越大,不同硬度不同成分试验钢的铣削力均越高,这是因为进给量增大,铣削去除工件体积增大,材料变形抗力和摩擦力增大;当进给量、铣削深度一定时,铣削速度增大,铣削力减小,这是因为铣削速度的增大使得温度升高,摩擦因数和变形系数相应下降[13];当铣削速度、进给量一定时,铣削深度增加,铣削力增大,这是因为铣削深度增加会增大铣削去除体积,增加铣削材料变形,导致变形抗力与摩擦抗力显著上升。

表5 不同铣削参数下不同试样的铣削力Table 5 Milling force of different samples under different milling parameters

相比而言,无碲高硫钢的铣削力最小,而碲含量和硬度对铣削力的影响较小。可见,在较小进给量下提高硫含量才能降低钢铣削力。这是因为硫在钢中主要以MnS的形式存在,MnS不仅可以作为应力集中源使材料易于断屑,还能在高温下软化起到固体润滑剂的作用[19]。当进给量提高至600 mm·min-1时6种试验钢的铣削力显著增大,材料成分和硬度对铣削力的影响也更加显著:对于无碲低硫钢,随着硬度下降,铣削力显著降低;当硬度为41 HRC时,含碲中硫钢的铣削力比无碲低硫钢降低了约9%,说明在恶劣工况下碲改质可以降低材料的铣削力。

表面粗糙度越小,材料加工后的表面质量越好。

由表6可见:当进给量为200 mm·min-1时,6种试验钢铣削后的表面质量均较好,表面粗糙度Ra为0.2~0.7 μm;进给量增大到600 mm·min-1后,表面质量降低,表面粗糙度均增大至1 μm以上;对于无碲低硫钢,随着硬度增大,表面粗糙度增大,这是因为硬度越高,铣削时刀具的磨损程度越大,而刀具磨损会严重降低材料表面质量,使表面粗糙度增加[20];含碲中硫钢的表面粗糙度小于相同硬度的无碲低硫钢和无碲高硫钢,说明碲改质可以降低40Cr13钢铣削后的表面粗糙度。

表6 不同铣削参数下不同试样的表面粗糙度Table 6 Surface roughness of different samples under different milling parameters

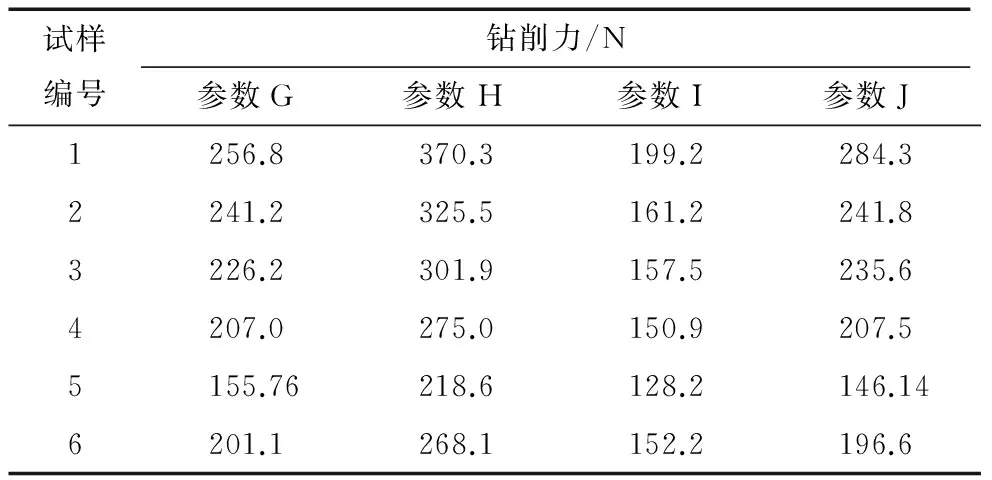

由表7可见:较大进给量下的钻削力较大;较大钻削速度下的钻削力较小;无碲低硫钢的钻削力略大于相同硬度的含碲中硫钢和无碲高硫钢,分别增加了25.7%,27.6%。由于碲改质钢中硫化物形态得到优化,虽然硫化物数量比相同硬度的无碲高硫钢少,但是同样能够显著提高加工性能。

表7 不同钻削参数下不同试样的钻削力Table 7 Drilling force of different samples under different drilling parameters

综上所述,碲改质钢加工性能要明显优于相同硬度的无碲低硫钢,和低硬度无碲低硫钢较为接近,说明在40Cr13钢中加入质量分数0.003%碲改质后,可显著减小材料切削加工时的切削力,改善表面粗糙度;无碲高硫钢的加工性能最好。

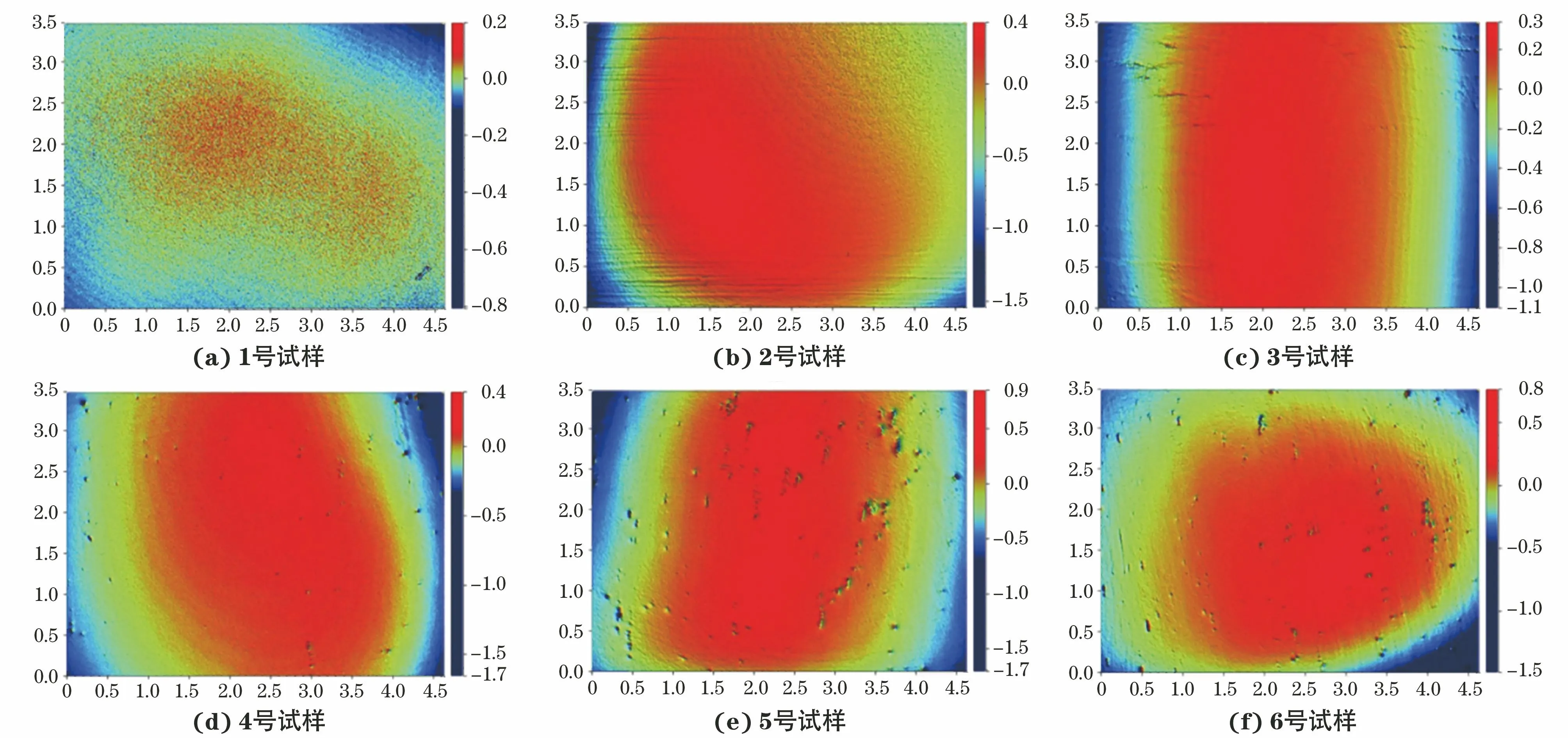

2.3 抛光性能

硬度均为41 HRC的无碲低硫钢、含碲中硫钢和无碲高硫钢的抛光性能依次下降,表面粗糙度分别为0.032,0.095,0.204 μm;成分相同的试验钢硬度越小,抛光后表面粗糙度越大。由图4可见:硬度为41 HRC的无碲低硫钢表面光洁,没有凹坑和凸起存在,硬度为38 HRC时出现部分平行条纹,硬度为36 HRC时表面出现带状凹坑,即随着硬度降低,抛光表面缺陷增加;含碲中硫钢抛光后表面出现少量麻点;无碲高硫钢表面麻点数量明显增加,麻点多为链状,尺寸较大,表面质量急剧恶化。硬度和非金属夹杂物会显著影响抛光性能。无碲低硫40Cr13钢中主要为Al2O3和Al2O3-MnS复合夹杂物,数量很少,因此经过抛光后表面未见夹杂物造成的孔洞,影响抛光性能的主要因素是硬度,硬度越低,抛光后的表面粗糙度越大。含碲中硫和无碲高硫40Cr13钢中夹杂物主要为硬度较低的MnS,相比基体在抛光过程中更易被去除而在表面形成孔洞,影响表面质量。MnS夹杂物对模具钢表面质量的影响不仅取决于数量多少,也与其尺寸及形状有关。含碲中硫钢中MnS夹杂物杂数量相比无碲高硫钢少,且其多为椭球状,尺寸较小,因此对材料表面的抛光性能影响较小;无碲高硫钢中MnS数量较多,且多为长条状,尺寸较大,在抛光过程中会整块脱落而在材料表面形成大片凹坑,降低材料抛光表面质量。

图4 不同试样抛光后的表面形貌Fig.4 Surface morphology of different samples after polishing

3 结 论

(1) 无碲低硫(硫质量分数为0.003%)40Cr13钢中夹杂物主要为Al2O3和Al2O3-MnS,尺寸小、多呈球状或椭球状;含碲中硫(硫质量分数为0.022%、碲质量分数为0.003%)40Cr13钢中夹杂物主要为MnS,尺寸增加,但仍多为椭球状;无碲高硫(硫质量分数为0.07%)40Cr13钢中夹杂物主要为MnS,数量增加,尺寸增大,且为长条状。由于碲在硫化物中的固溶,含碲中硫钢中硫化物的显微硬度较大。

(2) 硬度为41 HRC时,相比无碲低硫40Cr13钢,含碲中硫40Cr13钢的铣削力、钻削力、铣削后的表面粗糙度更小,加工性能更好,接近于低硬度(38,36 HRC)无碲低硫40Cr13钢。

(3) 硬度为41 HRC时,相比无碲低硫40Cr13钢,含碲中硫40Cr13钢抛光后表面粗糙度较大,抛光性能略差,但要明显优于无碲高硫40Cr13钢。