TC4-DT钛合金的室温高周疲劳断裂特点

2024-03-19张仕朝王新南

姜 涛,张 兵,张仕朝,王新南

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095;5.中国航空发动机集团材料检测与评价重点实验室,北京 100095)

0 引 言

为了适应飞机损伤容限设计要求,国外已开发出了具有高断裂韧度和低裂纹扩展速率的损伤容限型钛合金,如Ti-6Al-4V超低间隙合金、Ti1023合金等,并针对工程服役时最为关心的材料疲劳特性、组织和工艺对疲劳性能的影响等方面开展了大量研究工作[1-3]。研究[4-5]发现,经β退火获得的片层组织更有利于降低合金的疲劳裂纹扩展速率,具有更高的损伤容限性能。TC4-DT钛合金是针对我国航空工业需求而自主开发的中强高损伤容限型钛合金,经过准β热处理后也具有优良的损伤容限特性。目前,关于TC4-DT钛合金疲劳问题的基础研究[6-10]主要集中于疲劳裂纹扩展的宏观规律和微观机理上,其中:宏观规律主要研究疲劳裂纹扩展的控制参数以及影响裂纹扩展速率的因素;微观机理则是讨论在循环载荷下裂纹如何扩展,及其与显微组织、结构和性能的相互关系。疲劳裂纹的形成包括微裂纹的形成、扩展和连接,而在交变应力作用下裂纹的萌生和稳态扩展一直是研究的重点[11-17]。除了上述研究方向外,疲劳试样中还保留了其他有价值的信息,例如可从断口特征的变化规律反推试验状态差异、寿命差异、组织差异等信息。为此,作者在不同应力比和不同最大应力下开展了TC4-DT钛合金的室温轴向高周疲劳试验,对不同疲劳寿命下光滑和缺口试样断口的宏观与微观形貌特点进行观察,以期为该类材料的疲劳断裂行为研究、工程结构的设计优化以及工程产品失效分析提供借鉴与参考。

1 试样制备与试验方法

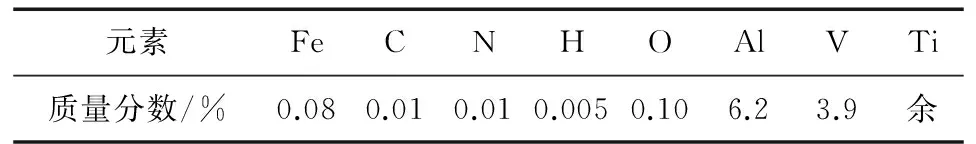

试验材料为厚80 mm的损伤容限型TC4-DT钛合金自由锻件,由陕西宏远航空锻造有限责任公司提供,其化学成分见表1。对试验合金进行准β热处理,具体的工艺为Tβ-40 ℃保温1 h(Tβ为β相变点温度,为970 ℃),随炉升温至Tβ+12 ℃保温30 min空冷,再进行730 ℃×2 h退火,空冷。退火后试验合金的抗拉强度为887 MPa,显微组织为典型的α+β两相片层组织,如图1所示。

图1 退火后TC4-DT合金的显微组织Fig.1 Microstructure of TC4-DT alloy after annealing: (a) at low magnification and (b) at high magnification

表1 TC4-DT钛合金的化学成分Table 1 Chemical composition of TC4-DT titanium alloy

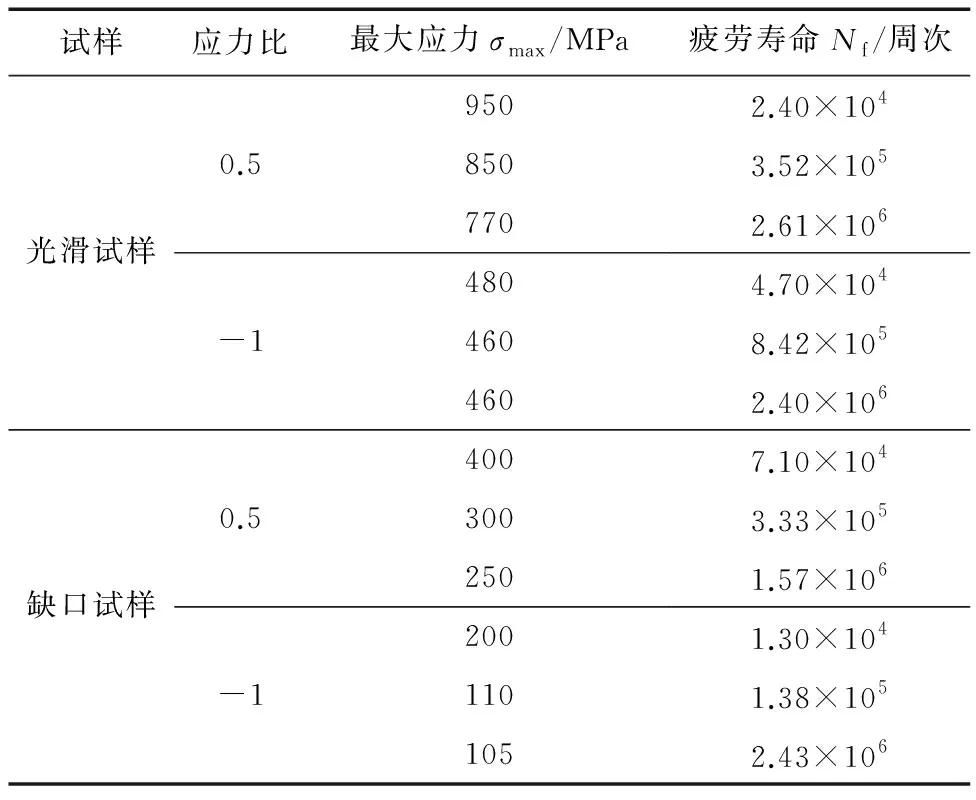

按照GB/T 3075—2008,在试验合金上截取如图2所示的理论应力集中系数Kt为1的光滑试样和Kt为5的缺口试样,在QBG-50型电磁谐振式高频疲劳试验机上进行室温轴向高周疲劳试验,试验频率为100 Hz,正弦波加载,应力比R为0.5,-1,具体试验参数及疲劳寿命如表2所示。采用FEI Nova 450型扫描电子显微镜(SEM)对疲劳断口的宏微观形貌进行观察。

图2 高周疲劳试样的结构和尺寸Fig.2 Structure and dimension of high-cycle fatigue specimens: (a) smooth sample and (b) notched sample

表2 室温高周疲劳试验参数及疲劳寿命Table 2 Parameters for room-temperature high-cycle fatigue test and fatigue life

2 试验结果与讨论

2.1 光滑试样的疲劳断口典型特征

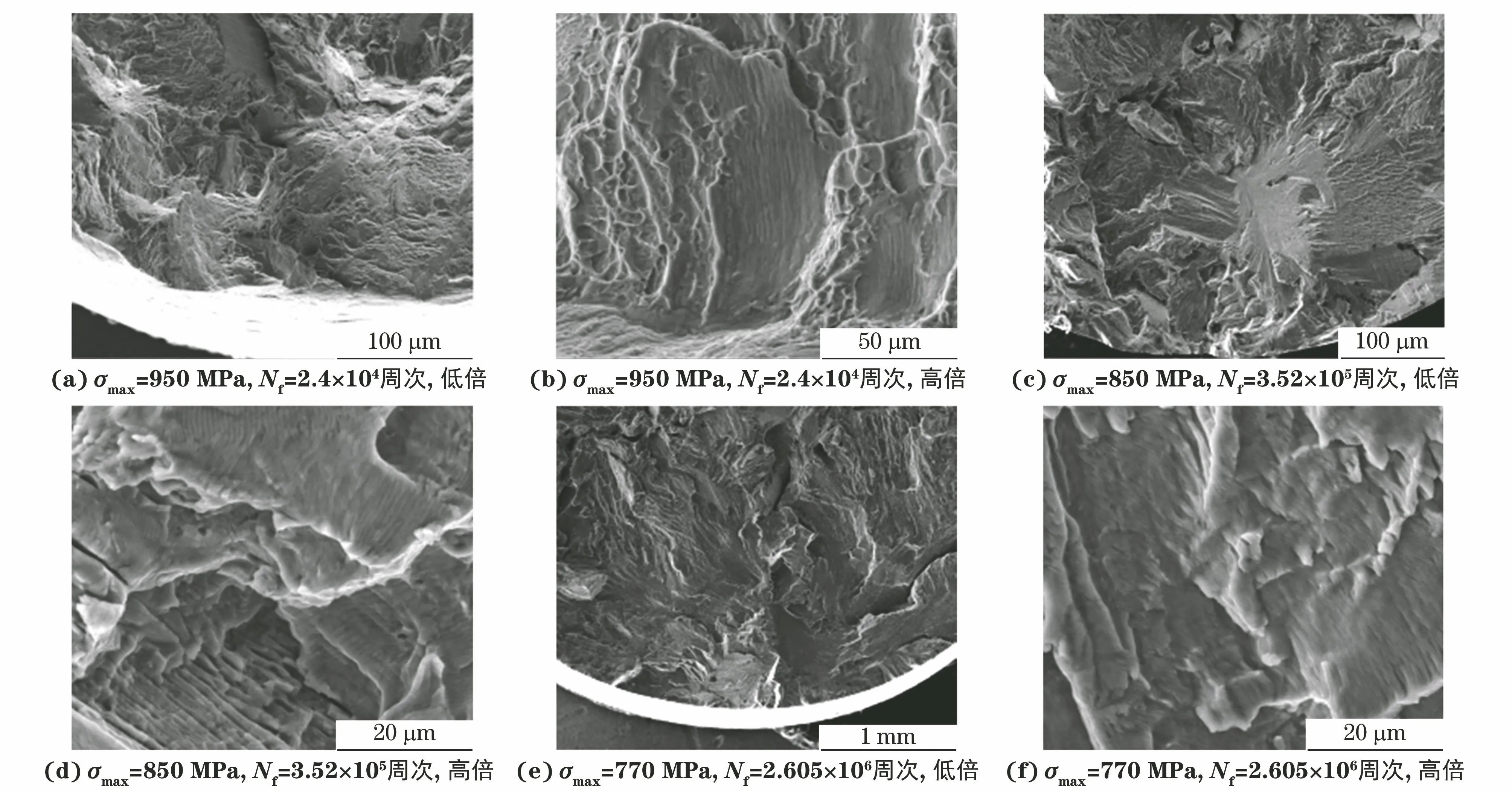

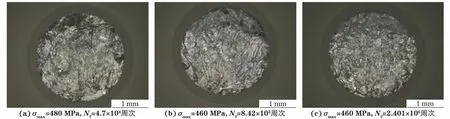

由图3和图4可知:在应力比为0.5条件下,光滑试样的疲劳断口表面粗糙,起伏很大,断面可见明显的塑性变形,低倍类解理特征不明显;104周次疲劳寿命下断口无明显平坦疲劳区,随着疲劳寿命的延长,疲劳断口开始出现宏观平坦的疲劳裂纹扩展区。光滑试样断面存在不同形态的韧窝和滑移涟波特征,疲劳裂纹源位于试样内部和次表面,无明显缺陷;随着疲劳寿命的延长,裂纹源逐渐变为单源,疲劳裂纹源周围的放射棱线区放大后可见疲劳条带;平坦区以外的断面粗糙倾斜,为裂纹快速扩展区和瞬断区,二者在宏观上无明显分界;随着疲劳寿命的延长,疲劳条带更为细密,高周疲劳特征更为典型。

图3 在应力比为0.5条件下不同疲劳寿命光滑试样的疲劳断口宏观形貌Fig.3 Macromorphology of fatigue fracture of smooth specimens with different fatigue lives under stress ratio of 0.5

图4 在应力比为0.5条件下不同疲劳寿命光滑试样的疲劳断口裂纹源与扩展区SEM形貌Fig.4 SEM morphology of fatigue fracture crack source and extension zone of smooth specimens with different fatigue lives under stress ratio of 0.5: (a, c, e) at low magnification and (b, d, f) at high magnification

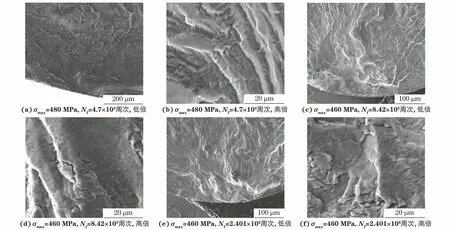

由图5和图6可以看出:在应力比为-1条件下,光滑试样疲劳断口中相对平坦的疲劳裂纹扩展区面积很大,占总面积的4/5以上,表面因反复摩擦而光亮,但断面起伏仍相对较大,塑性变形明显,扩展棱线粗大清晰,瞬断区呈月牙形,表面也较光亮。随着疲劳寿命的延长,疲劳裂纹源由多源变为单源,位于次表面或表面,疲劳裂纹扩展区由脉络清晰的菜叶状向大量山脊状棱线和细小羽毛状棱线转变。104周次疲劳寿命下的疲劳裂纹扩展区可见断续的疲劳条带,在裂纹扩展后期出现二次裂纹,疲劳条带粗大;瞬断区为短月牙状,位于疲劳裂纹源相对的一侧;105,106周次疲劳寿命下疲劳条带变得连续,断面磨损加剧,瞬断区形态变化不大。在应力比为-1条件下,各疲劳断口均存在明显的平坦疲劳区,其大小变化不大,表面也均可见挤压光亮现象。

图5 在应力比为-1条件下不同疲劳寿命光滑试样的疲劳断口宏观形貌Fig.5 Macromorphology of fatigue fracture of smooth specimens with different fatigue lives under stress ratio of -1

图6 在应力比为-1条件下不同疲劳寿命光滑试样的疲劳断口裂纹源与扩展区SEM形貌Fig.6 SEM morphology of fatigue fracture crack source and extension zone of smooth specimens with different fatigue lives under stress ratio of -1: (a, c, e) at low magnification and (b, d, f) at high magnification

在应力比为-1条件下,疲劳裂纹基本都在试样表面萌生,裂纹的扩展均沿特定晶体学平面,因此裂纹扩展区平坦光滑;随着疲劳寿命的降低,同时开动或者有相近概率开裂的位置增多,裂纹源由单源变为多源;疲劳裂纹穿过片层或沿着片层扩展至晶界α相处沿晶扩展,瞬断区的塑性变形加剧,出现大量滑移带、孪生和剪切唇。与应力比为-1时相比,应力比为0.5的光滑试样疲劳断口在105周次疲劳寿命时才开始出现平坦疲劳裂纹扩展区,同时疲劳裂纹在次表面、内部萌生。具有密排六方结构的α相在拉-压载荷下更容易发生滑移,因此相比于应力比-1条件下,在应力比为0.5状态下的滑移相对更难开动,导致高应力下的断口无明显平坦疲劳区,微观上呈近滑移断裂与滑移-微孔断裂特征,如涟波、韧窝等形貌。应力比为-1时试验合金疲劳断口中出现了更多的疲劳裂纹及裂纹分叉现象。

2.2 缺口试样的疲劳断口典型特征

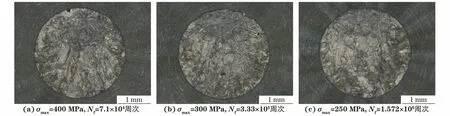

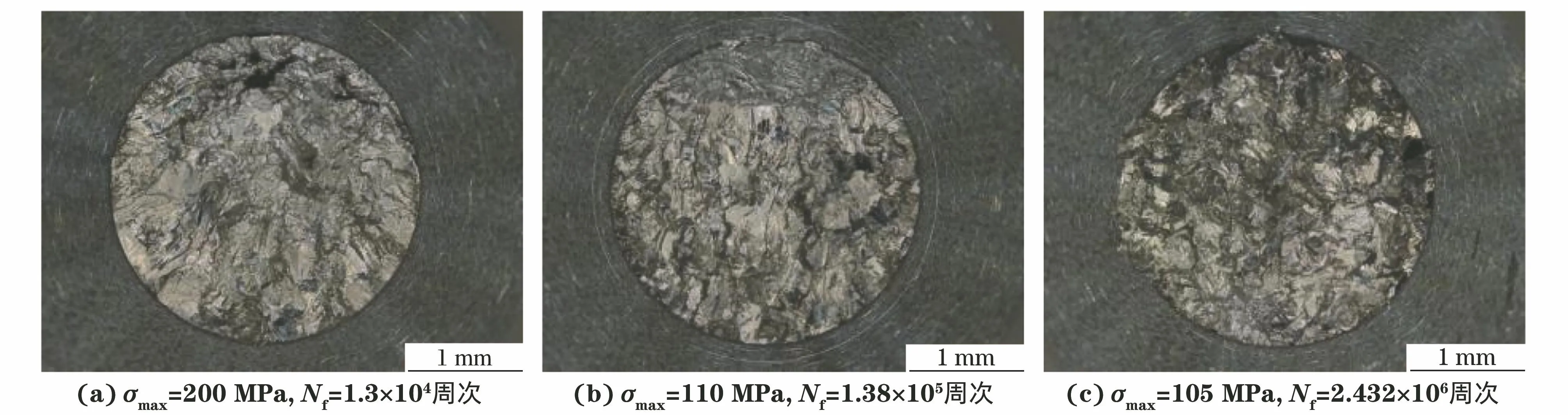

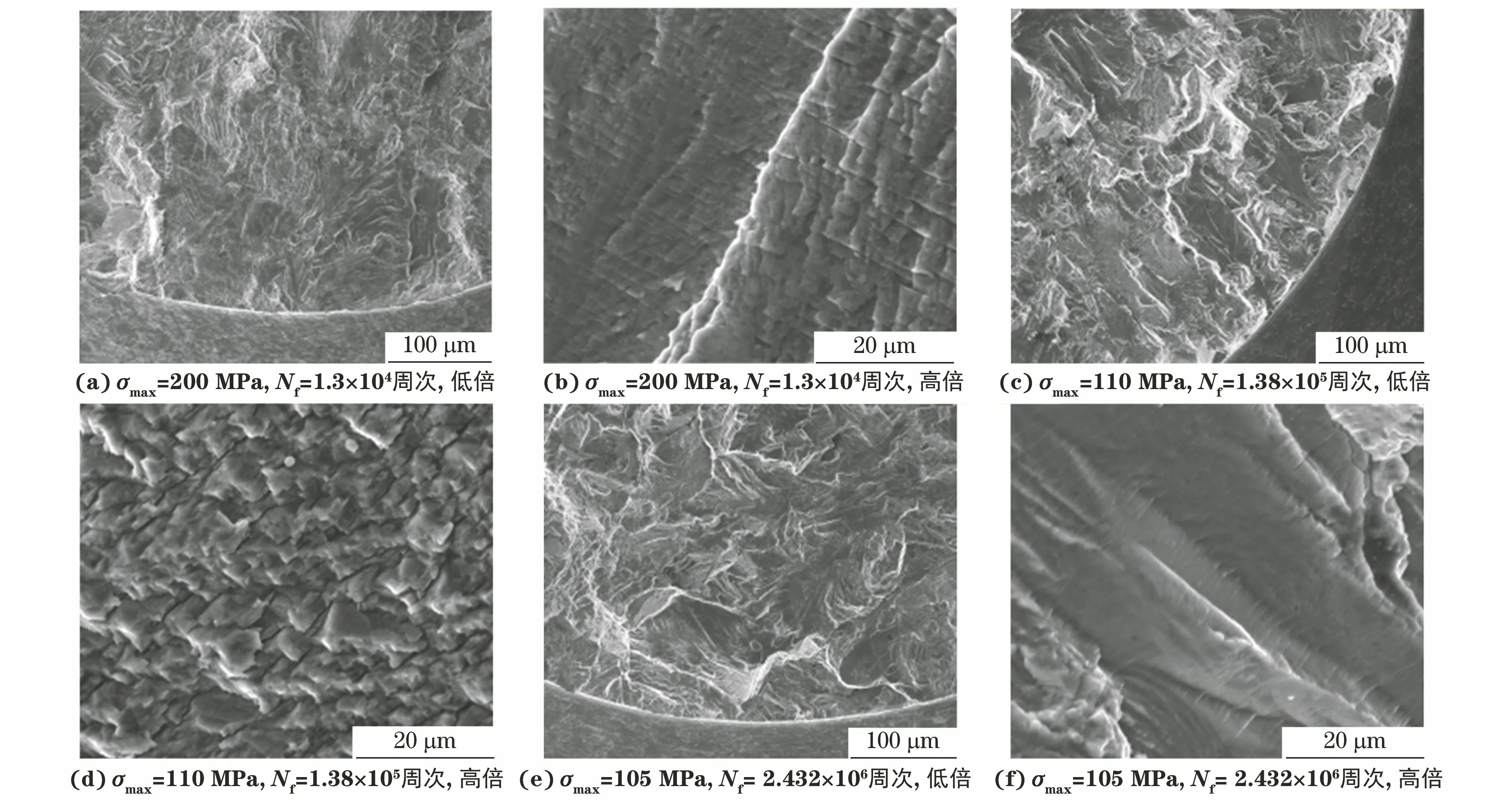

由图7和图8可以看出:在应力比为0.5条件下缺口试样的低倍疲劳断口平坦,棱线十分粗大,疲劳裂纹多起源于缺口根部,为多源,源区边缘曲折;疲劳裂纹源以大平面与大羽毛花样为主,表面可见疲劳条带,裂纹扩展区不同阶段的疲劳条带形貌不同,扩展初期细密,中后期粗大,可见二次裂纹,瞬断区为韧窝特征。104周次疲劳寿命下的断口瞬断区偏向一侧,并被疲劳裂纹扩展区环绕;105,106周次疲劳寿命下的瞬断区则位于断口边缘,呈纺锤形,与光滑试样的月牙形明显不同。

图7 在应力比为0.5条件下不同疲劳寿命缺口试样的疲劳断口宏观形貌Fig.7 Macromorphology of fatigue fracture of notched specimens with different fatigue lives under stress ratio of 0.5

图8 在应力比为0.5条件下不同疲劳寿命缺口试样的疲劳断口裂纹源与扩展区SEM形貌Fig.8 SEM morphology of fatigue fracture crack source and extension zone of notched specimens with different fatigue lives under stress ratio of 0.5: (a, c, e) at low magnification and (b, d, f) at high magnification

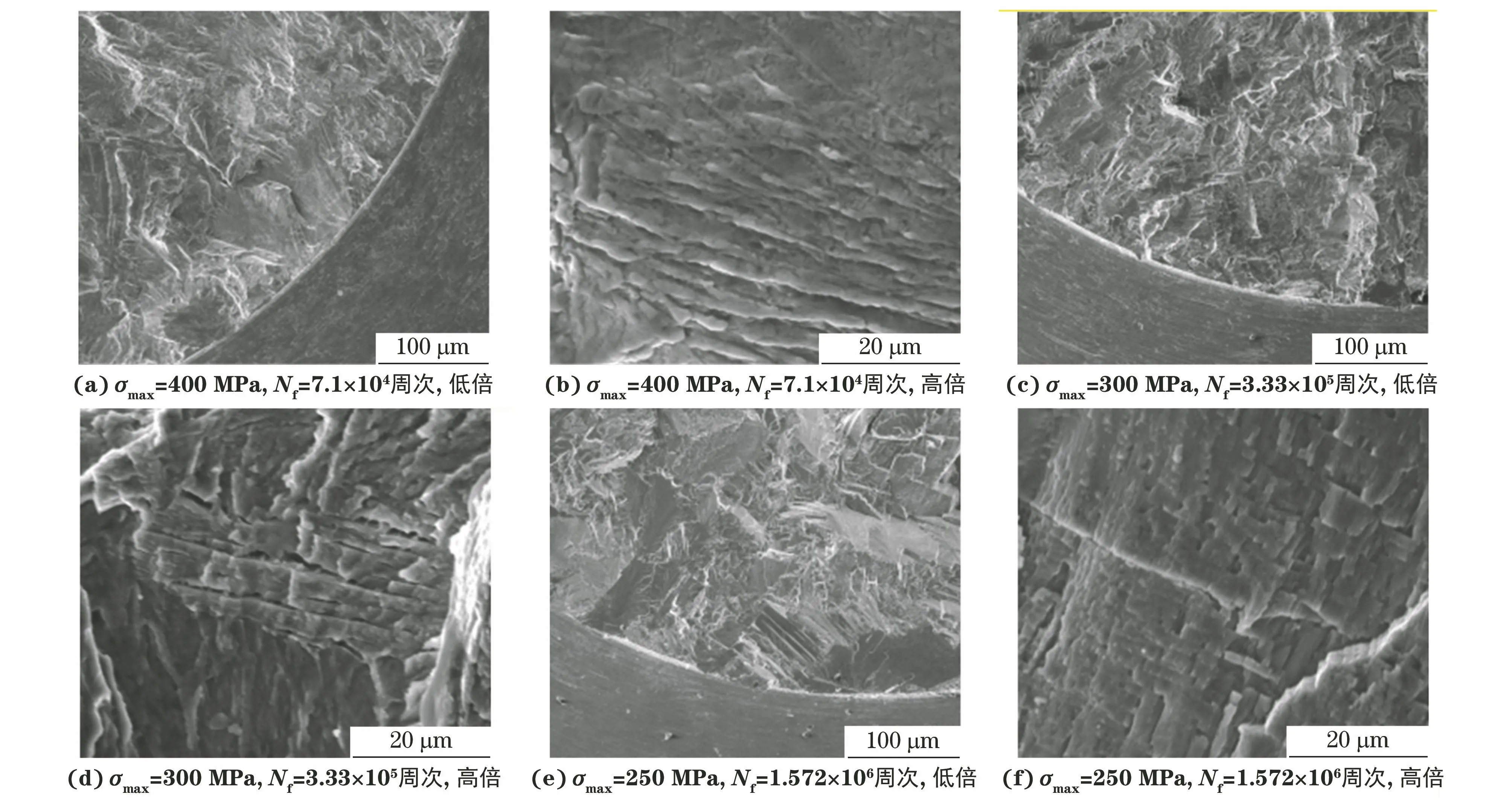

由图9和图10可以看出,在应力比为-1条件下缺口试样的疲劳断口整体较光亮,大部分断面较为平整,为疲劳裂纹扩展区,瞬断区位于断口一侧,疲劳裂纹扩展区周边均可见大小相近的疲劳裂纹扩展平面。疲劳裂纹起源于缺口根部,为多源萌生,疲劳裂纹源区粗糙,由大量台阶和棱线组成。疲劳裂纹扩展初期断面呈粗大的羽毛状形貌,低倍有类解理特征,可见略呈脆性的疲劳条带,条带走向平直,且存在较多二次裂纹;中后期断面棱线混乱,塑性撕裂特征增多,疲劳条带清晰,但方向杂乱。104周次疲劳寿命时的瞬断区被疲劳裂纹扩展区环绕,105,106周次疲劳寿命下瞬断区则位于断口一侧边缘,随着疲劳寿命的延长,瞬断区面积减小。

图9 在应力比为-1条件下不同疲劳寿命缺口试样的疲劳断口宏观形貌Fig.9 Macromorphology of fatigue fracture of notched specimens with different fatigue lives under stress ratio of -1

图10 在应力比为-1条件下不同疲劳寿命缺口试样的疲劳断口裂纹源与扩展区SEM形貌Fig.10 SEM morphology of fatigue fracture crack source and extension zone of notched specimens with different fatigue lives under stress ratio of -1: (a, c, e) at low magnification and (b, d, f) at high magnification

在应力比为-1条件下缺口试样的疲劳断口表面均因拉-压载荷的作用而发生微观接触,导致整体断面发亮;疲劳裂纹均主要由缺口一侧向另一侧扩展,几乎整个缺口均为裂纹源,瞬断区呈纺锤形,说明缺口试样的应力集中效果非常明显;瞬断区面积均较小,并且随着疲劳寿命的延长,瞬断区由断口内部移向缺口边缘。与应力比为-1条件下相比,应力比为0.5条件下缺口试样的断口疲劳裂纹扩展区更为光滑平坦,瞬断区更为典型,塑性断裂特征更明显,且疲劳裂纹扩展区与瞬断区的界限较为分明;随着疲劳寿命的延长,瞬断区也有从内部向边缘移动的特点,且其形状由椭圆向纺锤形变化。在疲劳寿命相近时,应力比为0.5的最大试验应力接近应力比为-1的1倍,这与在拉-压载荷作用下钛合金更容易发生滑移有关。与光滑试样相比,缺口试样的疲劳裂纹在更多的部位同时或先后萌生,局部应力的提高使得裂纹能够穿越更多的片层结构和片层边界,扩展路径更为平直。

3 结 论

(1) TC4-DT钛合金光滑试样疲劳断口表面粗糙,宏观塑性变形明显,类解理特征不明显,疲劳条带清晰;疲劳裂纹源主要为单源,瞬断区多呈月牙形,均位于断口一侧边缘。在应力比为0.5下104周次疲劳寿命的断口中无明显平坦疲劳裂纹扩展区,而相近寿命的应力比为-1的断口中可见平坦疲劳裂纹扩展区;应力比为0.5的疲劳裂纹主要在试样次表面、内部萌生,而应力比为-1的疲劳裂纹基本在试样表面萌生。

(2) 缺口试样的疲劳断口整体平坦,可见类解理特征,疲劳条带清晰;疲劳裂纹在缺口根部萌生,为多源萌生,随着疲劳寿命的延长,瞬断区由内部移向缺口边缘。应力比为-1下的瞬断区呈纺锤形,而在应力比为0.5下随着疲劳寿命的延长,瞬断区形状由椭圆向纺锤形变化;与应力比为-1下相比,应力比为0.5下缺口试样的断口疲劳裂纹扩展区更为光滑平坦,瞬断区塑性断裂特征更明显。