超声辅助铣削钛合金工艺研究

2024-03-18冯平法张建富张翔宇王健健

兰 天,冯平法,张建富,张翔宇,王健健

(清华大学机械工程系,北京 100084)

钛合金是“轻质、高强度、耐热”材料的典型代表,在工程领域应用广泛。 其中,最具代表性的应用领域是航空航天领域,如用于制造飞机发动机的风扇叶片、压缩机的叶片、叶轮、飞机外壳和飞机机翼等[1-4]。 然而,航空航天领域对零件加工精度及其表面质量的高要求,决定了人们需要采用更高精度的加工方法来加工钛合金材料[5-7]。

由于钛合金存在高弹性、高粘性、高硬度和低导热性等特性, 在传统机械加工中会出现刀具磨损、加工表面易烧伤、加工过程切削力大等一系列问题,不利于钛合金的高效精密加工[8-10]。 旋转超声加工在难加工材料领域具有显著优势,可在传统机械加工基础上通过对刀具头施加超声频率的振动,实现加工过程中的断续接触,降低加工时的切削力和减小加工时产生的切削热, 以提高加工效果,进而实现对难加工材料的高精度加工[11-13]。

在金属加工领域,旋转超声加工技术已体现出优势。 例如,有研究人员采用旋转超声加工技术加工钛合金,提高了钛合金的加工效果[14],或降低了加工过程中的切削力并提高加工后的钛合金表面质量[15-17]。 但是对于旋转超声加工后的工件表面粗糙度值是增大或减小的问题,存在不同研究结果[18-19]。为此,研究者需进一步探究超声加工对表面粗糙度的影响机制。

此外,现有超声辅助铣削钛合金研究中所用超声装置通常不具有频率跟踪或振幅稳定控制装置,对加工过程中振幅稳定性影响加工效果的方面缺乏探究,限制了超声加工装置在钛合金铣削中的进一步应用。 本文分别开展了侧面铣削和端面铣削的验证实验,研究了不同形式旋转超声加工对加工效果的影响,对比探究了普通加工、无调控超声和有振幅稳定控制的超声三种情况对加工中的切削力、加工后的工件表面质量及微观结构的影响。

1 实验方案

1.1 实验原理

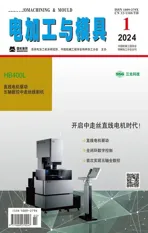

旋转超声加工是一种在常规旋转铣削基础上,通过对刀具头施加超声频率振动来提高加工性能的技术。 钛合金旋转超声铣削加工原理见图1。

图1 钛合金旋转超声铣削加工示意图

在超声加工中,刀具运动为旋转运动、进给运动与超声振动的叠加,刀具在实际加工中的切削速度增加,加工表面被刀具反复犁削,提高了加工效果;同时,加工过程中的超声振动作用会使刀具和工件之间产生间歇性的接触效应,减少了接触时间以及加工过程中的切削力和切削热;此外,刀具的振动使切削液更易流入刀具和工件接触的表面,能充分发挥切削液的冷却和润滑作用。 因此,使用超声铣削加工钛合金可降低切削力和铣削热,并改变工件的表面微观形貌。

1.2 实验装备与设备

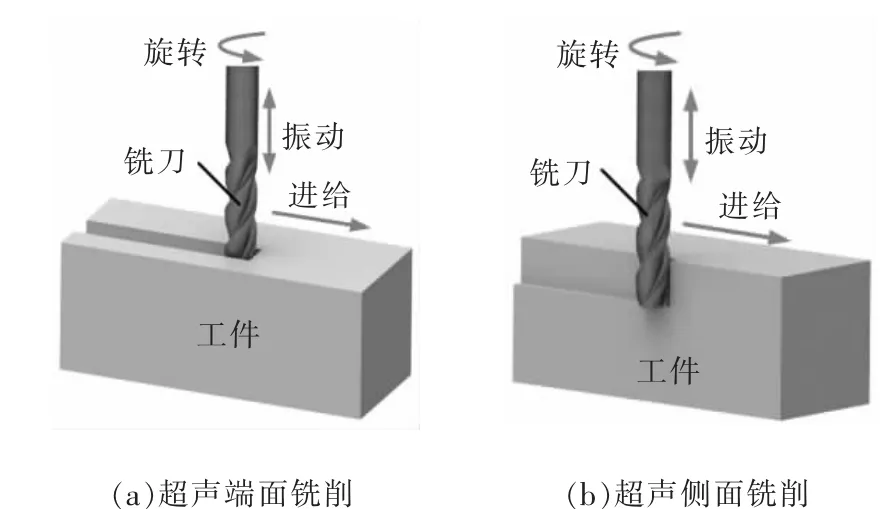

基于自主开发的超磁致伸缩旋转超声加工系统,本研究分别开展侧面铣削和端面铣削实验。 实验时, 将该超声加工系统安装在VMCL-1100 型三轴数控铣床上,并采用直径为6 mm、长度为50 mm的铣刀来研究相关工艺特性。 实验平台与旋转超声加工系统见图2。

图2 实验平台和加工平台

实验采用ST210-S4 标准铣刀, 该刀具在侧面铣削时的推荐切削速度不大于60 m/min,在端面铣削时的推荐切削速度不大于40 m/min,并在加工时通过切削液进行冷却; 采用尺寸为80 mm×40 mm×15 mm 的长方体钛合金为工件,并将该工件以螺栓固定的方式安装于Kistler 9256C2 测力仪上, 通过测力仪测量其加工过程中的切削力; 实验完成后,使用马尔手持式表面粗糙度测量仪对工件表面粗糙度进行测量,并统计出加工过程稳定后的工件表面粗糙度;之后,再使用光学显微镜分别观测加工稳定过程中和加工完成后的工件表面微观形貌。 观测时,将显微镜放大至400 倍,同时使用RX-100 软件读取观测到的图像。

由于本研究聚焦于验证超声辅助铣削对钛合金加工的影响和有效性,而非探究各切削参数对钛合金铣削加工效果的影响,选用正交实验方法分别开展侧面铣削和端面铣削实验, 对比了普通加工、无调控超声和有振幅稳定控制超声的加工区别。 在侧面铣削和端面铣削正交实验中,有超声辅助时的空载振幅均为6 μm, 同时均探究了相同切削参数条件下不同超声振幅对加工质量的影响。

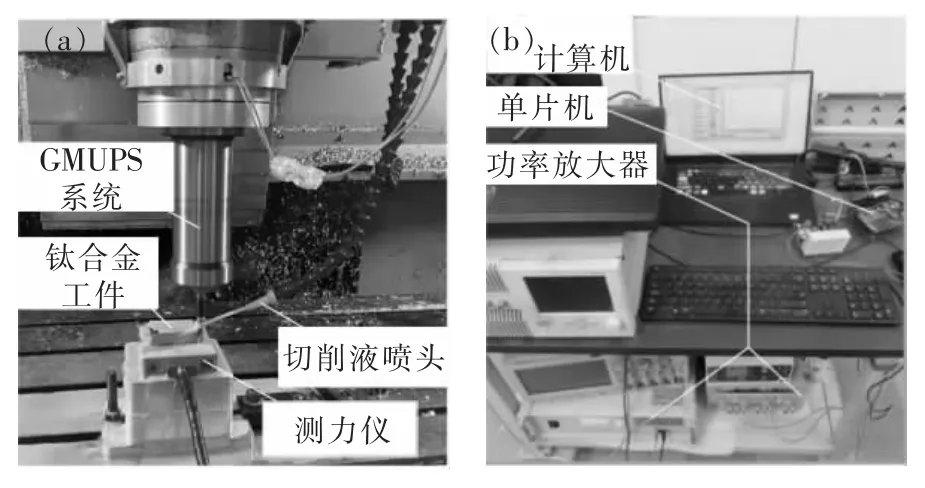

侧面铣削正交实验的工艺参数是:主轴转速为2 500~3 500 r/min、 进给速度为200~300 mm/min、切削速度为47.1~65.9 m/min、 切削深度为20~80 μm。采用表1 所示9 组侧面铣削正交实验工艺参数开展无超声的普通加工, 另有18 组实验采用相同实验参数,分别开展无调控超声加工及有振幅稳定控制的超声加工。 对于相同切削参数下不同超声振幅影响的实验, 选用的主轴转速为3 000 r/min、进给速度为300 mm/min、切削深度为50 μm,以及振幅(铣刀上的)分别为2、4、6、8、10、12 μm。

表1 侧面铣削正交实验序号及其工艺参数

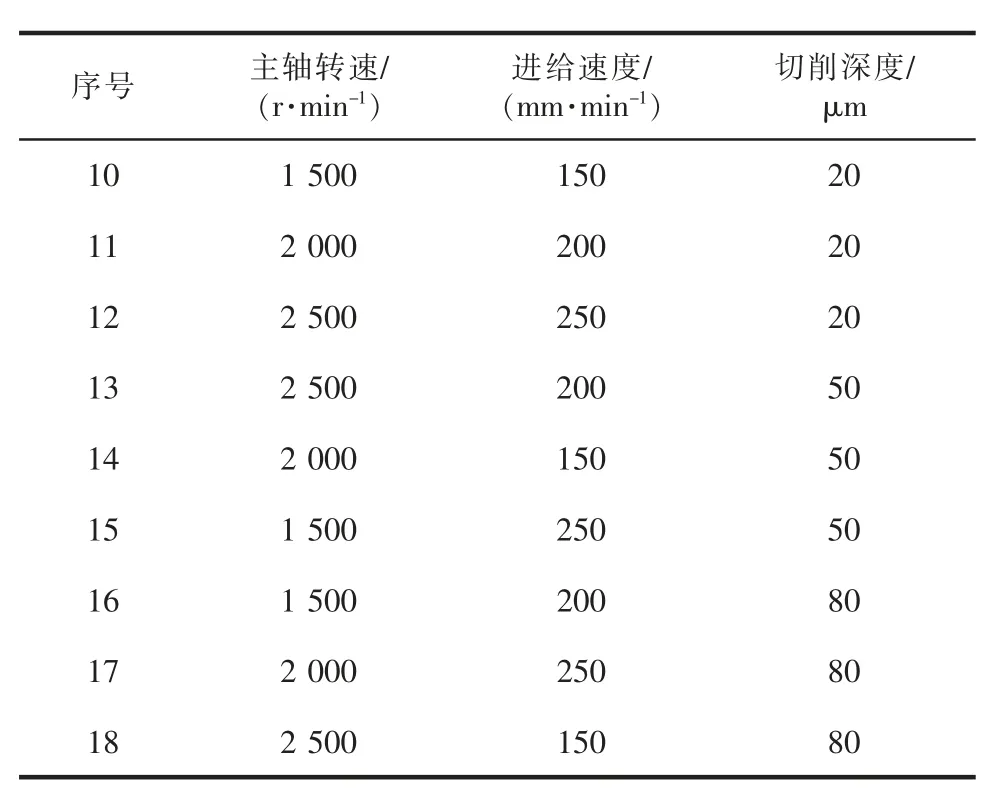

端面铣削正交实验的工艺参数是:主轴转速为1 500~2 500 r/min、 进给速度为150~250 mm/min、切削速度为28.3~47.1 m/min、 切削深度为20~80 μm。采用表2 所示9 组端面铣削正交实验工艺参数开展无超声的普通加工, 另有18 组实验采用相同工艺参数,分别开展无调控超声加工及有振幅稳定控制的超声加工。 对于相同切削参数下不同超声振幅的影响实验, 选用的主轴转速为2 000 r/min、进给速度为200 mm/min、切削深度为50 μm,以及振幅(铣刀上的)分别为2、4、6、8、10、12 μm。 需要注意的是,在端面铣削正交实验过程中设置的铣削深度为机床控制的切削深度。

表2 端面铣削正交实验序号及其工艺参数

2 实验结果及讨论

2.1 对切削力的影响

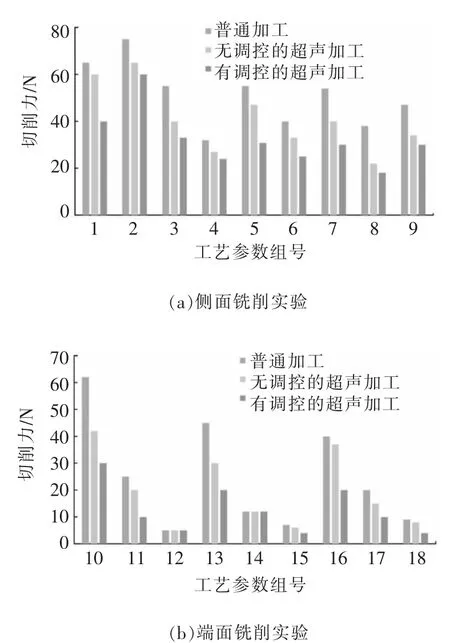

在侧面铣削和端面铣削过程中,采用振幅稳定控制可实现最小的切削力。 对铣削加工实验的结果进行分析,经测量各实验组得到的加工稳定过程中的切削力见图3。 从侧面铣削和端面铣削的实验结果均可看到,普通加工时的切削力最大,有振幅稳定控制时能实现最小切削力,从而验证了超声加工能降低切削力。 需要注意的是,在端面铣削过程中,超声加工减少切削力和超声加工增加切削深度二者会共同作用,对于无振幅调控的超声加工系统而言,由于系统的谐振频率偏移,此时振幅降低,加工中切削深度的增加不稳定,即加工实际切削深度不稳定会影响系统加工精度, 尤其是当切深较小时,该影响显著,从而阻碍了超声加工在精密制造领域的进一步应用。 而具有振幅稳定控制的超声加工系统,由于可稳定控制振幅,提高了加工过程中的切削深度控制精度,进而提高加工精度,实现了更精密的加工。

图3 正交实验的切削力结果

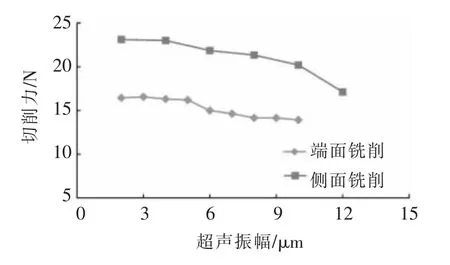

增大超声振幅,可降低切削力。 采用不同超声振幅在不同工况条件下得到的切削力结果见图4。可见,在侧面铣削与端面铣削加工中,更大的超声振幅带来更小的切削力,这与超声加工能提高切削速度、改善切削液的流入效果等有关。

图4 超声振幅影响切削力实验结果

2.2 对表面粗糙度的影响

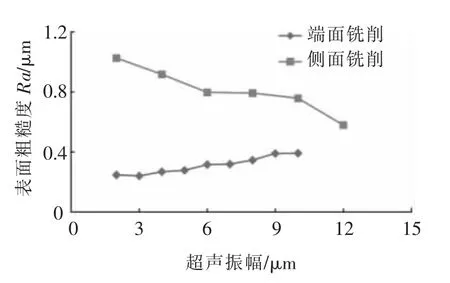

测量的工件表面粗糙度结果如图5 所示,超声在侧面铣削与端面铣削加工中对工件表面粗糙度的影响不同。 在侧面铣削加工时,超声加工可减小工件表面粗糙度值,显著提高表面质量;有振幅稳定控制的超声加工,也对减小表面粗糙度起到促进作用。 在端面铣削时, 除序号10 对应的实验组之外,其他实验组通过超声辅助增大了加工后的工件表面粗糙度值,有振幅稳定控制的超声加工对此起到进一步增大的作用。 产生该现象的原因在于,侧面铣削对刀具和工件的刚性要求较高,但本研究所用刀柄的变幅杆悬长较长,在侧面铣削时易发生颤振,导致普通加工的工件表面质量较差,而采用旋转超声加工后,刀具在加工时的切削力因超声振动作用而减小,使颤振减少,从而提高了表面质量;在端面铣削时,刀具的受力情况发生变化,刀具不易颤振,使普通机械加工的工件表面质量得到大幅提高。 在序号10 对应的实验中,加工过程的切削力较大(图4),因此更易发生颤振等现象,此时使用超声加工可减小切削力从而降低振动,也减小了加工后的工件表面粗糙度值。 此时使用超声振动,虽然仍可降低切削力, 但是并不能起到减小颤振的效果,同时超声振动会促使产生新的表面微织构,从而增大加工后的工件表面粗糙度值。

在侧面铣削时,提高超声振幅可减小工件表面粗糙度值;在端面铣削时,提高超声振幅会增加工件表面粗糙度值。 不同超声振幅在端面铣削与侧面铣削中影响表面质量的结果见图6。可看到,在侧面铣削时,较大的超声振幅会带来更小的表面粗糙度值,这与较大的振幅可更好地降低切削力、抑制加工过程中的振动有关;在端面铣削时,较大的超声振幅会导致更大的表面粗糙度值,究其原因是更大的超声振幅会导致形成尺寸更大的表面微结构,对加工后的工件表面粗糙度产生影响。

图6 超声振幅影响表面粗糙度实验结果

2.3 对表面微观形貌的影响

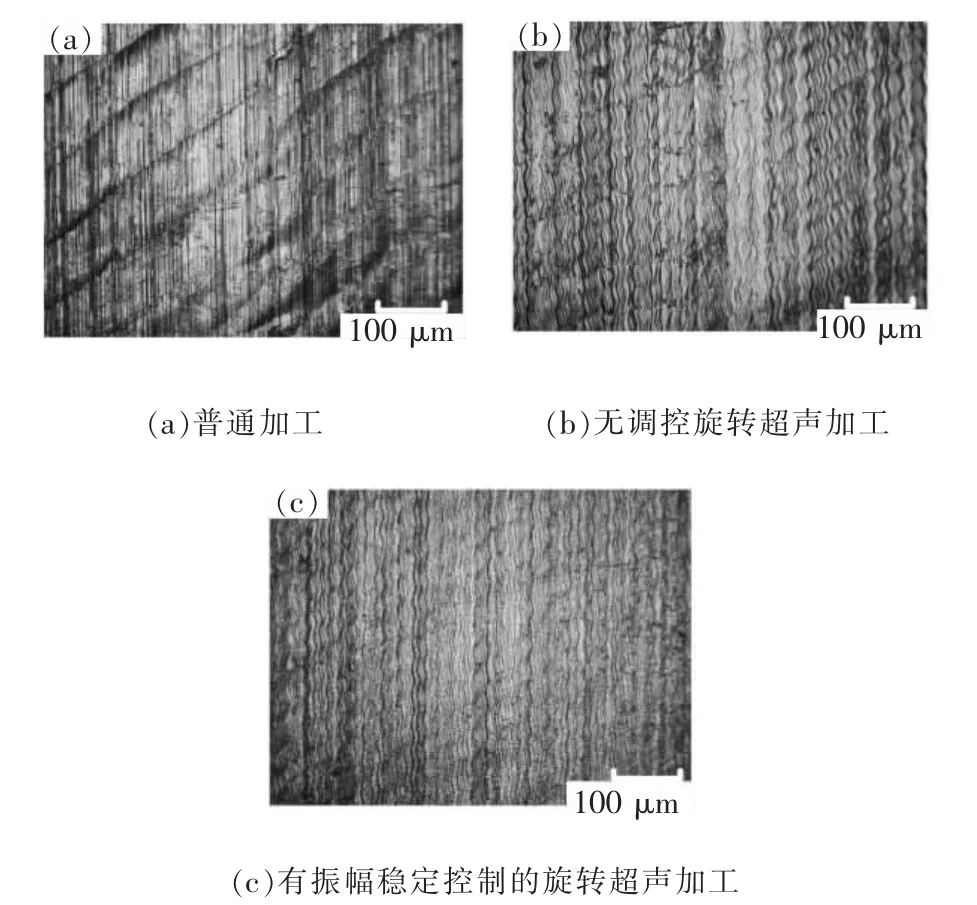

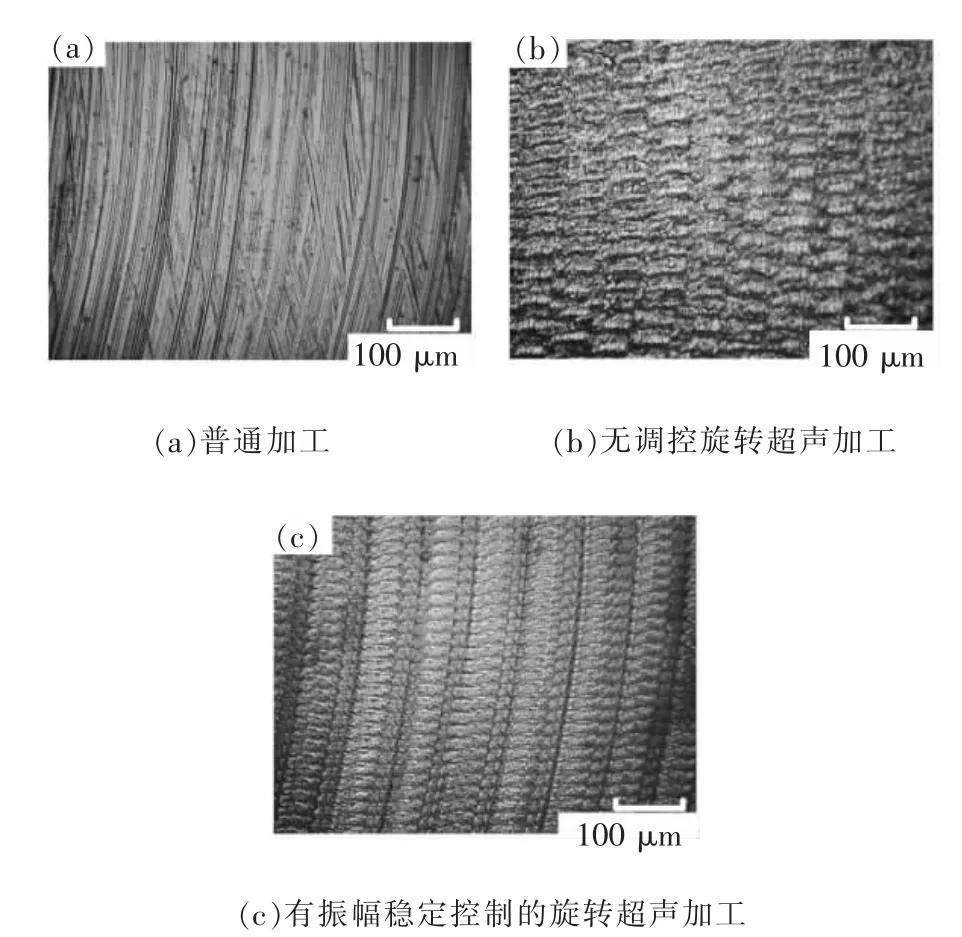

分别观测普通机械加工、无调控旋转超声加工以及有振幅稳定控制的旋转超声加工的工件表面微观形貌,结果见图7 和图8。 可见,在侧面铣削的情况下,普通机械加工的工件表面会产生明显振纹且出现了一定面积的烧伤; 采用超声辅助加工后,工件的表面振纹有所减少且加工出的微结构更加均匀、工件表面烧伤有所减少;采用振幅稳定控制的超声加工后, 工件的表面振纹与烧伤进一步改善,表面也产生了均匀的微结构。 还可见,在端面铣削情况下, 普通机械加工的工件表面存在明显划痕;在无调控的超声加工后,工件表面出现微结构且不再存在刀具铣削后的划痕;在采用振幅稳定控制的超声加工之后,工件表面微结构的均匀性进一步提高。

图7 侧面铣削加工后工件表面微观形貌

图8 端面铣削加工后工件表面微观形貌

根据上述实验和分析,在侧面铣削和端面铣削过程中,较大的超声振幅可降低加工过程中的切削力;在铣削过程中,在刚度较低的加工条件下,采用超声加工可减小表面粗糙度值、提高加工后的表面质量,在刚度较高的加工条件下,超声加工会导致表面粗糙度值增大,同时会减小加工过程中的振纹与烧伤,提高加工后表面的均匀性。

3 结论

本文研究了使用超声辅助铣削工艺加工钛合金的有效性,分别在侧面铣削,端面铣削的条件下开展正交实验,探究了超声加工对加工过程中的切削力,加工后的表面质量与微观形貌的影响,同时探究了超声振幅的影响,得到以下结论:

(1)在侧面铣削及端面铣削过程中,在不同的进给速度、主轴转速和切削深度条件下,采用超声加工可降低加工中的切削力,同时采用更大的超声振幅可实现更小的切削力,而采用振幅稳定的超声加工可增大加工过程中的实际超声振幅,从而获得最小切削力。

(2)侧面铣削及端面铣削过程中,在不同的进给速度、 主轴转速和切削深度条件下采用超声加工,会使工件表面产生较为均匀的微结构并改变工件的表面粗糙度。 在侧面铣削时,超声加工可减少工件振动,从而降低表面粗糙度值,并且大的超声振幅会带来更好的表面质量,而采用稳定振幅超声加工得到的表面粗糙度值最小。 端面铣削时不易发生颤振现象,并且更大的超声振幅会带来尺寸更加明显的表面微结构,提高工件表面粗糙度值。

(3)相较于传统方法,超声辅助铣削可在保持加工质量的前提下提高切削速度和切削深度,即在相同加工质量标准下提高了加工效率。