基于DDS 的数字脉冲电火花沉积电源研究

2024-03-18张诗奇张生芳王紫光

刘 宇,高 洋,张诗奇,杜 姗,张生芳,王紫光

(1. 大连交通大学机械工程学院,辽宁大连 116028;2. 浙江联宜电机有限公司,浙江金华 322118)

在现代化工业中,复杂的自动化机械设备往往需在高温、高速、重载及相对恶劣的环境下长期稳定的运转,这对机械设备及其零部件的表面性能提出更高的要求[1]。 为保证设备的稳定运行,防止零件失效,需采用先进的表面工程技术,对材料表面进行表面强化与改性处理,以此来提高表面性能[2-3]。电火花沉积技术是利用储能电源在电极与工件之间火花放电时释放的高密度能量,将电极材料熔融后涂覆、熔渗到工件表面,形成合金化的表面沉积层,起到表面修复与强化的作用[4-5]。 沉积加工处理后,使受损严重的工件再次正常工作,并在一定程度上提高了其耐磨性、耐高温性、耐腐蚀性能[6-7]。电火花沉积技术凭借其优异的表面强化与修复效果,同时,由于操作简单、热输入小、处理后工件无变形、节能等特点,现已广泛应用于汽车、军工、航空航天等领域[8],成为表面工程及再制造领域中重要的技术手段。

脉冲电源作为电火花沉积加工设备的重要组成部分,其性能及放电参数对沉积效率与涂层质量有着极大的影响。 近年来,国内外研究人员通过不断的探索研究,在电火花沉积电源改进方面取得了一定的成果,但改进的电源仍然存在可控性和稳定性不够理想, 致使加工过程中放电能量不均匀,沉积层质量差的问题。 此外,现有电源多采用可控硅斩波,通断频率低,致使沉积效率低下。 这些问题在某种程度上限制了电火花沉积的发展。

针对上述问题, 设计了一种放电参数可控性高、输出波形稳定的数字脉冲电火花沉积电源。 采用直接数字频率合成 (direct digital frequercy synthesis,DDS)技术,利用其可全数字化控制、输出相位连续、频率分辨率高的特性,实现控制脉冲的调制,并搭配了由功率开关MOSFET 构成的斩波电路,实现了放电参数的较精确控制,提高了加工过程的稳定性。

1 数字脉冲电火花沉积电源系统设计

1.1 电火花沉积电源整体方案设计

电火花沉积电源是电火花沉积加工过程中的核心部件,控制着放电电压、脉冲宽度、放电频率等主要放电参数。 沉积电源的各放电参数应具有高可控性,且能够在大范围内无极调节。 基于以上要求,本文利用DDS 技术设计了数字脉冲电火花沉积电源,整体设计方案如图1 所示。

沉积电源主要由控制模块和功率驱动模块组成。 其中,主控单片机、DDS 主振单元、功能按键输入、液晶显示四部分组成控制模块,用于产生频率、占空比等数字化可调的控制脉冲信号。 功率驱动模块包括光耦隔离电路、功率驱动放大电路、斩波电路以及直流电源。 主振单元产生的控制脉冲信号经过功率驱动放大电路放大,使其满足功率开关管开通与关断的要求,最后经过斩波电路,将直流电变成加工所需的高压脉冲。 在控制模块和功率驱动电路之间增加了由高速光耦构成的光耦隔离电路,避免了后级强电对控制电路的影响,同时对控制模块起到保护的作用。

1.2 控制模块设计

1.2.1 主振控制电路设计

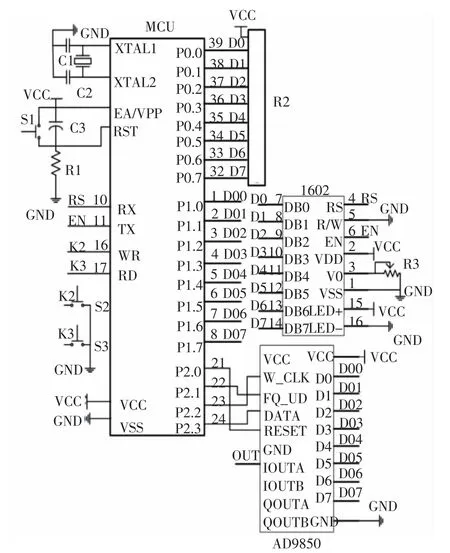

控制模块选用STC89C52RC 作为控制电路的主控芯片, 其具有8 KB 的内部可编程闪存,512 B的随机存取存储器(RAM)[9],可通过编写不同的程序实现对DDS 芯片的控制。主控模块外围电路设计原理如图2 所示,包括单片机最小系统、开关电路、液晶显示电路、DDS 主振单元接口等。 按键信息通过开关电路输入到主控芯片, 经主控芯片处理后,通过液晶1602A 显示,主控芯片通过外部接口完成对DDS 芯片的控制,使其产生控制脉冲信号。

图2 主控模块外围电路设计原理图

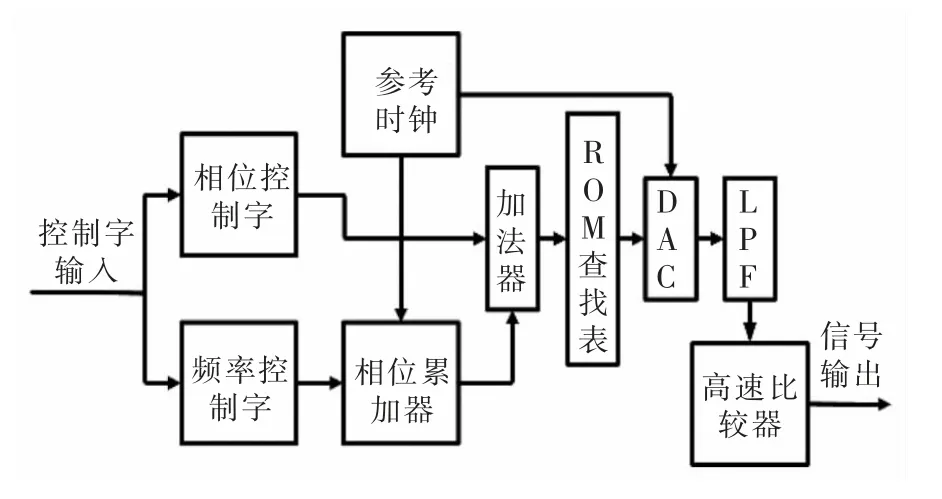

为提高参数的可控性及输出信号的稳定性,本设计利用了DDS 技术, 突破了模拟合成法的限制,应用数字技术和高速D/A 转换技术来产生信号,可实现不同频率、相位的任意波形输出,具有频率稳定性及分辨率高、相位噪声低、可全数字式调制等优点[10-11]。 采用美国AD 公司生产的AD9850,其先进的CMOS 技术工艺, 主要由可编程DDS 系统、高性能数模变换器和高速比较器三部分构成,可实现全数字编程控制,其内部结构如图3 所示。 最大支持的时钟频率为125 MHz。

图3 DDS 基本结构原理图

当有频率控制字输入相位累加器时,在参考时钟作用下,相位累加器进行累加操作,输出与相位控制字相加作为波形ROM 的查询地址, 读取存储在ROM 中的幅值信息, 经数模转换器转换为模拟信号,经过低通滤波器滤波,最后经过高速比较器,输出符合要求的控制脉冲。

控制脉冲的输出频率为:

式中:N为相位器累加位数;fs为参考时钟频率;K为频率控制字。

输出信号的频率分辨率为:

AD9850 有串行和并行两种通信方式, 并行写入方式的优点是数据传输的速度快,能够提升整个系统的处理速度,本设计采用并行接口实现主控芯片和AD9850 的通信控制,其连接原理如图4 所示。

图4 主控芯片与DDS 连接原理图

主控芯片的P1.0-P1.7 引脚与AD9850 的并行通信接口D0-D7 相连接,向AD9850 传输相应用于产生信号所需的频率及相位控制字信息。 P2.0 引脚与AD9850 的RESET 引脚相连接,P2.1 引脚与AD9850 的频率更新引脚FQ_UD 相连接,向其传输控制更新信号,完成对寄存控制字的更新,从而实现频率信号更新并输出。 P2.2 引脚与AD9850 的时钟控制引脚W_CLK 相连接,处于上升沿时,将数据写入并传输到寄存器中寄存。 每当在W_CLK 时钟上升沿时发送控制字, 连续5 个W_CLK 时钟上升沿后,40 位控制字全部加载完成,通过FQ_UD 的上升沿完成对控制信号的更新,把地址指针复位到第一个寄存器,实现对输出信号频率及相位的一次更新,由输出引脚完成最终控制脉冲波形的输出。 最终设计完成的主振模块电路原理图如图5 所示。

图5 主振模块电路原理图

1.2.2 主振控制软件设计

主振控制软件部分包括主程序模块、脉冲控制模块、 功能按键模块及显示模块等。 所选用的AD9850 芯片的控制字有40 位, 其中32 位是频率控制位,5 位是相位控制位,1 位是电源休眠控制位,2 位是工作方式选择控制位。 在AD9850 中含有N位相位寄存器,N为32,根据式(2)计算得到输出的频率分辨率可达0.029 1 Hz,主控芯片通过式(1)计算频率控制字。 主程序流程图如图6a 所示,AD9850 控制程序流程图如图6b 所示。

程序开始时,主控芯片调用初始化程序,完成系统的初始化、AD9850 的初始设定及LCD 液晶的初始化。 当检测到设定值发生变更,主控芯片读取开关电路输入的按键信息计算控制字,根据时钟设定,通过数据总线以并行传输方式将控制字信息写入AD9850 寄存器,数据传输完成后,对频率及相位进行更新、显示,完成相应控制脉冲信号的输出。

1.3 功率驱动模块设计

由主振控制单元产生的控制脉冲信号须经过功率放大电路驱动放大才能驱动斩波电路进行斩波,最终形成沉积加工所使用的脉冲波形。 斩波电路选取MOSFET 作为功率开关器件,其常用在中小功率电源中作开关器件, 相比其他功率开关器件,如大功率的GTR、IGBT,MOSFET 具有输入阻抗高、开关损耗低、驱动功率小、开关速度快等优点。

1.3.1 隔离方案选择

主振控制模块若与功率驱动放大电路直接进行硬件连接,后级放电回路的强电系统会对主振模块产生干扰甚至造成芯片损坏。 因此,需要二者之间电器隔离。 目前,常见的隔离方式有脉冲变压器隔离方式和光电隔离方式[12]。 脉冲变压器隔离方式采用无源驱动,但其在工作中对脉冲宽度有一定的限制,若超过要求的脉宽范围,磁芯饱和会使一次绕组电流激增,严重情况下会使其烧毁。 而光电隔离方式是利用光电耦合器进行电气隔离,其外围电路相对简单且没有脉冲宽度的限制。 所以本文设计采用高速光耦进行主振控制模块与功率驱动放大之间的电气隔离,高速光耦相对于传统的普通光耦拥有速度高、延时小的特点,且具有温度、电流、电压补偿功能。 高速光耦芯片选用6N137, 其转换速率为10 Mb/s,能够满足我们电源设计的要求。

1.3.2 功率驱动放大电路

脉冲电源设计中,斩波电路中的功率开关管作为电源关键部分,其性能的优劣将直接影响整个电源的工作效果,结合加工参数的要求,最终选取的MOSFET 为IRFP250N。 其等效结构如图7 所示,在MOSFET 的各极之间存在极间电容, 驱动MOSFET本质上是对极间电容进行充放电。

图7 MOSFET 等效结构图

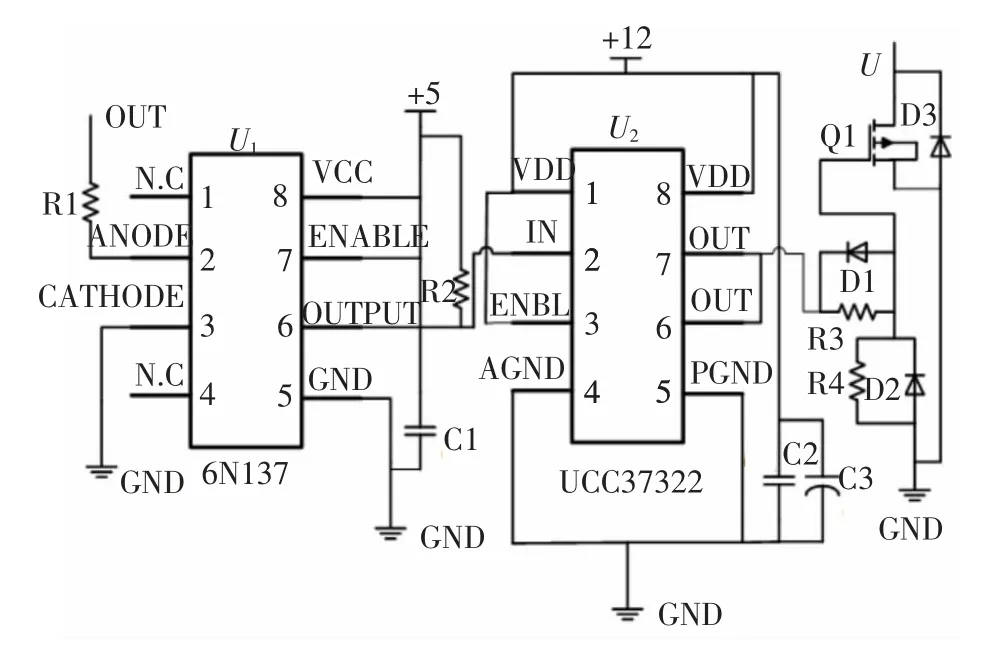

为了不影响MOSFET 的开关速度,更好的完成对功率MOSFET 的驱动,需要功率驱动部分提供一定的栅-源驱动电压和电荷泄放通道, 加快其开通与关断。 同时,要降低在驱动过程中所产生的功耗,选用的驱动芯片为UCC37322。

最终设计的功率驱动放大电路原理如图8 所示。 功率驱动电路主要由6N137、UCC37322 及其外围电路构成,R1为限流电阻, 对电路进行限流并起保护作用,6N137 采用5 V 供电,R2为集电极开路输出端上拉电阻,用于减少冲击,保持电路的稳定性和可靠性,C1为高频特性良好的电容, 用来吸收电源线上的纹波。 在驱动电路中,采用12 V 供电,C2、C3组成旁路电容,用于驱动部分的电源稳压。

图8 功率驱动模块电路原理图

2 测试与结果

所设计的沉积电源电压在20~150 V, 频率在50~500 Hz 之间连续可调, 并在电源各模块设计完成后对控制模块、功率驱动模块及电源整体进行了测试。

2.1 电源输出测试

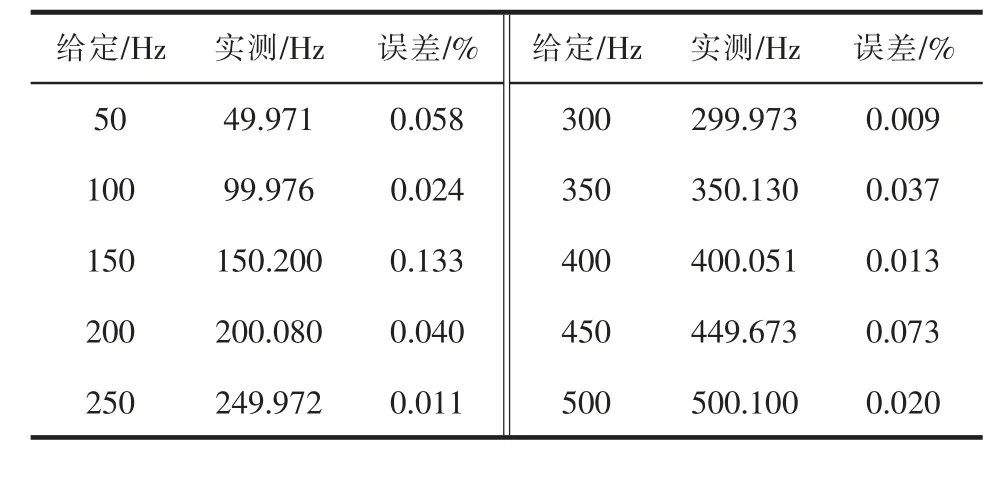

控制模块直接影响着整个沉积电源系统的性能, 对控制模块输出的控制脉冲频率进行了测试。频率测试结果见表1。可以看出,控制脉冲频率的给定值与实测值误差很小,在1 Hz 以内,有较为精确的频率,能满足对参数可控的要求。

表1 频率测试结果

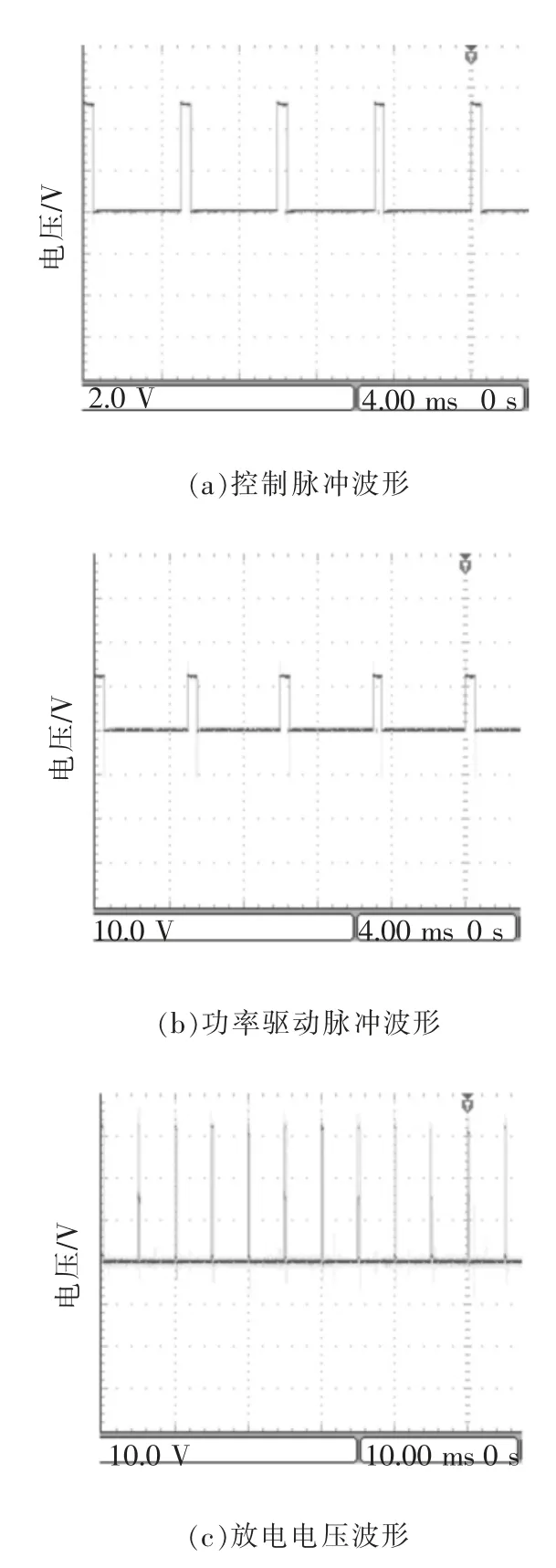

在输出波形测试中,设控制脉冲频率为200 Hz,控制脉冲输出波形测试的结果如图9a 所示, 可以看出输出波形准确且稳定, 满足控制脉冲的要求。图9b 为相同频率下的功率驱动模块输出波形测试结果,其输出波形与控制脉冲时一致,幅值稳定在12 V 左右,具有陡峭的上升沿与下降沿,能够确保功率开关管的导通与关断, 满足斩波电路的要求。图9c 为相同频率下、电压为36 V 时的放电波形测试结果,可见放电电压波形准确且稳定,并且电压、频率等参数可在较宽范围内调节,满足了电火花沉积加工的要求。

图9 电源测试波形

2.2 电源加工测试

接下来进行了沉积加工试验,以测试电源加工的有效性。 首先是进行沉积加工效果测试,沉积加工试验参数如下:基体为45 钢,电极为镍电极,电压为50 V,频率为200 Hz。其中,图10a 为加工前基体表面形貌,图10b 为加工后涂层表面形貌。 可以看出,电源有很好的加工效果,具有较强的可控性,放电能量均匀。

图10 沉积加工效果

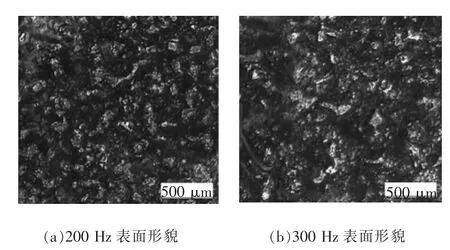

同等试验条件下,进行了放电频率为200 Hz 和300 Hz 的沉积加工测试。 其中,图11(a)为200 Hz沉积层表面形貌,图11(b)为300 Hz 沉积层表面形貌,可以看出,随着频率的增加,沉积层更加致密。

图11 沉积层表面形貌

3 结论

本文针对传统电火花沉积电源放电参数可控性差的问题,设计了一种基于DDS 的数字脉冲电火花沉积电源,测试了电源的性能,得到以下结论:

(1)在电源设计中,基于DDS 技术完成了控制模块的设计,提高了电源的可控性。 利用高速光耦解决了控制模块与功率驱动模块电路之间的干扰问题,提高了电源整体的稳定性和抗干扰能力。

(2)对沉积电源各个模块的输出波形及电源整体进行测试。 各部分输出波形稳定、准确,脉冲波形良好且频率误差在1 Hz 以内,实现对放电参数的较精确控制,满足电火花沉积设备的参数可控要求。

(3)电源可实现电压在20~150 V、频率在50~500 Hz 之间连续调整, 并且有很好的沉积加工效果,可用于电火花沉积加工基础研究。