激光选区烧结制备铜齿轮电极及其电火花加工应用

2024-03-18刘扬全伍晓宇雷建国朱立宽

刘扬全,徐 斌,伍晓宇,雷建国,朱立宽,江 凯

(1. 深圳信息职业技术学院,广东深圳 518172;2. 深圳大学,广东省微纳光机电工程技术重点实验室,广东深圳 518060)

塑胶齿轮(plastic gears)已广泛应用于汽车配件、微型电机、家用电器、电子产品等工业领域。 塑胶齿轮的批量生产主要通过齿轮型腔的注塑成形获得。 目前,电火花加工(EDM)是获得齿轮型腔的主流技术之一。 由于EDM 通过工具电极和工件之间的放电完成材料蚀除的加工工艺[1],非常适合加工高硬度、高强度、高脆性的金属材料零件,已广泛应用于航空航天、模具等领域[2-4]。 电火花加工齿轮型腔所用工具电极主要通过铣削工艺和车削工艺获得。 具有复杂结构特征的斜齿轮型腔和斜锥齿轮型腔在采用铣削加工和车削加工时,对应的工具电极存在生产成本高、加工周期长、工艺流程繁琐等不足[5-6]。 激光选区烧结 (selective laser sintering,SLS)是一种增材制造工艺,可实现设计制造的一体化,并具有制造柔性高、材料利用率高等优点。 目前,SLS 工艺已在航空航天、精密模具等行业广泛应用,是制造复杂结构零部件的有效手段[7]。

以铜粉为原材料,通过SLS 工艺制备电极可有效解决目前铣削工艺制备齿轮电极的不足。 SLS 工艺通过激光烧结粉末的形式获得零件,零件的性能与粉末的类型密切相关[8-9]。另外,对于EDM,工具电极的电导率、 材料去除率 (MRR) 和电极损耗率(TWR)是主要技术指标[10]。就此,一些学者展开了相关研究,比如Amorim 等[11]采用SLS 工艺,用纯铜、青铜镍合金、铜/青铜镍合金和钢合金粉末制备了电火花加工电极,并对其MRR 进行了研究;Czelusniak等[12]利用ZrB2-CuNi 粉末制备电极,并对其电火花加工性能进行了评价;Sahu 等[13]采用SLS 工艺,使用金属基复合粉末(铝、硅、镁)制作电极,并将其应用于钛的电火花加工;王婉等[14]通过将SLS 工艺与电铸工艺相结合的方式,利用纯铜粉末快速制备复杂的电火花工具电极,通过该方式获得的工具电极具有良好的电火花加工性能。

本文通过SLS 工艺制备了齿轮铜电极,并通过热处理工艺对齿轮铜电极的电导率进行了调控,从而有效保证齿轮铜电极的电火花加工性能,还利用该电极开展了电火花加工实验,获得了性能良好的齿轮电极。

1 工艺流程

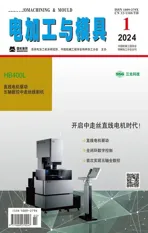

本文以铜粉为原材料通过SLS 工艺制备齿轮电极,并将其应用于齿轮型腔的电火花加工,主要工艺流程见图1。

图1 SLS 制备工具电极及齿轮型腔的加工工艺流程

(1)第一步:根据所需齿轮型腔设计相应的工具电极(图1a)。 以纯铜粉末为原材料,通过SLS 工艺制备齿轮电极。SLS 的工艺参数如下:激光功率为200 W、扫描速度为400 mm/s、层厚为30 μm。

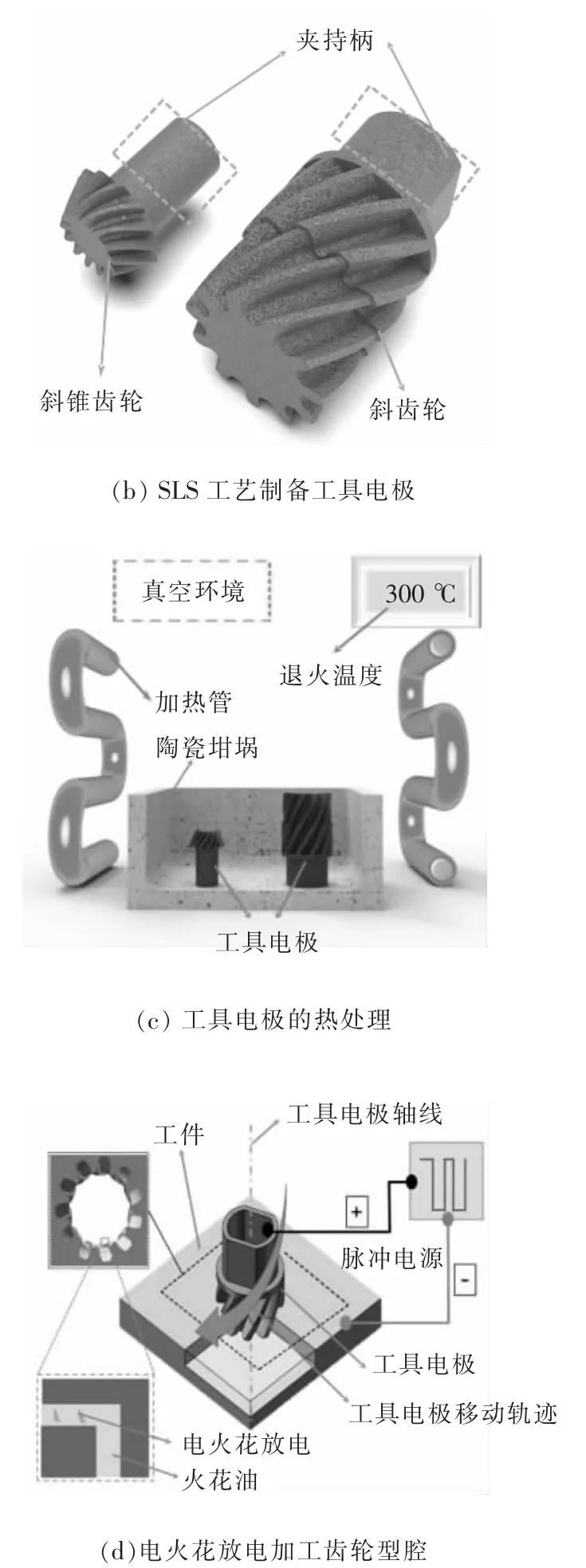

(2)第二步:将工具电极(图1b)放入真空炉进行热处理(图1c)。热处理可有效改善SLS 工艺缺陷的问题,从而调控工具电极的电导率并进一步提升电极的电火花加工性能。

(3)第三步:将齿轮铜电极安装于某日本品牌的AP1L 型超精密电火花放电加工机床。以S136 模具钢为工件,对齿轮型腔进行电火花加工。 通过机床旋转轴和Z轴之间的联动,完成了斜齿轮型腔和斜锥齿轮型腔的加工(图1d)。

2 试验结果与讨论

2.1 退火温度对工具电极电导率的影响

在SLS 工艺制备齿轮电极的过程中,激光能量的高斯分布会造成铜粉加热不均匀和熔池冷却不均匀。 因而,齿轮电极内部存在大量的位错会阻碍电子的运动,从而导致材料具有较低的电导率[15]。在电火花加工中,工具电极的电导率越大,工具电极的电火花加工损耗越小。 针对SLS 工艺所导致的位错,本文通过热处理工艺予以消除,从而调控齿轮电极的电导率。

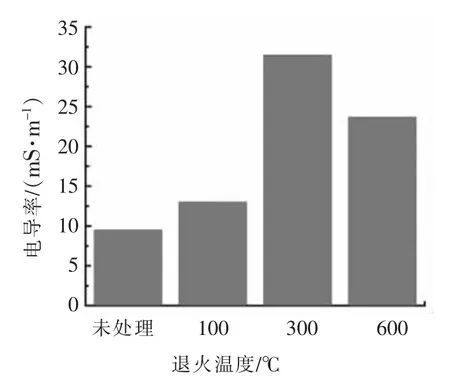

将SLS 工艺制备的齿轮电极放入真空炉进行热处理, 设置退火温度T分别为100、300、600 ℃,保温时间均为4 h。 对热处理之后的齿轮电极做电导率测试,结果见图2。 未经热处理的齿轮电极,其电导率为9.51 mS/m;当T=100 ℃时,齿轮电极的电导率为12.91 mS/m;随着T增加至300 ℃,齿轮电极的电导率逐渐增加至33.8 mS/m; 随着T增加至600 ℃,齿轮电极的电导率降低至23.07 mS/m。上述实验结果说明,热处理工艺可消除齿轮电极内部的位错,从而有利于提高齿轮电极电导率。

图2 不同退火温度处理后工具电极的电导率

综上试验结果:未经热处理的齿轮电极内部存在大量的位错,位错密度较大。 此时,位错相互缠绕从而形成位错墙。 在退火温度的影响下,位错墙可进一步发展成亚晶。 随着热处理的进一步进行,亚晶界继续吸收位错并发生动态再结晶,最终形成大角度晶界(HABs)。本文对不同退火温度的工具电极进行EBSD 测试,从而获得工具电极再结晶晶粒、亚结构和变形晶粒的占比,测试结果见图3 与表1。

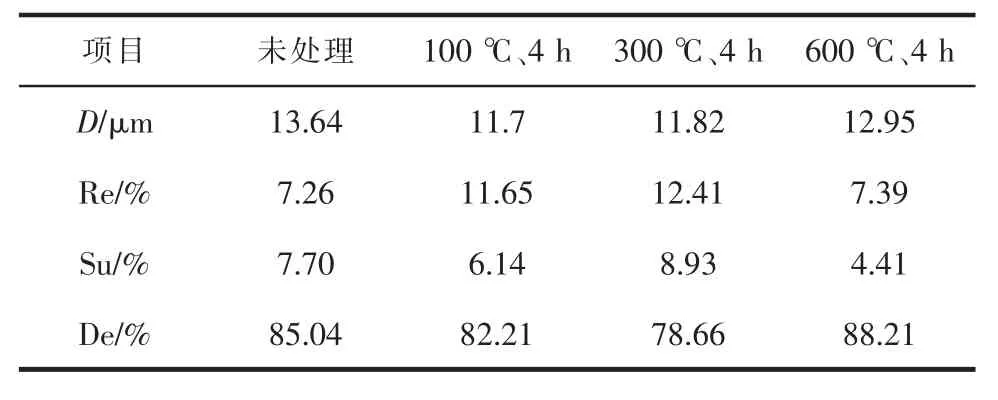

表1 不同退火温度下齿轮电极的平均晶粒尺寸(D)以及再结晶晶粒(Re)、亚结构(Su)与变形晶粒占比(De)

图3 齿轮电极EBSD 检测的DefRex 图

未经热处理的齿轮电极的再结晶比率为7.26%(图3a)。 随着退火温度由100 ℃增至300 ℃,齿轮电极的再结晶比率由11.65%增至12.41%(图3b~图3c)。上述试验结果说明,退火温度的增加促进了再结晶的发生并导致位错密度下降。 最终,在上述因素影响下,电导率随着退火温度的增加而增加。

当退火温度由300 ℃增至600 ℃, 齿轮电极的再结晶比率由12.41%降至7.39%(图3d),平均晶粒尺寸由11.82 μm 增至12.95 μm。在上述过程中,小晶粒相互融合成大晶粒, 再结晶发生的比率降低。当退火温度由300 ℃增至600 ℃, 变形晶粒所占比率由78.66%增至88.21%(表1)。 上述试验结果说明, 退火温度的持续增加导致了大晶粒的形成,同时也导致了变形晶粒的增加。 变形晶粒内部充满了位错,并最终导致齿轮电极电导率的降低。

2.2 保温时间对电导率的影响

在退火温度的作用下,保温时间可以保证齿轮电极内部亚晶和大尺寸晶界的形成,并导致齿轮电极的电导率变化。 将SLS 工艺制备的齿轮电极放置于真空炉中进行热处理,退火温度T为300℃,保温时间分别设置为1、2、4 h。 将热处理之后的齿轮电极进行电导率测试,结果见图4。 当保温时间为1 h时,齿轮电极的电导率为30.5 mS/m;随着保温时间增加至2 h, 齿轮电极的电导率降至30.1 mS/m;随着保温时间继续增至4 h, 齿轮电极的电导率增至33.8 mS/m。

图4 不同保温时间下工具电极的电导率

晶粒取向分布(GOS)是确定晶粒畸变的重要方法。 在GOS 图中,晶粒畸变严重的区域具有较高的位错密度。 临界GOS 值是第一个峰值的最后一个点。当晶粒的GOS 值小于临界GOS 值时,晶粒内部具有较小的位错密度。 如图5 所示,当保温时间分别为1、2、4 h, 临界GOS 值分别为1.85°、0.95°和1.75°。 根据试验结果,当保温时间分别为1、2、4 h,GOS 值小于临界GOS 值的晶粒比例分别为79.6%、44.1%和70.9%。 因此,随着保温时间由1 h 逐渐增至4 h, 齿轮电极的电导率呈现先降低后增加的趋势。此外,随着保温时间由1 h 增至2 h,齿轮电极中晶粒的平均尺寸由10.57 μm 增至14.12 μm, 变形晶粒所占的比率则由80.93%增至91.64%(表2)。

表2 不同保温时间下齿轮电极的平均晶粒尺寸(D)以及再结晶晶粒(Re)、亚结构(Su)与变形晶粒占比(De)

图5 不同保温时间工具电极的GOS 图及GOS 值频率曲线

在上述过程中,小晶粒相互融合长大成为大晶粒,再结晶发生的比率降低。 随着变形晶粒的增加,位错密度随之增加,并最终导致电导率下降(图4)。当保温时间由2 h 增至4 h,齿轮电极中晶粒的平均尺寸由14.12 μm 降至11.82 μm, 变形晶粒所占的比率则由91.64%降至78.66%(表2)。 在上述过程中,变形晶粒内部的位错形成亚晶并进一步发生动态再结晶。 亚晶的形成和动态再结晶的发生会吸收位错,从而导致位错密度下降。 因此,在上述因素的影响下,齿轮电极的电导率呈现增加的趋势。

3 电火花加工应用

3.1 齿轮电极的电火花加工性能

将齿轮电极放入真空炉进行热处理,分别设置退火温度为100、300、600 ℃,保温时间为1、2、4 h。再将热处理后的9 个齿轮电极分别应用于电火花加工。 电火花加工时,设置开路电压为120 V、峰值电流为1 A、 脉冲宽度Ton为150 μs、 脉冲间隔Toff为50 μs,S136 模具钢为工件。 在电火花加工后,采用称重法分别测量齿轮型腔的MRR(mm3/min)和齿轮电极的损耗率(TWR,mm3/min)。 试验的结果见图6 和图7。

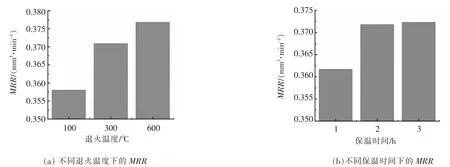

图6 退火温度和保温时间对齿轮电极MRR 的影响

图7 退火温度和保温时间对齿轮电极TWR 的影响

MRR是衡量EDM 加工效率的重要指标,MRR越大,EDM 的加工效率越高。如图6 所示,在600 ℃退火温度和4 h 保温时间的作用下, 工具电极能获得最大的MRR。 未经热处理的齿轮电极,在电火花加工时MRR为0.338 5 mm3/min。 在退火温度和保温时间作用下,MRR增加并在0.357 9 ~0.387 2 mm3/min 范围内变化。 未经热处理的齿轮电极内部存在气孔、微裂纹等缺陷。 这些缺陷会影响齿轮电极的电火花加工性能,从而对MRR产生不利影响。热处理工艺能够一定程度上消除气孔、微裂纹等缺陷,从而提升工具电极的电火花加工性能。

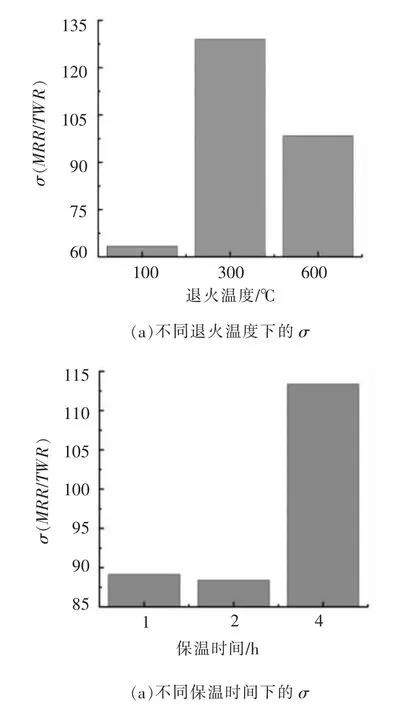

TWR是衡量工具电极损耗的重要指标,TWR越大,工具电极的损耗越大。 损耗比(σ)是MRR与TWR的比值。σ 越大,则表示EDM 具有较高的性价比。 如图6 所示,齿轮型腔的MRR变化不大。 为获得更高的σ,从而保证EDM 的有效性,需要降低齿轮电极的TWR。TWR与齿轮电极的电导率息息相关。 齿轮电极的电导率越大,TWR越小。

已知退火温度为300 ℃、保温时间为4 h 时,齿轮电极具有最大电导率(33.8 mS/m)。 此时,如图7所示,齿轮电极的TWR最小(0.002 4 mm3/min)。 此工况下,如图8 所示,EDM 具有最大的σ(155.92)。在退火温度为100 ℃、保温时间为4 h 时,齿轮电极具有最小电导率(12.23 mS/m)。 此时,齿轮电极的TWR最大(0.006 mm3/min)。此工况下,如图8 所示,EDM 具有最小的σ(59.23)。

图8 退火温度和保温时间对齿轮电极σ 的影响

3.2 电火花加工齿轮型腔

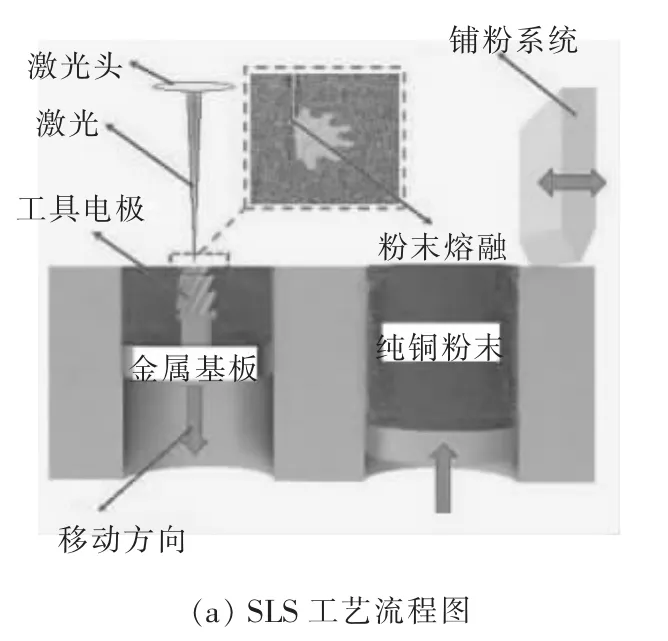

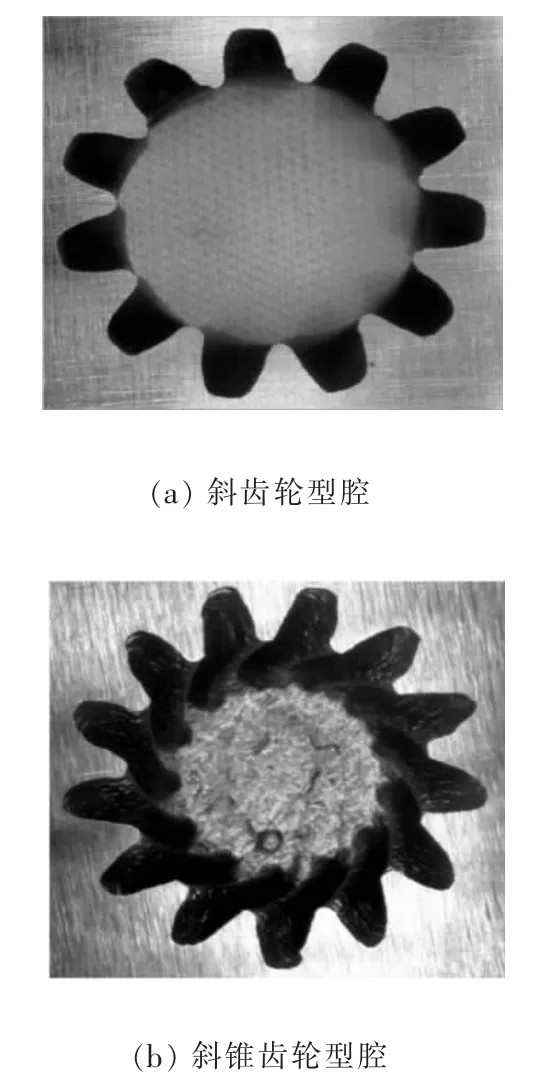

为了验证本文所提工艺的可行性,本文设计了斜齿轮电极和斜锥齿轮电极。 斜齿轮电极的模数为1,齿数为11,螺旋角为30°。斜锥齿轮电极的模数为0.7,齿数为13,螺旋角为30°。通过SLS 工艺制备斜齿轮电极和斜锥齿轮电极,并将其置于真空炉中进行热处理。 退火温度设置为300 ℃,保温时间设置为4 h。 将开路电压、 峰值电流、Ton、Toff分别设置为120 V、1 A、150 μs 和50 μs。随后,将斜齿轮电极和斜锥齿轮电极应用于齿轮型腔的电火花加工。

如图9~图11 所示, 斜齿轮型腔和斜锥齿轮型腔的表面形貌和形状精度良好。 斜锥齿轮型腔的表面粗糙度为Ra1.882 μm。斜齿轮型腔表面粗糙度为Ra1.086 μm。 上述实验结果说明,将SLS 工艺制备的齿轮电极可用于电火花加工。

图9 齿轮电极电火花加工获得的齿轮型腔

图10 斜齿轮型腔的局部放大图及表面粗糙度

图11 斜锥齿轮型腔的局部放大图及其表面粗糙度

4 结论

对于斜齿轮型腔和斜锥齿轮型腔,铣削加工对应的工具电极存在制造柔性低、工艺流程繁琐等问题。 针对上述问题, 本文以铜粉为原材料通过SLS工艺制备齿轮电极,并将其用于斜齿轮型腔和斜锥齿轮型腔的电火花加工,得到的主要结论如下:

(1) SLS 工艺制备齿轮电极存在大量位错,从而导致齿轮电极具有较低的电导率。 热处理工艺可消除齿轮电极的位错,从而有效提高齿轮电极的电导率。 与保温时间相比,退火温度能显著影响齿轮电极的电导率。 当退火温度为300 ℃、保温时间为4 h,齿轮电极具有最大的电导率(33.8 mS/m)。

(2) 热处理工艺对MRR影响不大, 对齿轮电极的TWR影响显著。TWR与齿轮电极的电导率息息相关。齿轮电极的电导率越大,TWR越小。当退火温度为300 ℃、保温时间为4 h,齿轮电极具有最大的电导率(33.8 mS/m)。 此时,齿轮电极具有最小的TWR(0.002 4 mm3/min)。

(3) 在120 V 电压、1 A 峰值电流、150 μs 脉冲宽度和50 μs 脉冲间隔的作用下, 齿轮电极被用于电火花加工,获得了表面形貌和形状精度良好的斜齿轮型腔和斜锥齿轮型腔。 斜锥齿轮型腔的表面粗糙度为Ra1.882 μm。 斜齿轮型腔表面粗糙度为Ra1.086 μm。 与铣削获得的齿轮电极相比,本文制备的齿轮电极,其MRR提升了31.53%,从而有效提升了齿轮型腔的电火花加工效率。