奥氏体不锈钢马氏体含量的杂散磁场检测与涡流检测

2024-03-18李运涛罗重春高海涛于明亮刘宝林

李运涛,罗重春,高海涛,于明亮, 刘宝林,董 熙

(1.国家市场监管重点实验室(无损检测与评价) 中国特种设备检测研究院,北京 100029;2.中国石油化工股份有限公司九江分公司, 九江 332004)

奥氏体不锈钢材料具有良好的耐蚀性、耐热性、耐低温性、成形性和优异的可焊接性,是承压特种设备常用的材料之一。奥氏体不锈钢承压设备(压力容器、压力管道)多用于低温、高温、腐蚀性、有毒介质的存储和传输;一旦设备失效,介质泄漏,将造成严重经济损失。

大量的失效案例分析结果表明,在役奥氏体不锈钢承压设备的材料失效模式主要是局部腐蚀,其中以孔蚀和应力腐蚀开裂最为常见[1]。经研究,奥氏体不锈钢的孔蚀、应力腐蚀开裂、氢脆等类腐蚀通常与奥氏体不锈钢材料中的马氏体含量有关[2-6]。

奥氏体不锈钢材料中的形变诱发马氏体通常产生于加工制造环节。在设备制造过程中,冷加工作业(冷拉、冷轧、冷弯等)都可能产生形变诱发马氏体;变形量越大,马氏体含量通常越高[7-9]。奥氏体不锈钢压力容器的封头和压力管道的弯头变形量大,是形变诱发马氏体含量较高的区域,也是质量控制的关键部位。

奥氏体不锈钢形变诱发马氏体含量的检测方法很多,传统的X射线衍射测量法、磁平衡测量法、密度测量法、光学金相测量法等方法检测表面制备和试样制作时间长,不适用于现场测量。FerritScope测量法(磁感应法)是目前常用的马氏体含量现场测量方法,但每次只能测量一个点,检测效率低[10-13]。

目前,检测效率高、适用于现场的马氏体含量电磁检测技术包括杂散磁场检测技术和涡流检测技术。杂散磁场检测技术是利用磁测量仪器测量奥氏体不锈钢材料的杂散磁场,其检测原理为:由于奥氏体不锈钢材料中的奥氏体是非铁磁性相,形变诱发马氏体是铁磁相,马氏体在环境磁场(包括地磁场)作用下会产生杂散磁场,故通过测量杂散磁场既可得出马氏体含量[14-15]。涡流检测技术是利用电磁感应原理进行检测的具体为:当材料中的形变诱发马氏体含量增大时,材料的磁导率增大,导致电涡流传递给检测线圈的阻抗信号发生变化,则通过检测信号的阻抗响应即可测量马氏体含量[16]。两种检测技术具有对工件表面要求低、无需接触工件表面、无需耦合剂、检测速度快等优点,都是适用于现场马氏体含量检测的电磁检测方法。然而,两种检测方法的现场检测应用效果和检测能力差异鲜有报道。

采用杂散磁场检测技术和涡流检测技术对奥氏体不锈钢马氏体含量进行检测,对比其信号响应和现场检测效果,旨在为马氏体含量检测技术的选择提供一些技术支撑。

1 检测试验

为了比较两种检测技术的马氏体含量检测能力,采用杂散磁场检测仪器和涡流检测仪器,制备了铁素体含量系列标准试块、相同材料不同马氏体含量的试件和相同工件不同部位马氏体含量不同的工件,通过比较杂散磁场检测技术和涡流检测技术对马氏体含量的信号响应情况,评价两种技术的马氏体含量检测能力。

1.1 检测仪器

采集杂散磁场信号的检测仪器为俄罗斯动力诊断公司的TSC-2M-8型应力集中磁测仪,辅助探头包括4M型笔式探头。磁场强度使用A·m-1为单位,采用长度计数器换算出长度,以mm为单位。检测仪量程为±2 000 A·m-1,最大通道数量为8个,最小测量步长(间距为)1 mm。探头分为笔式探头和车式扫查装置;笔式探头共有2个传感器,每个传感器能同时测量2个磁场分量:x分量(切向分量,与探头移动方向相同)和y分量(法向分量,与检测面法向方向相同)。现场检测时,采用1-8M型车式扫查装置;该扫查装置具有编码器,能够保存检测数据的位置信息;同时其具有4个传感器,每个传感器能同时测量2个磁场分量(与4M探头传感器相同);通常采用3个传感器采集工件的杂散磁场,1个传感器固定在杆上用于采集环境磁场(其与另3个传感器采集的磁场相反)。杂散磁场检测仪器实物如图1所示。

图1 杂散磁场检测仪器实物

采用奥林巴斯OmniScan MX ECA/ECT(ECA4-32)型便携式涡流检测仪采集涡流信号,涡流模块的最大通道数为4个。实验室采集数据所用探头为笔式探头,部件编号为№9213014,探头频率为500 kHz~1 MHz,工作模式为桥式,信号显示模式为绝对式。现场试检测采集数据的探头为涡流阵列探头,型号为SBB-051-150-032,具有32个工作模式为绝对桥式的检测阵列单元,扫查覆盖范围为51 mm,频率为45 kHz~500 kHz,探头分辨率为1.6 mm;该设备搭载有编码器,可以保存检测数据的位置信息。涡流检测仪器及探头实物如图2所示。

图2 涡流检测仪器及探头实物

采用德国Feritscope公司生产的FMP30型铁素体含量检测仪测量马氏体含量,其测量范围为0.1~80%Fe。由于铁素体和形变诱发马氏体都是铁磁相,工程上通常采用铁素体含量检测仪确定马氏体含量。铁素体含量检测仪实物如图3所示。

图3 铁素体含量检测仪实物

1.2 试验材料制备

试验材料包括铁素体含量系列标准试块、马氏体含量系列试样和在役管道弯头3种。

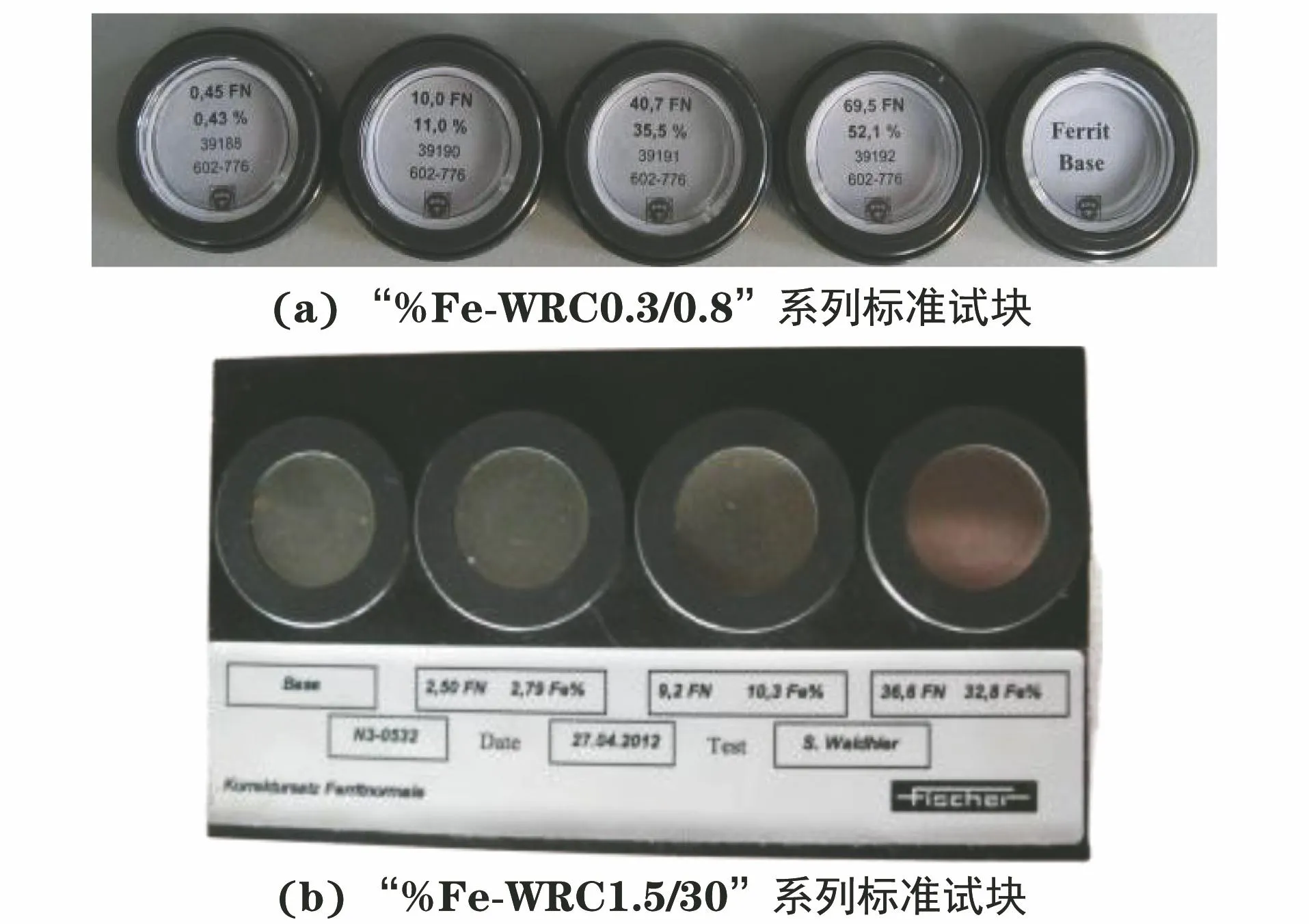

铁素体含量系列标准试块上的铁素体含量数值都是经过校准的,铁素体含量数值较为准确。通常根据测量范围配置不同的铁素体含量试块。标准试块的型号分别为“%Fe-WRC 0.3/80”系列和“%Fe-WRC 1.5/30”系列;“%Fe-WRC 0.3/80”系列标准试块(以下简称“FA1系列试块”)共有5个,铁素体含量分别为0.43%,11.0%,35.5%,52.1%和100%;“%Fe-WRC 1.5/30”系列标准试块(以下简称“FA2系列试块”)共有4个,铁素体含量分别为2.79%,10.3%,32.8%,100%。铁素体含量系列试块用于评价两种检测技术对于不同材料马氏体含量的信号响应能力。铁素体含量系列标准试块实物如图4所示。

图4 铁素体含量系列标准试块实物

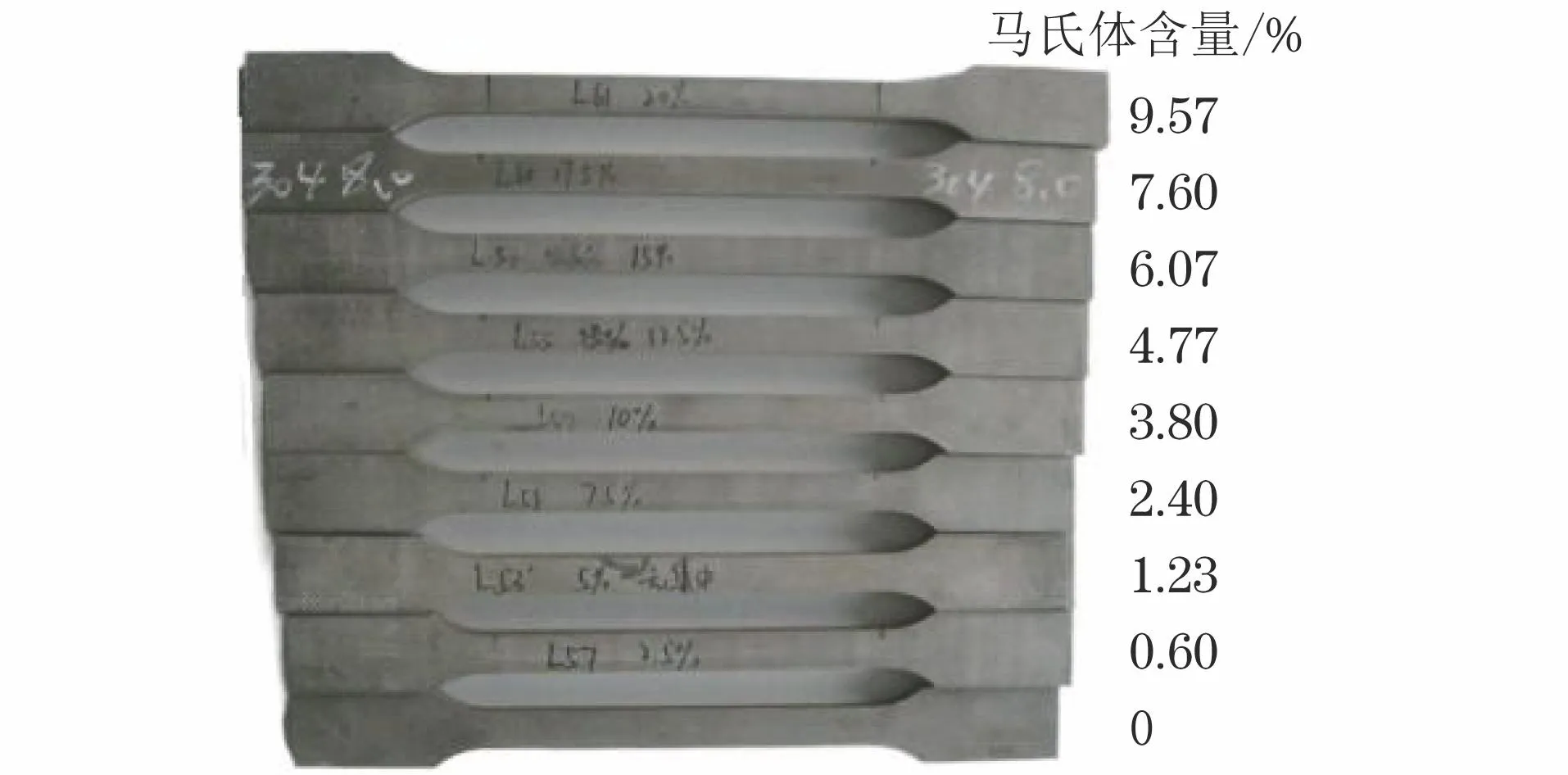

马氏体含量系列试样是在常温下通过材料试验机拉伸304奥氏体不锈钢拉伸试样得到的。试样的总长度为300 mm,中间受力均匀区长度为150 mm,试样宽度为15 mm,厚度为8 mm。对同一批材料的9根拉伸试样通过控制其拉伸变形量,得到不同含量的形变诱发马氏体。首先采用铁素体含量检测仪测定拉伸前工件中心点的铁素体含量数值M0;拉伸后,再测量工件中心相同位置的铁素体含量M’,将拉伸前后的测量数值相减,便可得到系列试样的马氏体含量,分别为0%,0.6%,1.23%,2.40%,3.80%,4.77%,6.07%,7.60%和9.57%。马氏体含量系列试样用于评价同一种材料不同马氏体含量的检测能力,其实物如图5所示。

图5 马氏体含量系列试样实物

从垂直到水平的过渡在役管道弯头直径为350 mm,壁厚为35 mm,管道材料为TP321,工作温度为271 ℃,其实物如图6所示。

图6 某在役管道弯头实物

1.3 实验室检测对比试验

1.3.1 不同马氏体含量信号响应对比试验

铁素体含量系列标准试块的杂散磁场测量过程为:将标准试块水平放置在试验台中间,远离铁磁性材料,金属面朝上。采用地磁场垂直分量(约-40 A·m-1)对应力集中磁测仪进行校准后, 4M探头垂直放置在标准试块金属面的中央位置,x分量朝向东,y方向朝下。采用timer(时间编码器)方式采集数据,在同一个位置采集超过300个数据,获得该点的杂散磁场平均值。按马氏体含量从小到大的顺序,对铁素体标定试块依次采集数据,对采集的数据进行分析,并制作铁素体含量与杂散磁场各分量的相关曲线。

1.3.2 磁各向异性检测试验

选取FA1系列试块中的基体标准试块和FA2系列试块中铁素体含量为2.79%,10.3%,32.8%的试块进行试验。将标准试块水平放置在试验台中间,远离铁磁性材料,金属面朝上,并在标准试块的正东侧做一个标记;4M探头的x分量朝东,y方向朝下,采集超过300个数据,然后将标准试块逆时针旋转90°,使标记指向北,探头保持不动,再采集300多个数据;然后再将标准试块旋转90°,使标记指向西,探头保持不动,再采集300多个数据。最后,将标准试块旋转90°,使标记指向南,探头始终不动,再采集300多个数据。

1.3.3 同种材料不同马氏体含量检测试验

马氏体含量系列试样的杂散磁场测量过程为:工件南北水平放置,x分量朝向北,y方向朝下。其他情况与铁素体含量系列标准试块的测量情况相同。

铁素体含量系列标准试块的涡流检测参数为:检测频率为500 kHz;探头驱动电压为1.0 V;增益为44 dB;旋转角度为263°;垂直增益为0 dB。将探头在空气中平衡,然后将探头从空中垂直放置到铁素体含量系列标准试块金属侧中心点的位置,再迅速提离,得到一个半“8”字的阻抗信号和对应的带状图。

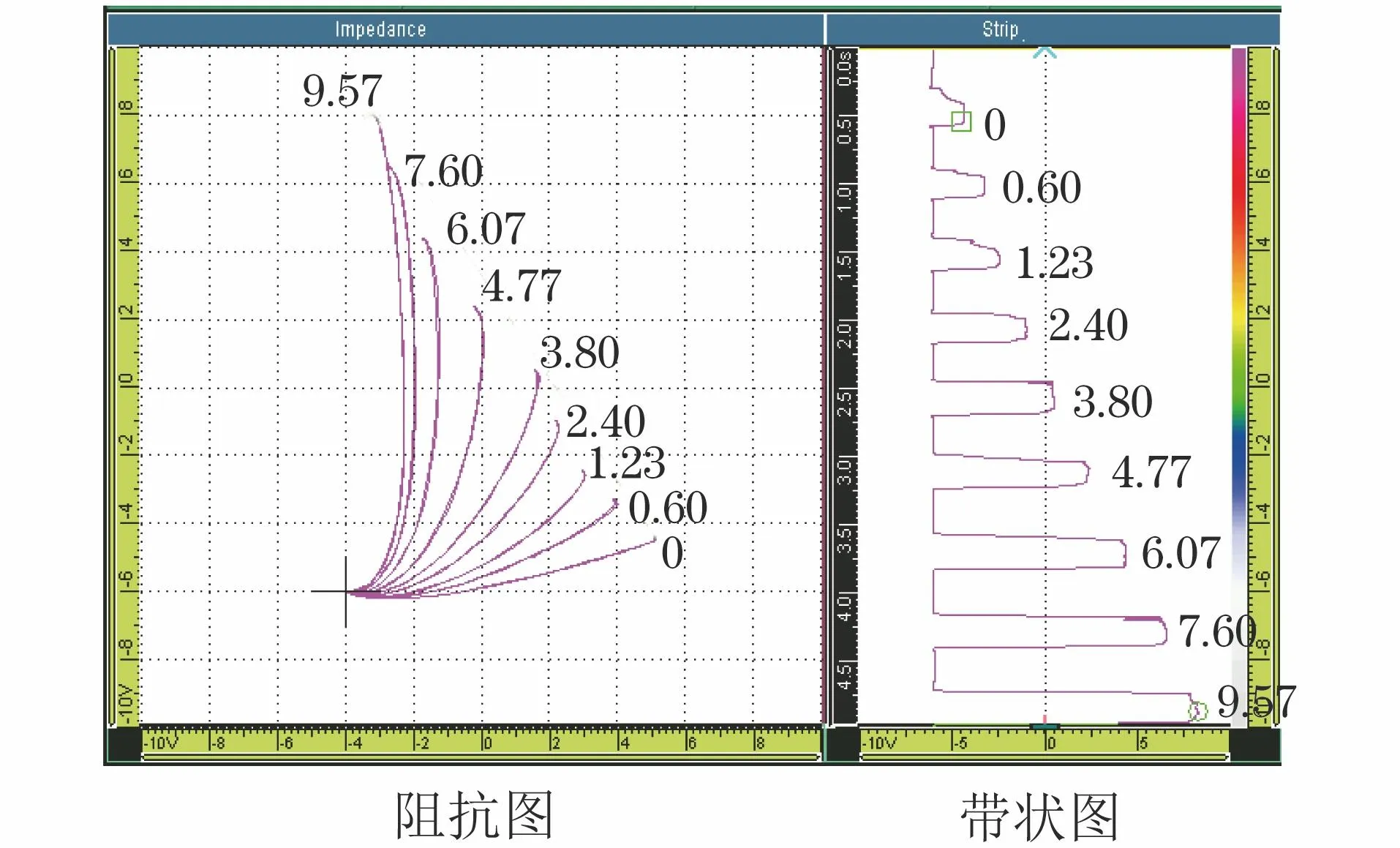

马氏体含量系列试样的涡流检测参数为:检测频率为500 kHz;探头驱动电压为1.0 V;增益为54 dB;旋转角度为254°;垂直增益为0 dB。将探头在空气中平衡,然后将探头从空中垂直放置到马氏体含量系列试样的中心位置,再迅速提离,得到一个半“8”字的阻抗信号和对应的带状图。

1.3.4 现场管道弯头的检测试验

为了比较两种检测技术的现场检测能力,在某石化企业开展了压力管道弯头的马氏体含量检测对比试验。采集数据的仪器主机不变,探头选择了适应于现场的带编码器探头。杂散磁场的采集使用1-8M型车式扫查装置,步进为1 mm;涡流检测的数据采集采用SBB-051-150-032型探头,其频率为45.2 kHz,探头驱动电压为2.0 V,增益为60.0 dB,旋转角度为192°,垂直增益为0 dB。

对于管道弯头来说,背侧是拉应力变形最大的部位,也是形变诱发马氏体含量最大的部位,因此笔者对该部位进行检测,该区域介于两个环焊缝之间,弯头的扫查位置如图7所示。

图7 弯头的扫查位置示意

采集杂散磁场数据时,将扫查器的第2个传感器(中间传感器)对准扫查路径,从上到下进行扫查,直至水平环焊缝。涡流检测时,将涡流阵列探头的中间阵列元对准扫查路径,从上到下进行扫查,直至水平环焊缝。采用铁素体仪器沿着采集路径每隔一段距离测量一次马氏体含量,并与杂散磁场信号或涡流检测信号进行对应。

2 结果与讨论

2.1 铁素体含量信号响应对比试验

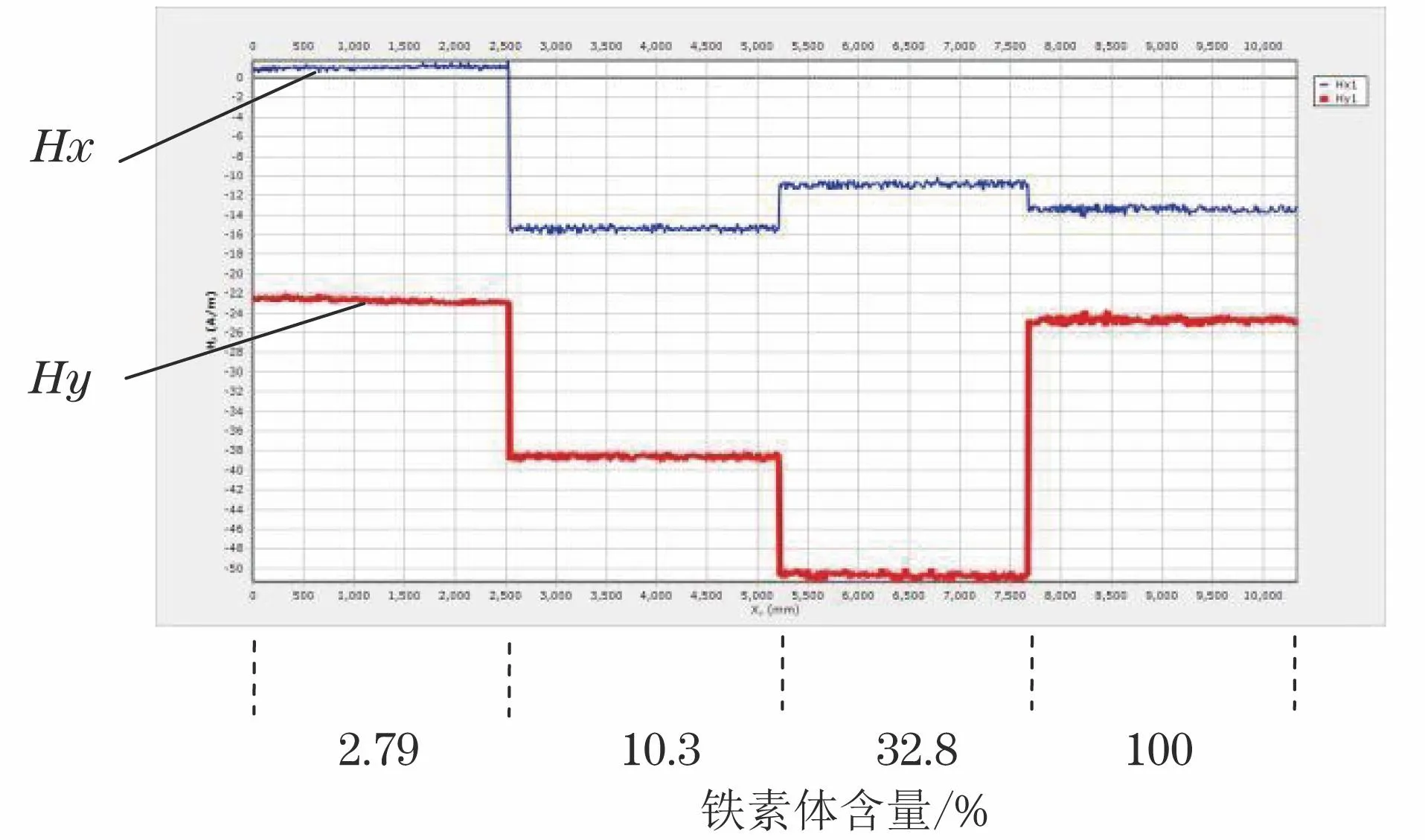

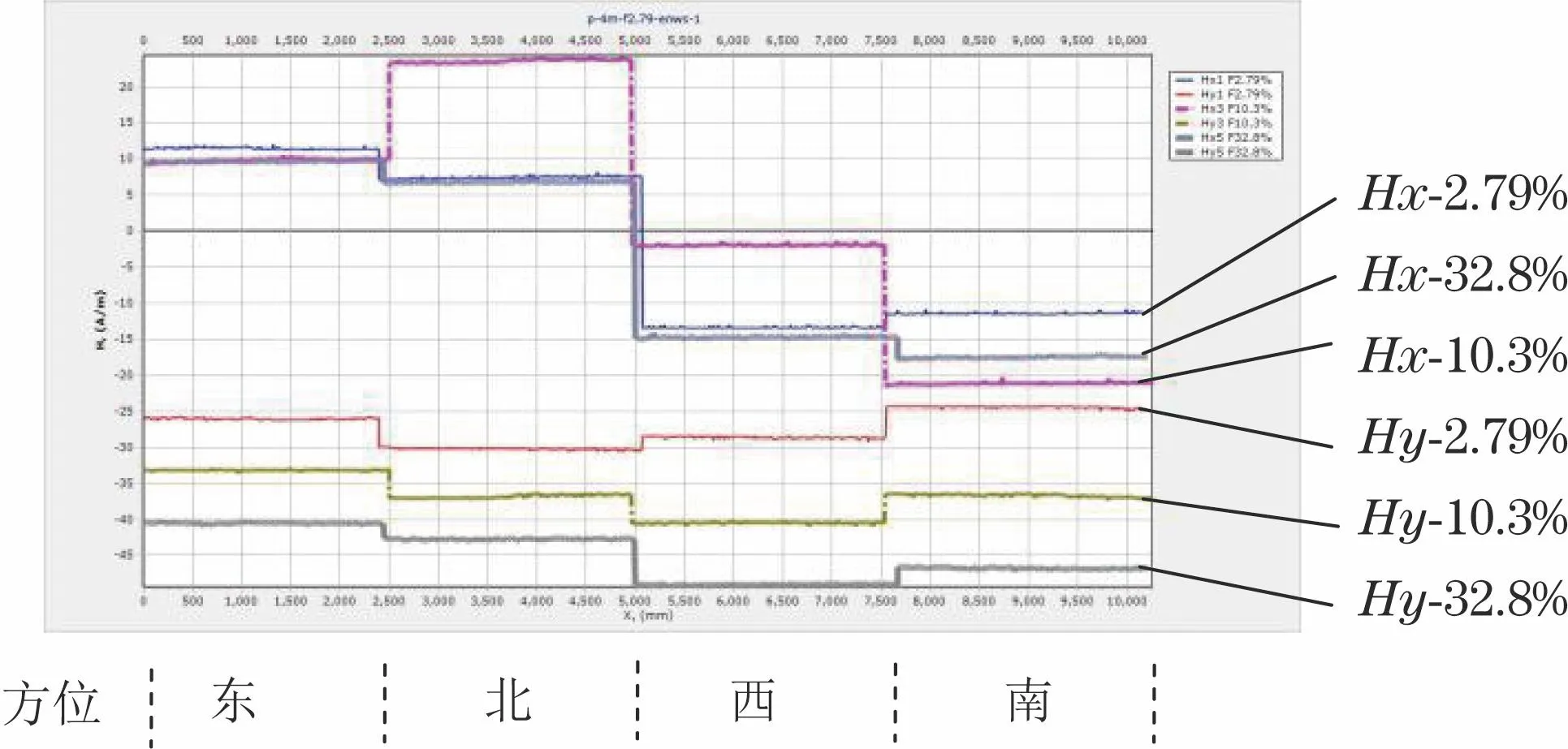

FA1,FA2系列试块的杂散磁场测量结果如图8,9所示,图中曲线的每个台阶段都对应一个具有一定铁素体含量的试块,上曲线表示杂散磁场的x分量(Hx),下曲线表示杂散磁场的y分量(Hy)。

图8 FA1系列试块的杂散磁场测量结果

图9 FA2系列试块的杂散磁场测量结果

从图8,9可以看出,随着铁素体含量的增加,杂散磁场的x分量和y分量的响应存在差别,但都不是单调变化的,因此采用杂散磁场的x分量或y分量的数值直接表征铁素体含量是不准确的。

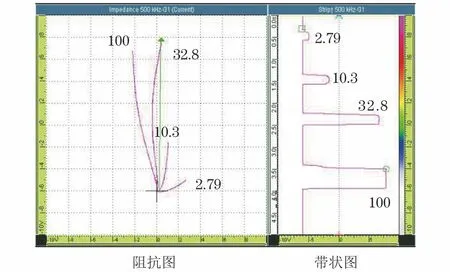

FA1,FA2系列试块的涡流检测结果如图10,11所示,图中数值为铁素体含量的百分数,图左侧显示的是阻抗图,右侧显示的是阻抗信号幅值垂直分量的带状图。

图10 FA1系列试块的涡流检测结果

图11 FA2系列试块的涡流检测结果

从图10,11可以看出,随着铁素体含量的增加,涡流信号的阻抗幅值变大,阻抗相位整体是增大的,但个别阻抗相位会发生变化(如图10中含量11.0%的阻抗相位略大于35.5%的阻抗相位,但阻抗幅值的垂直分量随着铁素体含量的增加单调增加)。

因此,通过铁素体含量系列标准试块的检测结果可以看出,对于马氏体含量检测,涡流检测技术的线性对应关系要优于杂散磁场检测技术的。

2.2 磁各向异性研究

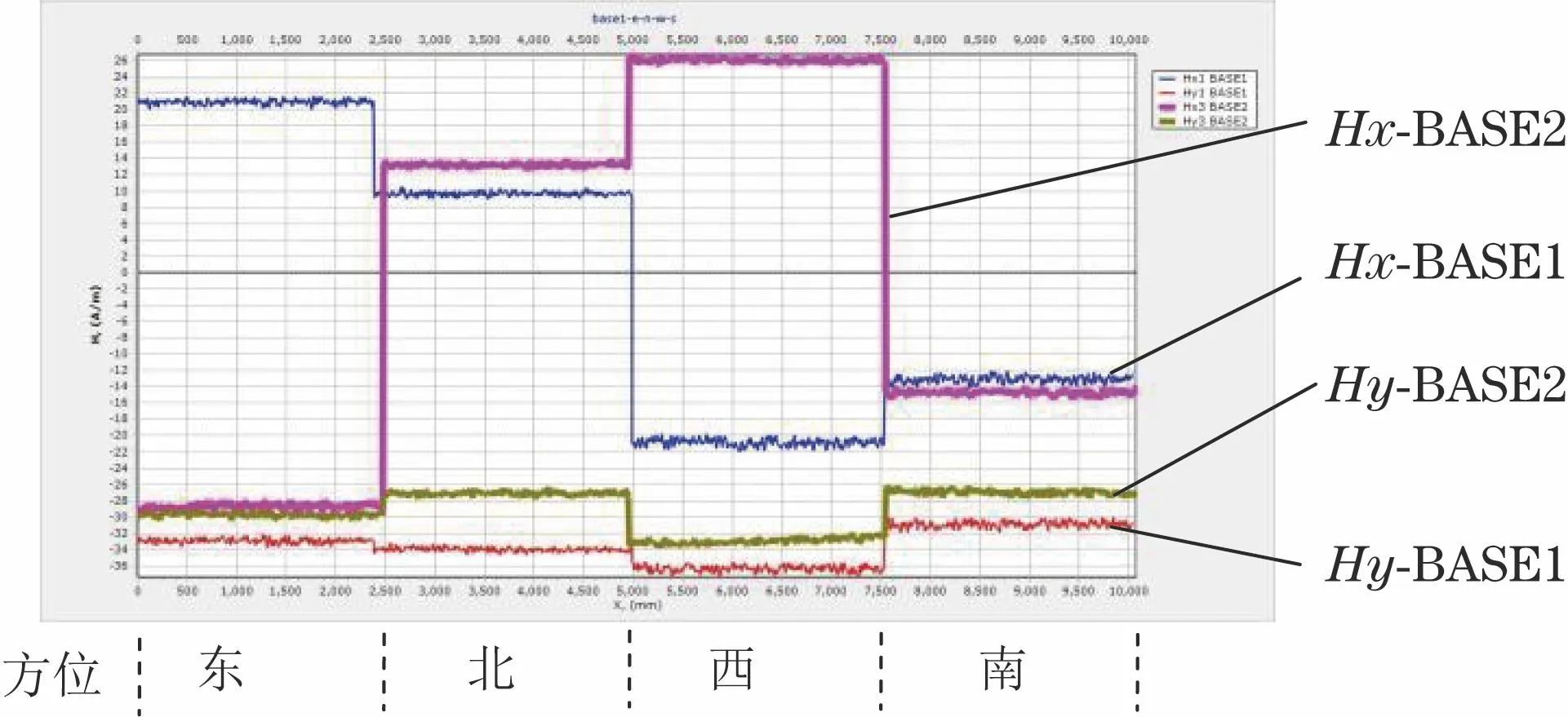

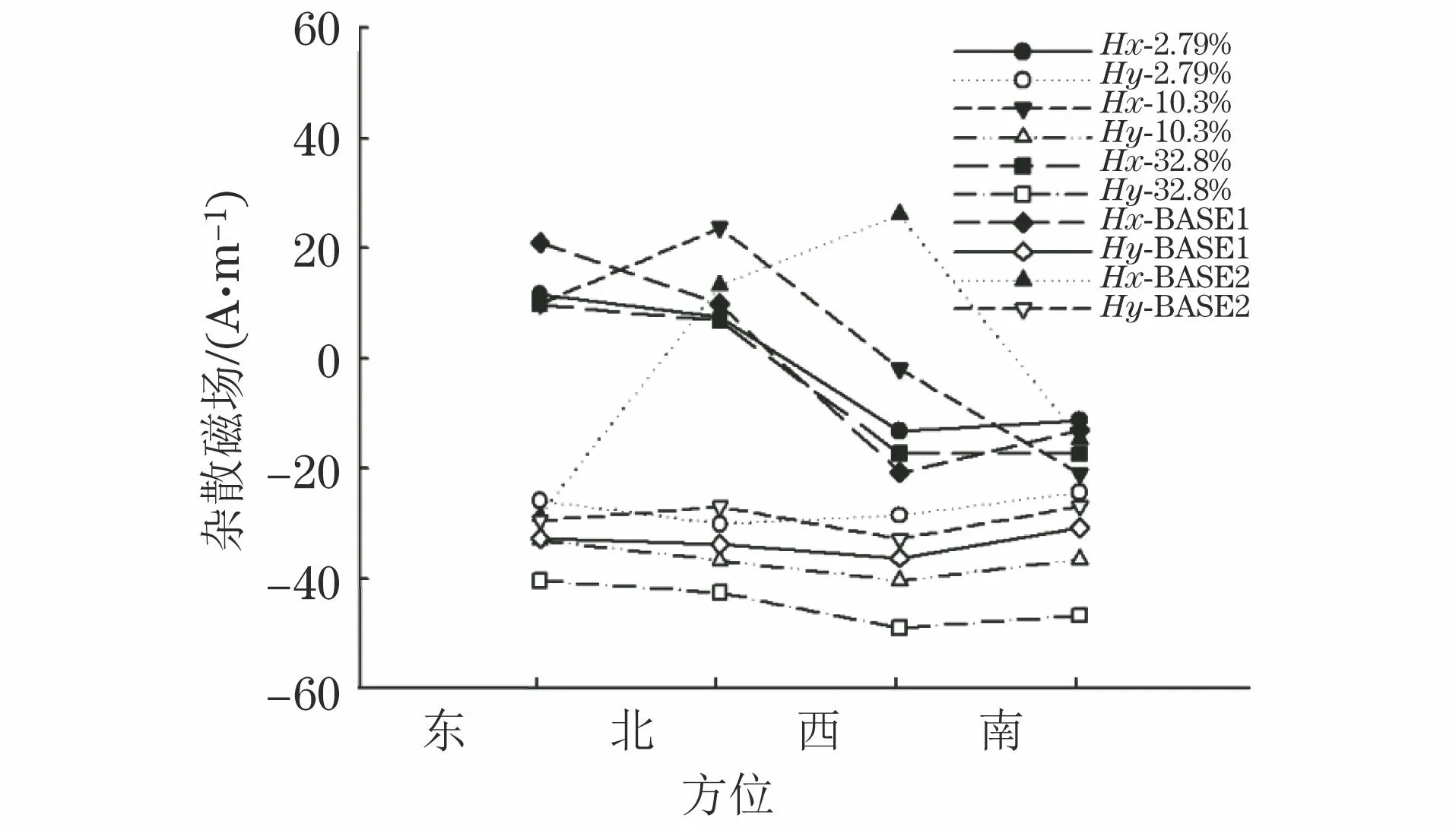

几个铁素体含量标准试块的不同方位杂散磁场曲线如图12,13所示。

图12 FA2系列标准试块的不同方位杂散磁场曲线

图13 两个基材标准试块的不同方位杂散磁场曲线

从图12,13可以看出,随着标准试块的旋转,杂散磁场的数值发生变化,x分量变化幅度较大,y分量变化幅度较小。

为了了解铁素体含量系列标准试块不同方位的杂散磁场数值差异,笔者列出了不同方位的铁素体含量系列标准试块的杂散磁场分量,其结果如表1所示,表中,Hx为杂散磁场的切向分量,Hy为杂散磁场的法向分量。铁素体含量系列标准试块的不同方位杂散磁场分量的变化情况如图14所示。

表1 铁素体含量系列标准试块的各方位杂散磁场测量结果 A·m-1

由表1和图14可知,对于旋转到不同方位的铁素体含量系列标准试块,所测量的杂散磁场Hx分量变化较大,最大差值为44.73 A·m-1;杂散磁场Hy分量变化较小。

图14 铁素体含量系列标准试块的不同方位杂散磁场分量

由于探头没有动,因此环境磁场的影响不大,仪器测量的数值与工件的杂散磁场有关。随着圆形标准试块的旋转,杂散磁场发生变化,说明标准试块具有磁各向异性。这种各向异性对于杂散磁场测量技术的影响很大,会导致杂散磁场测量准确度下降。

而对于涡流检测技术,检测线圈是水平放置的扁平线圈,在工件表面的感应电场也是圆形的,因此,无论如何旋转标准试块,感应涡流路径始终保持不变。因此,只要测量点不发生变化,涡流阻抗响应都是一样的,标准试块的各向异性对于涡流检测的影响很小。

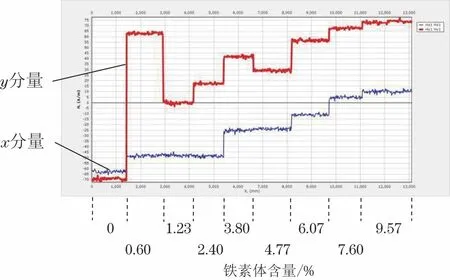

2.3 同种材料不同马氏体含量的检测信号比较

马氏体含量系列试样的杂散磁场和涡流检测信号如图15,16所示。

图15 马氏体含量系列试样的涡流检测信号

从图15可以看出,随着马氏体含量增加,杂散磁场信号的x分量整体呈现增加趋势,但个别试样的响应难以区分(如马氏体含量0.60%和1.23%,2.40%和3.80%);y分量整体呈现增加趋势,但局部出现波动,如0.6%和4.77%处。

从图16可以看出,随着马氏体含量的增加,涡流信号的阻抗幅值整体呈现增加趋势,但个别出现波动;阻抗相位呈现增加趋势;阻抗幅值的垂直分量(带状图)呈现单调递增趋势。

图16 马氏体含量系列试样的涡流检测信号

由于304奥氏体不锈钢是亚稳态,304不锈钢工件在常温下的拉伸变形过程中,会产生马氏体,变形量越大,马氏体含量越高。由于马氏体是铁磁相,具有磁畴结构,形变诱发马氏体在拉应力的作用下,又会发生磁畴壁的不可逆移动;当拉力载荷去除后,工件的磁畴壁无法恢复,产生了一定的磁性。由于工件产生了一定的磁各向异性,工件同一位置两面的杂散磁场也会不同。这种检测面不同导致杂散磁场测量质的不同,也会影响杂散磁场的检测精度。

对于涡流检测技术,工件正反两面的受力相同,变形量差别很小,因此产生的马氏体含量也相近,因此,两面检测时的涡流阻抗响应差别不大。

这种检测面不同导致的磁各向异性(简称磁各面异性)会影响杂散磁场技术的马氏体含量测量,而对涡流检测技术的影响不大。

2.4 现场管道弯头的检测试验

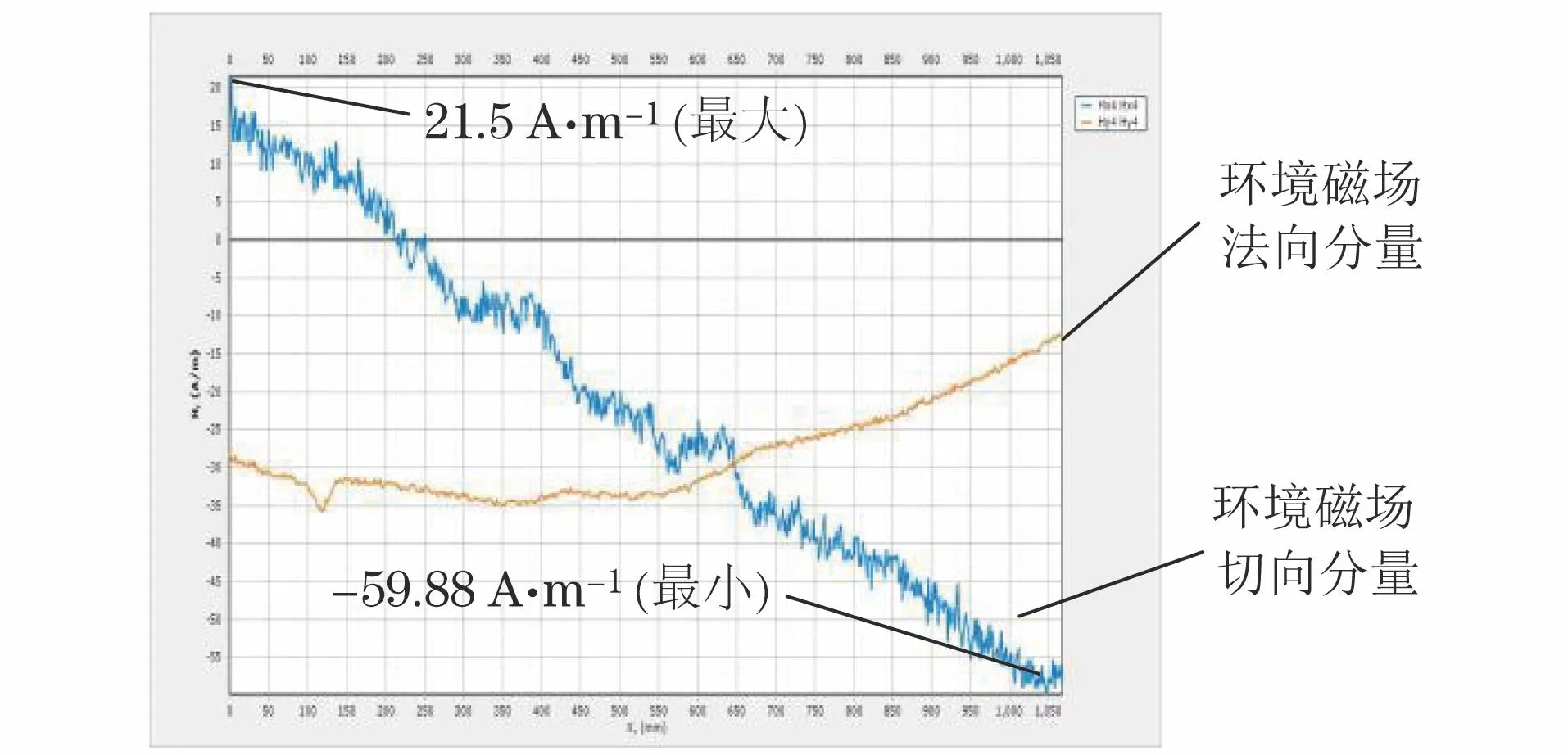

某管道弯头背弯侧采集路径上涡流检测带状图、测量磁场的切向分量(x分量)曲线和杂散磁场的法向分量(y分量)曲线如图17所示,图中Hx2为扫查路径处工件自有漏磁场的切向分量;Hy2为扫查路径处工件自有漏磁场的法向分量;Hx4为扫查路径处工件上方环境磁场的切向分量;Hy4为扫查路径处工件上方环境磁场的法向分量。

由图17可见,涡流检测的曲线上,马氏体含量较高的地方,涡流信号的电压就高,涡流信号与马氏体含量具有良好的对应性。而杂散磁场曲线的切向分量(Hx2)和杂散磁场的法向分量(Hy2)曲线信号变化情况与马氏体含量变化规律不一致,表明杂散磁场与马氏体含量的对应性很差。

图17 管道弯头的涡流检测带状图和杂散磁场曲线

可见,涡流检测技术受环境磁场干扰的影响非常小,涡流的阻抗响应主要与弯头材料的电磁特性相关,其能够很好地反映材料的马氏体含量。

对于杂散磁场检测技术,所测信号包括测量点处的目标杂散磁场信号、在该点的环境磁场(包括地磁场)的信号以及工件上测量点临近区域产生的杂散磁场信号(简称邻域信号),导致采集的干扰信号太多,影响目标杂散磁场与马氏体含量的单调对应性。

管道弯头路径上的环境磁场曲线如图18所示。由图18可以看出,管道弯头扫查路径的环境磁场切向分量变化很大,最大值为21.5 A·m-1,最小值为-59.88 A·m-1,二者差值达到81.38 A·m-1,影响了马氏体含量的测量,但环境磁场法向变化幅度较小。

图18 管道弯头路径上的环境磁场曲线

由图17可以看出,由于工件本身的杂散磁场(Hx2和Hy2)很强,环境磁场(Hx4和Hy4)的影响则相对较弱。如果工件的杂散磁场很弱,环境磁场的影响将相对很大,会影响杂散磁场检测技术对马氏体含量的测量效果,但环境磁场对于涡流检测技术的影响不大。

3 结语

(1) 奥氏体不锈钢工件具有磁各向异性,导致杂散磁场检测技术与其中马氏体含量的单调对应关系差,但对涡流检测技术影响较小。

(2) 环境磁场对马氏体含量的杂散磁场检测有影响,对涡流检测技术的影响较小。

(3) 对于奥氏体不锈钢马氏体含量的现场测量,涡流检测技术在一定程度上优于杂散磁场检测技术。