新拌混凝土均匀度的超声检测

2024-03-18孙采鹰张孟喜王金明张英慧

孙采鹰,张孟喜,张 飞,王金明,张英慧

(1.内蒙古科技大学 信息工程学院,包头 014000;2.北安普顿大学 计算机学院,北安普顿 NN1 5PH)

随着混凝土应用领域的不断拓展,对混凝土性能的要求也越来越高。目前混凝土性能检测的主要手段是浇筑混凝土时,预留一定数量的混凝土试件,经标准条件养护后,检测其力学性能、耐久性等。该方法是一种事后控制的行为,有一定的滞后性和局限性,如后续发现其性能不符合要求,不仅影响工程质量,而且对工程进度、投资都会造成很大的影响[1]。因此,新拌混凝土的均匀性会直接影响混凝土的施工性能、力学性能以及使用寿命。

目前普遍采用的混凝土均匀度检测方法主要为水洗筛分法,其费时费力且仅适用于试验室配比检测,缺乏时效性和现场性[2]。其后,人们在传统水洗筛分法的基础上开发自动筛分装置,进行现场混凝土均匀度检测。在实际应用中发现,拌和后宏观上均匀的混凝土,在微观上仍然存在许多不均匀的水泥团,影响到混凝土的质量。张艳聪等[3]提出用γ射线测定粗集料分布是否均匀。程一磊等[4]通过随机骨料模型模拟了三点弯曲试验,但现有随机骨料模型仅考虑骨料的位置、大小和形状的随机性,未考虑骨料本身的均匀性。陈连军等[5]利用Fluent模拟软件模拟了砂浆搅拌机内部流程,并根据所得数据控制了骨料分布的均匀性;然而,该方法在控制前未计算骨料当前分布的均匀性,导致控制效率低且有效性差。涂亚东等[6]采用离散元分析方法在EDEM软件中模拟了砂浆搅拌机中骨料混合过程,并根据分析结果控制了骨料分布的均匀性,然而,该方法计算的骨料分布均匀度与实际结果不符,存在准确率低的问题。综上所述,由于研究目的和方法的差异,不同研究得出的结果存在较大的差异[7]。

笔者采用超声透射法对不同搅拌时间下的混凝土进行密度检测,根据计算公式得出其均匀度,以此来判断新拌混凝土的均匀程度。结果表明,超声检测技术是一种快速、高效的无损检测方法,可以对混凝土进行非破坏性检测,并对混凝土产品的拌合均匀性、强度、耐久性等指标进行预判,在一定程度上,可以指导混凝土浇筑的现场施工[8-10]。

1 均匀度检测原理

超声检测技术是一种利用超声波在材料中的传播特性来评估材料内部结构和性能的非破坏性测试方法[11-13]。利用超声波在穿透不同新拌混凝土时其声学参数不同的特点,可计算得出混凝土均匀度,具体如下所述。

某时刻下,超声波在新拌混凝土试样中的传播速度可表示为

(1)

式中:c为超声波在介质中的传播速度;L为测试间距;t为超声波传播声时。

超声波的传播速度与新拌混凝土密度和压缩系数量的关系式为

(2)

式中:ρ为混凝土的密度;k为混凝土的压缩系数。

由式(1),(2)可得,超声波第一声道测得的新拌混凝土线密度为

(3)

式中:ρ11为超声阵列模块中第一层面第一声道测得的新拌混凝土线密度,其他声道的线密度计算方法同式(3)。

根据超声探头测得的单声道线密度,计算混凝土的面密度,即

(4)

式中:ρ1为超声阵列模块中第一层测得的面密度;n为超声阵列第一层面的超声检测次数;ρ1i为超声阵列模块中第一层面第i声道测得的新拌混凝土密度。

新拌混凝土其他层面的面密度计算方法同式(4)。根据式(4)所得混凝土的面密度,计算新拌混凝土的均匀度,即

(5)

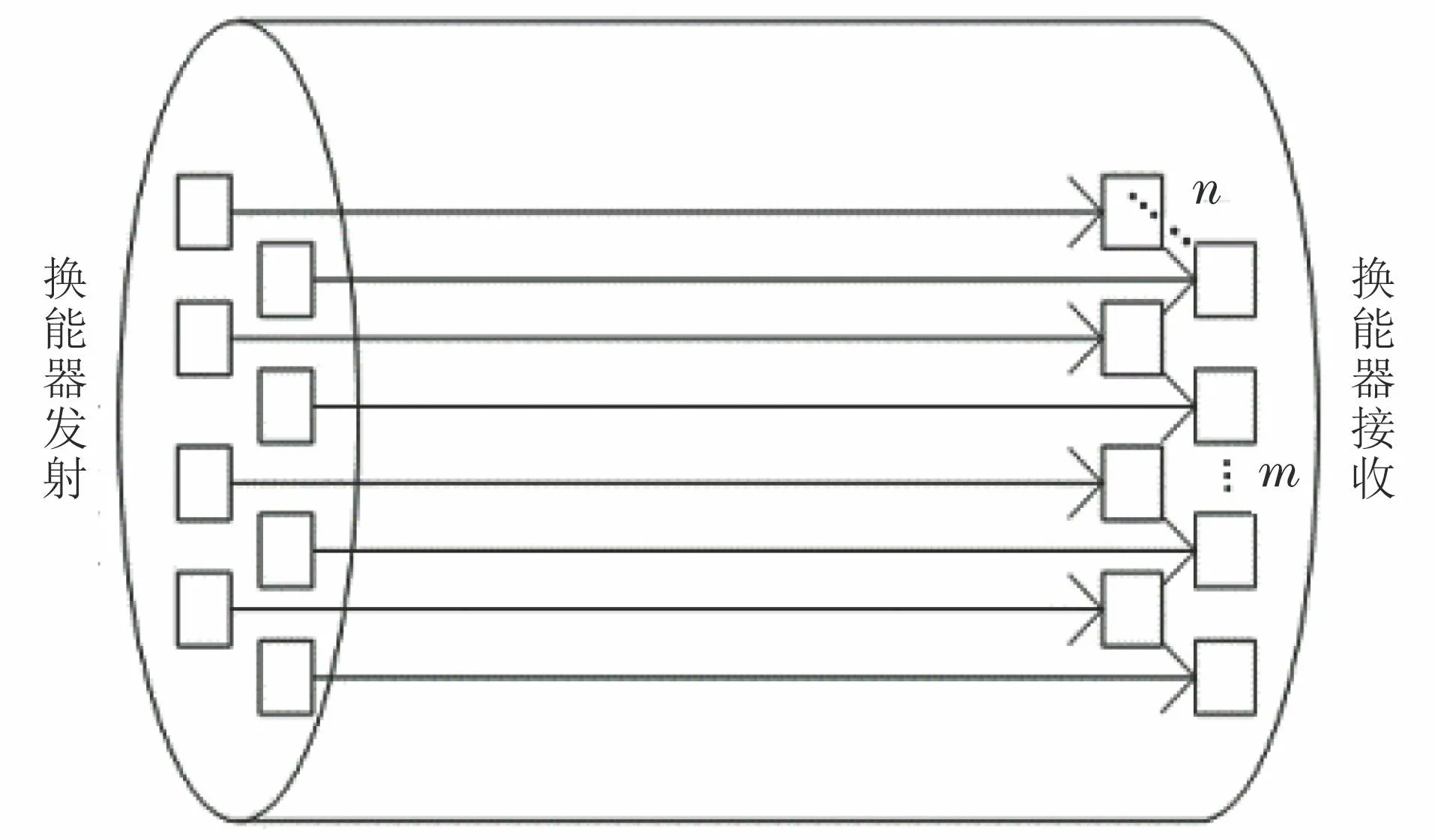

新拌混凝土的均匀程度U,能有效反映新拌混凝土中各集料的分布状况。若U等于1,则混凝土完全搅拌均匀;否则,U值越小,新拌混凝土的不均匀度愈严重。混凝土超声检测试验装置结构示意如图1所示。

图1 混凝土超声检测试验装置结构示意

2 试验材料与方法

2.1 试验材料

水泥采用内蒙古包头蒙西水泥有限公司生产的P·O42.5型普通硅酸盐水泥,水泥密度为3.02 g·cm-3,其主要物理性能指标如表1所示;砂子采用细度模数为2.6的河砂,其堆积密度为1 485 kg·m-3;碎石粒径为5~10 mm;吸水率为2.3%;含泥量为1.2%;表观密度为1 660 kg·m-3;聚羧酸减水剂固含量为23.4%;混凝土用水采用城市自来水,符合标准JGJ63—2006 《混凝土用水标准》 中的技术要求。

表1 水泥的主要物理性能指标

2.2 配合比设计

试验采用C30强度混凝土的配合比,依据标准JGJ55—2011 《普通混凝土配合比设计规程》 设计,此外,为了确保试验结果的可靠性和准确性,在混凝土的配合比设计中还考虑了多种因素,如原材料的种类、水灰比、骨料粒径、掺合料种类和掺量等。同时,还对混凝土配合比进行了多次调整和优化,最后采用的C30强度新拌混凝土配合比设计参数如表2所示。

2.3 试验方法

采用超声波透射法对新拌混凝土进行均匀度检测。试验装置包括超声换能器、计算机和试样容器3个部分。超声换能器是声电转换装置,包括超声波发射和接收两个探头,探头频率为88 kHz;计算机内置控制程序,可设置试验参数(如超声波频率、测试间距等),并通过示波器显示和记录超声波信号;试样容器用于盛放待测试样,并放置探头。

通过单卧轴搅拌机对混凝土材料进行混合搅拌,将搅拌好的混凝土样品装入超声波检测装置中,探头在样品的一侧发出超声波,在另一侧通过信号采集模块接收超声波。若新拌混凝土与超声探头的接触面不平整,探头的发射信号将出现衰减,因此在超声探头的表面涂抹耦合剂以填补接触空隙,从而提高参数检测的准确性。混凝土均匀度检测试验装置实物如图2所示。

图2 混凝土均匀度检测试验装置实物

3 试验结果及分析

3.1 理论密度试验结果

根据标准GB/T 50080—2016 《普通混凝土拌合物性能试验方法标准》 进行混凝土密度检测,在固定容器中对10组混凝土试样进行质量测量,通过质量体积公式计算密度,最后求取均值确定理论密度,结果精确至1 kg·m-3。

计算所得混凝土理论标准密度如表3所示,表中,5×10-3m3为测试装置的固定体积,质量指装入混凝土试样的净质量(装置的质量为0.485 kg)。

3.2 超声检测结果

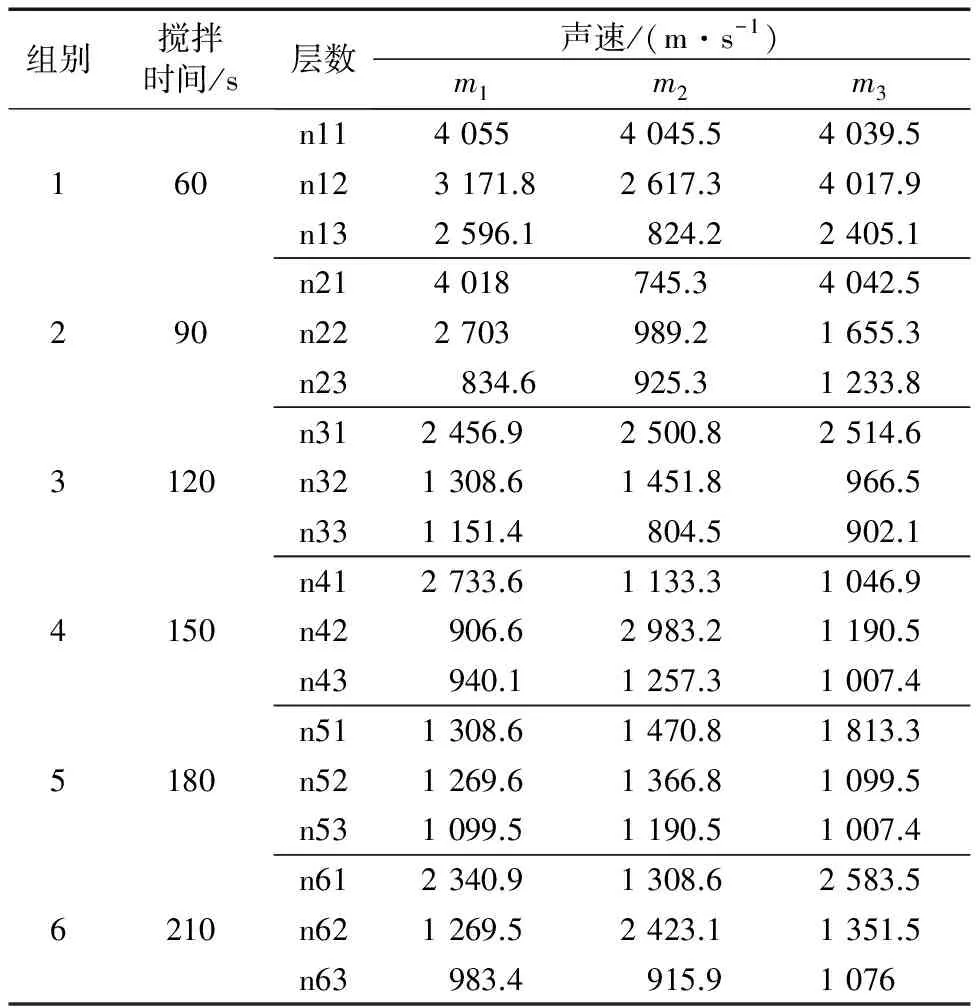

使用超声换能器对新拌混凝土进行检测,得出不同搅拌时间下不同点位的混凝土超声透射声速,如表4所示。

表4 不同搅拌时间下混凝土不同点位的超声透射声速

3.3 均匀度试验结果

为了得到不同均匀程度的新拌混凝土,也为了避免试验结果的离散性,使用单卧轴搅拌机,采用搅拌时间逐渐递增的方式进行搅拌,搅拌时间依次为60,90,120,150,180,210 s,可得到6组均匀度不同的新拌混凝土。然后通过超声检测测量线密度,依据式(3)~(5)计算得出的不同搅拌时间下新拌混凝土均匀度的结果如表5所示。

表5 不同搅拌时间下混凝土密度与均匀度试验结果

3.4 试验结果分析

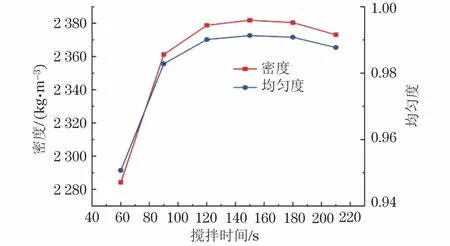

不同搅拌时间下均匀度和密度变化曲线如图3所示,可以看出随着搅拌时间的延长,新拌混凝土的均匀度U值呈现一开始上升,然后稳定,最后下降的趋势。这是因为搅拌时间较短时,新拌混凝土内部的各种集料还没有完全混合均匀;但是,随着搅拌时间的增加,各种集料逐渐混合均匀;当进一步增加搅拌时间时,混凝土中水化作用加剧,加上水分的蒸发,混凝土拌和物出现离析,即U值在最后下降。由图3可见,搅拌时间为100 s时,U值和密度数据基本趋于稳定,表明各集料已分布均匀,混凝土已拌和均匀;超过150 s后,U值和密度数据呈下降趋势,表明混凝土的均匀性被破坏,出现了离析现象。因此,合理的混凝土搅拌时间应为100~150 s。

图3 不同搅拌时间下混凝土均匀度与密度变化曲线

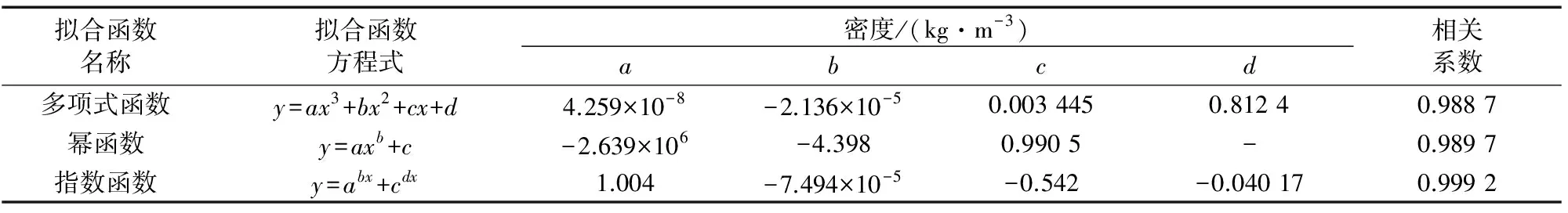

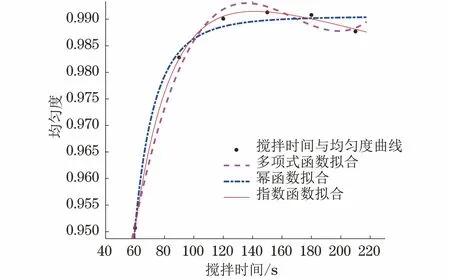

根据表5所示的均匀度试验结果,建立了3种以混凝土均匀度为因变量,搅拌时间为自变量的专用函数曲线。对比分析各函数曲线拟合相关系数,最终确定适用于新拌混凝土均匀度超声检测的通用函数曲线类型。拟合函数包括多项式函数、幂函数和指数函数,拟合函数回归分析结果及拟合函数回归曲线分别如表6和图4所示。

为了比较不同拟合函数与试验数据的契合度,可以使用相关系数来评估拟合的质量。由表6和图4可知,拟合回归相关系数由大到小排列依次为指数函数、幂函数、多项式函数,其中指数函数相关系数大于0.99,与实测均匀度曲线符合程度较高。因此,可确定指数函数是适用于新拌混凝土均匀度超声检测的通用函数,其公式为

表6 各拟合函数回归分析结果

图4 各拟合函数回归曲线

U=1.004-7.494×105t-0.542-0.040 17t

(6)

式中:U为混凝土均匀度(0 (1) 新拌混凝土的密度和均匀度均随着搅拌时间的增加而得到改善,在搅拌时间为100 s时,均匀度值和密度数据基本趋于稳定。在搅拌时间超过150 s后,混凝土中水化作用加剧,加上水分的蒸发,混凝土拌和物出现离析现象,此时混凝土均匀性被破坏。因此,新拌混凝土使用单卧轴搅拌机的合理搅拌时间为100~150 s。 (2) 分析了3种拟合函数的回归曲线与实测关系曲线的符合程度,确定指数函数是适用于新拌混凝土超声检测的通用函数,并给出拟合计算公式,其拟合值与试验值吻合良好。 (3) 超声技术是一种非侵入式的检测方法,可有效检测混凝土的均匀度,具有较高的准确性、速度和效率。在一定程度上可指导混凝土的现场施工,可以为建筑和工程领域的专业人员提供准确、可靠的数据支持。4 结语