电动飞机蒙皮结构的冲击损伤试验与优化设计

2024-03-18张云鹏王雪飞刘冠一

张云鹏,王 吉,王雪飞,刘冠一,韦 迎,杨 康

(1. 沈阳飞机工业(集团)有限公司 数据中心,沈阳 110000;2. 辽宁通用航空研究院 设计部,沈阳 110136;3. 沈阳航空航天大学 辽宁省通用航空重点实验室,沈阳 110136)

电动飞机具有环境友好、便于维修、运行成本低等不可替代的优点,代表了先进飞机技术的发展方向与趋势[1]。与油动飞机相比,电动飞机在最大航程和最大航时方面还有很多不足,对先进材料及结构设计的需求更为迫切[2]。泡沫夹层复合材料具有比强度高、质量轻、隔声隔热性能及抗碰撞吸能性能优良,成为飞机轻量化的一种有效途径,在航空领域中得到了广泛的应用[3-5]。在服役和维修过程中,飞机蒙皮常常会受到冰雹、维修工具等外物的低能量冲击而出现损伤,造成性能的大幅度减退,因此对碳纤维泡沫夹层结构低速冲击后的损伤情况进行研究是非常有必要的。国内外学者针对复合材料泡沫夹层结构进行了诸多研究,张东健等[6]提出一种计算面板与芯体之间、筋条与板之间的横向剪切应力模型,来分析加筋的复合材料屈曲性能,通过数值算例验证了该模型具有较高的准确性。杨康等[7]就泡沫夹层厚度对复合材料泡沫夹层板冲击性能的影响进行研究,结果表明泡沫夹层厚度越大,对冲击能量的展向引导越强,损伤深度越小。王安文等[8]开展了复合材料蜂窝夹层结构的低速冲击试验,结果表明,低速冲击将严重降低蜂窝泡沫夹层板的抗拉、抗压能力,造成面芯层间的分层扩展。于志强等[9-12]分别从不同铺层方式、不同冲击方式及不同纤维层面对复合材料夹层结构的冲击损伤进行研究,试图寻找具有较高抗冲击载荷能力的结构。杨文栋等[13]归纳了不同复合材料夹层结构低速冲击下的力学性能,并总结了相应泡沫夹层板的失效形式,展望了未来复合材料泡沫夹层板的重点研究方向。

基于Hashin失效准则建立碳纤维泡沫夹层板低速冲击有限元等效模型,将试验结果与数值模拟结果作对比,结果表明该等效模型可以准确地预测复合材料夹芯结构受冲击后的损伤情况;然后,利用该等效模型对某型电动飞机的机身蒙皮进行结构优化,使得相同铺层数量下的机身蒙皮具有更高的抗冲击损伤力学性能,旨在为飞机结构设计人员提供一定的参考依据和数据支持。

1 试样制备与冲击试验

1.1 试样制备

试验材料为碳纤维面板和泡沫夹层组成的复合材料夹层结构。其中上下面板使用牌号为W-3021FF的碳纤维预浸料,单层厚度为0.125 mm;芯材使用牌号为H60的泡沫材料,泡沫夹层厚度为4 mm;采用手糊真空压缩袋工艺对泡沫夹层板进行成型,经水切割机切割成尺寸为150 mm×100 mm(长×宽)的标准试样,试样尺寸和冲击位置如图1所示。

图1 试样尺寸和冲击位置示意

1.2 试验方法

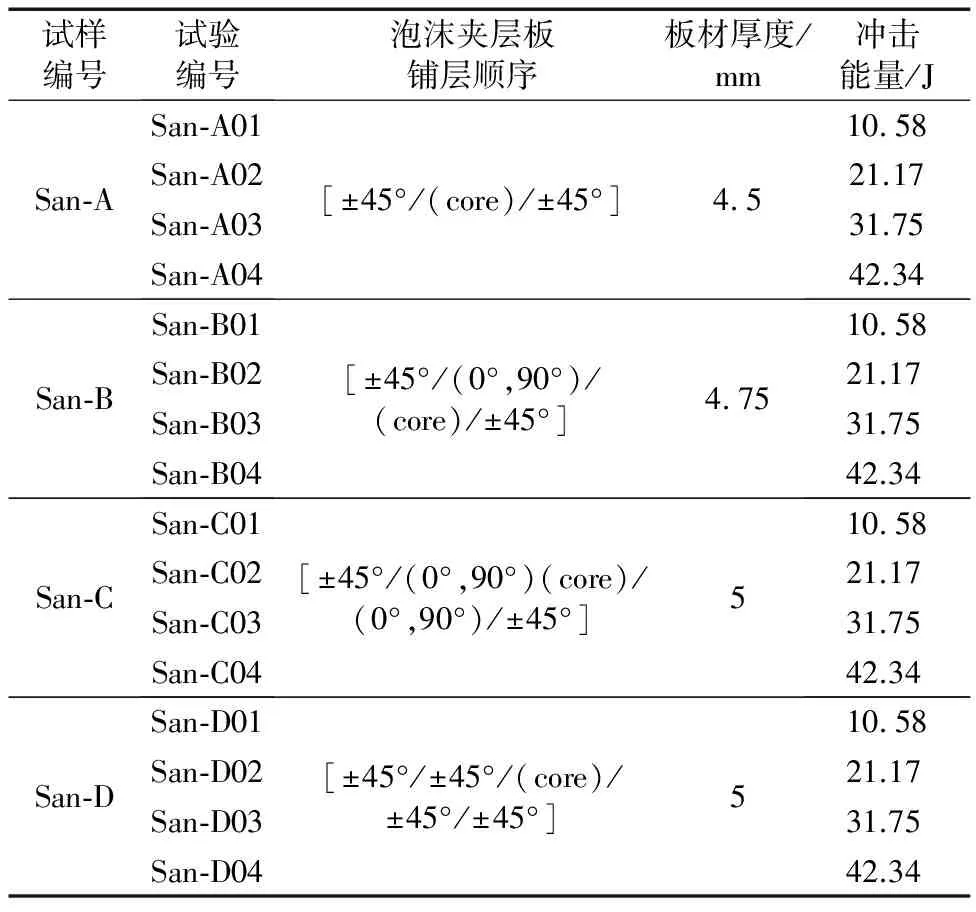

试验按照标准ASTM D7136—2015 《用于测量纤维增强聚合物基质复合材料对跌落冲击事件的抗损伤性的标准测试方法》 执行,引入钢制落锤来对复合材料泡沫夹层板进行低能量冲击,泡沫夹层板支撑平台的尺寸为125 mm×75 mm(长×宽),中间镂空方便冲头与面板向下移动,选择钢质半球柱型冲头作为试验所用冲击物,冲头的直径为20 mm,整个冲头的质量为5.5 kg。通过调整冲头的初始冲击位置可以等效代替不同的冲击能量。试验中冲击能量设置为10.58,21.17,31.75,42.34 J,分别对不同铺层方式的试样进行冲击试验。试样基本信息与标号如表1所示。为降低试验误差,每组试验检测4个试样,试验结果取其平均值。

表1 试样基本信息与标号

冲击试验结束后,选用SAM300 Basic型超声检测仪进行超声C扫描,用扫描后的图像表征复合材料泡沫夹层板的冲击损伤情况。超声反射法效果突出,可以检测到材料深处的损伤情况,不仅可以检测到复合材料内部损伤的形状和大小,同时还能检测出损伤具体所在的位置。

1.3 试验结果

采用超声C扫描对试样表面深度损伤和表面直径损伤进行检测。San-A02,San-B02,San-C02,San-D02等4种不同铺层的试样在21.17 J能量下的冲击损伤深度和损伤面直径超声C扫结果如图2,3所示,可见,各组试样在相同冲击能量下冲击损伤区域深度与面积的变化与铺设预浸料的层数及铺层角度有显著联系。随着铺设预浸料层数增加,损伤区域深度和面积明显减小;预浸料层数相同时,铺层角度为±45°的层合板损伤区域深度和面积明显最小,即抗低速冲击能力更强。

图2 4种不同铺层试样的冲击损伤深度超声C扫结果

图3 4种不同铺层试样的冲击损伤面直径超声C扫结果

2 有限元模拟及对比分析

利用ABAQUS有限元模拟软件建立复合材料泡沫夹层板的等效模型,模型尺寸与试样尺寸一致,均为100 mm×150 mm,冲击位置为模型正中心,中间芯材泡沫的厚度为4 mm。复合材料面板主要性能参数为:模型全局坐标系中1方向弹性模量E01为147.22 GPa;2方向弹性模量E02为8.05 GPa;12方向的剪切模量G12为4.05 GPa;23方向的剪切模量G23为3.67 GPa;泊松比v12为0.32;泡沫芯材主要性能参数为:密度为0.06 g·cm-3;剪切强度为0.76 MPa;剪切模量为21 MPa;拉伸强度,1.8 MPa;拉伸模量,75 MPa;泊松比,0.37。使用EXPLICIT模拟类型进行显示分析,通过落锤抵达面板的速度等效落锤的冲击能量,冲头的初速度为1.961,2.775,3.398,3.923 m·s-1,对应冲击能量为10.58,21.17,31.75,42.34 J。将试样San-D02有限元数值模拟的模型损伤深度和表面直径与超声C扫描测得结果进行对比,其结果如图4所示,试样损伤位置为冲头直接接触位置,有限元模型中碳纤维复合材料上面板直接受到冲击,面板损伤也仅处于冲击位置附近的局部区域。低速冲击深度损伤试验与模拟结果对比如表2所示,可见冲击深度模拟值与试验值之间的误差在10%以内,所提复合材料泡沫夹层板模型以及可压缩泡沫模型理论可有效模拟碳纤维复合材料泡沫板在低速冲击下的损伤过程。

图4 试样San-D02损伤区的有限元模拟与超声C扫描结果对比

表2 低速冲击深度损伤试验与模拟结果对比

3 复合材料泡沫夹层机身蒙皮的有限元分析

3.1 有限元简化模型

选择某型电动飞机的外机身为优化对象,选取大小为300 mm×200 mm(长×宽)的机身曲面在ABAQUS软件中进行等效的低速冲击模拟。蒙皮为复合材料泡沫夹层结构,周边设置固支边界,冲击位置为曲面板的中心,分析类型为EXPLICIT显示分析。上下面板为W-3021FF复合材料层合板,参数模型选择Hashin失效准则,单元类型选择连续的壳单元SC8R建模;中间泡沫夹层为H60硬质聚氯乙烯材料泡沫,各向同性,单元类型选择C3D8R实体建模。冲头模型采用底端半径为10 mm的半球柱体模型来等效代替机身蒙皮所受冲击的冲击物,冲头及冲击试验几何模型示意如图5所示,冲头质量为5.5 kg,冲击速度设置为2.7 m·s-1,通过动力学公式转化,得到接触面板时的冲击能量为20 J,由于不考虑冲击物的变形,笔者选择钢性材料并设置为刚体,模型采用线弹性本构。

图5 冲头及冲击试验几何模型示意

冲头的形变不做考虑,冲头开始垂直于受冲击面的中心,设垂直向下的初速度为2.7 m·s-1,等效模拟20 J的冲击能量。冲击结构之间接触定义为面面接触,摩擦系数设为0.2。从碳纤维的铺层结构上对机身蒙皮抗冲击性能进行优化,基于上文的试验与模拟结果,通过改变上下面板的铺层角度以及比例来降低夹层件所受的冲击损伤,对优化前后的冲击结果进行比较分析,证明优化的合理性,优化前后的机身蒙皮铺层方案如表3所示。

表3 优化前后的机身蒙皮铺层方案

3.2 冲击损伤分析结果

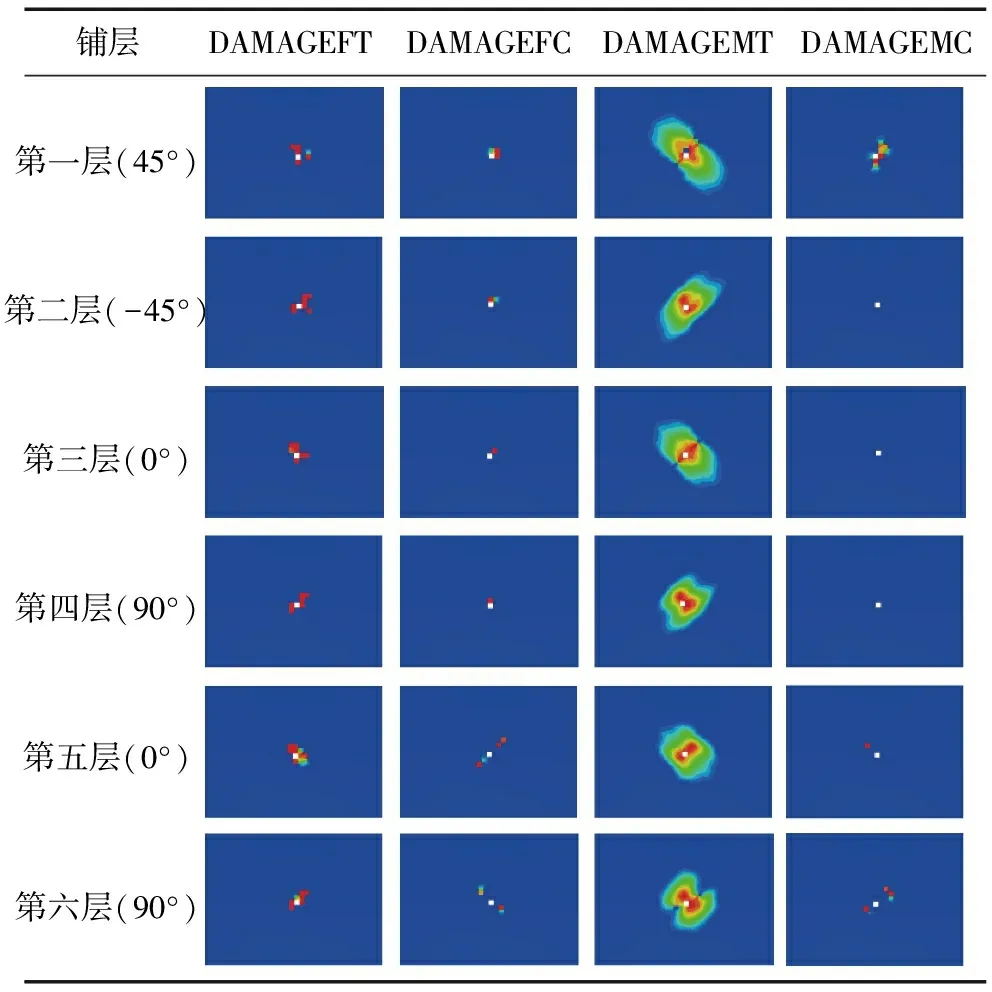

从有限元数值计算的结果来看,泡沫夹层板出现损伤的位置主要是在接触冲头的周边区域,因此重点研究冲击点附近区域的损伤状况。4种损伤情况分别为纤维拉伸破坏(DAMAGEFT)、纤维压缩破坏(DAMAGEFC)、基体拉伸破坏(DAMAGEMT)和基体压缩破坏(DAMAGEMC)。

优化前后4种铺层结构上面板各铺层的损伤状况如表4~7所示,表中不同颜色代表损伤的分布区域及损伤状况,其中代表的蓝色表示未发生损伤,未满足损伤法则,损伤因子为0;红色表示满足损伤法则,发生了损伤,损伤因子为1;其余颜色则表示不完全的损伤情况,损伤因子为0~1。由表4~7可以明显看出冲击过程中上面板复合材料的损伤形式主要是纤维拉断与基体拉断。纤维压缩破坏主要发生在与泡沫最接近的两层即第五层与第六层上,损伤面积较小,损伤形状呈长条状沿着铺层方向对称分布在冲击区域两侧。基体压缩破坏主要发生在与冲头直接接触的第一层以及与泡沫接触的第六层,损伤面积亦较小,分布规则也与纤维压缩破坏的一致。纤维拉伸破坏在0°或90°铺层的形状为长条状,沿着铺层方向分布在冲击点两侧,而±45°方向铺层的纤维拉伸破坏形状不规则。基体拉伸破坏是复合材料面板损伤的最主要形式,损伤面积最大,贯穿整个上面板的各个铺层,损伤面积从上到下依次递减,靠近冲击物的最上层所受到的基体拉伸破坏最严重。从表4~7中的损伤对比可以看出,在相同能量冲击下,优化前的YHR面板表面破坏较为严重,而优化后的3种方案中增加了±45°铺层结构以及铺层比例,且随着±45°铺层比例的上升,面板所受的损伤也逐渐减小,YH3方案中采用全±45°的对称铺层结构,冲击后上面板的冲击损伤最小,因此该铺层方案下的抗冲击性能效果最佳。

表4 YHR上面板各铺层损伤状况

表5 YH1上面板各铺层损伤状况

表6 YH2上面板各铺层损伤状况

表7 YH3上面板各铺层损伤状况

4 结论

(1) 对于铺层数量相同的泡沫夹层板,在铺层中增加(0°,90°)角度的铺层顺序会增大泡沫夹层板的深度损伤,降低冲击性能,而在铺层中增加±45°的铺层顺序能大大减小夹心板的深度损伤和表面损伤范围,提高泡沫夹层板的冲击性能。

(2) 建立复合材料泡沫夹层板低速冲击有限元等效模型,将试验结果与有限元数值计算结果进行对比,结果表明,两者之间的误差在合理范围内, 证明了冲击等效模型的有效性。

(3) 对某型号飞机机身蒙皮夹层结构进行低速冲击数值模拟,冲击损伤主要集中在接触冲头的区域,纤维拉断损失形状主要为长条状,基体拉断损伤形状为椭球形,均沿着冲击区域对称分布。

(4) 某型号飞机机身蒙皮夹层结构优化前的上面板损伤较重,随着面板±45°铺层结构比例增大,上面板的损伤情况减小,结构的冲击性能整体提高,全铺±45°对称铺层损伤最小,冲击性能最好。