近距煤层合层综放工作面矿压显现规律研究

2024-03-18高召宁

董 甜 高召宁

(安徽理工大学矿业工程学院,安徽 淮南 232001)

综放开采技术是一种适用于厚煤层开采的产量高、生产成本少、经济效益好、安全有保障的采煤方法[1]。随着综放开采技术的发展应用,人们在关于综放采场的覆岩运动规律及矿山压力理论方面进行了大量的研究工作。钱鸣高等[2-4]根据煤层开采时基本顶的破断特征,建立了基本顶断裂前后的弹性基础梁模型。张顶立等[5]提出了综放开采覆岩结构的基本形式,建立了综放面采场围岩力学模型。王家臣等[6]运用FLAC3D数值模拟软件对不同直接顶厚度的综放工作面开采过程进行分析,得到以大青灰岩为坚硬顶板的工作面开采过程中应力变化特征。陈忠辉等[7]通过数值模拟的手段对顶煤、顶板的三维采场模型进行研究,得到了该模型的变形破坏模拟结果,为实际工况提供一定的参考价值。王金华等[8]提出了特厚煤层综放开采顶煤体“三带”结构模型,即自下而上分别为“散体带”“块体带”“裂隙梁带”。柴敬等[9-10]对综放工作面的矿压显现规律进行研究,提出高韧性煤层放顶煤开采具有明显的周期来压以及复合关键层自下而上逐步发生破断,出现同步和非同步破断现象。

目前,关于综放开采技术的研究主要集中在单一厚煤层方面[11-12],涉及近距煤层合层综放开采问题研究较少。基于此,该文以涡北煤矿842 首采综放工作面为工程背景,采用相似模拟试验和数值分析方法,研究81与82煤层合层综放开采时覆岩移动破坏和超前支承压力分布规律。

1 概况

涡北煤矿842 工作面为首采工作面,可采走向长1750 m,倾斜宽140 m,开采的81煤厚2.70~7.00 m(平均4.19 m)、82煤厚1.70~4.40 m(平均3.28 m),夹矸厚0.50~3.70 m(平均1.51 m),岩性为泥岩,局部为碳质泥岩。81与82煤层间距0.5~6.77 m,平均2.23 m。煤层结构较为简单,倾角范围为15°~32°,平均25.5°。利用单一走向长壁后退式综采放顶煤采煤方法对842 工作面进行开采,割煤高度2.5 m,采放比2.5/7.20=1:2.88。

2 开采覆岩移动破坏规律研究

2.1 相似模拟模型设计

本次相似模拟试验模型沿842 工作面走向采用平面应变模型,模型尺寸为长×宽×高=300 cm×30 cm×130 cm。 几 何 相 似 常 数 为Cl=Lp:Lm=1:0.01,密度相似常数为Cρ=ρp:ρm=1:0.6。模型左右边界各留设20 cm 煤柱,切眼宽8 cm,每隔两小时开采一次,每次开采2.4 cm,模拟工作面实际推进长度260 m。

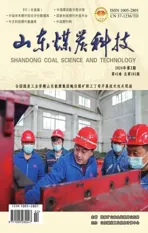

模型制作时在82煤底板预埋4 个压力盒,待模型晒干后,用石灰将模型表面刷白并布置位移测点,位移测点间隔10 cm。各测点布置如图1。

图1 相似模拟测点布置(mm)

2.2 回采工作面矿压显现特征

回采工作面从模型右侧开始,随着推进距离增加,直接顶悬露面积增大,当达到其极限跨距时开始垮落。由于基本顶的强度较大,直接顶发生初次垮落后,基本顶处于悬露状态,以“板”的形式支撑上覆岩层的重量。当工作面推进到28 m 时,基本顶砂岩层发生初次破断垮落。此后,随工作面推进,基本顶发生周期性破断,回采工作面也呈现出周期性来压现象,周期来压步距为15~20 m,平均为17.5 m,每次周期来压都会引起上覆岩层较大的变形和破坏。基本顶来压步距见表1。

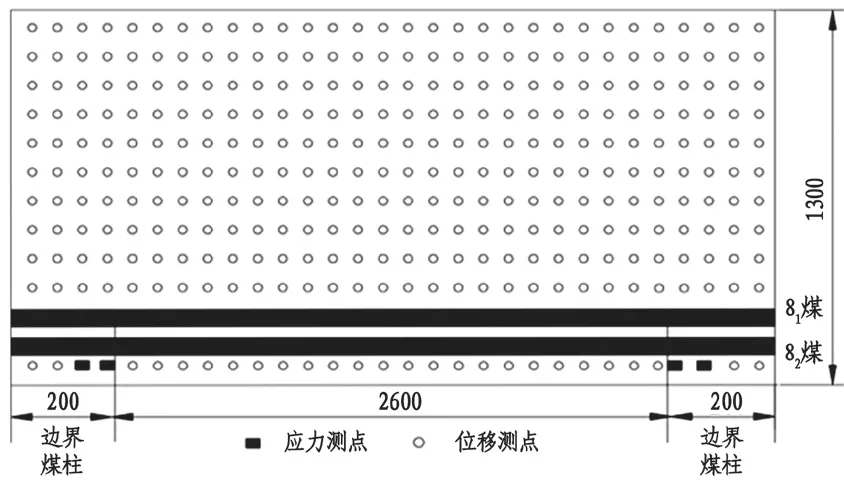

表1 基本顶来压步距 m

2.3 上覆岩层破断特征

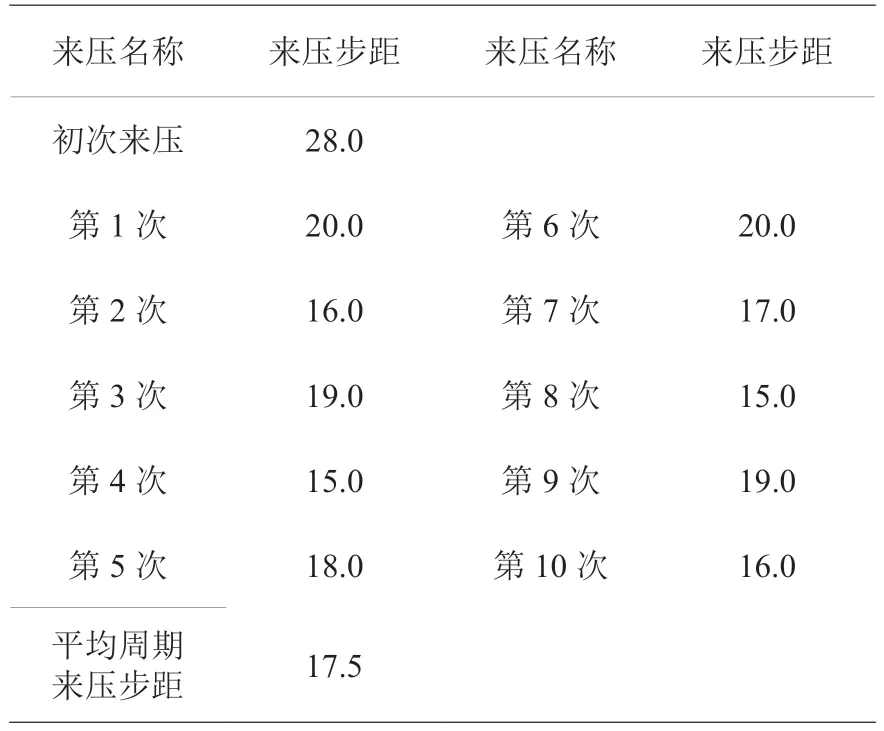

842 综放工作面回采结束后,待覆岩移动破坏稳定后测量其垮落带和导水断裂带,得到垮落带高度为38 m,在开切眼附近断裂带的最大发育高度为103.8 m,为采高的10.7 倍;在停采线附近断裂带的最大发育高度为95.4 m,为采高的9.8 倍。从岩层的破坏程度来看,垮落带中的岩石块度较小,碎胀系数较大,排列较为杂乱;断裂带中的岩石块度较大,排列较为整齐,碎胀系数较小。上覆岩层体破断特征如图2。

图2 842 工作面开采结束后上覆岩层破断特征

从相似模拟试验过程中得出,当产生初次来压时,煤层上方离层裂隙迅速发育拓展,在下一个周期来压期间,煤层上方离层裂隙主要沿横向扩展,可以看出裂隙长度和离层高度随工作面的推进而不断拓展延伸,其中竖向离层裂隙的最终长度发育较短。工作面推进过程中,低位覆岩呈梯形破坏演化特征,在工作面后方裂隙不断地经历发育、闭合压实阶段,裂隙发育丰富区处于工作面后方和切眼前方采空区上方的覆岩中。

随着工作面推进距离的增加,离层层位不断向上发展,裂缝范围增大,上覆岩层中的离层裂隙呈台阶式向上发展。

2.4 支承压力分布特征

1)开切眼处支承压力分布特征

根据模型中应力实验观测数据得出,842 综放工作面回采过程中开切眼处支承压力分布曲线如图3。

图3 开切眼处支承压力分布曲线

随着工作面的推进,布置在开切眼测点处的支承压力随之变化。当工作面推进至距切眼17 m 时,支承压力第一次达到峰值,支承压力峰值大小为23.9 MPa,集中系数为1.08。此后直接顶初次垮落,开切眼测点处支承压力有所减小。当工作面继续推进,开切眼测点处支承压力再次逐渐增大。

当工作面推进距切眼煤壁27 m 时,支承压力再次达到峰值,为37.7 MPa,支承压力集中系数为1.71。基本顶和上覆岩层的自重应力开始转移给工作面前后煤壁支撑,导致煤壁发生变形,这预示着基本顶即将发生初次来压。当工作面向前推进距切眼28 m 时,基本顶第一次断裂,回采工作面初次来压,之后开切眼处测点支承压力略有减小。再次继续推进工作面后,测点支承压力又逐渐增大,与支承压力第一次达到峰值的变化规律类似。当工作面距切眼60 m 时,支承压力第三次达到峰值,为46.5 MPa,集中系数为2.10。当工作面距切眼80 m时,支承压力第四次达到峰值,为50.3 MPa,集中系数为2.28。

随着工作面推进,支承压力变化幅度较小,说明之后工作面回采对开切眼处压力影响不大。在842 首采综放工作面整个开采过程中,切眼后方煤柱内的支承压力始终大于原岩应力。

2)停采线处支承压力分布特征

根据模型中应力实验观测数据可以得出,842综放工作面回采过程中停采线处支承压力分布曲线如图4。

图4 停采线处支承压力分布曲线

随着回采工作面的推进,超前支承压力在煤壁前方50 m 处开始有响应,但是增长速率缓慢。当工作面推进距离停采线处测点小于30 m 时,支承压力增长速率显著增大;而后继续向前推进工作面直至距离停采线处测点10 m 时,支承压力达到最大值,为42.38 MPa,应力集中系数1.99;随后支承压力急剧降低,当工作面推进至停采线测点上方时,支承压力降到最低。

3 覆岩变形破坏规律数值分析

3.1 数值模型建立与参数设计

本次数值分析实验采用FLAC3D建立三维数值模型,几何尺寸为长×宽×高=230 m×500 m×220 m。对该模型的XYZ 坐标轴分别定义为工作面的倾向、走向和铅直方向,其中铅直向上为正方向。

模型的边界条件为模型侧面水平位移为0,底部垂直位移为0。模拟842 工作面采深高度为850 m,上覆岩层自重应力为21.2 MPa。本次模拟工作面连续推进140 m,每次开挖20 m,采空区周边留设50 m 的煤柱。

3.2 采场围岩走向应力云图分析

模拟结果如图5 所示,反映了支承压力随工作面推进距离增加的演变过程。

图5 工作面推进不同距离下支承压力分布云图

工作面的回采导致原先稳定围岩状态发生破坏,采场围岩应力重新分布,如图5 所示。采空区的上覆岩层应力呈现出对称分布,并在工作面前后出现集中应力现象。随着工作面的不断推进,工作面的前方支承压力逐渐增大,与应力集中系数成正相关。当工作面推进距离从70 m 增加到110 m 时,工作面前方支承压力峰值从28.49 MPa 增加到37.72 MPa,应力集中系数从1.34 增加到1.78,同比增长32.8%。随后工作面向前推进至150 m 时,工作面前方支承压力峰值为43.19 MPa,应力集中系数为2.04,同比增长14.6%;当工作面回采过程即将完成,即推进至190 m 时,工作面前方支承压力峰值为46.67 MPa,应力集中系数2.22,同比增长7.8%。

3.3 超前支承压力分布特征

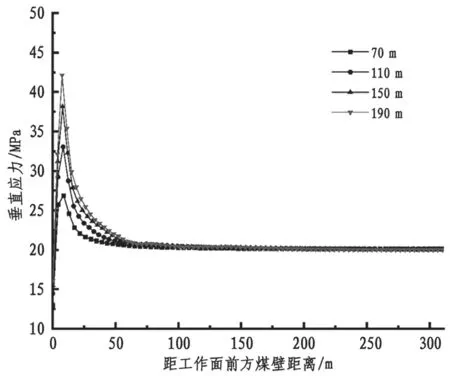

为分析不同推进距离下超前支承压力分布规律,消除侧向支承压力对其产生影响,从而导出工作面中部位置的超前支承压力分布曲线图,反映了超前支承压力随工作面推进距离增加的演变过程,如图6。

图6 工作面超前支承压力分布

随着工作面推进,采场围岩应力场发生改变,在工作面前方形成超前支承压力,此支承压力变化规律与相似模拟试验的支承压力分布类似。超前支承压力在煤壁前方0~10 m 范围内呈线性增长,在煤壁前方10~50 m 范围内超前支承压力迅速降低,距离煤壁50 m 以后逐渐趋向于原岩应力。

在工作面不断推进过程中,超前支承压力峰值逐渐增长,在煤壁前方10 m 处出现超前支承压力峰值,由26.87 MPa 增大为42.34 MPa,应力集中系数由1.27 增大为2.00。

近距煤层合层综放开采过程中,采空区顶板出现拉伸破坏的现象,工作面向前推进过程中,采空区上方出现应力降低区,并不断地以拱形的形态逐渐向上发展,由图5(d)可知,应力降低区高度为40 m,与垮落带高度相吻合。

3.4 采场围岩走向垂直位移云图分析

为了研究工作面回采对岩层位移的影响,对工作面推进不同距离时采场围岩垂直位移云图进行分析,如图7 所示,并绘制出顶板的垂直位移变化曲线如图8 所示,反映了顶板垂直位移随工作面推进距离增加的演变过程。

图7 工作面推进不同距离下垂直位移分布云图

图8 工作面走向方向采空区中央位置垂直位移变化曲线

随着工作面的不断推进,采场围岩位移场发生改变,采空区上覆岩层位移呈现出对称分布。此位移场变化规律与应力场演变过程类似。

采空区下方底板岩层运动方向与上覆岩层相反,形成底鼓区域。对覆岩位移演化研究表明,距离采空区越远的岩层位移越小,且最终的下沉量较低。

由图8 可知,顶板下沉量随着工作面的推进逐渐增大,当工作面推进至70 m 时,顶板最大下沉量为1.55 m;当工作面推进至110 m 时,最大下沉量为2.69 m;当工作面推进至150 m 时,最大下沉量为3.93 m;工作面推进到190 m 时,顶板最大下沉量达到回采阶段的最大值,为5.84 m。工作面由起始推进至190 m 的过程中,覆岩下沉趋势逐渐明显,采空区两侧的下沉量低于采空区中部的下沉量。

4 结论

1)根据相似模拟试验研究得出近距煤层合层综放开采时顶板明显呈“两带”,其中垮落带高度38 m,开切眼附近断裂带高度103.8 m,停采线附近断裂带高度95.4 m;842 工作面合层综放开采时基本顶初次来压步距28 m,周期来压步距17.5 m。

2)通过数值分析模拟涡北煤矿842 工作面不同推进距离下的应力场和位移场演变规律,研究工作面超前支承压力经历了不断增长的动态变化过程,其规律与顶板位移变化颇为相似。近距煤层合层综放开采数值分析中工作面顶板最大下沉量和超前支承压力分别在推进距离为190 m 时达到最大,下沉量为5.98 m,支承压力峰值为46.67 MPa,应力集中系数为2.2;并且工作面两端有应力集中现象,采空区上部形成应力释放区,对采空区顶板造成拉伸破坏,需加强对近距煤层的支护。

3)近距煤层合层综放开采工作面相似模拟与数值分析支承压力变化规律能够相互验证,即综放工作面主要存在原岩应力区、应力增高区和应力降低区三个应力分区。