万福煤矿泵房软弱围岩破坏机理及控制对策

2024-03-18谷艳涛马晓宁马明月

谷艳涛 马晓宁 马明月

(兖煤万福能源有限公司,山东 菏泽 274000)

随着经济发展对能源需求量持续扩大,煤炭采深逐年增加,深部矿井的开采在煤炭开采中占着举足轻重的位置[1]。目前我国中东部煤矿大部分进入深部开采阶段[2]。深部高应力环境下大断面永久支护硐室的开挖与支护是煤矿深部安全、高效开采的一大难题[3-5]。因此,研究深部围岩破坏特征和稳定性控制对策具有非常重要的研究价值。

为明确深部软岩大断面硐室破坏机理并解决其支护难题,本文以万福煤矿-820 m 水平主排水泵房硐室为背景,采用钻孔窥视仪、水准仪、布设应变传感器等现场监测技术对原支护结构下泵房围岩破坏特征进行监测和分析。同时,针对硐室破坏特点,提出了以注浆充填岩石裂隙和重新砌碹的被动支护相结合的加固措施。硐室围岩通过注浆充填薄弱区域,再施加砌碹和注浆锚索支护,目前泵房围岩长期处于稳定状态,未出现明显变形。研究结果可为类似围岩加固工程提供借鉴。

1 工程概况

1.1 工程地质

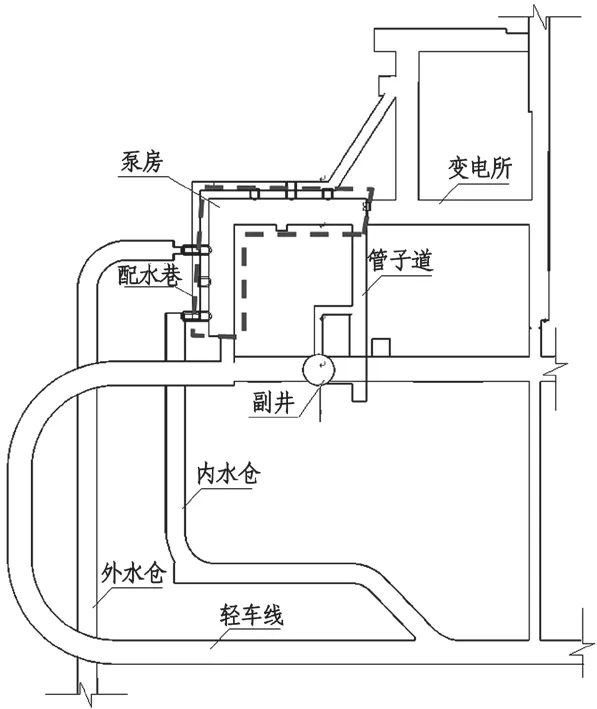

万福煤矿位于山东省菏泽市,-820 m 水平主排水泵房硐室埋深约865 m。该区段南接井底车场轻车线,东接泵房东西段与-820 m 水平主变电所,应力较为集中。泵房在-820 m 水平井底车场的平面图如图1。泵房围岩主要为泥岩和粉砂岩,其软化系数为0.21~0.36,岩石抗压强度小于40 MPa,围岩等级属于IV~V 级,属于软弱围岩。泵房围岩中节理裂隙发育且存在滑面,围岩较破碎。

图1 -820 m 泵房平面图

1.2 现场破坏情况

-820 m 水平主排水泵房原支护措施分为三个阶段:锚网喷初次支护、注浆锚杆(索)补强支护和砌碹注浆支护。由于泵房埋深较大,围岩软弱,泵房围岩发生了严重破坏,破坏顺序:吸水井侧底脚压裂→对面直墙压裂→吸水井侧拱肩压裂→拱顶产生纵向压裂→破坏由南端向北延伸→东西向泵房南墙产生纵向裂缝。拱顶、拱肩、拱脚和交叉位置直墙均有破坏。泵房砌碹后至今,南北向破坏区域总变形量达254 mm,泵房内部配水巷施工结束后,围岩变形趋势减慢,邻近泵房的轻车线巷道施工后,围岩变形趋势略为增大,但总体较之前稳定。

2 泵房围岩变形破坏机理分析

2.1 围岩变形监测分析

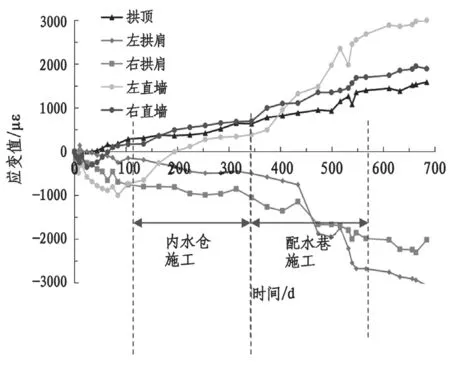

由图2 可知,泵房附属硐室内水仓及配水巷施工时,泵房的两帮移近量由70 mm 增加至254 mm,速率为23 mm/月,两帮变形变化剧烈;邻近泵房的轻车线巷道施工时,泵房的两帮移近量由272 mm 增加至285 mm,速率为3 mm/月,两帮变形较为轻微。由监测数据可知,在泵房施工阶段,主泵房施工后,泵房附属硐室内水仓及配水巷的施工对泵房围岩影响较大,围岩急剧变形,在同层位邻近泵房的轻车线巷道施工时围岩变形较为缓慢。

图2 泵房变形监测结果

图3 碹体受力监测图

图4 修复断平面示意图

2.2 围岩钻孔窥视监测

配水巷施工完成后,在泵房围岩严重破坏区段开展钻孔窥视监测,分别在左、右直墙和拱顶各布置一个10 m 深探孔。窥视结果显示:泵房邻空面3.5~4.8 m 范围内围岩破坏较为剧烈,此区域裂隙张开度为10 mm,围岩应力超过自身承载力,即处于屈服状态,离层显著,呈现剥落的状态;邻空面4.8~7.5 m 范围内,裂隙张开度为2 mm,此时围岩处于峰前状态,未出现明显离层现象,呈现较为轻微破坏的状态;围岩深部8 m 外,位于原岩应力区,围岩较为致密,未见明显裂隙,较为完整。

2.3 砌碹体变形分析

混凝土砌碹后,初始阶段主要受混凝土自重影响,各位置混凝土应变均表现为受压状态,且由于水化热与仪器稳定性等原因,监测值极不稳定。在10 d 后,各仪器进入稳定状态,总体表现为拱顶和右直墙压应变减小,两肩和左直墙压应变增加。25 d 后,拱顶和右直墙表现为拉应变,两肩和左直墙表现为压应变,监测值均小于60 με,远小于混凝土极限拉应变(1000 με)和极限压应变(3000 με),表明此阶段砌碹体仍未充分参与承载。150 d后,泵房受内水仓开挖影响,砌碹体受力开始缓慢增加,拱顶拉应变达到350 με,左右拱肩压应变均达到375 με,左直墙由压应力转变为拉应力,右直墙拉应力持续增长。

分析可知,此阶段围岩应力已作用于砌碹体上,砌碹体不同位置表现出不同的应力状态。随着配水巷的掘进,砌碹体受力剧烈增长,左右直墙拉应变均超过极限拉应变,拱顶与左右拱肩压应变接近极限压应变,砌碹体出现炸皮开裂、钢筋外露等破坏现象。混凝土应变曲线变化规律与表面位移收敛规律具有一致性(达到稳定状态的时间基本相同等),由此可以推断,受周围硐室施工影响,围岩流变继续增长,砌碹体作为最后一道支护防线,在当前的设计强度下难以抵抗围岩变形。

3 加固支护对策

3.1 注浆充填原支护薄弱区

在建设前期阶段,1 号吸水井长期未处理处于支护薄弱区,因此,泵房支护体开始破坏位置从1号吸水井开始,因此将1 号吸水井和南北向泵房东壁龛进行注浆回填以减少原支护体中的薄弱区。

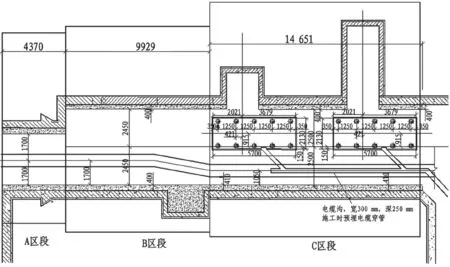

3.2 南北向泵房加固修复

根据南北向泵房破坏严重程度及净断面使用要求,将南北向泵房分为A、B、C 三个区域(如图5)。对轨道、电缆沟槽及二、三号泵基础位置进行调整(向西平移500 mm)。对原起吊梁进行拆除,待该区域砌碹后,再重新安装起吊梁。对A、B 段重新进行砌碹,混凝土标号、钢筋、扎丝型号与轻车线砌碹参数相同。

图5 泵房加固分区示意图(mm)

1)A 区段修复方案

A 区段全长4.37 m,净断面宽4400 mm,高4600 mm,连通泵房与轻车线,应力条件复杂。采用注浆锚索+砌碹封闭的加固方案。

① 全断面注浆加固。帮、顶部注浆锚索参数:Φ29 mm×10 000 mm 注浆锚索,间排距1600 mm×1600 mm。拱脚施工一排底脚注浆锚杆,排距1600 mm。底拱均布3 根Φ29 mm×8000 mm 注浆锚索。托盘尺寸300 mm×300 mm,厚度15 mm,预紧力不小于150 kN。

开挖反底拱,底拱深度1000 mm,弧度98°,弧长4962 mm。开挖后进行铺网喷浆,利用注浆锚杆压紧,注浆锚杆排距1600 mm,每排均布3 根。

② 砌碹封闭。剥离破坏严重碹体,全断面扎双层钢筋,横筋Φ28 mm,纵筋Φ32 mm,支模砌碹,碹体厚度500 mm(自现有净断面起)。

2)B 区段破坏严重段加固

B 区段破坏严重段全长9.93 m,目前已取消该区段泵位,加固方案不受断面尺寸限制。采用注浆锚索+500 mm 厚钢筋混凝土砌碹加固。

① 全断面注浆加固。帮、顶部注浆锚索参数:Φ29 mm×10 000 mm 注浆锚索,间排距1600 mm×1600 mm。拱脚施工一排底脚锚杆,排距1600 mm。底板开挖反底拱,拱深1200 mm(即开挖至原底拱碹体内表面),弧度89°,弧长6532 mm。均布5 根Φ29 mm×8000 mm 注浆锚索。托盘尺寸300 mm×300 mm,厚度15 mm,预紧力不小于150 kN。

② 砌碹封闭。剥离破坏严重碹体,全断面(包括底拱部)扎双层钢筋,横筋Φ28 mm,纵筋Φ32 mm,支模砌碹,碹体厚度500 mm(自现有净断面起)。然后采用碎石铺底+轨面水平浇筑。

3)C 区段加固

C 区段未产生严重破坏,该区段全长14.65 m,布置有两组吸水井。泵房采用注浆锚索+400 mm 厚钢筋混凝土碹体加固,壁龛内采用注浆锚索+12#工字钢梁加固。

① 全断面注浆加固。帮、顶部注浆锚索参数:Φ29 mm×10 000 mm 注浆锚索,间排距1600 mm×1600 mm。注浆后,对于锚索外露超过150 mm 的部分进行截断或内弯。底板开挖反底拱,拱深1200 mm(即开挖至原底拱碹体内表面),弧度89°,弧长6532 mm。均布5 根Φ29 mm×8000 mm 注浆锚索。托盘尺寸300 mm×300 mm,厚度15 mm,预紧力不小于150 kN。

② 砌碹封闭。剥离破坏严重碹体,全断面扎双层钢筋,横筋Φ28 mm,纵筋Φ32 mm,支模砌碹,碹体厚度400 mm(自现有净断面起),然后采用碎石铺底+轨面水平浇筑。

③ 壁龛内采用锚索+12#工字钢梁进行加固。三号吸水井拱顶、拱肩施工3 排6 m 长锚索配合4 m 长工字钢,西帮施工2 根10 000 mm 长锚索配合2 m 长工字钢;二号吸水井拱顶、拱肩施工1 排6 m 长锚索,配合300 mm×300 mm 托盘,西帮施工3 根锚索梁,每根锚索梁施工2 根10 000 mm 长锚索配合一根2 m 长工字钢。锚索预紧力200 kN。锚索应考虑防锈处理,如采用注浆锚索或热镀锌锚索。

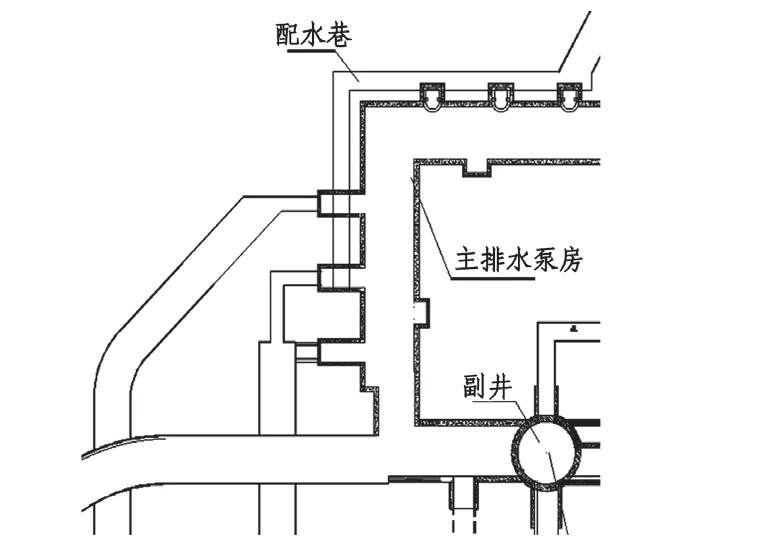

3.3 东西向泵房加固修复

东西向泵房南墙产生纵向压裂,主要是由于泵房、马头门、管子道间的岩柱承载压力过大,支护强度不能满足要求。对东西向泵房全断面采用高强注浆锚索加固。

注浆锚索参数:自底板往上1.5 m,每排施工3 根Φ29 mm×10 000 mm 注浆锚索,间排距1600 mm×1600 mm。托盘尺寸300 mm×300 mm,厚度15 mm,预紧力不小于150 kN。

3.4 注浆锚索加固

1)注浆锚索施工程序

在一个断面内应由下而上逐根进行,钻注浆锚索孔→安装注浆锚索→施加预应力→注浆加固。不能同时钻多个孔,安装注浆锚索后进行注浆。应有明确的专业分工协同作业,钻孔、安装、注浆工作均由专人负责,钻一个孔安装一根锚索再注浆,一根一根地进行。防止先行注浆的锚索其浆液串到其他孔内发生堵塞,影响注浆加固质量。然后,再隔排施工下一排注浆锚索。

2)单根锚杆施工顺序

安装注浆锚杆:注浆锚杆采用风钻打眼,钻头Φ42 mm,深度2950 mm,并用扫眼器吹进孔内水及煤岩粉,将注浆锚杆插入眼内。注浆锚杆外露50~70 mm,注浆锚杆抗拔力不小100 kN。墙部拱脚处打设一排注浆锚杆,间距1600 mm。

按间排距钻孔→压风扫孔→安装注浆锚杆及止浆塞→安装球形阀及注浆管→开泵注浆→达到注浆参数时停止注浆→30 min 后卸下球形阀→安装托盘及螺母。

3)单根锚索施工顺序

① 顶、帮注浆锚索采用Φ42 mm 钻头,底板注浆锚索采用Φ50 mm 钻头,顶部、帮部注浆锚索孔深9700 mm,底板注浆锚索孔深7700 mm,并将孔内的岩粉用水或风清理干净。

② 顶、帮注浆锚索采用锚固剂锚固,底板注浆锚索采用灌注水泥浆端头锚固1 m,待水泥浆凝固再进行注浆;将一支MSCKb25100 型锚固剂送入钻孔中,用锚索钢绞线慢慢将其推到孔底,用搅拌器将锚索钢绞线与锚杆钻机输出轴连接起来,开动锚杆钻机边搅拌边推进将锚索钢绞线安装到孔底,达到树脂锚固剂产品使用说明书中规定的16~40 s后,停止钻机旋转但不落钻机,等待30~60 s 后再落下钻机,卸下搅拌连接器,完成锚索的锚固。注浆锚索外露长度150~300 mm,拱部注浆锚索每排5 根,墙部每排3 根,底板每排5 根。

③ 依次在顶板开裂位置挂网(临时支护)、安装止浆塞、托盘、锚具,并用张拉机具张拉至设计要求的预紧力100 kN,停止张拉。卸下张拉机具,到此整个安装过程结束。

④ 用注浆接头将注浆联接口和注浆机连接,开动注浆机,浆液注入孔中,直至锚索孔口持续出浆或注浆压力达到设计值为止。

⑤ 取下注浆接头,注下一条锚索,直到所有锚索注浆完毕。

4)注浆压力控制

初始压力从零开始,缓慢升压,压力一般控制在1.0 MPa 左右,只要进浆就不宜升压太快,最大终压为2.0 MPa。

5)注浆量控制

正常情况下,每孔注入水泥量100~200 kg 左右,当注入水泥量超过500 kg 注浆压力仍未达到注浆终压时,可暂停注浆;待2 h 后再复注,若复注时注入水泥量超过300 kg,压力仍未达到注浆终压时,应检查是否有漏浆、跑浆现象,然后再换孔注浆。

6)注浆浆液

选用强度等级42.5 的普通硅酸盐水泥,水灰比0.5。掺入ACZ-Ⅰ型水泥注浆添加剂,掺量为水泥质量的6%。

4 结论

该文通过对万福煤矿-820 m 主排水泵房现场围岩钻孔窥视、围岩变形、砌碹受力变形特点的监测与分析,总结了泵房围岩和支护体的破坏特点,得出以下结论:

1)泵房建造过程中,附属硐室配水巷及内水仓的建设会使泵房围岩显著变形,而邻近泵房轻车线的返修对泵房围岩的变形影响较小;

2)根据围岩裂隙窥视结果,泵房邻空面3.5~4.8 m 范围内围岩破坏较为剧烈,邻空面4.8~7.5 m 范围内围岩破坏呈现较为轻微的状态,围岩深部8 m外的范围为原岩应力区;

3)采用注浆加固的方式消除围岩薄弱区,再通过“注浆锚索和砌碹”全面提高巷道支护体、深部围岩的承载性能。

通过注浆充填薄弱区域,再施加砌碹和注浆锚索支护,目前泵房围岩长期处于稳定状态,未出现明显变形,硐室围岩的变形得到了明显的控制。