煤矿矿井建设技术与装备70 余年创新发展及推广实践

2024-03-18刘志强宋朝阳程守业荆国业李生生

刘志强 ,宋朝阳 ,程守业 ,荆国业 ,高 伟 ,李生生

(1.北京中煤矿山工程有限公司, 北京 100013;2.矿山深井建设技术国家工程研究中心, 北京 100013)

0 引 言

煤炭作为最主要的能源资源之一,是国家经济发展的重要基础和保障。我国煤炭开发在建国初期以开滦、大同等老煤炭基地为主力矿井[1],到党的十一届三中全会后,开展了第一次能源发展战略研究,邓小平同志提出“2000 年GDP 翻两番”和“下世纪中叶全面实现现代化”的两大战略目标,拉开了改革开放和社会主义现代化建设的序幕。在经济社会发展起步腾飞阶段及全国煤炭严重短缺的形势下,煤炭行业提出“以煤炭产量翻一番保全国工农业总产值翻两番”目标[2],确定建设14 个大型煤炭基地作为煤炭产量翻番的支撑。我国煤炭产量在建国初期仅0.32 亿t,1960 年也只有3.97 亿t;1973 年在周恩来总理的支持下,从英、法、德等国家进口43 套采煤设备和部分设备的制造生产线,标志着我国煤矿开采开始进入机械化时代;1978 年原煤炭部组织引进了100 套国外综合机械化开采设备,同时我国自主研发综合机械化设备能力也不断提升,煤炭产量得以大幅提高[3],到2001 年煤炭产量已达到14.72 亿t,而到2023 年提高至46.6 亿t,创造了我国煤炭产量的历史高点,是1960 年煤炭产量的11.74 倍、2001 年的3.2 倍[4]。全国煤矿百万吨死亡率由建国初期的21.23%,下降至1965 年的4.76%,而后随着开采量的增加又增至1977 年的10.24%,但随着煤炭开采技术与安全生产管理水平的提升,百万吨死亡率持续降低,到2022 年降低为0.054%,首批智能化煤矿的百万吨死亡率为0.024%[5]。2022 年煤炭年产量超过千万吨的省(区)共15 个,其中超过亿吨省(区)6 个,超10 亿吨省(区)2 个;2022 年我国煤炭产量在全球煤炭产量中的比重达到52.82%,在亚太地区煤炭产量中的比重达到67.70%[6]。目前,中国煤炭生产量稳居世界第一,发挥了国家能源供应安全的兜底保障作用。

我国煤炭资源开发从新中国诞生以来经历了70 余年的发展,这也是煤矿矿井建设技术快速发展的历程。我国煤炭资源的赋存条件,造成采用井工开采的煤炭产量占总煤炭产量近90%,煤矿井工开采的开拓方式按照井筒倾角的不同,主要有平硐、斜井、竖井以及不同方式的协同开拓[7]。其中,平硐开拓在我国西南地区煤炭开发中应用较多,但总量占比不超过5%,随着煤炭资源开采规模的持续增加,平洞开拓方式大幅减少并逐渐退出。随着我国中东部地区开采深度增加,斜井开拓也在逐年减少,通常煤炭资源赋存深度大于500 m 时一般不再采用斜井开拓的方式;但是,随着煤炭资源开发向西部转移,西部中深部煤炭资源开发采用了缓坡斜井带式输送机和胶轮车辅助运输的方式,斜井开拓方式的应用范围又有所增加,总量占比约为15%。总体来讲,随着煤炭开采深度继续加大,平硐和缓坡斜井的开拓方式从技术性、实用性和经济性等方面分析不适宜,特别是随着煤矿智能化发展,智能高产、高效开采工作面的出现,采煤工作面推进速度增加以及独立采区通风系统的要求,竖井开拓将成为进入深部地层的主要方式。

新中国成立70 余年来,我国煤炭资源开采实现了从炮采、普通机械化开采、高档普采、综合机械化开采到智能化开采的历次跨越[4],与此同时煤矿矿井建设经历了人工抱钻施工、半机械化普通钻爆凿井、全机械化钻井的多次技术变革,形成了“三法(冻结法、注浆法、钻井法)一套(井巷机械化配套)”为主的特殊凿井技术体系,为解决复杂地层中的矿井建设难题起到决定性作用[8]。特别是在两淮、山东、河南和河北等地区建设大型煤矿,面临富水深厚冲积层建井的世界性难题,发展了具有我国特色的特殊凿井技术,主要包括深厚冲积层冻结技术、深部基岩裂隙地面预注浆技术和深厚冲积层大直径钻井技术,创造了短段掘砌综合凿井、“冻-注-凿”三同时、“冻-注”平行作业、“钻-注”平行作业等快速凿井技术并得到广泛应用,同时井筒上部采用冻结凿井或竖井钻机钻井,而下部采用反井钻机钻进导井溜渣再正向扩挖凿井等技术亦得到应用。随着机械破岩大直径钻井技术的发展、装备制造能力的提高,以及依据井筒地质条件和工程类型的差异,研发并形成了3 大类主要的大直径机械破岩钻井技术,即从地面由上向下正向钻进的竖井钻机钻井法和掘进机钻井法[8-9],以及井筒由下向上反向钻进的反井钻机钻井法。70 余年来我国煤矿岩石巷道掘进技术从人工手抱钻、气腿式凿岩机和全液压钻车为主要设备的钻爆法作业线,创新发展出悬臂式掘进机、全断面掘进机为主要设备的机掘法作业线。

我国矿井建设工作者面向国家资源能源战略任务与重大工程建设需求,在国家科技部科研院所专项资金、国家科技攻关、国家高技术研究发展计划(863 计划)、国家重大专项、国家重点研发计划等科研项目持续资助下,攻克了复杂地层矿山快速安全高效建设的多项“卡脖子”技术,使得我国具备了能够在任何复杂地层条件下进行煤矿井巷安全、高效建设的能力。煤矿井筒深度自1980 年首次突破千米深度,到2010 年建成千米深井50 余条,再到2022 年建成千米深井超100 余条;同时各种凿井工艺的综合应用大幅提高了煤矿建设速度[10],千米级深井的建设速度提升3 倍,矿井建设周期由过去的5~7 a 缩短到2 a 以内[11];岩巷掘进速度从初始的月均不到30 m,到机械化钻爆作业线月均超70 m、悬臂式掘进机综掘作业线月均超120 m 以及全断面掘进机作业线月均达400 m。矿井建设技术与装备水平大幅跃升,施工安全保障能力进一步得到提升,矿井建设期的事故及死亡人数下降超90%,综合技术水平达到国际领先水平。

总体来讲,自新中国成立70 余年以来,我国矿井建设的井巷掘进工艺技术与装备不断创新,矿井建设技术水平、综合效率和安全保障等能力持续提升,在煤炭开发的不同阶段做出了不同程度的贡献,极大地推动了我国煤矿矿井建设高效率、低风险、机械化、智能化的发展,保障了国内煤炭先进产能建设,为中东部煤炭资源开发、深部接续以及西部煤炭基地建设做出重大贡献,保证了煤炭对国民经济发展的兜底作用。同时,从煤矿矿井建设发展起来的工艺技术和装备,在非煤矿山、流域水力发电站、抽水蓄能电站、城市地下空间开发、深埋长大铁路公路隧道及国防等工程中得到推广应用及技术再创新,极大地推动了国家重点项目和重大工程建设技术的进步。

1 竖井钻爆法凿井技术

钻爆法凿井采用炸药爆破岩代替人工錾凿破岩,实现了凿井历史上第一次重大技术变革。自钻爆法凿井技术发明以来,经历了掘砌单行作业、掘砌平行作业和短段掘砌作业的发展历程,钻爆法凿井技术不断改进、提高和再创新,至今依然是我国煤矿凿井的主要方法。

1.1 竖井凿井技术发展阶段

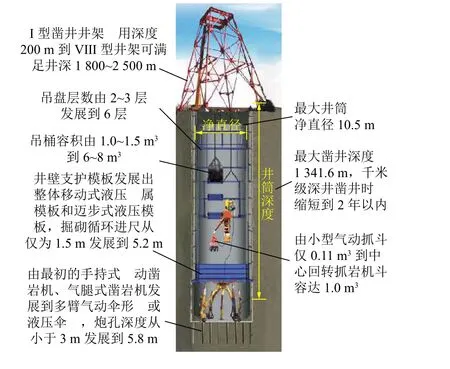

建国初期为加快煤矿建设速度、早日投产和提升煤炭产量,新建矿井数量持续增加,对竖井掘、砌、安一次成井技术进行集中攻关,初步形成了短段掘砌、短段单行作业的凿井工艺。20 世纪60—70 年代,尤其是在原煤炭部牵头组织的竖井掘进机械化凿井配套科研攻关会战期间,研发形成了4 层大吊盘、整体下行金属活动模板、多瓣抓斗抓岩机、自动翻矸装置以及亭式Ⅰ~Ⅳ型井架等凿井设备,为井筒建设技术水平的提高和快速施工奠定了基础[8-9]。国家“六五”科技攻关开展了竖井短段掘砌混合作业及其配套设备的研究,突破了深孔控制爆破与整体金属模板砌壁等技术,钻爆掏槽孔平均深度由1.7 m增加至3.5 m,一次爆破掘砌段高均值达到3.2 m[12-13];同时开展了地面预注浆、工作面预注浆和壁后注浆等关键技术研究,实现了井下地层涌水治理,保证了千米深井井筒在“无水”条件下的正规循环掘砌凿井作业。1980 年在北票冠山煤矿主井深度首次突破千米,凿井深度达1 059.2 m,之后陆续建成本溪彩屯郑家风井、山东孙村北风竖井等超千米深竖井。

国家“七五”至“九五”期间,短段掘砌综合作业法逐渐成熟,被列入原煤炭部“50 推”“100 推”等重点推广项目中,并陆续把经过改进的配套施工设备纳入其中,如HZ-4 和HZ-6 中心回转抓岩机、HK-4和HK-6 型靠壁抓岩机、HH-6 环轨抓岩机等,6 瓣和8 瓣的抓岩机斗容达到0.6 m3,以及Ⅳ~Ⅴ型等专用凿井井架、JHY 液压整体移动模板[13-15]。该时期内通过开展竖井凿井设备、井内设备优化布置和井壁结构设计与施工等研究,实现了竖井凿井井内设备配套与地面提升装备的大型化发展。

1.2 竖井钻爆法凿井技术成熟阶段

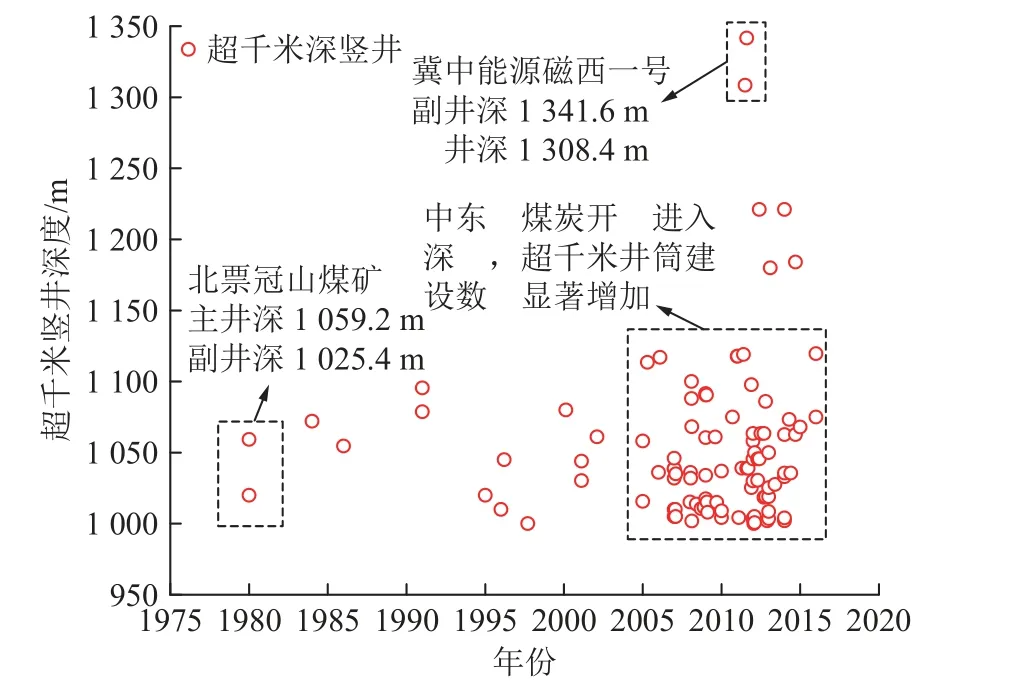

进入21 世纪后,随着煤炭开采深度的增加,超千米井筒工程数量显著增加,深井基岩快速掘砌关键技术及装备水平不断提升,千米深井筒建设周期逐步缩短。2000 年以前超千米井筒不足10 条,而2000 年之后的20 余年间,我国煤矿施工的超千米井筒超100 余条(图1),其中冀中能源磁西一号副井直径8 m,深度达到1 341.6 m,是我国目前建成的最深煤矿竖井。随着中东部煤炭资源开发逐渐走向深部,煤炭产业不断向西部迁移,西部煤炭产量占比逐年升高。西部产煤基地在过去十几年的发展过程中,根据煤炭资源赋存条件,新建煤矿井筒深度主要集中在700 m 以浅并以冻结法凿井为主。

图1 煤矿超千米竖井井筒统计Fig.1 Statistics of shafts over one kilometer deep in coal mines

国家“十五”“十一五”期间,通过对4.2 m 段高掘砌正规循环作业及其配套施工设备的工业性试验研究,研发并应用了Ⅵ凿井井架、JKZ 型系列专用提升机、JZ 系列凿井稳车和SJZ 系列伞形钻架等配套设备,实现了大容量吊桶、大直径伞形钻架等设备的快速提升,以及重型吊盘、模板等凿井设施的安全悬吊[16-17];研发了斗容达到1 m3的HZY-6 型和HZ-10型液压回转式抓岩机,以及用于代替人工清底的液压挖装机,工作面装岩效率达到60 m3/h;砌壁液压整体金属模板直径6.0~10.6 m,实现了快速立拆模与井壁快速浇筑,解决了千米级深井基岩快速掘砌关键技术及装备难题,满足了千米深井凿井的需要。尽管在2010 年前后山东郓城煤矿、河北羊东煤矿、安徽潘一煤矿等井筒凿井施工中,小直径井筒凿井速度曾一度超过200 m/月,但是总体上由于井筒直径加大、进尺工作量剧增以及井筒深度增加造成的提升时间增加,竖井平均月进尺维持在60~70 m/月。国家“十二五”到“十四五”期间,鉴于井筒直径和深度的不断增加,凿井井架悬吊的井内吊盘和管线荷载也在逐步增大,研制了Ⅶ型、Ⅷ型、SA 型、SM 型凿井井架以及JZ-25/1800、JZ-40/1800悬吊稳车,同步研制的迈步式液压模板逐步替代了地面大型稳车、天轮及超长钢丝绳的悬吊,井壁砌筑时间从初始阶段占循环时间的30%下降到15%;研发并应用了6~8 m3座钩式TZ 系列吊桶和4 m3底卸式TD 系列吊桶[9],使得凿井工作面排渣能力达到80 m3/h;同时,YSJZ4.8 型液压伞钻、XFJD6.11S 型双联伞钻、大行程伞钻的应用,使得钻爆掏槽孔深度达到6 m,循环进尺超5 m,月综合成井速度超120 m,较20 世纪70 年代提高了3~4 倍,千米级深井凿井时间缩短到2 a 以内(例如高家堡煤矿进风立井从开机冻结到掘砌到底仅用时1 a[11]);井筒净直径由原来的5~6 m 增加至现在的10.5 m,煤矿深大竖井施工技术得到快速发展。短段掘砌钻爆法凿井技术发展如图2 所示。“十三五”国家重点研发计划“深地资源勘查开采”重点专项“煤矿深井建设与提升基础理论及关键技术”项目[18],以“深部非均压建井、深井SAP 提升”原始创新为核心,研发了新材料、配套装备和关键技术[19],为我国2 000 m 以浅深部煤炭建井提供了理论与技术支撑。

图2 短段掘砌钻爆法凿井技术发展Fig.2 Drilling and blasting method with short-section excavation and masonry

自2020 年我国八部委联合印发《关于加快煤矿智能化发展的指导意见》(发改能源〔2020〕283 号)以来,首批智能化示范建设煤矿71 处。智能化建井作为煤矿智能化建设必不可少的重要组成部分,必然要纳入煤矿智能化发展的蓝图。然而,以钻爆破岩为主的钻爆法凿井存在井下作业人员多,炸药爆破破岩风险高,井内钻-装-支-吊设备独立运行且相互之间无数据联系,与数字化感知技术融合程度低,智能化升级改造难度大等问题。因此,攻克非爆破破岩、岩渣连续提升、井壁自动砌筑、深井稳定悬吊等关键技术,是现阶段竖井建设技术的重要发展方向。

1.3 竖井钻爆法凿井技术的推广实践

煤矿钻爆法凿井技术经过70 余年的创新发展,在钻眼爆破、装岩出渣、井筒砌壁、快速提升、稳车悬吊等技术方面取得了一系列的突破,竖井凿井配套装备机械化、自动化水平显著提高,短段掘砌综合凿井技术工艺已经成熟,煤矿千米级深井成井速度逐步加快,矿井建设周期大幅缩短。同时,基于煤矿发展起来的短段掘砌综合凿井工艺,广泛应用非煤矿山、交通隧道、水利水电、地下试验室等重点工程的井筒建设。

在非煤矿山领域应用的典型工程有:建成的辽宁思山岭铁矿主井深度1 505 m 和副井深度1 503.9 m、云南会泽铅锌矿3 号竖井深度1 526 m、山东黄金新城金矿新主井深度1 527 m,创造了亚洲竖井一次性掘砌成井最深纪录的山东纱岭金矿主井1 551.8 m[20],以及在建的山东黄金三山岛金矿副井设计凿井直径11.5 m、深度1 915 m。在公路铁路隧道领域应用的典型工程有:在天山胜利隧道2-2 号竖井建设中采用了Ⅵ型井架、八臂液压伞钻等钻爆法凿井设备配套施工,成井直径10.5 m、深度704 m,是高速公路隧道中最深的通风竖井;在高黎贡山铁路隧道通风竖井工程中,采用了整体移动金属模板、FJD-6A 型伞钻、中心回转抓岩机等大型专业化凿井机械,建成的1 号竖井主井深762.59 m、副井深764.74 m,创造了国内铁路隧道竖井最深纪录[21]。此外,采用煤矿钻爆法短段掘砌快速凿井技术,我国建井施工企业先后承担柬埔寨金矿、老挝开元钾盐矿、老挝中农钾盐矿、赞比亚穆维盖拉铜矿等矿山井筒建设工程。

2 人工冻结地层技术

以人工冻结地层为手段的冻结法凿井技术,在过去70 余年间,先后经历了引进吸收、探索改进、提高完善和创新攀高的4 大阶段。截至目前,煤系地层中采用冻结法凿井所占比重最大,并且从煤矿井筒建设发展起来的冻结技术已经发展成为破解城市地下空间工程建设难题的有效技术手段。

2.1 煤矿竖井冻结法凿井技术

我国于1955 年首次在开滦煤矿林西风井从波兰引进了冻结法凿井技术,解决了井筒穿过65 m 深不稳定冲积地层的施工难题。尽管我国冻结法凿井技术的起步相对较晚,但我国冻结法凿井技术发展迅速。在20 世纪80 年代后期,先后解决了375、435 m 深厚冲积层冻结法凿井难题,我国冻结法凿井技术达到国际先进水平[22-24];进入21 世纪后随着煤炭开发力度的加大,煤矿基建的大规模发展,攻克了煤矿深井冻结设计、冻结孔定向钻进、井壁结构与材料等基础理论和核心技术,解决了深井建设中地层涌(突)水、围岩失稳、掘进风险高等工程“卡脖子”难题,井筒冻结深度相继突破了500、600、700 m,直至2022 年冻结深度接近千米[11,25],使得我国冻结法凿井技术达到国际领先水平。

据不完全统计,70 余年来我国采用冻结法施工竖井井筒1 250 条左右,累计冻结长度达330 km。针对我国中东部深厚冲积层建井难题,突破了深厚冲积层冻结法凿井理论和关键技术[25-27],攻克了冻结壁智能监控、冻-凿协调信息化调控、冻结井壁结构及浇筑等关键技术与工艺。例如在我国巨野矿区万福煤矿(产量180 万t/a)主、副、风井一次性掘砌成井821.5 m,创造了冻结表土深度754 m、井筒最大冻结深度894 m 的最大表土冻结深度世界纪录;相继又完成了新巨龙煤矿(产量624 万t/a)东副井冻结深度达到958 m(冻结表土深度646 m)的千米级竖井冻结法安全凿井;赵固二矿(产量180 万t/a)西风井冻结深度783 m(冻结表土深度704.6 m)等冻结法凿井工程。针对我国西部富水弱胶结厚基岩千米深井控制冻结凿井难题,攻克了冻结孔陀螺测斜与定向钻进、控温冻结、冻结井壁减薄等关键技术[27],先后完成了西部核桃峪煤矿(产量800 万t/a)副井直径9 m、井深1 005 m、基岩冻结深度950 m;高家堡煤矿(产量500 万t/a)进风井基岩冻结深度990 m(世界纪录);泊家海子煤矿(产量600 万t/a)副井直径为10.5 m、井深611.7 m,以及红庆河煤矿(产量1 500万t/a)副井直径10.5 m、井深718 m,是我国已建成的最大净直径竖井工程。

2.2 煤矿斜井冻结法凿井技术

我国煤矿采用缓坡斜井开拓方式时,主要采用钻爆法掘进,近年来随着机械破岩技术和装备能力不断提升,也逐渐采用悬臂掘进机和全断面掘进机施工,但是面对表土流沙不稳定地层和涌水地层等复杂条件难题,依然采用冻结法进行地层封水加固,为斜井凿井提供地质保障。然而,斜井冻结法凿井前期主要沿用了垂直孔冻结技术,致使冻结孔数量多,钻孔工作量大,冻结过程冷量损失随斜井长度的增加而急剧增大[27-28],冻结成本大幅提高,且采用垂直孔冻结工艺时冻结管要穿过井筒,影响斜井掘进施工速度和安全。在“十二五”国家“863 计划”项目“智能化矿山掘采装备”中“500 m 斜井冻结法凿井关键技术与装备”课题,对斜井沿轴线冻结工艺技术进行了研究[25],为后续长斜井冻结技术的工业性应用打下了基础。

目前,我国斜井采用冻结法施工井筒40 余条,累计冻结斜长约7 km。典型的煤矿斜井冻结法凿井工程有:冻结斜长最长的袁大滩煤矿副斜井冻结工程,倾角6°,冻结段斜长达681 m(全长3 615.9 m);冻结斜井穿过表土最深的黑梁煤矿主斜井冻结工程,斜井穿过表土深度为206.65 m;古城煤矿主斜井冻结工程,倾角6°,冻结段斜长503.91 m(全长2 018.8 m);李家坝煤矿副/风斜井冻结工程,倾角20°/24°,冻结段斜长167/153 m(全长1 462/1 345 m);大南湖十号煤矿主斜井冻结工程,倾角6°,冻结段斜长203 m(全长1 542 m)。斜井冻结技术应用在非煤矿山,在马城铁矿主斜坡道冻结工程中冻结斜长达到1 109 m,是目前矿山斜井冻结最长纪录。

人工冻结技术是富水软弱地层井筒建设的地质保障技术。冻结法凿井发展的主要方向重点围绕钻孔、制冷、智能检测3 大技术,突破长斜井沿轴线斜孔智能纠偏钻进、新型冷媒快速冻结、大水流地层冻结壁发育状况智能监控、深井冻结井壁结构与质量控制、地面冻结站智能管控等关键技术,推进智能化冻结法凿井技术发展。

2.3 地层人工冻结技术的推广实践

城市轨道交通领域中暗挖施工的车站、联络通道、盾构进出洞、近接穿越等工程条件复杂、开挖体量较大,经常是轨道交通全线建设的“卡点”。据统计,2022 年中国内地有20 个省/市,34 条轨道交通线(段)开工,新增开工里程777.35 km,其中隧道占比40%以上(约350 km),包含219 座车站[29],这些城市地下空间工程建设中,人工冻结法施工技术发挥了积极作用。

在煤矿井筒冻结工艺技术的基础上,针对城市地下空间工程建设的特点及要求,创新出了水平冻结、微扰动冻结、免拔管冻结、液氮冻结等新工艺,攻克了复杂地层冻结孔精准成孔、长距离水平控制冻结、“冻土+管棚”联合承载的预支护、浅埋地下结构穿越控制冻结等关键技术[30-32]。地层人工冻结技术先后应用于国内首次零距离穿越冻结工程(上海地铁明珠线零距离穿越一号线上体场段冻结工程);国内最大冻结体量的市政冻结工程(广州地铁十一号线云大区间冻结工程),冻结加固工程冻土体积达4.5 万m3;国内首座全冻结暗挖垂直联络通道(哈尔滨地铁3 号线二期工程),采用了“隧道内水平冻结+地面垂直辅助冻结+矿山暗挖法”施工;世界上首座采用管幕冻结法施工的世界最大断面公路隧道,港珠澳大桥拱北隧道暗挖段采用“曲线管幕+水平冻结”工法;国内最大埋深70 m 的公路隧道冻结工程(北京东六环改造工程)等市政轨道交通冻结工程。地层人工冻结技术支撑了城市轨道交通等基础建设,助力了城市深部地下空间开发。

3 注浆法凿井技术

注浆法凿井技术作为矿井建设中治理水害、加固不稳定地层的一种有效技术手段。从最初的凿井堵水加固单一的技术方向,已拓展应用于井巷防治水、煤矿顶底板区域探查与注浆治理、巷道超前探查及治理、巷道富水破碎围岩地面注浆预治理、突泥涌水快速抢险等多技术方向[33],为煤矿及非煤地下工程建设中水害、不良地质灾害防治预防以及衍生灾害应急处置等提供了技术支持和解决方案。

3.1 煤矿地面预注浆法凿井技术

注浆法凿井分为工作面预注浆和地面预注浆,两类预注浆凿井原理类似,均是先利用注浆技术对地下含水地层进行封堵,形成止水帷幕,再进行井筒掘砌施工。我国自1955 年开始进行和实践凿井工作面预注浆技术与工艺,并于1958 年首次在峰峰矿务局薛村矿主副井进行井筒地面预注浆试验取得成功。据不完全统计,我国煤矿超过200 条竖井采用了地面预注浆技术进行堵水加固;地面预注浆深度由20 世纪80 年代的500 m 以浅发展到目前的深度1 355 m;采用工作面预注浆堵水加固技术,建成了核桃峪煤矿斜长5 875 m 的主斜井,是国内煤矿斜井开拓最长的斜井[34]。注浆法凿井技术经过70 余年的发展,从最初的井壁涌水注浆的研究,推广到凿井工作面预注浆、地面预注浆、帷幕注浆、井下突水封堵注浆等方面,进一步融合钻孔定向钻进技术,在凿井工艺技术和装备方面取得了大量创新成果[35],提升了治理效果,提高了成井速度。

在注浆装备方面:针对地面预注浆进行井筒凿井地层堵水、深部矿井围岩加固、煤层底板水害区域治理等定向钻孔施工需求,研发了多种钻孔钻机和测斜仪器,如TD2000/600 型全液压顶驱钻机、TDX-50 型和TDX-150 型斜井钻机、JDT 系列小直径高精度陀螺测斜定向仪等,满足了地面预注浆工程钻孔的需求[36];随着注浆深度的加大,原有的YSB-250/120 型液力调速注浆泵、YSB-300/200 型液力调速注浆泵和2MJ-3/40 型隔膜计量注浆泵等专用的注浆泵已不能满足注浆压力、流量等要求,又研制了地面注浆用的BQ 机械调速系列、YSB 液力变矩器系列和ZBBJ 系列变频调速系列等3 个系列的高压柱塞注浆泵,以及水力坐封止浆塞用以解决顶角较大的斜孔和水平定向钻进注浆[35-37],并开发了自动浆液配制监控系统。注浆浆液材料方面:从初期的水泥、石膏、膨润土等为主的注浆材料,研发出特殊性能和用途的钻井废弃泥浆注浆材料、速凝早强水泥浆液、单液水泥基复合加固浆液、高掺量粉煤灰水泥浆液、水泥粉煤灰水玻璃双液速凝浆液、改性尿醛树脂和乙酸酯水玻璃化学浆液等几十种不同种类的注浆材料[35]。在注浆工艺方面:从最初的普通直孔注浆工艺,相继形成了“冻-注-凿”三同时凿井,“钻-注”平行作业、深井L 型钻孔和双S 型钻孔地面预注浆技术、井筒过采空区地面预注浆加固等建井工艺技术。

70 余年来地面预注浆技术创新发展,突破了高精度定向技术、多分支钻孔技术、水平分段高压注浆等关键技术,形成了适合不同地层条件的注浆工艺、装备及材料。典型注浆技术及应用案例如下:

1)千米深基岩裂隙综合注浆技术实现了“打干井”。针对千米深井基岩水文地质条件复杂、裂(孔)隙富水性强、水压高、补给丰富、掘进突水风险大等难点,攻克了千米深井高压预注浆、地面定向钻孔注浆、微裂隙注浆、精准透巷注浆等关键技术,研发绿色注浆材料,解决了千米深井井筒防治水、围岩加固、突水救援等工程“卡脖子”难题。例如磁西煤矿副井最大地面预注浆1 355 m,朱集西煤矿千米矸石井地面预注浆深度1 078 m,透孔精度达到±1m,与原有技术相比地面钻孔的数量降低50%[33],实现了传统直线与曲线定向钻孔注浆技术结合的重大创新。

2)针对西部弱胶结地层微裂隙注浆难题,攻克了超细浆液扩缝注浆堵水技术,注浆压力提高到静水压力的3.0~3.5 倍,浆液结石体强度达到8 MPa,注浆后岩体渗透性降低80%,岩体整体稳定性提高60%。例如京能汉水泉主副风井注浆工程[38],首次应用了西部侏罗系地层地面高压预注浆加固技术并取得了良好效果。

3)煤矿工作面底板改造。安徽恒源煤矿采区底板承受最大太灰水压力达5.2 MPa,突水系数远超临界值,采用L 型钻孔地面预注浆技术进行加固[39],共施工完成5 个主孔,62 个水平分支孔,完成钻探进尺3.89 万m,注浆水泥9.45 万t,治理面积达1.02 km2,解放煤炭资源430 万t,为采区安全回采奠定良好基础。

3.2 注浆封堵加固技术的推广实践

煤矿注浆法凿井技术成果在金属矿山、引水隧道和交通隧道等地下工程建设中得到广泛推广应用,实现了溶洞、裂隙、破碎带、风化囊等不良地层的快速封堵与加固。重大引水工程建设典型工程:滇中引水项目是国家“十四五”规划的重大引调水工程和国务院节水供水重大水利工程,在国内水利系统竖井(净径9.6 m)首次应用地面预注浆技术,采用“直孔+S 孔”定向钻孔地面预注浆技术地面预注浆深度达580 m;采用了长距离定向“L 孔”预注浆技术,实现了4 号施工支洞突泥、涌水段加固治理。非煤矿山深井建设典型工程:利用深井地面预注浆技术完成了云南彝良毛坪铅锌矿盲混合井预注浆工程、河西找探矿盲混合井井筒预注浆工程、302 工程中段硐室群防治水、矿井特大突水治理等项目;首次将溶蚀裂隙注浆技术应用于西南复杂白云岩地层磷矿深井建设中,在瓮安老虎洞磷矿主副风井进行了井筒地面预注浆防治水加固;应用于河北司家营铁矿区竖井井筒建设,首次实现变质岩地层井筒地面预注浆技术防治水。交通隧道工程建设典型工程:2020年在大瑞铁路高黎贡山隧道通风竖井施工中,国内首次在铁路隧道井筒建设中应用地面预注浆技术,并研发出一套软弱岩层深竖井地面高压预注浆加固技术与装备,克服高地热、高地应力、高地震烈度等施工难点,注浆深度近600 m,为大瑞铁路建设做出了贡献。

4 机械破岩钻井法凿井技术

针对普通钻爆法凿井存在作业人员多、职业伤害重、作业工序多且不连续等难题,开展了非爆破的机械破岩凿井技术、工艺和装备的重点攻关,打破国外垄断,取得了拥有自主知识产权的竖井钻机钻井法、反井钻机钻井法、竖井掘进机钻井法等核心技术与装备,形成了以可控机械破岩代替钻爆破岩的第二次建井技术变革,初步实现了掘进工作面无人的“打井不下井”,在建井机械化、信息化与智能化方向迈出关键一步。

4.1 竖井钻机钻井法

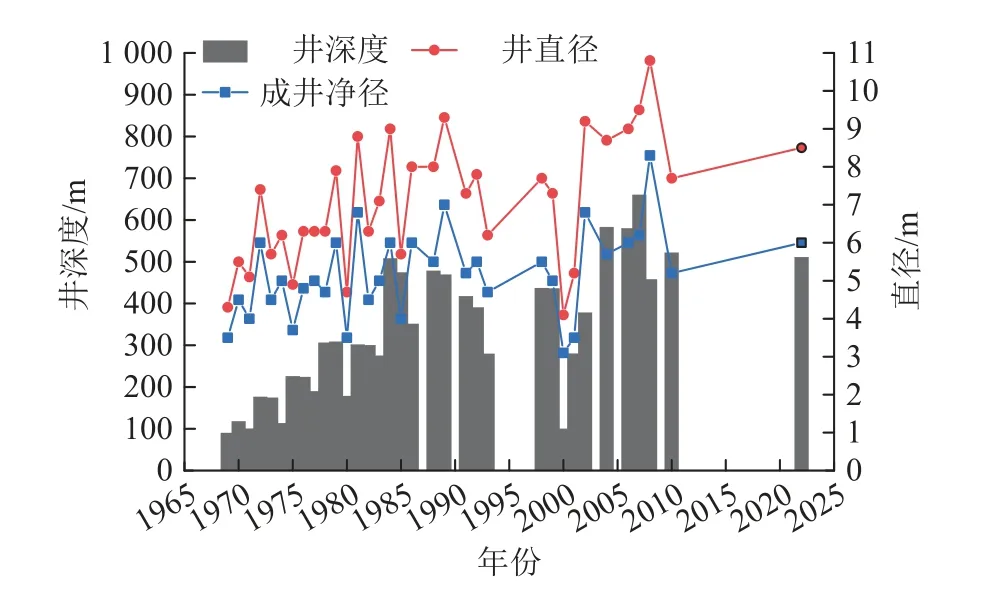

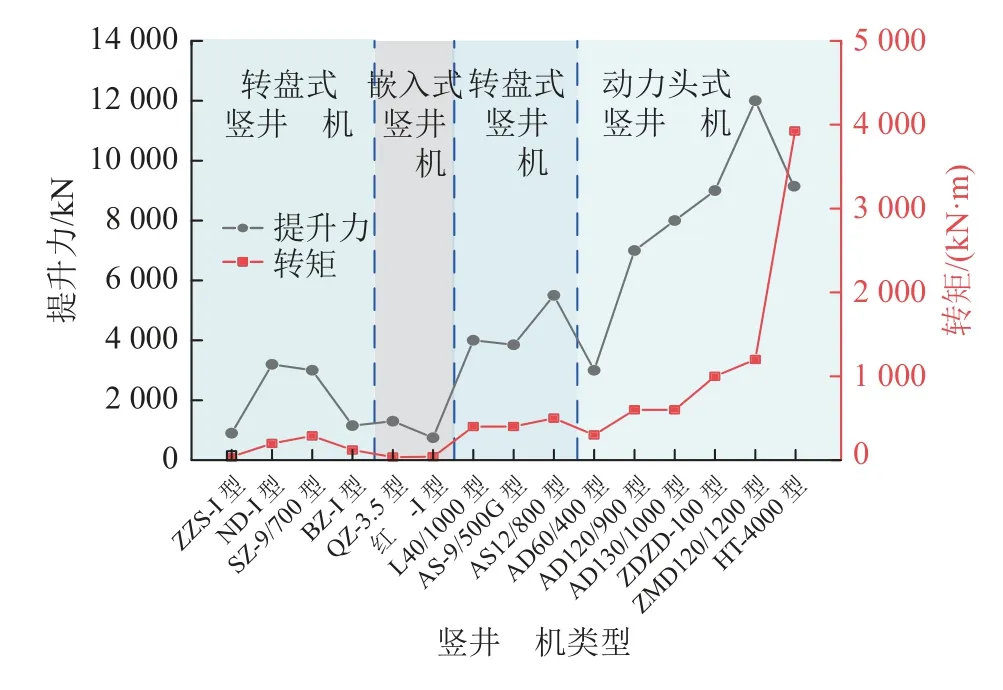

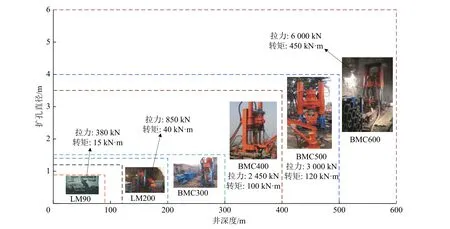

自1848 年德国人肯德采用冲击破岩竖井钻机钻成世界第一口井,钻井直径4.25 m、深98 m,至今已有170 多年历史[40]。据统计国外用竖井钻机钻井法施工井筒数千余条,其中煤矿大直径井筒77 条左右,总深度超过7 000 m。从20 世纪末到本世纪以来,国外由于采矿工业的变化,多数国家此项技术研发处于暂时停滞状态,或转行到隧道掘进机等领域。而我国经过近70 年的创新发展,竖井钻机钻井法凿井技术取得了迅速发展,实现了大型钻机及配套装备的全部国产化全部钻井工序的机械化和自动化,综合技术达到国际领先水平。竖井钻机钻井法从最初应用于我国两淮、河北、河南、山东等地区的富水深厚冲积层重点煤矿建设工程,现为西部蒙、陕、宁等大型煤矿建设竖井钻井法凿井提供了技术工艺和装备保障。据统计,自1969 年完成首个竖井钻机钻井法凿井工程至今,全国煤矿领域采用竖井钻机钻井法施工共完成122 条井筒,累计进尺28 376 m,其中钻井直径≥8.0 m 的井筒27 条,成井直径≥6 m 的井筒25 条,钻井深度≥400 m 的井筒25 条。竖井钻机钻井法深度与直径对应关系如图3 所示。

图3 竖井钻机钻井法深度与直径对应关系Fig.3 Corresponding relationship between drilling depth and diameter of vertical shaft drill

4.1.1 竖井钻机钻井法初期阶段

我国研究竖井钻机钻井法凿井技术最初是用于解决东部富水深厚冲积层的井筒施工难题,因而技术上与国外矿山、核试验场、石油贮藏孔等工程井筒以岩石地层为主、钻进直径较小、井壁焊接钢板的施工方法有一定的差别。我国于1958 年开始,由煤炭科学研究院北京建井研究所率先开展竖井钻机钻井法凿井技术研究,初期采用了石油钻机进行改造的研发路线,成功研制出我国第一台工业型试验的ZZS-1 型试验竖井钻机[41],首次在淮北朔里煤矿南风井钻成直径4.3 m、深90 m 竖井井筒。在此之后,又相继研制了MZ-Ⅰ型、MZ-Ⅱ型等多台试验钻机。20 世纪70 年代开始,走出了一条以钻井工艺为引领,以小型钻井试验为基础,技术装备由易到难、由小到大、由简单到复杂的发展之路。该时期内研发了红阳-Ⅰ型、Z-Ⅰ型、BZ-Ⅰ型、QZ-3.5 型、SZ-9/700 型等多种型号的竖井钻机,竖井钻机大钩提升能力达到3 200 kN,转盘转矩达300 kN·m,攻克了300 m 深钻井法的关键技术,经工程实践成功完成了临涣西风井、张双楼东风井和童亭副井等一批深300 m 以上的井筒施工[41-42],采用竖井钻机钻井法共钻成煤矿井筒19 条,最大钻井深度为308.6 m,最大钻井直径为7.9 m,最大成井直径为6 m,初步形成了我国竖井钻机钻井法凿井完整的成套技术与装备体系。

4.1.2 竖井钻机钻井法发展阶段

20 世纪80—90 年代,在国家“六五”重点科技攻关项目“深井(500~600 m)钻井法凿井技术研究”的资助下,研制成功了XZ 型岩石滚刀与XC 型表土滚刀系列产品[42],其中XZ 型岩石滚刀平均寿命达44.2 m,XC 型表土滚刀平均寿命达191 m,是当时的国际最高水平,而且每立方米岩石的破岩刀具费用仅为进口刀具的1/6,解决了竖井钻机钻井法凿井高效破岩钻进的问题。

在国家“七五”科技攻关项目“深井钻井法凿井”的资助下[42],又研制了镶嵌硬质合金钻齿、高强度耐磨合金空冷铸钢刀壳的新型刀具,将刀具的破岩能力进一步提高,在80~170 MPa 的中硬岩和硬岩中使用寿命达到70 m 以上,国产刀具形成系列化和规模化,基本满足了钻井法在各种强度地层中施工井筒的需要。这一阶段深井钻井法凿井技术取得了飞速的发展,采用自主研制的AS-9/500 型竖井钻机和当时从西德引进的L40/800 型竖井钻机,完成了50余条井筒施工,最大钻井深度为508 m,最大钻井直径为9 m,最大成井直径为6 m。如潘三西风井表土层厚度超过440 m,其中含水流砂、膨胀性黏土等复杂地层占80%以上,极易发生掉块、塌帮和缩径等风险,有针对性地研发了三聚磷酸钠等多种新型泥浆处理剂的配方和工艺,形成了深井钻进的泥浆护壁和废弃泥浆处理技术。这些技术使得我国成为唯一能通过400 m 以上深厚冲积层的国家[41-42],且实现成套设备国产化和全工序机械化,钻井法的优越性得到更进一步的发挥。

4.1.3 竖井钻机钻井法成熟阶段

进入21 世纪后,通过国家“十五”科技攻关计划“600 m 深厚冲积层钻井法凿井技术研究”项目的实施[43],解决了深井井壁强度与悬浮下沉安装对自重限制的矛盾,攻克了井壁悬浮下沉安装过程中竖向稳定性控制等关键技术;同时,对德国进口的L40/800 型竖井钻机进行了技术改造和能力升级,研制了L40/1000 型竖井钻机以及AS12/800 型、AS12/1000 型等装备。至此,转盘式竖井钻机的研制已基本成熟,同时开始研发全液压动力头式竖井钻机[10]。2004 年成功研制了AD60/400 型动力头式的竖井钻机,并为后来的大型动力头式竖井钻机的研制奠定基础。我国研制的竖井钻机类型及关键参数对比,如图4 所示。

图4 我国研制的竖井钻机类型及关键参数对比Fig.4 Comparison of types and key parameters of blind shaft drills manufactured in China

通过“十一五”国家科技支撑计划项目“‘一扩成井’快速钻井法凿井关键技术及装备研究”,研制了AD120/900 型、AD130/1000 型全液压竖井钻机,解决了减少扩孔次数的钻头结构布置、滚刀耐磨和寿命低、深井钻井井壁结构优化、悬浮下沉井壁稳定控制、壁厚高效充填等技术难题[42-45],形成了一级超前多级扩孔钻进、泥浆护壁、压气反循环排渣、钻进偏斜控制、地面预制井壁、井壁稳定悬浮下沉、连续壁后充填、充填质量检测等一套成熟的竖井钻机钻井工艺。国家“十一五”期间应用钻井法凿井施工过程中,通过开展钻头吸收口流场分布和多相流反循环排渣技术研究,研制了“T”形台阶式大直径钻头,实现了多级扩孔钻井向“一扩成井”“一钻成井”的跨越[46],在朱集西煤矿矸石井直径7.7 m 井筒“一钻成井”,袁店二矿副井直径9.3 m 井筒“一扩成井”;针对钻井法凿井泥浆量大、处置困难等问题,突破钻井泥浆作为基岩注浆材料的再利用技术,实现废弃泥浆零排放。据统计,该时期内采用竖井钻机钻成了7 条600 m 以深的井筒,其中最大钻井深度达660 m,最大钻井直径为10.8 m,最大成井直径为7.3 m。

国家“十四五”期间,随着煤矿智能化发展的趋势,竖井钻机钻井法凿井技术凭借无人下井作业、机械化程度高、成井质量好等优势,在西部煤矿富水弱胶结厚基岩地层井筒建设中又重新焕发生机[47-50]。例如,在西部可可盖煤矿率先开展了竖井钻机钻井法凿井工业性试验,应用ZDZD-100 型竖井钻机实现“一钻成井”直径8.5 m、深度491 m,以及应用AD130/1000 型竖井钻机实现“一扩成井”直径8.5 m、深度511 m;利用最新研制的ZMD120/1200 型竖井钻机在陶忽图煤矿北回风立井开展全断面一次钻井直径达9.4 m、深度738 m 的工业性试验[51]。针对西部弱胶结厚基岩地层开展工程实践效果,竖井钻机钻井法将研制新型破岩刀具与钻头结构,解决破岩钻进刀具崩齿、断齿、刀轴损坏等破岩难题;突破泥浆洗井与破岩相匹配的协同控制技术,解决井底岩渣堆积、刀具磨损严重、钻头进尺慢等难题;研发钻井泥浆新型材料,解决泥浆性能突变问题;攻克700 m 以深悬浮下沉井壁竖向稳定性控制技术,保障悬浮井壁精准下沉与安全固井。

4.1.4 竖井钻机钻井法的推广实践

随着国家中东部煤炭开发由浅入深和煤炭资源开发向西部转移的变化,以及行业政策的影响,国家“十二五”“十三五”期间竖井钻机钻井法凿井技术在矿山领域应用相对减少。但是该阶段从煤矿建设领域发展形成的钻井法凿井技术,开始拓展应用于桥梁桩基建设,以及随着清洁能源的发展需求应用于海上风电桩基的建设。然而竖井钻机钻井法在煤矿主要解决软弱地层建井难题,而桩基建设需钻进坚硬岩石地层条件,所以竖井钻机钻井装备得到了进一步发展,并创造了多种专用钻机,研发了40 型、45 型和50 型桥梁桩基钻机,以及研发出适用于海上风电桩基建设的QYZJ8000/110 型、ZDZD-100 型和HT-4000 型等竖井钻机,实现了在坚硬岩石地层中变径钻进。例如ZDZD-100 多用途重型竖井钻机于2017 年在福建近海海上风电单桩基础施工[52],实现了在岩石强度80~160 MPa 全岩地层中一次钻进直径达6.3 m。

4.2 反井钻机钻井法

最初的反井凿井方法主要采用人工蹬渣和木垛反井法,由人工抱钻打眼、爆破破岩的方式自下向上掘进,工人在狭小的反井掘进工作面作业。尽管后期又发展了吊罐反井法、爬罐反井法,但是没有改变人工钻爆施工的本质,作业环境恶劣、安全风险高、施工效率低,且经常发生伤亡事故。反井钻机钻井法施工最早于1949 年由德国工程师赫尔·贝德在借鉴吊罐法的反井施工工艺的基础上,设计出第一台无钻杆反井钻进设备;1962 年美国罗宾斯公司研制了第一台有钻杆的31R 型反井钻机,形成了真正意义上的现代反井钻机。我国从改革开放后,随着矿物资源和能源的需求与日俱增,开始研发反井钻机钻井技术。

尽管我国反井钻机钻井技术研究起步较晚,但是发展迅速。经过40 余年持续不断的科研攻关与创新实践,突了破岩理论、钻具可靠、整机设计、钻进导向、动力控制、和围岩稳定等理论与技术,解决了地下软弱夹层、富水、瓦斯、坚硬岩石等复杂地层条件下反井钻井难题[53],钻井深度由1980 年的80 m,达到深度562 m;钻井直径从最初的1.2 m 发展到能够在煤系地层中一次扩孔钻进直径6 m,以及坚硬岩石条件下一次扩孔钻进直径4 m,且钻进速率提升了2 倍左右。针对长大斜井钻进偏斜率大的难题,突破了长大斜井定向反井钻机钻井随钻测斜、井下动力纠偏、井帮稳定控制等“卡脖子”技术与工艺,达到了斜长400 m 级斜井钻进偏斜率0.1%~0.2%的钻进精度,而国家水电行业规范要求为不大于1%,钻进精度较现行规范高5 倍。总体而言,反井钻机钻井技术在装备性能、施工效率、机械化和自动化程度等方面的综合能力显著增加,全面实现了国产化,技术成果在煤矿、非煤、水电等地下工程领域全面推广应用。

4.2.1 反井钻机钻井法初期阶段

1980—1988 年为矿山小型反井钻井研发阶段。在“七五”国家科技攻关项目支持下,1986 年煤炭科学研究总院北京建井研究所研制了LM-120 型反井钻机,并在开滦赵各庄煤矿完成井下工业性试验,最大钻进深度达到80 m[52,54]。该时期反井钻机主要用于解决煤矿井下煤仓、暗井、溜煤眼等反井工程普遍采用木垛反井法施工导致的事故频发、作业人员伤亡严重的安全问题。总体而言,此阶段内反井钻机主要以钻进直径1.0~1.5 m,深度小于100 m 导井,再采用钻爆法扩大井孔,同时进行井壁支护的井下大直径反井工程施工工艺。

4.2.2 反井钻机钻井法发展阶段

1989—2005 年为反井钻井技术与装备的发展阶段。1989 年开始北京建井研究所陆续研发出LM90 型、LM-200 型反井钻机,其中LM-200 型反井钻机钻井深度达200 m、直径为1.4 m。随着对反井钻机材料性能和装备性能的研究,反井钻机的转矩、推力、拉力等钻进技术参数得以提高,其破岩滚刀适用从软岩到中硬岩体中的破岩钻进,反井钻机导孔钻进、偏斜控制、地层处理等技术也相应的提高[53-54],反井钻机技术与装备得以迅速发展。如北京建井研究所研制的LM 系列钻机和ZD2.0/400 型强力反井钻机、南京煤研所研制的ZFYD 系列钻机、长沙矿山研究院研制的ATY 系列钻机,以及从美国引进的83RM-HE 型和从芬兰引进的RHINO1000 型钻机均为下导上扩式反井钻机;从德国引进的P/EH1200 型钻机为上导下扩式反井钻机;煤炭科学研究总院重庆分院研制的zoq100/100 型和苏联飞箭-77 为无导孔上扩式反井钻机。

4.2.3 反井钻机钻井法成熟阶段

2006—2019 年为反井钻机钻井技术与装备成熟阶段。北京中煤矿山工程公司突破了新型锯齿形钻杆丝扣联结、多油缸推进、多马达驱动等反井钻机钻进关键技术,解决了反井钻机装备能力低导致的钻进参数不合理、破岩滚刀寿命低、钻进效率和经济性差等问题[54]。研制出BMC300、BMC400、BMC500、BMC600 型系列反井钻机(图5),其中BMC600 型反井钻机最大拉力为6 000 kN,额定转矩300 kN·m,最大转矩450 kN·m,能够满足岩石抗压强度320 MPa以上的硬岩地层中钻进,可钻进导孔直径最大350 mm,扩孔直径6 m、最大深度600 m。例如,在山西晋城煤矿深度539 m、直径5.3 m 的采区风井一次钻成;在平煤四矿钻成深度562 m,直径1.4 m 瓦斯抽放井。同时,通过反井钻机钻井法与注浆法、冻结法和竖井钻机钻井法联合施工,解决了煤系复杂地层井筒建设难题[54]。如采用注浆加固+反井钻井工艺在山西宝兴煤矿一次钻成深度482.2 m、直径5.0 m的风井;在冻结加固地层的基础上,采用反井钻井工艺技术在济宁三号井钻成深度300 m、直径1.4 m 的副井导井;采用竖井钻机钻井法+反井钻井法在淮北许疃煤矿钻成深度139 m、直径1.4 m 的副井导井,加快了井筒成井速度。该阶段内,完成了百余条直径3.5~6.0 m 煤矿各类井筒建设,实现煤矿高产采区独立安全通风。

图5 我国研制反井钻机类型及钻井参数对比Fig.5 Comparison of types of reverse boring machine and drilling parameters

从2020 年始反井钻机钻井技术与装备发展进入阶跃阶段。煤矿井下暗井反井扩孔直径达6 m,是目前国内完成的井下最大直径反井钻井工程;扩孔直径达7 m 的千米级大直径智能化反井钻机样机已经研发成功。总体而言,我国反井施工技术已实现了由人工挖掘、爆破破岩到井下无人化、机械化、自动化钻井的根本性变革,保障了反井施工中人员与设备的安全,实现了反井钻机工作全过程的机械化、数字化和智能化控制。但由于反井钻井扩孔阶段井帮无有效支护,反井钻井技术适用地层受限。因此应继续开展扩孔阶段随钻支护、冻结+反井、注浆+反井等工艺技术研发工作,实现扩孔阶段及永久支护阶段的井帮稳定;同时进一步融合大数据分析、智能化控制、物联网等新技术,进一步提高我国反井钻机钻井智能化水平。

4.2.4 反井钻机钻井法的推广实践

我国反井钻机钻井技术经过40 余年的创新发展,已经拓展应用于金属矿山、水利水电、铁路和公路隧道等地下工程建设中,并在地下核原料开采、地下储气储油硐室和军事等工程建设中发挥重要作用。典型工程案例如下:

1)金属矿山工程。基于反井钻井技术,解决了金属矿坚硬岩层井筒钻进难题,一次钻成直径3.0~3.5 m 的溜井、通风井、下料井等各类井筒,反井钻进成本和人工反井具有竞争优势,并在中国五矿集团、中国黄金集团、贵州瓮福、开磷集团等大型企业矿山中应用。尤其是在峨口铁矿风井建设中,在岩石抗压强度320 MPa 条件下一次钻井直径3.5 m风井。此外,研发出国内首台套移动式上向反井钻机及其钻井技术与新工艺,并应用于世界最大钻石矿俄罗斯阿尔罗萨好运矿,崩落法采矿有效爆破深度从10 m 提高到60 m,成为采矿切割井钻进的关键装备。

2)铁路公路隧道等交通工程。反井钻机钻井技术为极端恶劣环境下长大交通隧道通风竖井的施工提供了解决方案,完成了我国多条重大铁路隧道的通风井建设项目,服务国家交通强国战略和交通重点工程。如应用大型反井钻井技术和装备完成了京张、崇礼、蒙华、郑万、敦格等10 余条铁路隧道通风井建设,在敦格铁路当金山隧道建设中,提出了无水反井钻井新工艺,发明了压风循环排渣方法,一次钻成直径3 m、深度442 m 的通风竖井,创造了我国首座铁路隧道反井施工纪录[55]。在邵怀高速公路雪峰山隧道、终南山隧道、漳永高速官田隧道等高速公路隧道通风竖井建设中应用了反井钻机钻井技术。

3)水力水电工程。反井钻井技术与装备改变了水电站出线井、电缆井、通风井、调压井等各类井筒的传统施工方法,采用反井成井或反井刷大的工艺,建井工效显著提高,安全风险极大降低,此工法现已在该领域内全面采用。反井钻机钻井技术应用在大朝山、小湾、锦屏、小浪底、三峡、乌东德、溪洛渡、白鹤滩等水电站的井筒工程,实现非爆破机械破岩建设水电站竖井,为我国长江、黄河、澜沧江等流域清洁能源走廊建设发挥了巨大作用。其中,在白鹤滩水电站坚硬玄武岩地层中完成钻井81 条,总长度944 m,最大钻井直径4.5 m,每条通风井综合工效较钻爆法提高了3 倍以上。同时,基于反井钻井技术创新了抽水蓄能电站压力管道斜井定向反井钻进技术[56],替代爬罐等落后施工方法,实现了抽蓄电站压力管道斜井施工技术变革。斜井定向反井钻井技术首次在丰宁抽水蓄能电站应用成功后,陆续又完成了福建厦门、重庆蟠龙、河北丰宁等20 余座抽水蓄能电站的井筒建设,在厦门抽蓄长度385 m 压力管道斜井中偏斜率降低到0.2%。目前反井钻井技术与装备已全面应用于国内抽水蓄能电站竖井施工,服务于国家“十四五”规划提出的“加快抽水蓄能电站建设和新型储能技术规模化应用”战略任务。

此外,采用自主研发的反井钻机钻井技术承担了“一带一路”国家煤矿、金属矿和水电工程等建设项目,为促进“一带一路”国家高质量发展做出贡献。例如先后完成了土耳其、巴基斯坦等多个国家煤矿反井钻井工程,马来西亚、哈萨赫克斯坦、厄瓜多尔等国家电站反井工程,以及赞比亚穆维盖拉铜矿反井工程。

4.3 竖井掘进机钻井法

国外采矿与机械制造工作者从20 世纪20 年代开始研发竖井掘进机凿井技术并形成了专利,但受材料、装备加工制造水平和经济成本制约,多数竖井掘进机专利未能形成样机并应用于工程实践;从20世纪60 年代开始,国外研制的多种类型上排渣、下排渣和全断面、部分断面的竖井掘进机,逐渐应用于工程实践[57];20 世纪70 年代,德国维尔特SB 型下排渣竖井掘进机创造了钻井深度1 170 m 的世界纪录;进入21 世纪后,德国海瑞克公司SBR 型上排渣竖井掘进机完成了净直径5.5 m、深度1 035 m 的井筒工程。

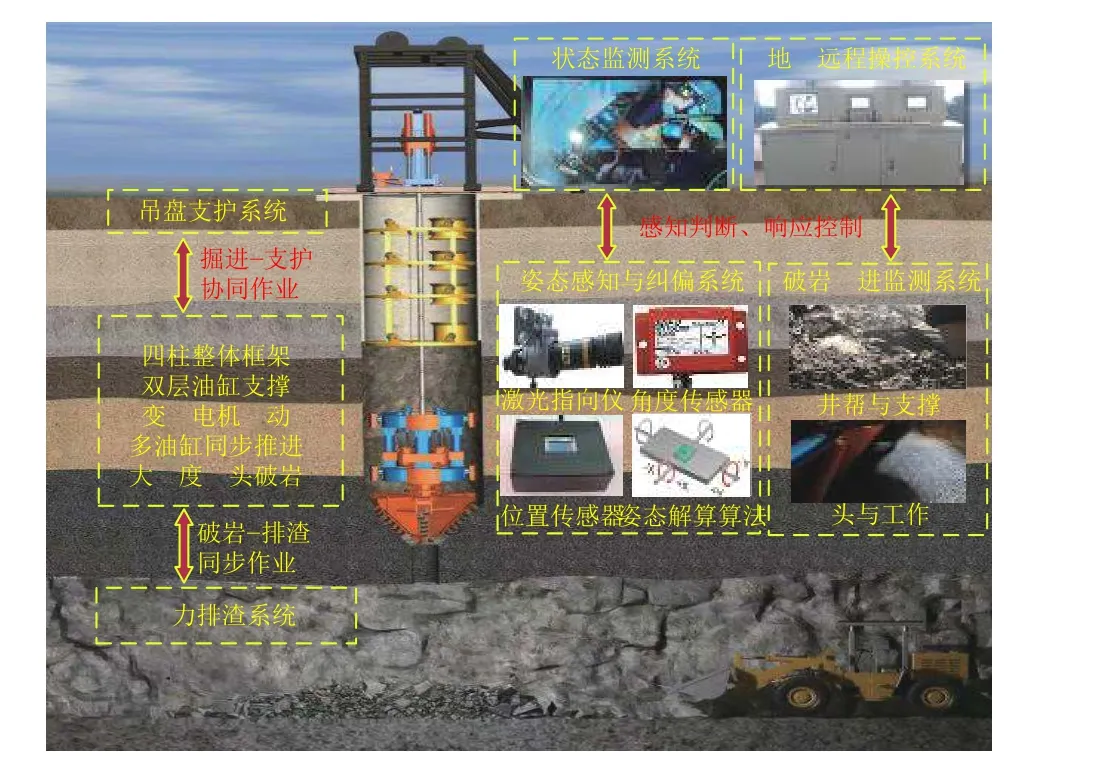

我国竖井掘进机钻井法研发起步较晚,在国家“十二五”期间北京中煤矿山工程有限公司承担国家“863 计划”项目“矿山竖井掘进机研制”课题,率先研制出国内首台套MSJ5.8/1000/1.6D 型导井式硬岩竖井掘进机[58],形成了定向钻机超前导孔钻进、反井钻机扩大超前导孔下放钻杆、反井钻机扩孔形成导井、竖井掘进机扩大导孔钻井、掘支协同作业的井筒钻井新工艺(图6)。2020 年应用于云南以礼河水电站竖井工程[58],采用自主重力排渣方式,钻井直径5.8 m、钻井深度282.5 m,正常钻进速度0.5~1.0 m/h,最高日进尺10.3 m;作为我国首个竖井掘进机凿井工程项目,实现了凿井技术的历史性突破。

图6 导井式竖井掘进机凿井工艺示意Fig.6 Sinking technology of pilot shaft boring machine

国家“十四五”期间,2021 年国家科技部发布了国家重点研发计划“高性能制造技术与重大装备”重点专项的申报指南,其中“重大装备应用示范”任务的3.3 为“千米竖井硬岩全断面掘进机关键技术与装备”,目前由铁建重工与北京科技大学等单位联合研发的“蜀畅号”竖井掘进机在沿江高速火山隧道通风竖井建设中应用,开挖直径9.53 m、深度293 m[59]。竖井掘进机凿井已开展的典型工程:中铁工程装备集团有限公司研制了SBM/1 000 型全断面硬岩竖井掘进机,2021 年应用于浙江宁海抽水蓄能电站排风竖井工程,采用机械上排渣方式,完成了钻井直径7.83 m、深度约19 m 的钻井工程试验;2022 年中交天和机械设备制造有限公司研制了“首创号”超大直径硬岩竖向掘进机,钻井直径11.4 m,采用流体上排渣方式,正应用于天山胜利隧道通风井工程建设。

目前,与国外竖井掘进机钻井法凿井技术相比,我国竖井掘进机及其凿井技术、装备和工艺尚处于研发起步阶段,竖井掘进机钻井法依然是我国井筒凿井技术发展的重大需求。针对竖井掘进机钻井法凿井穿过地层的复杂性、不确定性和未知性,给竖井掘进机凿井地层稳定控制和涌水治理技术、掘进装备与配套装备以及工艺和示范带来一系列重大的风险和挑战,亟需攻关多变地层稳定和高压涌水控制、坚硬岩石破碎、克服重力排渣、与支护相适应的变径掘进等关键技术[60-62],满足复杂环境和工况下竖井掘进机高效可靠服役要求,从而推动我国竖井掘进机钻井法凿井技术装备的发展进程。

5 沉井法及其他特殊凿井技术

新中国成立70 余年以来,在我国煤矿凿井技术发展过程中,除了主要采用普通钻爆法、冻结法、注浆法、钻井法等凿井技术外,在浅部厚度不大的流砂层、破碎带或其他特殊地层中还采用过沉井法、帷幕法、板桩法和降水法等特殊凿井技术[40]。沉井法、帷幕法、板桩法和降水法等特殊凿井技术在我国建井史上,尤其是在20 世纪50—80 年代发挥了重要作用,在特定条件下还可做到施工简单、快速、安全并取得了良好的经济效果。

我国首次采用混凝土帷幕法凿井是1974 年在鹤岗矿务局兴安台矿,成为通过不稳定含水地层的一种特殊凿井方法。目前,混凝土帷幕法主要解决浅部松散软弱地层凿井围岩失稳问题,也用于竖井钻机基础稳定加固处理。如西部竖井钻机钻井法施工中,采用了MJS 高压旋喷帷幕桩技术进行地层加固,避免了浅部松散层竖井钻机钻井基础失稳风险。板桩法在我国竖井凿井中曾应用了几十个工程,为通过表土层一般多采用直板桩法,也有少量采用斜板桩法施工。降水法首次于1952 年在黑龙江鸡西小恒山煤矿主井施工中应用,以后在徐州的韩桥矿和大屯、古交等凿井施工中也采用了降水法凿井技术。目前,沉井法、帷幕法、板桩法和降水法等特殊凿井方法,由于凿井深度增加而难度增加,以及施工工序复杂和水资源环境保护等原因,在煤矿凿井中应用较少,且已逐渐被冻结法或注浆法代替,但是在非煤矿山、地下建筑、隧道、桥梁、军事和民防等地下工程领域依然广泛应用。

5.1 煤矿沉井法凿井技术

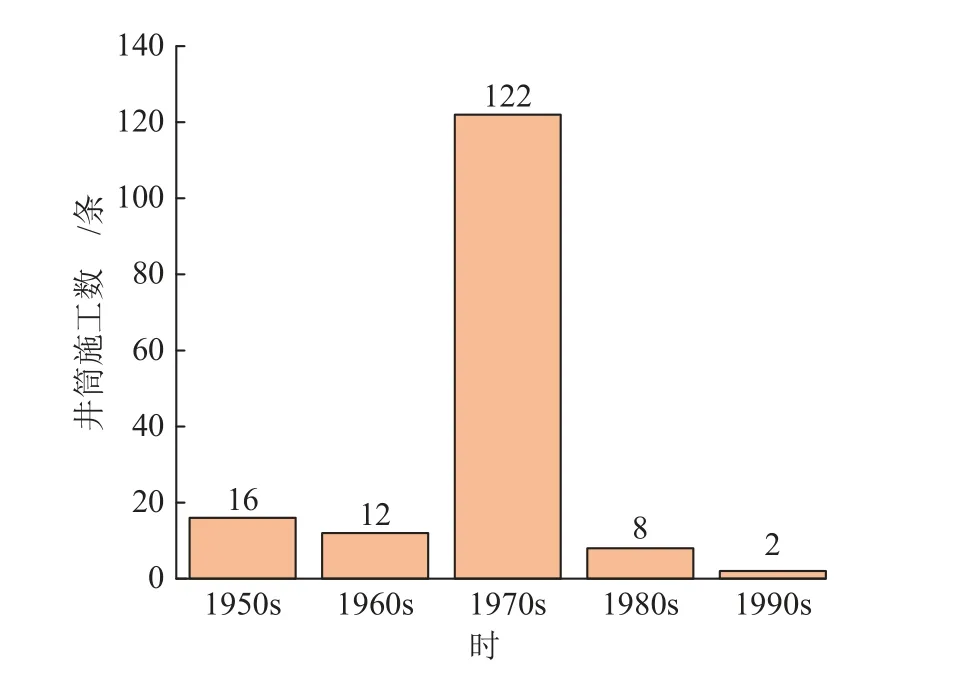

沉井法是煤矿不稳定松散含水地层中建井的特殊施工方法。早期的普通沉井法,采用人工挖掘的方式,井内排水造成井壁内外的压力差较大,容易发生井内涌砂冒泥、井筒偏斜、地面塌陷等事故,以及由于侧面阻力较大,沉井下沉深度总体不大。1958年我国曾采用震动的方法使井壁周围地层液化,以减少侧面阻力,但下沉深度增加也不大。1969 年山东黄县煤矿首先引用了淹水沉井法施工风井,下沉深度28.3 m 并取得了成功。自此以后,江苏无锡小张墅煤矿、铜山大刘庄煤矿,以及济宁菜园煤矿和单家村煤矿相继采用淹水沉井取得了成功,并且下沉深度取得了重大突破。例如山东单家村煤矿风井下沉180 m、偏斜率0.79%,主井下沉192.78 m、偏斜率0.69%,使我国的沉井深度进入了世界先进行列[57]。据统计,我国煤矿建井采用沉井法工程约160 条井筒(图7),其中淹水沉井占38 条,累计下沉深度约5 km,一次沉井深度达192.78 m。

图7 我国煤矿沉井法凿井时间与数量Fig.7 Age and quantity of caisson sinking in coal mine

煤矿沉井法凿井技术发展历程中,为解决快速破碎岩土体开挖难题,曾采用或提出了多种开挖方法,如挖掘机、抓斗、水力破土、绞吸钻头、冲击钻头、旋转钻头、截割钻头等;为解决井壁下沉阻力大的难题,曾采用了井壁加压和泥浆减摩、压气减摩、震动减摩等技术[61]。随着煤炭开采深度的逐渐增加,最大的沉井深度尽管达到了200 m 级,但依然无法满足富水深厚冲积层中井筒建设的需求,同时,受限于前期沉井技术和掘进装备能力的不足,沉井法存在下沉深度小、施工效率低、井内外水压不平衡和偏斜难以控制等缺点,并且随着人工冻结法和钻井法凿井技术的发展成熟,沉井法逐渐退出了煤矿井筒建设,沉井法凿井只是作为矿山发展一段时期内的过渡施工工艺技术。

5.2 沉井法凿井技术的创新发展

目前,随着钻井装备设计与加工能力的不断提升,基于沉井法的掘进支护一体化理念,沉井凿井技术工艺又重新焕发生机。通过与机械破岩掘进装备的配合,形成了具有机械化破岩(土)速度快、支护结构强度高和整体性强、排渣效率高、偏斜精准控制等优势特点的凿井技术与工艺。沉井法凿井技术开始向机械破岩快速精确成井的方向发展,并成为地铁隧道通风井、盾构隧道和顶管掘进隧道始发井、大型桥墩基础、城市地下竖井式停车场建设的重要技术和工艺[62]。如南京市建邺区沉井地下车库竖井项目,采用德国海瑞克VSM12000 型竖井掘进机施工,最大开挖深度为68 m,沉井内径12 m,平均施工速度为1.54 m/d;上海静安区地下公共停车库竖井项目,采用铁建重工和中铁十五局联合研制的竖井掘进机正在施工,深度约50.5 m、开挖直径达23.02 m,是迄今全球开挖直径最大的掘进机沉井法施工项目。

6 煤矿岩巷掘进技术

我国煤炭资源开发以井工开采为主,截至2022年我国4 300 余个生产煤矿中井工煤矿数量占比达92%。井工煤矿在井筒建设达到设计深度后,还需要建设大量巷道工程,以满足煤炭开采所需的运输、通风和瓦斯抽放等功能,这些巷道包括煤巷、半煤岩巷和岩巷[63]。我国煤炭领域井下掘进巷道工程量约13 000 km/a,其中岩巷掘进约2 500 km/a,占比近20%。我国中东部的山东、安徽、山西、河北等地区和西部部分地区的煤矿多采用岩巷布置,岩巷具有长期稳定性好的优点,但也存在掘进难度大、掘进效率低等问题。经过70 余年的创新发展,经历了镐掘、炮掘、综掘和智能化掘进的过程,形成了以钻爆法作业线为主,悬臂掘进机、全断面掘进机作业线等为辅的岩巷掘进现状,由人工钻爆法月均成巷40 m 发展到全断面掘进机月均成巷超过400 m,岩巷掘进速度提升了10 倍以上。岩巷掘进装备和围岩支护技术水平不断进步[64-67],岩巷掘进速度持续提高,同步岩巷掘进作业环境、成巷质量和安全水平也得到了显著提升。

6.1 岩巷钻爆法作业线

在20 世纪50 年代我国岩巷多采用先小断面掘进,然后再多次刷大到设计要求断面的施工方法,直到20 世纪60 年代在京西超岭和西山煤矿、淮北杨庄和皇后窑煤矿创造了一次掘进成巷作业方法,随后在全国煤矿推广[67]。20 世纪70 年代开始研制耙斗式装岩机并逐步取代了铲斗后卸式装岩机,形成了人工手抱钻+耙斗装机装运作业线,但是工人劳动强度高、噪音大、单进水平低且巷道成型不好,目前已经很少应用。20 世纪80 年代研制了气腿式凿岩机、侧卸式装岩机和带式转载机等机械设备,形成了“气腿式凿岩机+耙斗式装岩机”作业线和“气腿式凿岩机+侧卸式装岩机”作业线以及“气腿式凿岩机+挖装机”作业线,曾在新汶矿区协庄煤矿断面14.46 m2的岩巷掘进中创造了月进尺81.2 m 的好成绩。然而,该时期应用的耙斗式装岩机因装载效率不高和安全隐患等问题,之后陆续被侧卸式装岩机和扒装机所取代。20 世纪90 年代液压钻车实现了全面国产化,陆续研制了双臂液压钻车和多臂式液压钻车,形成了“钻、装、锚机组”作业线[68],巷掘进月进尺突破100 m,形成了系统的岩巷掘进机械化作业线。

进入21 世纪后,已普遍使用液压钻车、侧卸式装岩机或扒装机装岩、蓄电池电机车或柴油机车牵引矿车排渣的全机械化作业线,岩巷掘进月进尺达到120 m 以上,比气腿式凿岩机作业线掘进速度提高了50%以上。但是,以钻爆破岩为主的综掘法作业线,无法避免装药放炮的爆破环节,导致掘进不连续、爆破后通风时间长、工作面粉尘大,依然无法满足目前煤矿岩巷智能化掘进要求。

6.2 悬臂式掘进机作业线

21 世纪以来,科研单位及生产企业引进和开发了硬岩悬臂式掘进机,包括纵轴式和横轴式悬臂式掘进机(图8)。例如,淮南顾北煤矿使用英国多斯科公司MK3 型重型悬臂式掘进机,掘进了635.24 m 岩巷(断面24.1 m2),最高月进尺208 m,掘进工效是钻爆法的2.7 倍,但是当悬臂掘进机遇到坚硬岩石时,要辅以爆破进行掘进;开滦东欢坨煤矿采用EBZ200H型悬臂式掘进机,掘进断面15.82 m2的岩巷,岩石抗压强度为50~70 MPa,月进尺达200.3 m,综合技术经济指标高于钻爆法。

图8 悬臂式掘进机示意Fig.8 Boom-type roadheader

目前,我国悬臂式掘进机已形成年产2 000 余台的加工制造能力,煤矿用的硬岩悬臂式岩巷掘进机多达几十种,基本满足了我国煤炭市场的需求[68-70]。但是悬臂式掘进机切割机构的锥形截齿破岩方式决定了其破岩能力和掘进效率,截割破岩比功大、围岩适应性差,在100 MPa 以上岩石地层掘进时经济性急剧下降,即便超重型横轴式岩巷掘进机能够达到在岩石强度120 MPa 的地层中掘进,也需要附加“截割刀具消耗量大,不经济”的条件。因此,悬臂式掘进机在煤巷及半煤岩巷掘进工程应用更为广泛,而悬臂式掘进机依然很难在全岩巷道掘进中取代钻爆法机械化作业线,亟需探索新型破岩材料、刀具、破岩机构和辅助截割等高效破岩技术。

6.3 全断面掘进机作业线

20 世纪80 年代,我国“七五”“八五”规划中设计研究矿用全断面岩石掘进机,先后开发出直径3.5 m 和5.0 m 的矿用全断面掘进机并在铜川矿务局试验应用,由于煤矿工程条件复杂,以及设备制造、材料和工艺等方面原因,最高月进尺仅为100 m/月,应用效果不理想,并于20 世纪90 年代停止了矿用全断面岩巷掘进机的研发。进入21 世纪后,由于地下交通隧道的快速发展和装备材料及制造能力的快速提升,交通隧道用的硬岩全断面掘进机又重新引入煤矿斜井和岩巷掘进施工中。目前国内斜井/岩巷采用全断面掘进机掘进工程40 余个,掘进长度超120 km,月均掘进速度达400 m,最高进尺达到812.6 m/月。

斜井全断面掘进机施工典型工程[71-72]:神华能源神东补连塔煤矿斜井采用全断面掘进机掘进长度2 718.2 m,直径7.62 m;延长石油可可盖煤矿主副斜井采用全断面掘进机掘进长度约5 300 m,直径7.13 m。煤矿岩巷全断面掘进机施工典型工程[73-76]:晋能塔山煤矿主平峒采用双护盾全断面掘进机掘进长度2 911.6 m、直径4.82 m;神华新疆涝坝湾煤矿副平硐采用复合式全断面掘进机,掘进长度6 200 m、直径6.46 m;山东能源新巨龙煤矿岩巷采用全断面掘进机掘进总长度2 816.5 m,直径6.33 m;晋能王村煤矿通风岩巷采用三护盾全断面掘进机(转弯半径70 m)掘进长度3 778 m,直径5.8 m(图9);淮南矿业集团顾桥煤矿采用全断面掘进机掘进长度3 000 m、直径3.5 m。

图9 三护盾全断面掘进机Fig.9 Full face TBM with three shields

目前,我国煤矿井下岩巷全断面掘进技术与装备依然处于起步阶段。煤矿井下岩巷具有埋深大、转弯多、上下起伏、左右转弯、沉积岩地质条件复杂等特点,造成现有的岩巷全面掘进机施工存在掘进效率不高,转弯调角工序多、距离长,破碎地层或含水地层围岩支护与掘进速度不匹配、辅助环节多,以及卡机风险高、脱困难度大等难题。因此,我国煤矿井下岩巷全断面掘机掘进亟需解决地层超前探测、小转弯半径、姿态控制、围岩快速支护、装备运行状态智能化监控等关键技术,向“探-破-支-运”一体化连续、高效、绿色、智能化掘进方向发展。

7 结 语

1)经过70 余年的创新发展,我国煤矿矿井建设技术与装备取得突破性进展,保障了重大煤炭资源建设及煤矿正常开采接续建设。在地层冻结、注浆等地质保障技术的支撑下,煤矿千米级深井短段掘砌综合凿井技术已经成熟,掘进、提升、悬吊等装备实现全部自动化控制。井巷掘进技术与装备的自主创新能力不断增强,反井钻机钻井法凿井技术与装备综合性能指标达到国际领先水平;竖井钻机钻井法实现从中东部富水深厚冲积层到西部弱胶结厚基岩地层钻井的重大突破;竖井掘进机钻井法凿井技术与装备,实现了零的突破;煤矿岩巷机掘法施工的自动化、机械化水平显著提升。煤矿井巷掘进工作面已实现了无人化作业,以机械破岩为基础的井巷掘进装备正融合新一代信息技术、先进制造技术和安全绿色技术等朝着智能化方向迅速发展[77]。

2)以2022 年为例,我国井工煤矿产量约占总产量76%,此外井工煤矿产量是其他非煤固体矿物井工开采总量的1.5 倍左右。为满足井工煤矿现有产能及提升产能的需求,保证采掘平衡,必然要增加煤矿井巷建设工程量和提高建设速度。然而,煤矿矿井建设面临地质条件的多变性、井巷结构的特殊性和作业环境的危险性等因素,倒逼煤矿井巷建设技术需要不断创新发展。同时,矿井建设面临的工程和环境条件比一般岩土工程、地下工程的建设条件更加复杂、难度更大。所以,矿井建设过程中形成的井巷施工技术装备和经验,在水利、交通和市政等地下工程领域也得到了推广和实践。未来,深埋交通与引水隧道、绿色能源基础建设、城市深地空间开发、地下蓄能和国家大科学实验室等地下工程建设将达到前所未有的水平,建设规模巨大,同时挑战也巨大。煤矿矿井建设技术也必将继续跨行业发挥重要作用,共同解决国家重点项目或重大工程建设难题。

3)随着煤炭开采深度的逐渐增加,矿井建设从浅部走向深部,井巷掘进遇到地质条件更加复杂,现有建井理论、工艺、技术、装备的适用性、可行性和先进性都将面临巨大挑战。例如竖井2 000 m 以深一次凿全深的开拓方式、深井提升与悬吊技术、高压高温地层注浆堵水加固技术、高压高温地层围岩支护技术、高压湿热环境下井巷掘进装备性能等问题亟需攻克[78]。因此,矿井建设由浅部走向深部,面临深井复杂的地质和环境条件,对矿井建设工艺技术与装备提出了更高、更严格的要求,将围绕地质保障、装备性能、协同作业、智能化管理等方面,在深部矿井开拓方式、基于矿-热共采理念的井巷道一体化设计、全息地质探测及其透明化重构、区域地层改性及关键层位改性、智能化高效破岩钻掘装备、智能感知的随掘探测、井巷布置与断面设计、高温地层井巷支护与新材料、以连续提升代替间断的钢丝绳提升等工艺技术与装备方面进行持续不断的攻关研究,构建围岩、装备、环境的“感知、传输、决策、执行、运维、监管”六维度智能化控制系统,逐步实现深部井巷安全、高效、绿色和智能化建造与全生命周期智能化运维管理。