急倾斜特厚煤层冲击地压防治探索与总结

2024-03-18窦林名王永忠卢方舟

窦林名 ,王永忠 ,卢方舟 ,贺 虎 ,何 江 ,张 强

(1.中国矿业大学 矿业工程学院, 江苏 徐州 221116;2.窑街煤电集团有限公司, 兰州 甘肃 730084;3.中国矿业大学 资源与地球科学学院, 江苏 徐州 221116)

0 引 言

急倾斜特厚煤层作为我国已探明煤炭储量中不可或缺的一部分,占15%~20%,多分布于新疆、甘肃和宁夏等西部矿区[1-2]。随着煤炭浅部资源的开发殆尽,急倾斜特厚煤层同样进入深部开采阶段[3],在与之而来的高地应力和强开采扰动影响下,冲击地压防治愈发困难[4-9]。

甘肃某矿作为西部急倾斜特厚煤层开采的典型代表,同时具有冲击地压和煤与瓦斯/CO2突出灾害风险,其“气-固-火复合灾害”形式在国内极具代表性,冲击地压发生机理及防治更为复杂。2016 年3月24 日工作面发生整体摧毁性冲击地压事故[10],工作面液压支架几乎全部被摧垮,严重威胁煤矿工人的生命安全,煤矿生产被迫中断,造成巨大经济损失,其与一般条件下冲击地压显现明显不同,国内外无类似条件研究成果可借鉴。

急倾斜特厚煤层水平分段开采顶板破断运移和巷道围岩应力演化规律复杂[11-13],动静载叠加诱冲原理、“三因素”准则、冲击启动理论和扰动响应失稳理论等冲击地压发生机理,虽然同样适用于急倾斜特厚煤层水平分段开采,但需要深化研究,进一步明确动、静载荷积聚和转化过程以及冲击表现形式。在急倾斜特厚煤层水平分段开采巷道冲击发生机理及防治方面,诸多学者利用理论分析、数值模拟、相似模拟和物理试验等方法进行了广泛研究[14-18],取得了大量研究成果,而关于此类条件下工作面整体冲击破坏的相关研究较少。国内外学者从相似模拟重现煤与瓦斯突出事故[19]、抛煤特性试验[20]、煤自身特性耦合影响[21]、构造应力场对煤与瓦斯突出的控制作用[22]、煤与瓦斯突出过程的力学作用机理[23-25]以及煤与瓦斯突出防治[26]等方面对煤与瓦斯突出灾害机理与防控进行了广泛研究,但对煤与瓦斯突出-冲击地压耦合研究较少。已有煤与瓦斯突出-冲击地压耦合研究多针对煤与瓦斯突出、冲击地压复合动力灾害的概念[27]、煤与瓦斯突出和冲击地压的特点[28]、瓦斯对煤岩体力学性质和冲击倾向性的影响[29]、矿井冲击-突出复合动力灾害的事故特点[30-31]等方面展开,而缺少现场耦合防控工程实践研究,煤与瓦斯突出-冲击地压协同防控体系不清。

笔者将总结该矿多年来的急倾斜特厚煤层水平分段开采冲击地压防治及煤与瓦斯突出-冲击地压协同防控经验,详细阐述急倾斜特厚煤层水平分段开采冲击地压发生机制、瓦斯/CO2突出-冲击地压“双防”技术体系、防冲管理保障等实践探索,为类似条件下冲击地压防治工作提供工程借鉴。

1 工程概况

1.1 矿井基本情况

该矿井田位于甘肃省兰州市红古区窑街,井田走向长约4.2 km,倾斜宽平均为0.8 km,井田面积为3.165 km2。矿井主采煤二层,急倾斜,平均煤厚85 m,采深490~610 m,具有冲击地压、CO2突出、水、火、瓦斯等多种自然灾害,属于冲击地压及煤(岩)与CO2突出矿井,核定生产能力180 万t/a。

矿井现有五采区、七采区2 个生产采区:五采区煤层走向大致为北东,倾向北西,倾角45°~62°;七采区由于受F19 大断裂构造影响煤层产状变化较大,局部发生直立倒转,倾角达60°~90°。

矿井小孔径水压致裂法地应力实测(表1)显示,五采区和七采区应力状态均为 σH>σv>σh,原岩应力场类型以水平应力场为主,属于典型构造应力场。

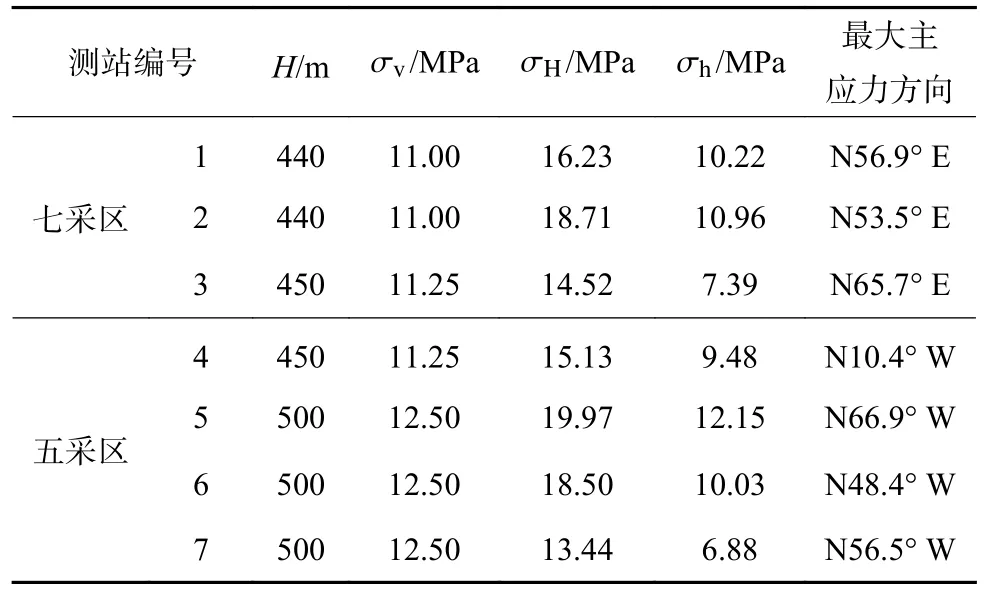

表1 矿井小孔径水压致裂法地应力实测Table 1 In-situ stress measured by small aperture hydraulic fracturing method in mine

1.2 冲击地压事故发生情况

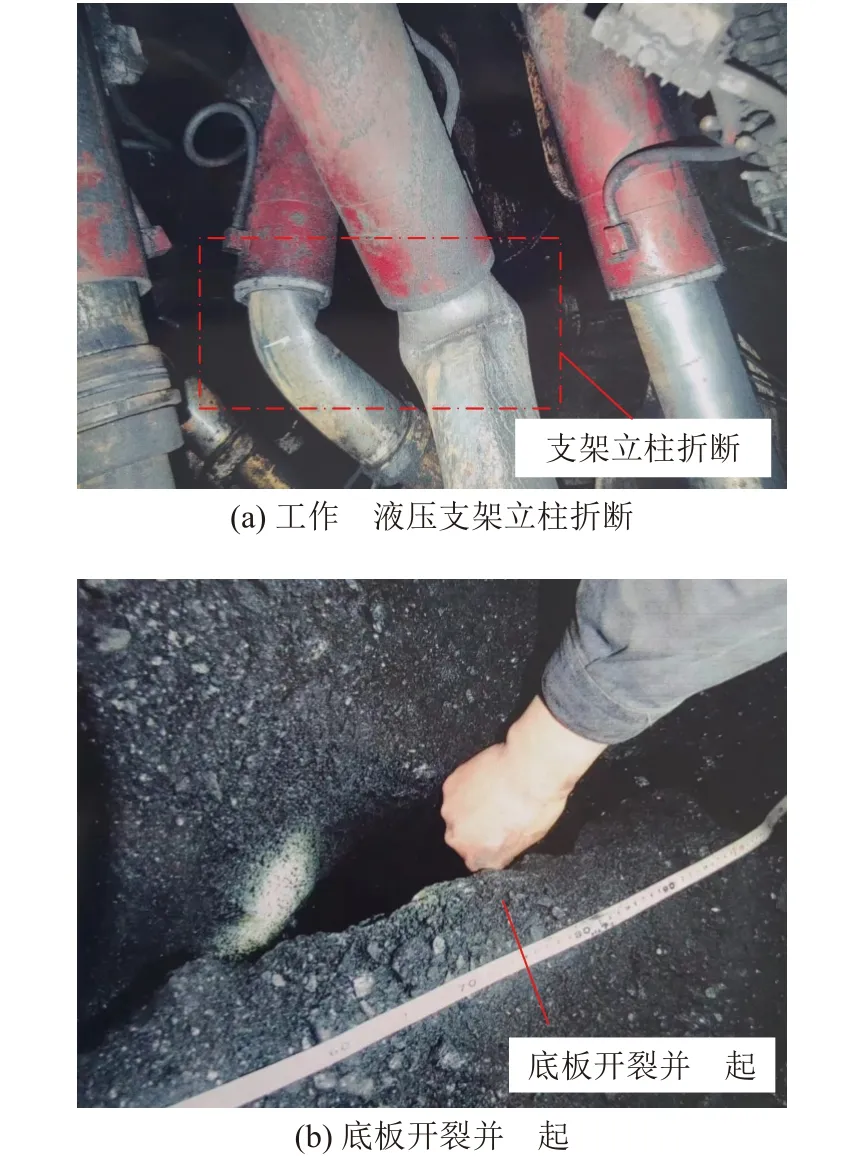

2016 年3 月24 日凌晨1 点50 分,矿井在5521-20 综放工作面开采过程中,后方采空区上覆坚硬的顶板岩层大面积垮断,出现较大的地压显现,应力释放并传递到工作面,致使工作面靠近顶板区域大量支架立柱折断,38 副综采支架被压垮,端头底鼓1.5 m,施工巷靠近工作面段3 m 范围底板开裂并隆起约1.3 m,造成2 人死亡,4 人受伤。除此之外,顶板侧巷道支护完好,有厚度1 cm 的煤尘;回风巷支护完好。事故现场显现情况如图1 所示。

图1 5521-20 综放工作面“3·24”冲击地压现场事故照片Fig.1 5521-20 fully-mechanized top-coal caving face “3·24”rock burst accident scene photos

除以上冲击地压之外,5521-20 工作面在回采期间,还经常出现“板炮”“煤炮”,液压支架工作阻力超限等地压显现。

2 急倾斜特厚煤层冲击“夹持理论”

由于某矿开采煤层为急倾斜特厚煤层,是煤与CO2突出和冲击地压双重灾害矿井,因此冲击地压发生机理及防治更为复杂。自2016 年7 月起,开展了急倾斜特厚煤层水平分段开采冲击地压防治技术研究,以现场实践监测为基础,在岩石力学、弹性力学和矿山压力与岩层控制理论支撑下,建立了急倾斜特厚煤层水平分段开采条件下的顶底板夹持型冲击力学理论,揭示了急倾斜特厚煤层的冲击机理。

2.1 倾向剖面“夹持岩梁”力学模型

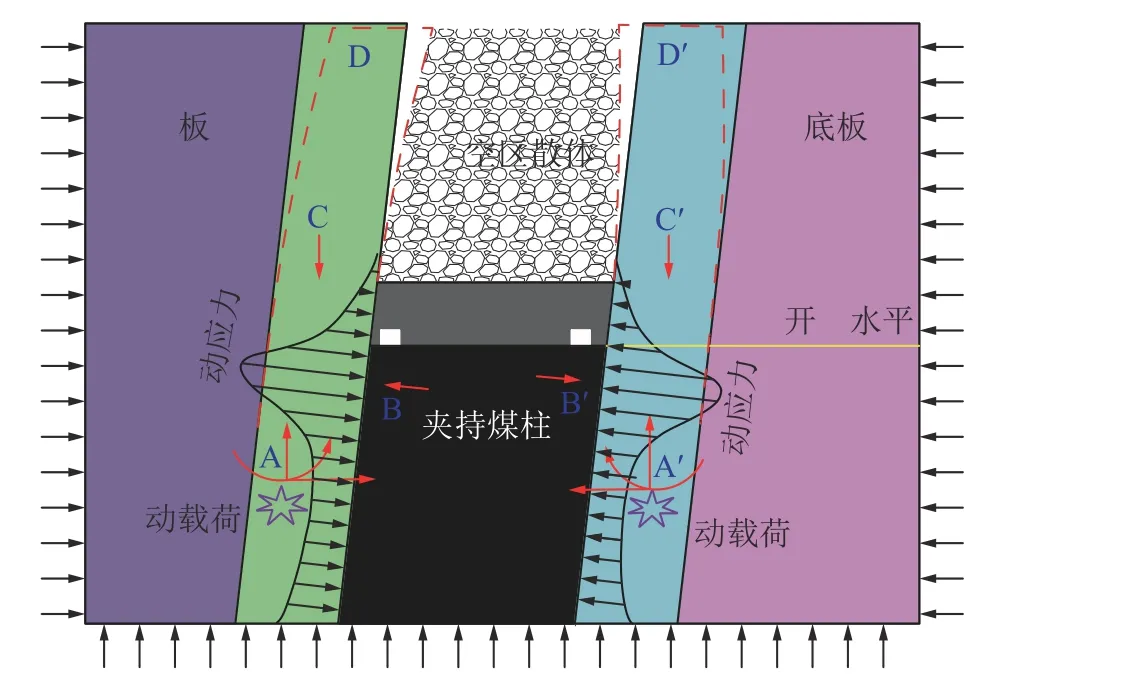

除煤岩体自身冲击倾向性因素外,其应力状态是影响冲击地压发生的最主要因素。工作面开采水平以下未采动煤体由于急倾斜特厚煤层特殊形成方式而处于高应力集中状态,已回采区域顶、底板岩梁随工作面回采悬露面积逐渐增大,在水平挤压作用下变形随之增加并不断积蓄能量,当达到其强度极限时将破断并向外释放能量,能量叠加至高应力状态的局部煤岩体时,诱发动力冲击地压事故。借鉴近水平煤层不合理宽度煤柱冲击危险性分析,将开采水平以下煤层类比为被顶底板所夹持煤柱,建立倾向剖面的力学模型,如图2 所示。

图2 “夹持梁”力学模型[32]Fig.2 “Clamping beam” mechanical model[32]

2.2 顶、底板覆岩结构破断失稳演化过程

近直立特厚煤层水平分段综放开采由于一次性放煤高度大,顶煤及顶、底板岩层的破坏与运动复杂,不同地质条件下破坏和运动形式不同,导致工作面地压显现也不同[15]。就某矿而言(图3),采区分段高度为20 m,煤层开采深度大,直接顶、底岩层薄,基本顶、底岩层为较硬的油页岩和中砂岩,直接顶冒落后破碎岩体的充填程度很低,采出空间内留出了较大的自由空间,基本顶和基本底岩层断裂后很难形成“铰接”结构,当工作面采取强制断顶措施后,更是无法形成“铰接”结构(图3b)。周期性的顶、底板岩层破断垮落是近直立特厚煤层分层开采的一个明显特征,且其岩层移动更为复杂,一般会在多个分层被开采后,产生一次大的岩层破断移动(图3d)。

2.3 夹持煤体受力分析

根据2.1 节中“夹持梁”力学模型,水平面以下未开采煤体可看作被顶底板夹持在中间受挤压作用的煤柱,但其仅有一个邻空面,取工作面底板以下支承压力影响范围内的煤体为对象进行研究。当工作面回采分层不断增加,顶、底板对煤体的水平夹持应力随之增加,工作面作为唯一的无约束区域,夹持煤体中所积聚弹性应变能将向上释放,致使邻近工作面下方一定深度的煤岩体被破坏,该过程随开采分层增加而不断加剧,所形成破坏区范围持续扩大(图4)。

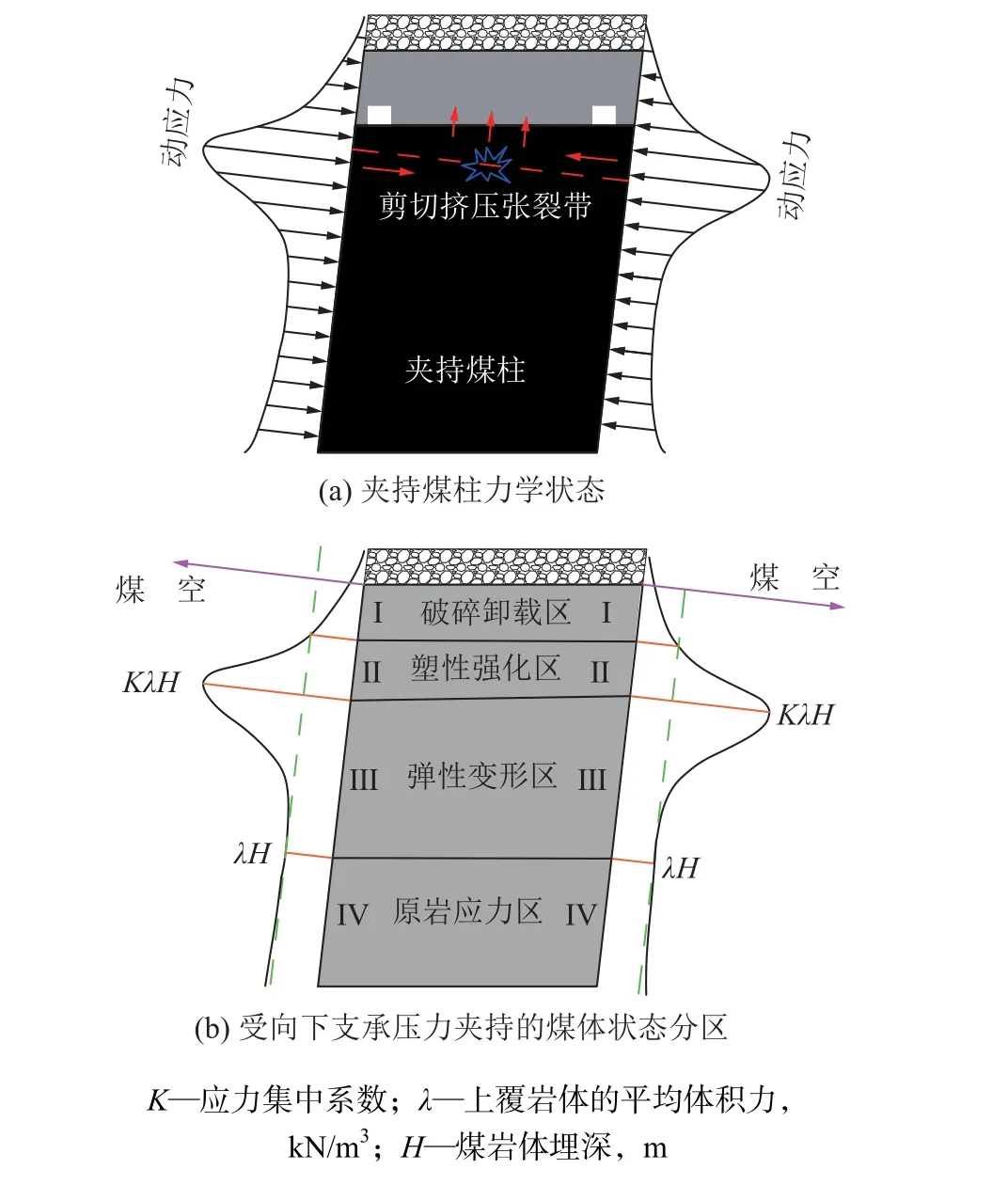

图4 夹持煤柱力学状态分区[32]Fig.4 Mechanical state partition of clamping coal pillar

急倾斜特厚煤层顶底板的非对称性导致夹持煤体两侧采动支承压力的影响范围不同,且应力峰值不在同一水平,高应力位置差的存在使夹持煤体承受剪切作用,在此种复杂力学状态下,按照夹持煤体受力情况划分为4 个分区,如图4b 所示。

破碎卸载区(Ⅰ):靠近顶煤邻空面一定范围内煤体,在垂直方向上的卸荷作用和顶、底板夹持作用下,进入峰后破坏阶段,裂隙贯通发育,承载能力下降,煤体变形量大从而相对破碎,此种状态有利于放顶煤采出率的提高。

塑形强化区(Ⅱ):破碎卸载区向下直至支承压力峰值范围内煤体,较破碎卸载区承载能力增加并保留了一定的连续性,但其处于局部塑性变形和局部破碎共存状态,具有一定积聚弹性应变能能力,并且易失稳向外释放能量,在采掘扰动作用下,极易发生冲击破坏。

弹性变形区(Ⅲ):支承压力峰值位置以下,支承压力逐渐下降并恢复至原岩应力状态的区域。该区域内夹持煤体处于弹性状态,具有较强承载能力,高支承压力作用下,积聚大量弹性能,在动载荷叠加作用下超过其承载能力,储存的大量弹性能瞬间释放至回采空间,将发生底板型(底煤)冲击。

原岩应力区(Ⅳ):深部未受回采作用影响煤体,处于原始应力、应变状态。

2.4 夹持煤柱冲击机理

冲击地压事故的发生是巷道围岩体在高静载荷和强动载扰动共同作用下的结果。围岩会对其夹持煤体输入能量,结合冲击地压能量理论,当煤岩体能量释放速率与外部输入动载能量释放速率之和大于煤岩体破坏过程的能量消耗速率,就会诱发冲击地压。结合冲击地压强度理论,煤岩体中静载荷与外部输入动载叠加之和大于诱发煤岩体冲击的临界载荷是诱发冲击地压的主要原因[33-34]。

原岩应力状态的急倾斜近直立煤体在深部大埋深自重应力、急倾斜赋存状态形成过程中的水平应力作用下已经处于较高应力状态,在顶、底板夹持作用下,煤体静载荷水平进一步增加,自工作面向下形成一定范围具有积聚能量作用的应力集中区,即2.3节中的塑形强化区和弹性变形区。急倾斜特厚煤层顶、底板破断并垮落下移趋势较缓,加之上层工作面回采后形成的松散岩块会充填采空区,对顶、底板起到一定支撑作用,因而其不会出现大面积垮落下移,而是在原位以“伫立”状态存在,如同外伸梁。当工作面回采分层逐渐加深时,顶、底板悬露面积增加,所受应力随之升高,当达到其强度极限后发生突然破断并以动载形式向外释放能量。此时,高静载荷状态下夹持煤体,在强动载荷的扰动作用下,极易达到其强度和能量的极限状态而导致动静载叠加型冲击地压灾害发生。

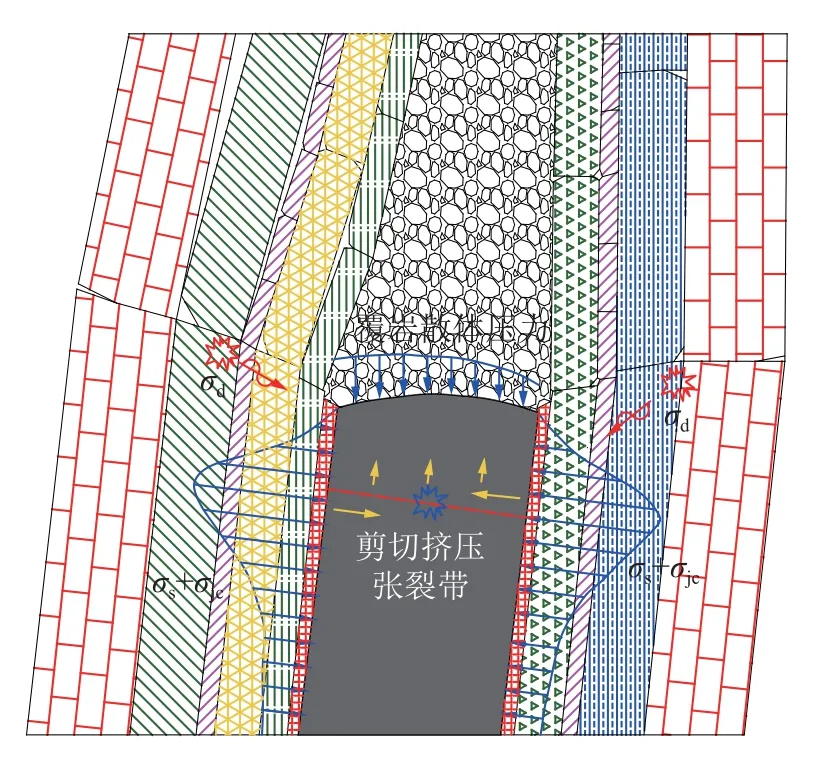

根据以上分析提出针对急倾斜特厚煤层水平分段开采的顶底板夹持煤柱冲击地压机理(图5),其冲击地压判据为

图5 夹持煤柱型冲击机制Fig.5 Clamping coal pillar type impact mechanism

式中: σs为夹持煤体所受初始静载荷,包括自重应力、急倾斜特厚煤层形成过程中所受水平构造应力以及断层和褶曲等带来的其他构造应力; σjc为急倾斜特厚煤层回采过程中顶、底板对夹持煤体施加的支撑应力; σd为“伫立”顶板、底板破断释放动载荷(以及断层滑移、开采扰动及其他矿震载荷); σb,min为夹持煤体发生冲击地压时的临界载荷。

3瓦斯/CO2 突出-冲击地压“双防”技术体系

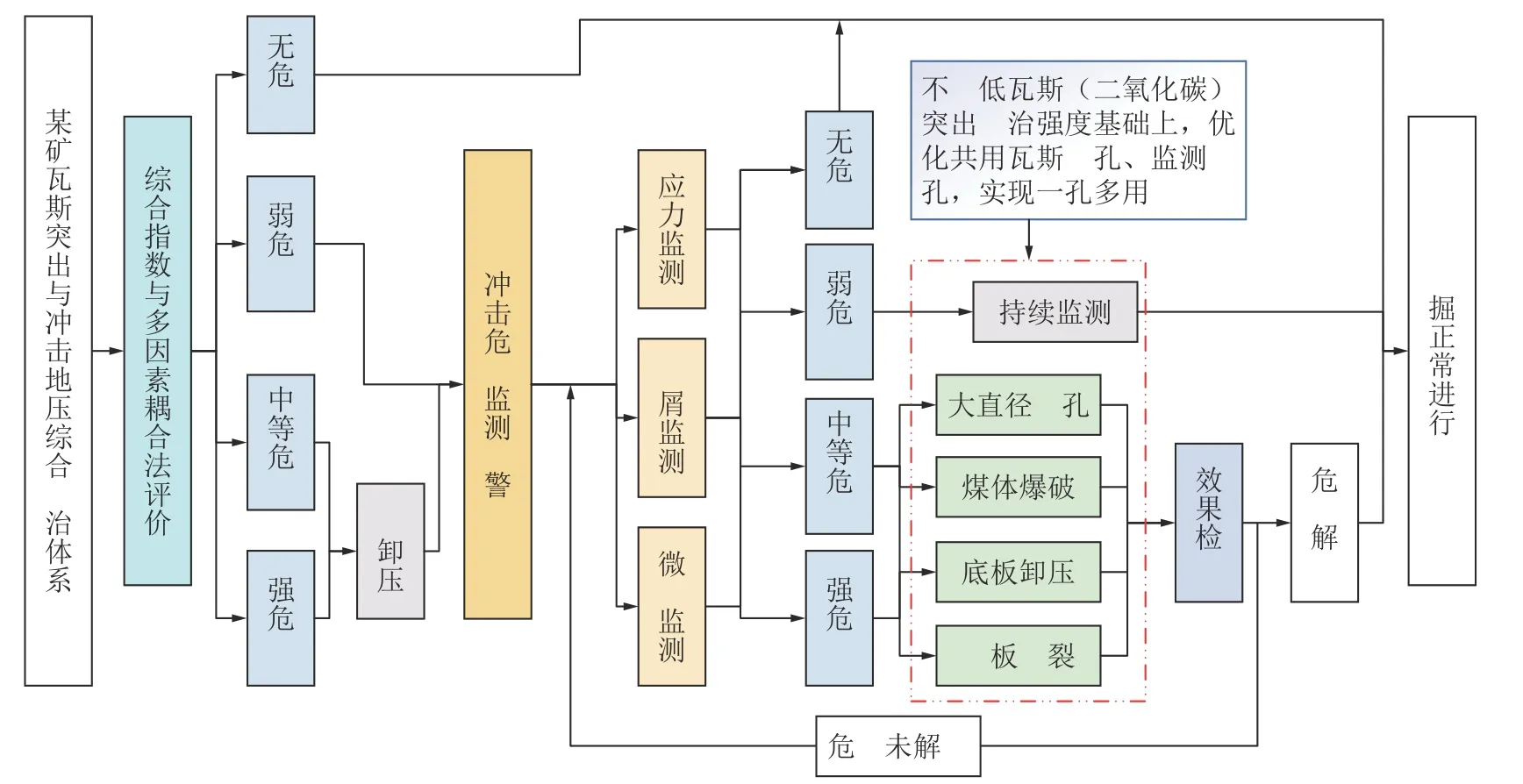

“区域先行、局部跟进”是防治冲击地压和防治煤与瓦斯/CO2突出的共同原则,根据《防治煤与瓦斯突出规定》《窑街煤电集团有限公司防治煤与二氧化碳突出技术规范》和《防治煤矿冲击地压细则》,在结合原有防突体系基础上研究制定了一整套完整有效的适合该矿急倾斜特厚煤层水平分段开采的矿井瓦斯/CO2突出-冲击地压“双防”技术体系,根据防冲需要,在不降低瓦斯/CO2突出防治强度的基础上,优化共用瓦斯钻孔、监测孔,实现一孔多用,减少综合工程量,有力地指导了矿井冲击地压科学有效防治,取得了较好的技术和安全效益。某矿瓦斯突出与冲击地压综合防治体系如图6 所示。

图6 某矿瓦斯突出与冲击地压综合防治体系Fig.6 Comprehensive prevention and control system of gas outburst and rock burst in a mine

3.1 区域“双防措施”

1)开采保护层。运输斜井煤二层属急倾斜特厚煤层,开采方法为自上而下水平分层综采放顶煤开采,利用上分层开采后的卸压作用保护下分层,上分层为保护层,下分层为被保护层,逐层保护。

2)预抽煤层瓦斯/CO2。利用阶段(水平)岩石大巷、底板瓦斯抽采巷,每隔50 m 施工1 个抽采钻场,每一钻场在水平面和垂直面均呈扇形布置穿层抽采孔。抽采半径为12.5 m,抽采孔终孔间距10~15 m(特殊区域瓦斯富集区抽采钻孔终孔间距为8~10 m,工作面两巷及开切眼布置区域巷道两侧各30 m 范围抽采钻孔终孔间距为3~5 m)、钻孔倾角为5°~75°。随着阶段水平大巷及底板瓦斯抽采巷的开拓施工,及时施工抽采钻场及抽采钻孔,并将抽采系统延伸到阶段(水平)开拓巷道抽采钻场进行瓦斯/CO2抽采,确保阶段内煤层瓦斯/CO2抽采时间不少于2 年,在工作面回采前抽采率达到50%以上。

3)基于区域冲击危险性评价结果,开展防冲设计,即基于冲击危险等级设计相应的监测预警、预卸压和及时解危措施。

3.2 局部“双防措施”

石门揭煤工作面、煤巷掘进工作面、采煤工作面均采用施工超前钻孔、密集释放钻孔、松动爆破孔、局部抽采钻孔等防突措施进行消除突出危险,并通过采取冲击地压危险性预测、监测预警、防范治理、效果检验、安全防护等综合性防治措施进行消除冲击危险。

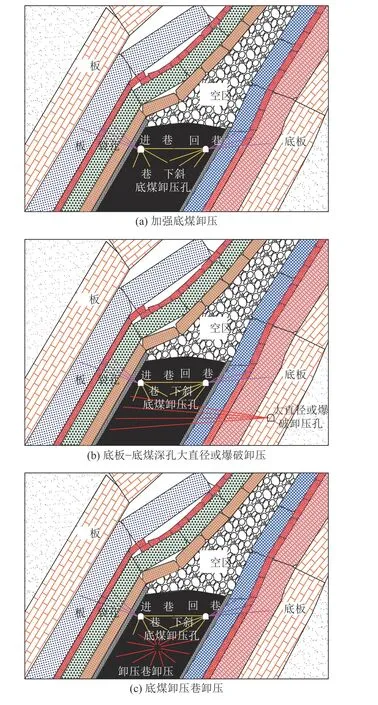

3.3 结合防突体系的卸压优化方案

急倾斜特厚煤层冲击地压具有以水平应力为主,重力为辅,夹持在煤层两侧的岩柱易失稳的特点,因此针对急倾斜特厚煤层冲击地压防治的策略为“煤体水平卸压结合顶底板预裂”的解危方式。根据急倾斜特厚煤层冲击地压发生特点,提出以下3 种卸压优化方案。

1)如图7a 所示,在煤柱区等高应力集中区域,补充并加密巷道下斜孔,加强底煤卸压,在进风巷,沿顶板倾向布置第1 个钻孔(五采区煤层倾角约60°,根据现场实际确定角度),其余2 孔均匀布置,一组三孔,底板侧同理,使得下方底煤充分卸压。

图7 结合防突体系的卸压优化方案Fig.7 Combined with pressure relief optimization scheme of outburst prevention system

2)如图7b 所示,为保证本分段以及下分段工作面的安全回采,可从外板岩巷对煤体进行大直径孔或爆破卸压,可使下方大范围煤体充分卸压,下分段回采的冲击危险也大幅降低。此外,煤体的充分卸压也有利于瓦斯和二氧化碳的抽采。

3)如图7c 所示,针对急倾斜特厚煤层下方水平应力集中,可在下方煤体掘进一条卸压巷,每一组卸压孔均匀布置于巷道四周,对上方、煤层左右两侧及底煤进行大范围卸压。

3.4 及时解危措施

3.4.1 回采工作面及时解危措施

为防止发生冲击地压灾害,基于动静叠加诱冲理论,制定以下及时治理技术方案:

1)减缓工作面推进速度,使煤岩体能量能够有时间缓慢释放,降低能量释放速率,减弱矿震动载强度和频度。

2)减少顶煤放出量,可根据地压显现情况逐步调整放煤量,留顶煤作为基本顶失稳冲击动载荷的缓冲保护带,直到工作面推过地压显现异常阶段。

3)降低工作面采高,减小活柱伸出长度,从而提高活柱稳定性和抗冲击性能。

4)对工作面进风巷底煤实施爆破卸压,切断水平应力传递路径,减弱由于顶板挤压产生的水平应力集中。

5)在顶板侧,从工作面往外100 m 范围内,在每2 组顶板爆破孔中间打1 个爆破孔,进行顶板深孔爆破震动,诱导顶板小尺度破裂下沉,避免达到破断极限产生大范围破断冲击。

以上技术方案为工作面处于地压异常显现阶段的特殊技术措施,在各监测参数均未超标,且钻屑检验无危险的情况下可生产。

3.4.2 掘进面及时解危措施

为防止冲击地压灾害发生,针对某矿冲击地压发生机理,制定掘进期间的及时解危措施:

掘进面掘进期间,当监测有危险时,主要对煤体进行卸压处理。在监测有危险区域及其前后各20 m范围内,对煤体煤帮及底煤实施卸压解危。

煤帮卸压解危技术包括卸压爆破、大直径钻孔卸压。在煤体较为松软时工作面两巷内侧煤帮可实施煤帮大直径钻孔卸压和底煤大直径钻孔卸压。

当采取及时解危技术后,须进行解危效果检验,检验方法主要采用钻屑法。当钻屑法解危效果检验后仍存在冲击危险时,需进一步实施卸压解危措施,直至危险解除。

3.5 瓦斯/CO2 突出-冲击地压“双防”效果检验

在瓦斯/CO2突出-冲击地压“双防”技术体系指导下,自2016 年发生冲击事故以来,通过制定和实施针对性冲击地压防治技术,某矿五采区已安全回采受冲击地压影响的5521-20 二系统工作面、5521-21 工作面、5521-22 工作面,回采过程中虽局部区域地压显现较为强烈,但均未产生破坏性灾害后果,且钻屑量和瓦斯吸解值均处于正常水平,表明“双防”措施在确保瓦斯/CO2突出防治强度前提下,切实杜绝了冲击事故发生,保障了矿井生产安全。以5521-22 工作面为例,基于微震监测对比分析其地压显现规律,并结合钻屑监测进一步论证瓦斯/CO2突出-冲击地压“双防”效果。

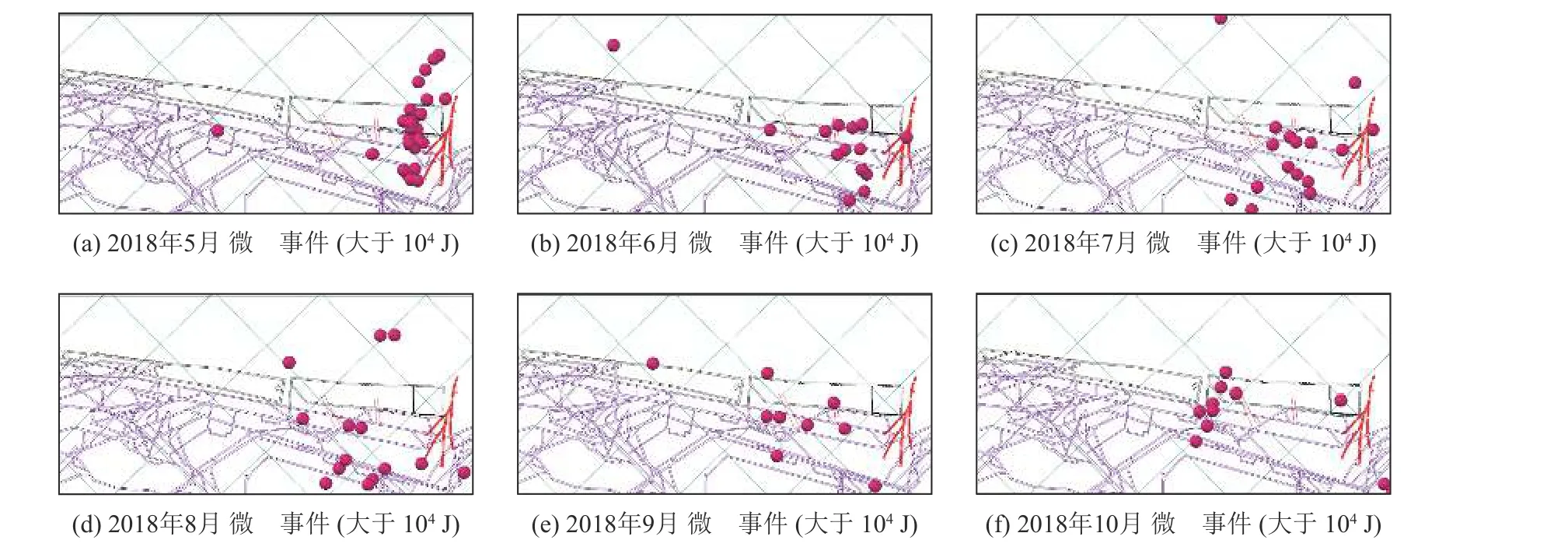

3.5.1 矿震空间分布规律

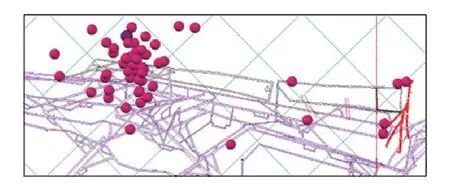

以5521-22 工作面回采期间104J 以上能量微震事件为分析对象,5521-22 微震平面分布如图8 所示,对比5521-20 工作面微震事件分布如图9 所示。

图8 5521-22 工作面微震事件定位Fig.8 5521-22 working face microseismic event location map

图9 5521-20 工作面2016 年12 月微震事件分布(大于104 J)Fig.9 5521-20 working face microseismic event distribution( greater than 104 J ) in December of 2016

从5521-22 工作面回采期间104J 以上能量的微震事件分布及变化情况来看,尽管工作面的采深不断增加,但大能量事件的频次整体上处于较低水平。对比5521-20 工作面回采微震事件分布情况,5521-22 进风巷一侧微震事件明显减少,是由于5521-22工作面初采阶段设计并实施了顶板深孔与浅孔爆破相结合的卸压方案,取得了较好的防治效果。

3.5.2 微震频次及总能量对比

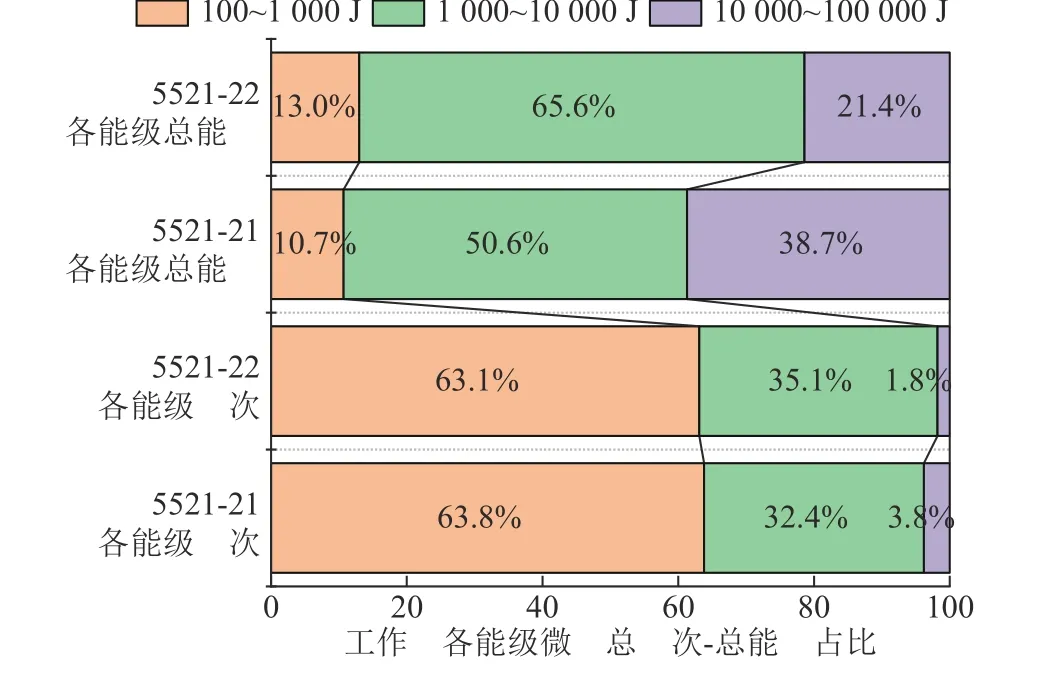

对于急倾斜特厚水平分段开采,比较5521-22和5521-21 工作面沿走向位置相同段内的微震活动分布情况,可以论证工作面的冲击地压治理效果。

如图10 所示,与5521-21 工作面相比,5521-22工作面回采过程中,能级为102~103、103~104J 的小能量微震事件总频次和能量增加,能级为104~105J的大能量微震事件总频次和能量明显降低,说明所采用的卸压方案改善了采场周围的应力环境和坚硬厚顶板的破断状况,使采场围岩的弹性能更多地以小能量微震事件的形式释放,减少了大能量矿震发生的机率,从而降低了工作面发生冲击地压的可能性。

图10 5521-22 和5521-21 工作面同时间段各能级矿震总频次-总能量占比Fig.10 Total frequency-total energy ratio of mine earthquake at each energy level in same time period of 5521-22 and 5521-21 working faces

3.5.3 钻屑量及瓦斯吸解值分析

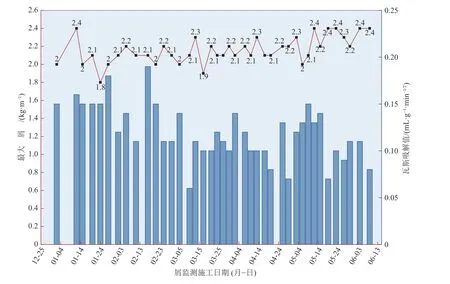

使用钻屑法对5521-26 采煤工作面瓦斯突出防治效果进行检验,每次施工3 孔,孔深8 m,取每次钻屑量及瓦斯吸解值最大值绘制监测曲线如图11 所示。开采期间该工作面钻屑量最大值为2.4 kg/m,最大钻屑量平均值为2.16 kg/m,瓦斯吸解值K1最大值为0.19 mL/(g·min1/2),K1,max平均值为0.12 mL/(g·min1/2),均处于正常数值水平,且各孔施工期间均未见喷孔、瓦斯涌出等异常动力现象,因而“双防”措施的实施同样保证了瓦斯/CO2突出防治强度,并未增加瓦斯突出风险。

图11 5521-26 工作面钻屑监测及瓦斯吸解值变化Fig.11 5521-26 working face drilling cuttings monitoring and gas absorption value change diagram

4 冲击地压防治及管理模式

2016 年“3·24”事故后,该矿立即成立了以矿长为组长的冲击地压防治领导小组,设立了冲击地压防治办公室,组建了冲击地压防治队伍,建立和完善了冲击地压防治安全责任体系及防治管理制度,坚持“区域先行、局部跟进、分区管理、分类防治”冲击地压防治原则,提高防冲认识,树立“冲击地压可治可控可防”的理念,形成了较为完整的“六位一体”综合防冲体系。

4.1 “六位一体”综合防冲体系

在冲击地压具体防治措施上坚持预测评价、监测预警、治理预防、效果检验、安全防护和教育培训“六位一体”综合防治措施,主要做法有:

1)在冲击危险性分析预测评价上,坚持每个工作面采掘前均按照综合指数法和多因素耦合法对工作面进行冲击危险性评价,划定冲击危险区域及等级,依据危险性等级制定具有针对性的防治措施。

2)在冲击地压监测预警上,主要采用SOS 微震区域监测和以应力在线、电磁辐射、钻屑法、常规地压等为主的局部监测方法。

3)在防治措施上采用了区域与局部相结合的综合防治方法。在区域防治上主要采用优化采掘布局,实现顺序开采,避免孤岛煤柱,开采解放层,深孔爆破断顶等综合防治措施。在局部防治上主要采用煤体爆破卸压、大直径钻孔卸压、顶板爆破预裂、煤层注水等局部防治措施。在工作面掘进及开采前均要编制专项防冲设计,制定专项防冲措施。

4)严格落实效果检验制度。对采掘工作面进行预卸压或解危措施后,通过钻屑法对冲击地压防治或解危措施进行效果检验,以确保矿井不掘危险掘进头,不采危险工作面。

5)在防护措施上主要落实冲击地压巷道及工作面加强支护强度,危险区限员准入,设备材料限位固定,个体防护以及压风自救、供水施救、通讯联络为主的紧急避险等综合安全防护措施。

4.2 某矿冲击地压防治技术规范

为认真贯彻落实《国务院安全生产委员会关于进一步贯彻落实习近平总书记重要指示精神坚决防范遏制煤矿冲击地压事故的通知》《煤矿安全规程》和《防治煤矿冲击地压细则》等各项规定,加强和规范煤矿冲击地压防治技术管理,有效防范和遏制冲击地压事故,实现“零冲击”防冲管理目标,确保矿井安全生产,制定了Q/YJMD—FC 0104—2022《窑街煤电集团有限公司煤矿冲击地压防治 第四部分:冲击地压防治技术规范》,对监测预警、防范治理、效果检验、安全防护4 个方面的各项具体措施作了详细规定,探索出一条具有某矿特色的冲击地压防治技术规范,丰富完善了急倾斜特厚煤层水平分段开采的相关法规。

5 结 论

1)加强校企合作,开展急倾斜特厚煤层水平分段开采冲击地压机理研究,明确了顶、底板覆岩结构破断失稳演化过程,建立了倾向剖面“夹持岩梁”力学模型,以动静载叠加诱冲原理为理论基础,提出了近直立煤层水平分段开采的顶底板夹持煤柱冲击地压机理:在顶板、底板及散体夹持挤压作用下,煤体处于高静载荷状态,此时在顶、底板破断形成的动载扰动作用下,能量极易达到临界值后突然释放,造成动静叠加型冲击地压灾害。

2)加大安全投入,强化防治力度,以“在不降低瓦斯/CO2突出防治强度的基础上,优化共用瓦斯钻孔、监测孔,实现一孔多用,减少综合工程量”为原则,构建了制定了一整套完整有效的适合该矿急倾斜特厚煤层水平分段开采的矿井瓦斯/CO2突出-冲击地压“双防”技术体系;基于微震活动规律对比分析和钻屑量、瓦斯吸解值数据,发现防冲措施的实施在保障瓦斯突出防治效果的基础上,减少了工作面附近大能量事件的发生,改善了采场周围的应力环境,减小了坚硬厚顶板的破断距,取得了明显的防治效果。

3)在冲击地压管理上坚持预测评价、监测预警、治理预防、效果检验、安全防护和教育培训“六位一体”综合防治,以《煤矿安全规程》和《防治煤矿冲击地压细则》等各项规定,制定了Q/YJMD—FC 0104—2022《窑街煤电集团有限公司煤矿冲击地压防治 第四部分:冲击地压防治技术规范》,探索出一条具有某矿特色的冲击地压防治技术规范,丰富完善了急倾斜特厚煤层水平分段开采的相关法规。