50 m 移动模架整体提升、横移换幅施工技术

2024-03-16刘延博

刘延博

(中交二公局第一工程有限公司,湖北 武汉)

通过对50 m 移动模架整体横移换幅后,可在短时间内完成模架反复拆除与重装,在一定程度上节省了施工时间,仅需1 d 就能将2 根主梁整体向左移动,并在此基础上对箱梁结构进行调整。通过计算机液压同步技术,能够实现在移动模架提升与横移过程中平衡、精准的操控,确保在狭窄空间中完成移动模架的同时,还有效降低了施工成本,对于加快施工进度有着十分重要的作用[1]。

基于此,本文以浙江省三门湾大桥及接线工程为研究对象,对50 m 移动模架整体提升、横移换幅施工技术进行研究,以期为类似工程建设提供相应的参考。

1 工程概况

浙江省三门大桥设计总长为3.5 km,主要由崇搀门大桥、马岙门大桥两部分组成。其中,马岙门大桥修筑方式为挂篮悬浇法,引桥段的50 m 等高度预应力混凝土箱梁采用50 m 移动模架进行施工。崇搀门大桥单幅14 跨双幅28 跨配置1 套,马岙门主桥小里程侧单幅8 跨双幅16 跨配置1 套,马岙门主桥大里程侧单幅8 跨双幅16 跨配置1 套,3 套模架均需换幅。由于单套模架施工跨数相对较少,在施工完成后需进行相应的换幅,通过传统的方法不仅在一定程度上延长了工期,而且造价相对较高。因此,寻求一种无需拆装的换幅方式尤为必要。

2 50 m 移动模架整体横移所运用的关键性技术

2.1 模架整体的后退技术

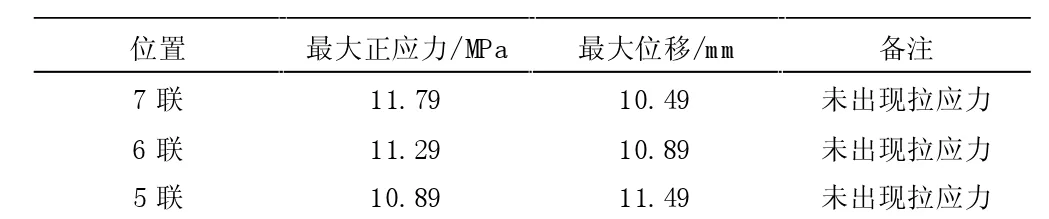

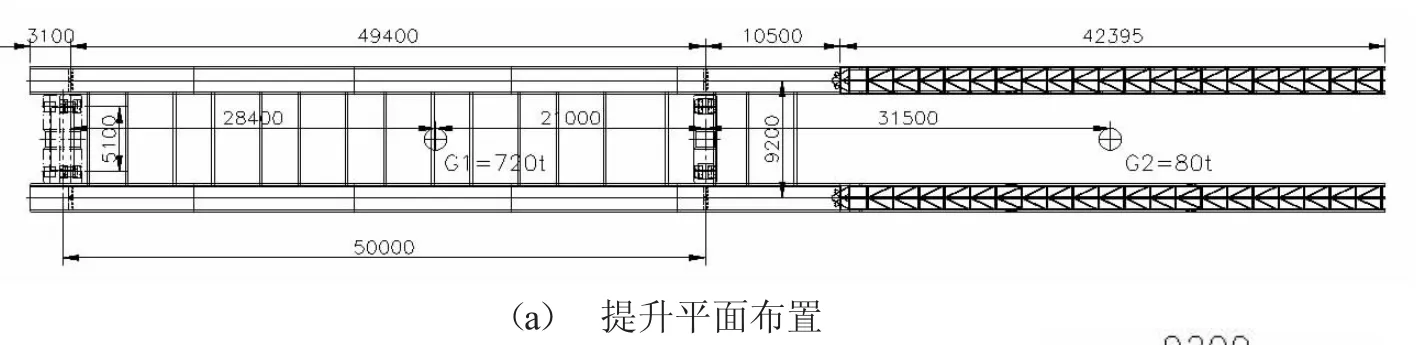

在模架后退过程中,主要是通过两个C 型梁将其荷载传递至箱型梁处,通过桥面板完成模架整体的后退[2]。因此,在箱型梁设计时,需充分考虑50 m 移动模架的单跨度荷载,确保桥面板承重力大于50 m 移动模架的重量,进而实现模架整体后退。在后退过程中,模架整体荷载主要通过C 型梁上的滑杆将其传递至混凝土主梁的钢轨处,借助BridgeDoctor3.03 有限元软件,构建相应的有限元模型,根据连续刚构箱梁跨中截面弯矩影响线,对其中不利状态进行加载计算,计算结果详见表1。

表1 箱梁加载计算结果

通过分析表1 中模拟加载结果得知,在通过此项技术进行模架后退时,箱梁可承受来自移动模架整体的荷载。但是,在实际操作时,需在模架后退前将前鼻梁拆除,这样可确保前后C 型梁吊点的受力均衡。

2.2 模架整体的提升技术

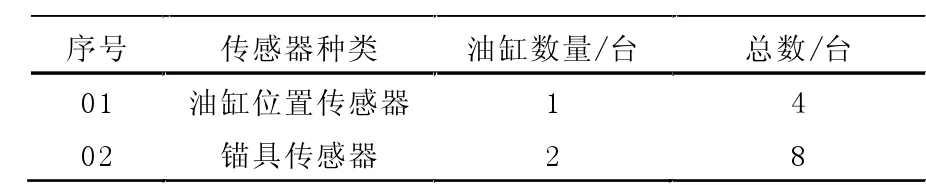

在模架整体提升过程中,需通过液压机完成,而液压机主要通过计算机进行控制,此项技术也叫做计算机控制液压同步技术。对于此项技术而言,其属于全新的构件提升安装技术,具有可操作性强、精确度高、安全性高、提升高度高等特点。计算机液压控制技术的顾名思义主要通过计算机控制液压系统同步提升,将质量相对较大构建提升至安装位置,具有同步升降、位移控制、故障报警等功能,属于现阶段较为先进的一种施工设备。其中,同步提升系统主要由液压泵站、传感器等部分组成。其中,传感器的规格以及数量详见表2。

表2 传感器规格与数量

具体提升步骤如下:

(1) 负载伸缸,提升器主油缸大腔进油。在此过程中,下锚具与绞线紧密连接,在缸体逐渐上升的过程中,带动模架上升。

(2) 上紧下松,锚具油缸将上锚具推紧,此时将下锚具拔松。

(3) 空载缩缸,主油缸小腔逐渐进油,直至下锚具自锁。此时,荷载便会从下锚具逐渐转移至上锚具,在回缩过程中,模架处于固定状态。

(4) 下紧上松,缩颈下锚具,松开上锚具,根据上述步骤,逐渐提升模架。

3 移动模架整体提升方案

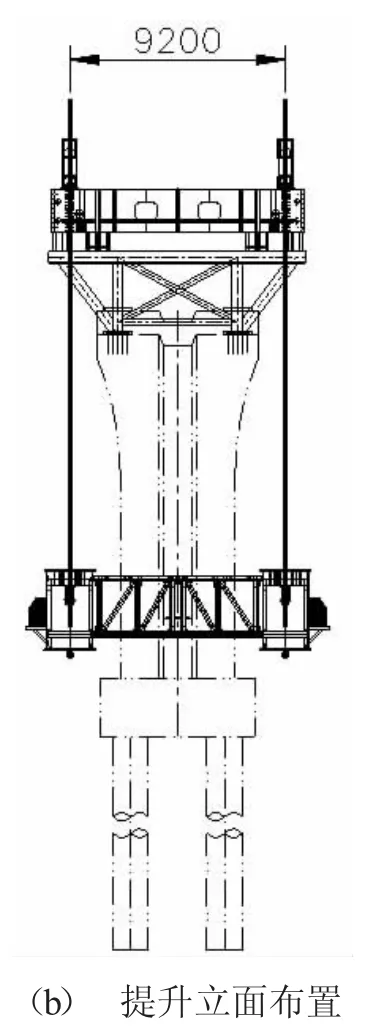

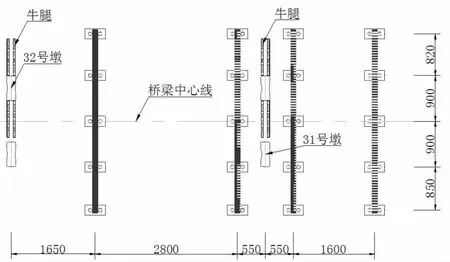

在50 m 移动模架横移过程中,总共布设4 个提升点,并在每个提升点位置布设提升油缸。对于本工程而言,移动模架的提升高度为15 m,具体布置情况如图1 所示。

图1 整体提升布置示意

施工流程:首先做好相应的施工准备,将移动模架运输到施工现场,并根据设计图纸对其进行组装。在模架组装完成后,安装提升设备,并加装相应的安全防护措施,以及搭设钢绞线疏导架搭设。待搭设完成后,对系统进行调试处理,并进行试提升,最后在进行正式提升[3]。

4 移动模架整体回退、横移关键流程

在施工过程中,首先将移动模架移动一跨,然后再将其退回到相应的拼装位置,借助横移平台,将其整体移动到另一幅。在移动完成后,同根据相应的拼装顺序,将其进行组装。

通过此种方法,可在一定程度上减少移动模架的拆除、二次拼装施工环节,在最大程度上节约了工期。

4.1 施工工艺流程

后退的施工→拆除前鼻梁,并将其进行转运→加设C梁→安装千斤顶→将模架后移→模架横移→模架系统恢复。在此过程中,模架后退时需将牛腿下放,并拆除转移,同时搭建横移平台。

4.2 横移方案

4.2.1 施工准备

首先,清理施工场地,清除地表多余的残土及杂物,并对场地进行平整压实处理,对于部分不能平整的位置,需对其进行填平处理,并在此基础上做好钢管桩砼基础,并完成混凝土浇筑;其次,复核标高与移动平台钢管支架位置,同时检查焊缝是否完整,是否符合设计要求,进而确保焊接构件的稳定性,提高横移过程中的安全性;最后,在已浇梁段桥面上架设吊车,通过吊车完成鼻梁、牛腿等部件的拆除。

4.2.2 前鼻梁的拆除

在完成单幅最后一跨箱梁的施工后,通过吊车将鼻梁结构拆除,此部分工作重点在于拆除鼻梁结构外侧结构,而内侧结构需通过停放在底面的吊车进行。

4.2.3 移动模架后移

由于模架重量相对较大,在整体后移过程中,需通过2 个C 型梁将其荷载传递到箱梁上方。在将模架的鼻梁结构切除后,需降低模架的高度,待其降低到开模位置时,在模架珠主梁前端安装相应的C 梁,并将其与事先准备的吊耳焊接在一起,进而提升其稳定性。

在做好上述准备后,开启模架前后端的千斤顶,在模架上的牛腿距离支撑顶面5cm 高时,停止千斤顶,并对其进行固定,并开启千斤顶,对主梁进行移动处理。在此过程中,需重视以下几点。

(1) 在模架后移时,需对C 梁轨道的平整度、稳固性进行检测,确保模架后移顺利进行,若在此过程中发现C 梁稳定性不足,可在桥面上铺设一定数量的细沙,并通过膨胀螺栓进行固定。

(2) 在后移过程中,需确保千斤顶的顶推同步,在此过程中,需与工作人员保持实时联系,若在后移过程中模架发出异常响声,需立即停止后移,并检查导致模架异常的原因,在排除故障后,方可继续后移。

(3) 在后移前,需将梁面清理干净,对于梁面上的伸缩缝,可事先通过相应的支垫进行加固。在后移过程中,需密切关注模架与梁之间是否发生冲突,并查看线缆等是否被挂住,若发现后移过程中线缆被挂住,需立即停止后移,并将线缆放置在远离后移位置,方可继续后移。

(4) 在模架移动前,需提前做好测量放线工作,并在纵移的轨道上做好相应的标记,在轨道交替过程中需严格按照事先做好的标记进行。

4.2.4 移动模架横移

在完成移动模架的后移后,将模架下降至事先搭建好的横移平台上。在模架移动过程中,先将桥梁中线外侧的模板拆除,防止在模架横移过程中与左幅箱梁结构发生碰撞。此外,还需对主梁上的第二节、第三节进行纵移。在此过程中,为避免与墩身发生碰撞,可通过液压千斤顶线将两侧的主梁移动到右幅位置,最后在进行合拢。

在上述操作完成后,拆除侧模板,并将其与模架连横梁连接,并对其进行调整。

具体步骤如下。

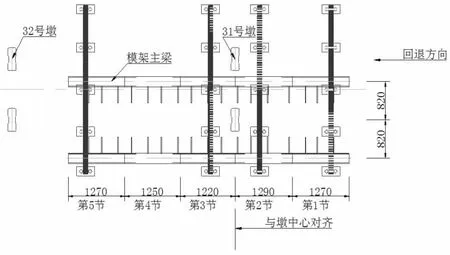

(1) 横移平台搭建(如图2 所示),并在右幅安装牛腿。在牛腿安装过程中,需根据移动模架的设计尺寸,对牛腿支撑的标高进行放样,基于放样结果,测量安装牛腿的支撑高度,并结合牛腿支撑的规格确定安装组合;其次,对牛腿支撑的地脚位置进行放样,在此过程中,需通过水准仪测量地脚水平位置,若高差大于5 mm,需通过钢板衬垫;最后,利用吊车逐节吊装牛腿支撑至设计位置后安装牛腿横梁,两侧横梁安装后,复测两侧牛腿标高,高差控制在±5 mm,并确保牛腿安装牢固[4]。

图2 横移平台平面布置形式

(2) 移动模架回退就位,拆除C 梁及外侧侧模如图3 所示。

图3 移动模架回退示意

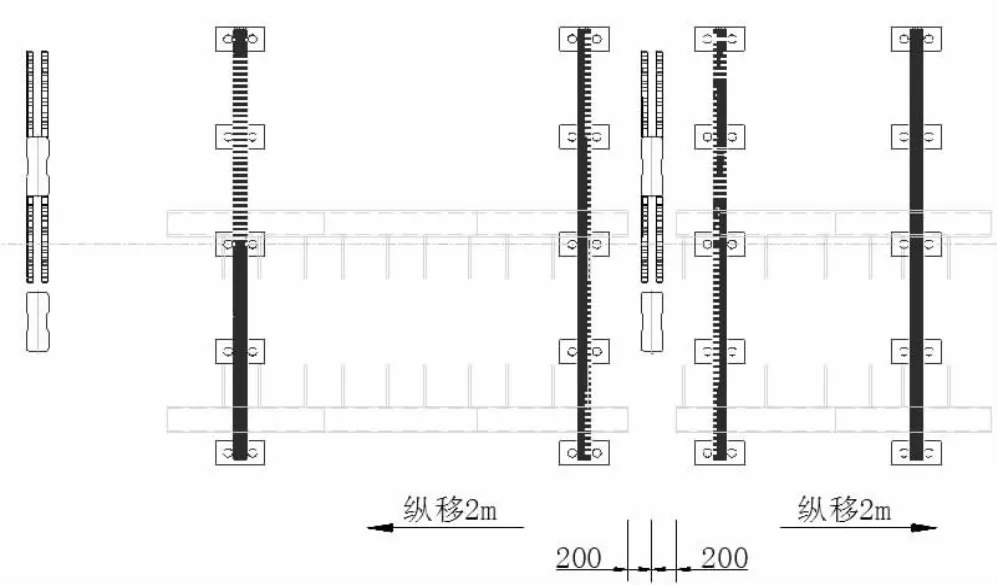

(3) 断开第2-3 节间断开,分别向两边纵移2 m,如图4 所示。

图4 模架横移

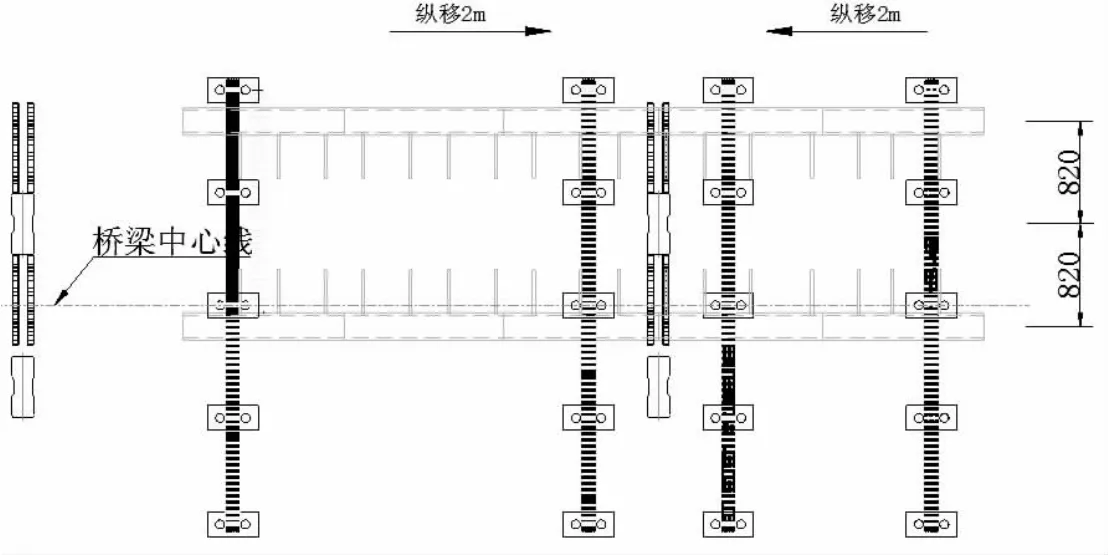

(4) 安装液压装置,将两侧的主梁移动到右幅位置。

(5) 模架合拢,如图5 所示。

图5 模架合拢示意

(6) 模架系统进行调整,并拆除移动平台。

结束语

综上所述,移动模架质量相对较大,其在换幅过程中存在较大难度。在计算机空子液压油同步技术的应用后,可实现移动模架的整体提升与换幅,对于降低施工成本,提升施工效率有着十分重要的作用。本文以50 m 移动模架为研究对象,对计算机液压同步提升技术在其施工过程中的应用进行分析,以期为类似工程提供参考。