一种树脂金刚石复合材料的分子动力学模拟

2024-03-16梁火昌

梁火昌

(桂林信息科技学院,广西 桂林)

引言

在传统的微细树脂金刚石砂轮加工过程中,存在材料严重浪费、形成困难和金刚石磨粒分布不均匀等问题。为了解决这些问题,本文研究一种用于制备微细砂轮的树脂金刚石复合材料,利用熔融沉积成型技术直接打印出性能良好的微细砂轮。

ABS 是热塑性材料,具有强度高、耐热性好的特点。刘娟对ABS 进行改性,添加PVC 和相容剂,研究出一种具有高冲击强度的ABS/PVC 合金[1]。台启乐将不同配比的ABS、PVC 进行共混,热压成型制备出拉伸强度良好的ABS/PVC 合金[2]。DOP 作为增塑剂,有利于降低ABS 和PVC 分子链的聚集作用,提高复合材料的成型加工性能[3]。

基于前人的研究,本文研究一种可用FDM 技术直接打印微细砂轮的树脂金刚石复合材料,利用分子动力学模拟的方法,观察复合材料的分子构象,并比较不同配比的材料密度、内聚能密度、径向分布函数、力学性能、相容性等,优选出共混体系的最佳配比。

1 计算模型

1.1 成分和比例

用于制造砂轮的树脂金刚石复合材料由46.3~62.5wt%ABS、18.6~26.6wt%PVC、8.3~11.8wt%DOP 和10.6~15.3wt%金刚石磨粒组成,为了优选出共混体系的最佳成分配比,复合材料分5 个组别进行分子动力学模拟,如表1 所示。

表1 具有不同质量配比的树脂金刚石复合材料

1.2 建立模型

利用Materials Studio 分子动力学模拟软件,建立树脂金刚石复合材料模型。首先,对各成分进行分子建模,在Amorphous Cell 模块[4]中将各种成分共混得到初始晶胞[5]。然后利用Discover 模块运行一次298K的NVT 分子动力学平衡,接着在493K,2Gpa 和483K,2Gpa 的条件下运行NPT 分子动力学平衡,得到结构致密的复合材料平衡晶胞[6]。

2 模拟讨论

2.1 构象和密度

在分子动力学模拟中,不同配比的树脂金刚石复合材料的初始晶胞密度均设为0.1 g/cm3,初始晶胞的ABS 分子链、PVC分子链、DOP 分子以及金刚石颗粒均比较分散,平衡过程中由于晶胞受压体积变小,晶胞中ABS 分子链与PVC 分子链相互缠结,DOP 分子以其极性酯基-COO-嵌入分子链中,金刚石磨粒则被ABS 分子链和PVC 分子链缠绕。

经过NPT 平衡过后,配比1~配比5 的复合材料晶胞密度分别为1.36 g/cm3、1.34 g/cm3、1.33 g/cm3、1.31 g/cm3、1.30 g/cm3,晶胞密度依次变小。这是因为ABS 质量比逐渐提高,与之相互吸引的PVC 极性基团C-CL 的相对数量减少,两者缠结率降低。另一方面,金刚石磨粒的密度最大,金刚石质量比的下降也会导致晶胞密度变小。

2.2 内聚能密度

在分子动力学模拟中,分子间作用力大小可用内聚能密度反映[7]。复合体系的内聚能密度越大,表示分子中所含基团的极性越大,极性基团的相互吸引作用就越强,分子间相互作用力就越大。图1展示了不同配比的树脂金刚石复合材料的内聚能密度,可以看出,配比1~配比5 的复合材料的内聚能密度依次升高,各组别的内聚能密度均大于400 J/cm3,说明材料具有较好的机械强度,分子间作用力由较强的氢键起作用。结果表明:提高ABS 的质量比,有利于氢键的形成,使得复合材料的分子间相互作用增强,分子内部紧密结合。

图1 不同配比的复合材料内聚能密度

2.3 径向分布函数

在分子动力学模拟中,径向分布函数[8]可用于研究复合体系的分子间作用力表现形式,当其特征峰出现在2.6Å~3.1Å 区间时,分子间作用力主要是氢键;特征峰出现在3.1Å~5Å 区间时,分子间作用力为范德华力;特征峰出现在5Å 以外时,则是静电力起主要作用。

利用Materials Studio 软件的Forcite 模块将配比1~配比5 的金刚石磨粒的碳原子分别标记为A1、A2、A3、A4、A5,同组中其他所有原子分别标记为B1、B2、B3、B4、B5,金刚石磨粒的碳原子与其他原子的径向分布函数如图2 所示。结果表明,各组别在2.6Å~3.1Å区间和3.1Å~5Å 区间均未出现特征峰,说明不是氢键和范德华力起主要作用。5Å 以外g(r)值逐渐增大,说明金刚石磨粒与其他分子通过静电力相互吸引,配比5 的g(r)值最大,分子间静电力最强。

2.4 机械性能

利用Forcite 模块分析树脂金刚石复合材料的力学性能,包括弹性模量(E)、剪切模量(K)、体积模量(G)、泊松比(v)和K/G 值。如图3 所示,不同配比的复合材料弹性模量E 介于8.26 GPa~12.75 GPa 区间,相比于纯ABS(E 约为2.2 GPa)和纯PVC(E 约为3.5 GPa)均有所提高,泊松比介于0.26~0.37 区间,相比于纯ABS(v 约为0.39)有所降低。从图3 可看出,配比1、配比3 和配比5 的复合材料弹性模量E 较大,刚度和脆性较好。泊松比v 和K/G 值按配比1~配比5 的顺序先减小后增加,说明柔性和延展性先减小后增加。这为ABS/PVC/DOP/金刚石磨粒复合体系的配比提供一个有价值的参考。

图3 不同配比的复合材料机械性能

2.5 共混相容性

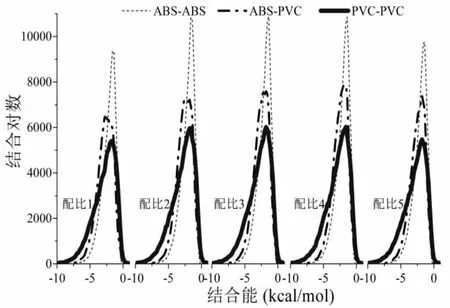

在ABS/PVC/DOP/金刚石磨粒复合体系中,其主要成分为ABS 和PVC,因此这两种成分的共混相容性对复合材料的共混相容性起决定性作用。在ABS/PVC 体系中,有ABS-ABS、PVC-PVC、ABS-PVC 三种结合能,这三种结合能越接近,则体系的相容性越好。利用Blends 模块在298K 模拟温度下对5 种配比的ABS/PVC 体系进行共混相容性模拟试验,从图4可以看出,各个组别中ABS-ABS、PVCPVC、ABS-PVC 三条结合能曲线接近程度大小顺序为:配比1>配比5>配比2>配比3>配比4。结果表明提高ABS 的质量比,ABS/PVC 体系的相容性先减小后增加。

图4 不同配比的ABS/PVC 结合能曲线

3 结论

本文对5 种不同配比的ABS/PVC/DOP/金刚石磨粒复合材料进行分子动力学模拟,结果显示:提高ABS 的质量比,复合材料分子间作用力逐渐增强,密度逐渐降低,延展性和柔性先减小后增加,ABS/PVC 体系的相容性先减小后增加。根据模拟结果,得到复合材料最佳配比为62.5wt%ABS、18.6wt%PVC、8.3wt%DOP 和10.6wt%金刚石磨粒,这对制备用FDM 技术直接打印微细砂轮的树脂金刚石复合材料提供了一个重要的参考。