某湿气管道顶部腐蚀速率预测及分析研究

2024-03-15张湘跃李艳丽张少洋

胡 军* 张湘跃 李艳丽 郝 林 张少洋

(中海油安全技术服务有限公司)

0 引言

管道顶部腐蚀(TLC)是指在湿气输送过程中,管壁温度低于天然气的水露点,导致水蒸气在管顶内壁冷凝结为水珠,湿气中的CO2、H2S、乙酸等腐蚀性介质溶解于冷凝水,形成具有腐蚀性的溶液而造成腐蚀。1959 年,法国LACQ 石油公司最早发现了输气管道的顶部腐蚀现象,之后加拿大、印度尼西亚以及美国等地的气田均发现了输气管道严重的顶部腐蚀[1]。

近年来,国内的海底输气管道中陆续发现了一些管顶腐蚀情况,影响设备正常运行。由于海底输气管道所处的环境与陆地相比更为恶劣,管道维修检较为困难,因此,合理预测管道顶部腐蚀情况并采取措施予以控制,对于保障海底输气管道安全运行至关重要。

1 顶部腐蚀机理

1.1 顶部腐蚀机理研究进展

国外对顶部腐蚀的研究起步较早,主要包括顶部腐蚀反应机理研究、缓蚀剂效果研究和检测技术等方面的研究。国内对顶部腐蚀的研究起步较晚,近年来,主要研究内容包括顶部腐蚀形貌和腐蚀速率研究、顶部腐蚀检测方法等方面,面对于顶部腐蚀的机理方面的研究较少。

当前较为流行的顶部腐蚀的机理模型主要包括膜状冷凝机理模型和珠状冷凝机理模型[2-4]。

(1) 膜状冷凝机理模型

1991 年,Dewaard 等建立了的水冷凝速率经验公式,但是其预测结果与测试结果差别较大,效果不佳;2000 年,Pots 等建立了包含冷凝速率的顶部腐蚀预测模型,但无法计算出准确的腐蚀速率;2003 年,Vitse 等建立了顶部腐蚀速率的半经验模型,该模型考虑了热量和质量传递对水冷凝速率的影响,但是该模型的冷凝速率预测仍存在一定偏差,未得到大范围推广。

(2)珠状冷凝机理模型

2008 年,Ziru Zhang 建立了珠状冷凝的顶部腐蚀机理模型,该模型可以预测滴状冷凝速率和均匀腐蚀速率随时间的演变情况,通过与现场摄像机记录的大型环路实验系统的腐蚀和冷凝结果比较,该模型在预测冷凝速率、一般腐蚀速率和冷凝状态方面,结果比较令人满意;但是,在局部腐蚀的预测方面,该模型还需要进一步验证。

近年来的实验研究表明,管道顶部腐蚀的机理为珠状冷凝腐蚀的可能性更大一些。本文将以珠状冷凝顶部腐蚀机理模型为基础,对湿气管道顶部腐蚀速率预测进行研究。

1.2 珠状冷凝顶部腐蚀机理模型

珠状冷凝的顶部腐蚀机理主要包括顶部冷凝模型和电化学腐蚀模型2 部分[5]。

1.2.1 顶部冷凝模型

顶部冷凝是指由于管道内外温度差导致热量损失,水蒸气在管壁上凝结成水珠的现象。其遵循两个基本原则:能量守恒原则和质量守恒原则。顶部冷凝模型主要包括:(1)建立凝结水滴半径模型,根据公式计算得到管顶凝结水滴的最小半径,再建立力学平衡方程,判断水滴是滴落还是滑落;(2)建立能量守恒模型,管内存在热传递和凝结换热过程,水滴、管壁及保温层内存在热传递等过程;(3)建立质量守恒模型,计算得到得到凝结速率。

1.2.2 电化学腐蚀模型

顶部腐蚀过程的本质是电化学反应。其腐蚀速率与金属表面的离子浓度有关,也与溶剂中的离子浓度有关。其化学反应模型主要从以下几个方面进行分析:(1)气体的溶解及电离过程;(2)离子从溶液本体向金属表面移动过程;(3)金属表面铁离子(Fe2+)流失过程,即腐蚀过程;(4)金属表面FeCO3膜生成,即钝化过程。通过计算可以得到腐蚀电流密度,并推算出腐蚀速率。

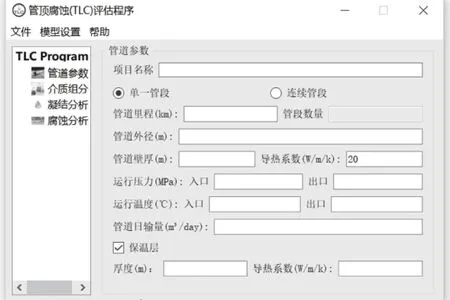

基于珠状冷凝顶部腐蚀机理模型,使用Python语言将管顶腐蚀的分析流程编制成可执行的程序,工作界面如图1 所示。

图1 湿气管道顶部腐蚀计算程序的工作界面

2 某湿气管道顶部腐蚀预测

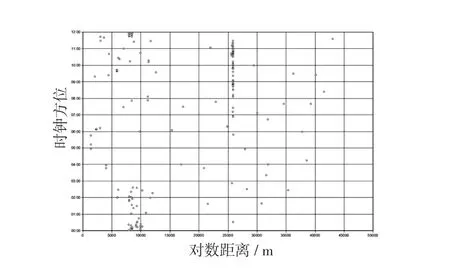

本文以渤海地区某湿气管道为例开展研究工作。该管道于1993 年投产,长度约50 km,近年来的多次管内检测中,发现有一定程度的顶部腐蚀。其中,2020 年的漏磁内检测时发现的内部金属损失缺陷的时钟方位如图2 所示。

图2 渤海某湿气管道漏磁内检测内部金属损失缺陷的时钟方位

该管道外径为323.85 mm,壁厚为10.31 mm,材质为API5L X52。近年的典型运行工况为:输气量为1 447 350 Nm3/d,入口压力为5.54 MPa,入口温度为26 ℃,出口压力为4.4 MPa,出口温度为10 ℃,介质中添加乙二醇防止水产生合物。该管道的气体组分检测结果显示,其主要成分是CH4,主要腐蚀物质为CO2。

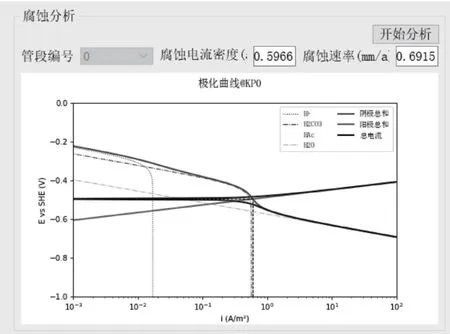

将上述参数输入湿气管道顶部腐蚀计算程序中,得到计算结果如图3 所示,该管道的顶部腐蚀速率为0.691 5 mm/a。

图3 通过顶部腐蚀计算程序得到的腐蚀速率

3 某湿气管道的腐蚀速率综合分析

3.1 内检测发现的顶部腐蚀缺陷分析

根据2020 年的漏磁内检测数据并结合图2 可知,该湿气管道的前半部分顶部腐蚀现象较为集中,这主要由于是前半部分管道温降快,顶部水滴凝结较快。该管道顶部腐蚀最严重的点位发生在约6 km位置,时钟方向为10:22,腐蚀深度为23%,即2.37 mm。因此可以推算出该管道顶部腐蚀的平均腐蚀速率为0.085 mm/a。

该湿气管道在2018 年也曾开展过漏磁内检测,通过比对2018 年和2020 年的内检测数据发现,2020年新增多处内腐蚀缺陷,腐蚀深度为10%~14%,且沿周向均有分布,因此可以推算出该管道在2018年—2020 年期间顶部腐蚀发生的平均腐蚀速率为0.52~0.72 mm/a。

3.2 基于NORSORK M506的CO2腐蚀速率预测

CO2分压对腐蚀的影响比较显著,国内外均有很多比较成熟的计算模型对CO2腐蚀进行评估,如Dewaard-Milliams 模 型、B1Mishra 预 测 模 型 和NORSOK M506 模型[6],本文使用NORSOK M506 模型来估算管道的CO2腐蚀速率。选取与前文相同的计算参数,通过计算得到以下结果:在管道入口附近,无缓蚀剂的情况下,腐蚀速率可达到0.71 mm/a;加入乙二醇时,腐蚀速率为0.17 mm/a。

3.3 内腐蚀综合分析

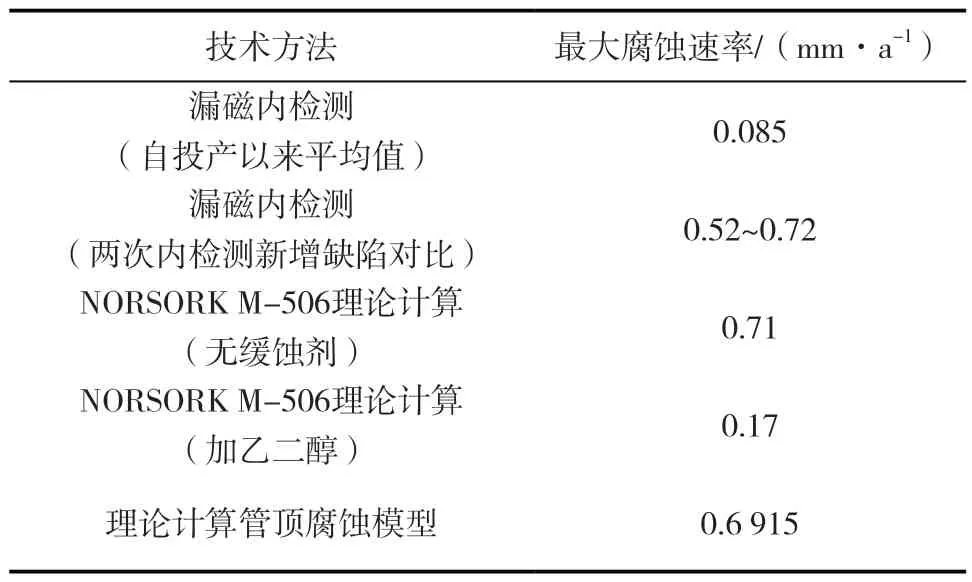

将该管道基于漏磁内检测的腐蚀速率计算结果、基于NORSORK M-506 模型得到的CO2腐蚀速率预测结果、基于珠状冷凝顶部腐蚀机理模型的预测结果进行了对比,如表1 所示。

表1 某湿气管道的内腐蚀综合分析

(1)使用内检测数据估算顶部腐蚀速率时,假设管道从运行至今腐蚀速率不变。该管道投产运行已超过20 a,无论是管道的运行压力、温度、输气量等参数,还是输送的介质的组分,在运行期间均产生了一定程度的变化。因此,经分析认为,应比对多次内检测数据,综合分析管道各位置的腐蚀缺陷特征,从而获得更准确的腐蚀速率数据。

(2)对2 次漏磁内检测数据进行对比分析后可知,近两年新增内腐蚀缺陷的腐蚀速率为0.52~0.72 mm/a;基于NORSORK M506 预测得到的管道内腐蚀速率为0.17~0.71 mm/a,基于珠状冷凝顶部腐蚀机理模型的预测得到的顶部腐蚀速率为0.691 5 mm/a,这3 种方法的分析结果比较接近。

(3)本文研究的某湿气管道介质中加注了乙二醇以避免产生水合物。大量研究表明,乙二醇对CO2均匀腐蚀具有抑制作用[7];在顶部腐蚀的研究中,认为当管道介质中有乙二醇时,能够降低水蒸气分压,从而减小冷凝率和TLC 发生,有效减小有机酸的腐蚀速率[8]。本文使用的基于珠状冷凝顶部腐蚀机理模型暂时未考虑乙二醇及其他化学药剂对顶部腐蚀的影响,计算得到的腐蚀速率可能偏大。

(4)本文研究的某湿气管道较长,沿途的压降、温降和水滴凝结等参数将会对腐蚀速率的预测造成一定影响,本次研究中暂未对该管道进行详细分段,后续将开展更为详细地计算和分析。

4 结语

本文介绍了顶部腐蚀机理研究进展情况,以珠状冷凝顶部腐蚀机理模型为基础,开发了顶部腐蚀速率预测的计算程序。以渤海某湿气管道中,应用该程序计算了顶部腐蚀速率,并与该管道内检测推算的腐蚀速率、及基于NORSORK M506 模型评估得到的COv腐蚀速率预测结果进行了对比分析,认为几种方法的分析结果比较接近,可辅助预测湿气管道顶部腐蚀情况。但是该模型未考虑乙二醇及其他化学药剂对顶部腐蚀的影响,将来将深入研究水和乙二醇等化学药剂的合同冷凝机理,及其对顶部腐蚀的影响情况。此外,本文未对管道进行分段,后续将综合考虑管道路由区域、高程等情况对管道进行分段,开展更为详细地计算和分析。