聚合釜设备筒体导流板的结构分析

2024-03-15张智超崔晓韵景鹏飞

张智超* 崔晓韵 任 航 景鹏飞 刘 博

(中国昆仑工程有限公司沈阳分公司)

0 引言

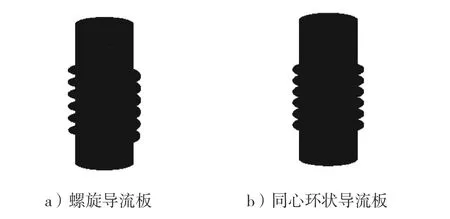

聚合釜设备主要用于实现聚合反应过程,大部分聚合反应属于放热反应,为了吸收反应放出的热量,常采用夹套式聚合釜结构。为了提高传热效率,可以采用内置夹套聚合釜结构。夹套内需要设置导流板结构,大部分导流板呈螺旋状分布,部分采用同心环状结构,螺旋状与同心状分布的主要区别在于同心环状导流板上要开孔,使得流体通过,为了不开孔,大部分导流板结构会采用螺旋导流板[1]。常规设计中,螺旋导流板的强度常常被忽略,只计算壳体的强度,外压计算时导流板也不会被用作加强圈。然而,当设备为内置夹套结构,采用分析设计时,就需要考虑导流板结构,计算外压时应考虑其作用,另一方面,导流板与内筒体采用全焊透、连续焊的结构形式,导流板起加强作用,考虑结构强度时也应包含在内。本文就2 种结构形式采用ANSYS WORKBENCH 的静力学模块进行分析计算,通过比较后直接采用同心导流板结构代替螺旋导流板结构,从而简化计算模型,提高仿真效率[2]。

1 设计参数

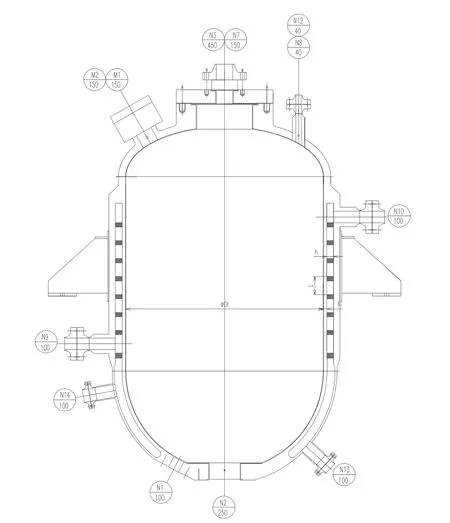

内筒体内径为DN 1 000 mm,壁厚δ为12 mm;导流板高度h为50 mm,轴向间距L为200 mm,壁厚δ为20 mm。导流板的轴向间距L与导流板的高度h的关系为:3h≤L≤7h。设备的设计内压pc=2.5 MPa,设计温度为300 ℃,筒体端部内压产生的等效压力pd=-51.5 MPa。本文以该参数为例,建立螺旋导流板和同心环板导流板的2 种结构模型,在网格尺寸及边界条件一致的情况下,分析2 种结构的区别。提高设备的设计压力pc至4.375 MPa,查看不同位置处筒体的总体薄膜应力,可知导流板对筒体有加强作用。图1 为立式内置夹套聚合釜的结构。

图1 内置夹套聚合釜结构简图

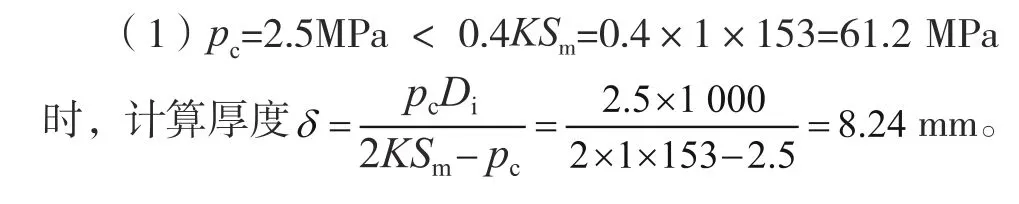

2 壳体的壁厚计算

采用分析设计标准JB 4732—1995《钢制压力容器》(2005 年确认)中的7.3 节公式计算壳体厚度,设计应力强度根据GB/T 150.2—2011《压力容器 第2 部分:材料》中的材料数据,采用TSG 21—2016《固定式压力容器安全技术监察规程》中表3-4 规定的分析设计的安全系数计算得到,板材选择Q345R,材料在300 ℃时的设计应力强度为153 MPa。选用JB 4732—1995 标准中公式(7-1)计算筒体厚度。设计压力p=2.5 MPa 时,名义厚度为12 mm,设计压力p=4.375 MPa 时,名义厚度为18 mm。

式中:pC——设计压力;

Di——公称直径;

K——载荷比例系数;

Sm——材料的设计应力强度;

C1——钢板负偏差;

C2——腐蚀裕量。

3 有限元模型的构建

首先建立结构的几何实体模型,主要是由关键点、线、面和体组成,用来直接描述所求问题的几何特性。然后建立有限元模型,是实际结构和物质的数学表示方法。在有限元软件中,通过网格划分赋予结构中各个部分的材料属性。

应力分类法考虑的是线弹性模型,输入材料的弹性模量和泊松比,应力与应变符合胡克定律[3]。

结构分析采用8 节点SOLID 185 实体单元,分析建模时导流板的圈数为6 圈,相应的有限元模型如图2 所示。

图2 有限元模型

4 边界条件的确定

边界条件包含位移和力学边界条件。针对实体单元模型,每个节点有3 个自由度,即笛卡尔总体坐标系的3 个方向上(UX,UY,UZ)平动自由度。只有限制了刚体的位移,软件才能进行结构强度仿真。

力学边界条件包含载荷分为以下两部分:设计压力pc及筒体中介质压力在筒体轴端引起的等效轴向拉应力。由于螺旋导流板不具备对称性,所以建立整体的结构模型进行计算[4]。分析时应以有效厚度进行计算,本文主要比较2 种结构的区别,因此按照名义厚度来考虑。

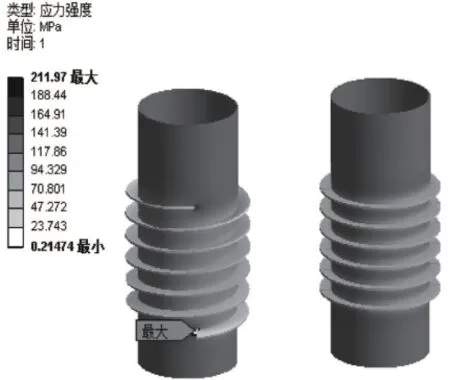

5 有限元分析及结果评定

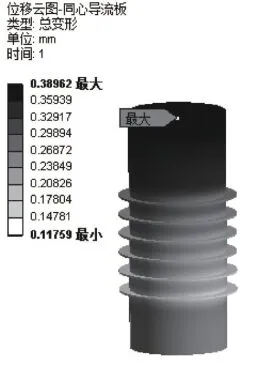

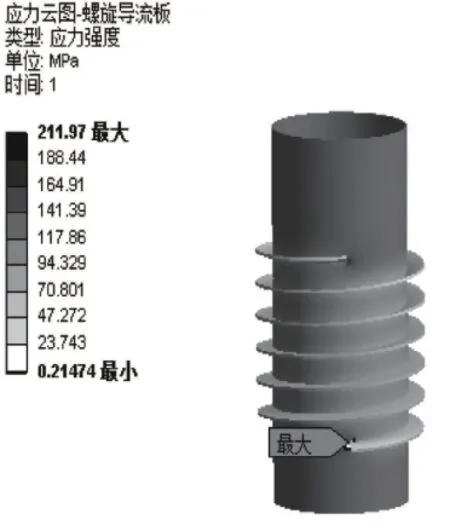

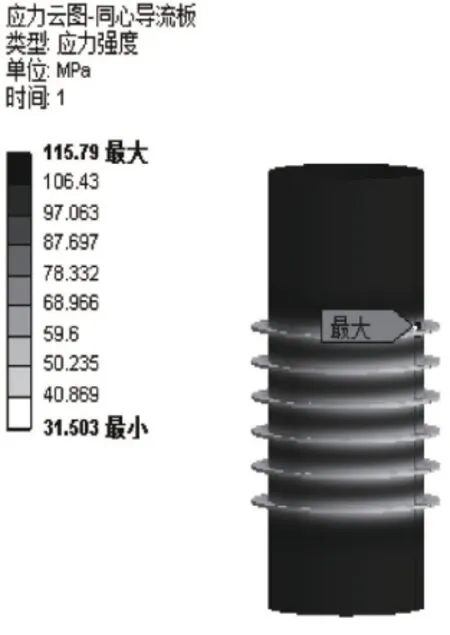

通过分析计算得到结构的位移云图和应力云图,如图3~图8 所示。通过图5 和图6 可以看出,结构的最大位移位置在筒体上端面,螺旋导流板的上端截止部位存在不连续结构,所以对结构的位移和应力均会产生一定的影响,出现应力集中现象。两种结构的最大位移值相差0.06 mm,最大应力值相差96 MPa。为了确切比较二者应力分布的情况,需事先将模型切割为3 个区域,只选取中间区域进行比较。从图9和图10 得知,二者位移相差不大。中心区域筒体的应力相差7 MPa。因此,在整体结构保持连续状态的情况下,可以选择采用同心导流板结构代替螺旋导流板结构进行分析设计。

图3 整体位移云图

图4 整体应力云图

图5 螺旋导流板位移云图

图6 同心导流板位移云图

图7 螺旋导流板应力云图

图8 同心导流板应力云图

图9 中间区域螺旋筒体位移云图

根据图4 整体应力云图可知,结构的最大总应力为211.97 MPa,位于螺旋导流板的首尾与筒体焊接连接处,此处属于总体结构不连续处,存在应力集中现象,最大总应力小于材料设计应力强度的1.5 倍(229.5 MPa)。根据图10 可知,应力分布比较均匀,最大应力值为113.69 MPa,小于材料的设计应力强度(Sm=153 MPa)。整个结构的应力均视为一次应力,应力评定结果为合格。

6 导流板的加强作用

通过以上分析,得到了在设计压力为2.5 MPa 情况下,2 种结构的位移和应力分布情况,发现两端无导流板部分的筒体和中间区域有导流板结构的筒体的应力相差不大。最大应力相差约5 MPa,在设计压力为2.5 MPa 时,无法判断导流板对筒体具有加强作用。因此需要提高设计压力至4.375 MPa,得到压力相对较高的情况下的应力分布情况,从而验证导流板的加强作用。

在设计压力为4.375 MPa 条件下得到结构的应力云图中,中心区域两种结构的应力相差12 MPa,同心导流板结构的应力大于螺旋导流板结构的应力。两端部分的筒体与中心区域的筒体的应力也相差不大。通过选取路径来比较筒体壁厚方向的总体薄膜应力,验证导流板的加强作用。

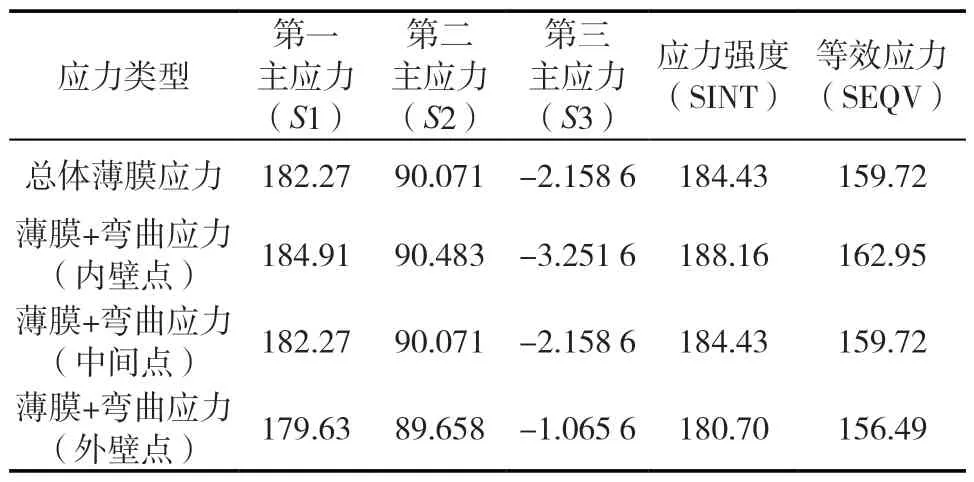

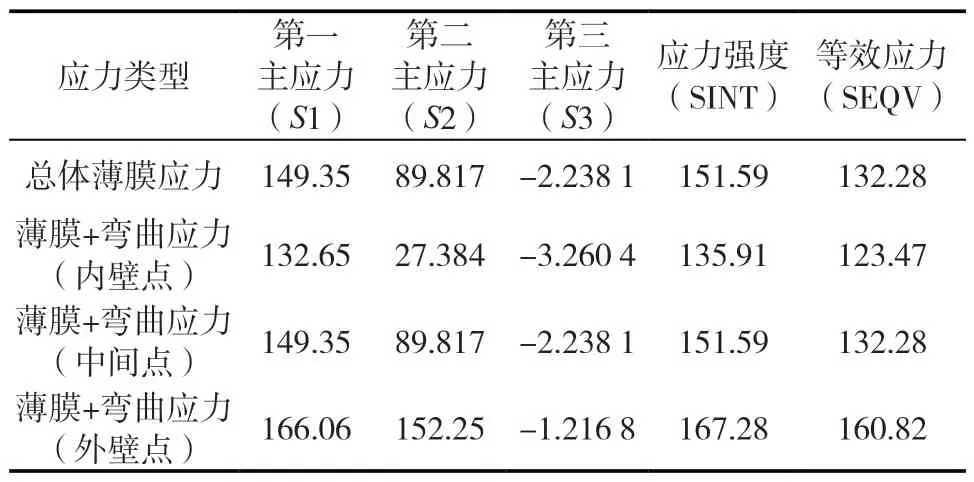

路径1 选在筒体的上端,路径2 选在筒体的有导流板的中间部分。路径1 的应力线性化结果如表1 所示,路径2 的应力线性化结果如表2 所示。

表1 上端无导流板的筒体部分的路径1的线性化列表(单位:MPa)

表2 中间有导流板的筒体部分的路径2的线性化列表(单位:MPa)

表1 中路径1 的总体薄膜应力值pm=184.43 MPa;表2 中路径2 的总体薄膜应力值pm=151.59 MPa。与材料的设计应力强度(Sm=153 MPa)相比,路径2的总体薄膜应力小于材料的设计应力强度,评定结果为合格。无导流板部分的筒体的总体薄膜应力大于材料的设计应力强度,评定结果为不合格。

所以,当设计参数p=4.375 MPa,T=300 ℃时,筒体的名义厚度为18 mm 才合格。当存在导流板加强作用时,筒体的厚度可以减小至12 mm,且提高了釜体的总传热系数[5]。

7 结语

经过应力分类法的有限元分析计算后,可以得出以下结论:

(1)分析建模时可以采用同心导流板结构代替螺旋导流板结构,从而简化力学模型,使得结构更容易实现全六面体网格划分,加快了建模速率,提高了求解效率。

(2)采用导流板与内筒体的全焊透结构形式,可以降低内筒体壁厚,提高釜体的总传热系数,实现内置夹套聚合釜的设计,提高工艺产品的数量和质量。