新能源汽车前防撞梁结构优化仿真与耐撞性提升研究

2024-03-15范艳辉赵长利

侯 凯,范艳辉,赵长利

(山东交通学院汽车工程学院,山东 济南 250357)

0 引 言

前防撞梁是在汽车碰撞过程中的第一道屏障,前防撞梁在碰撞过程中通过改变形变量,来减轻汽车前部损坏[1]。同时,新能源汽车质量的大小与续航里程相关联,前防撞梁轻量化设计能增加行驶里程,还能节省汽车制造成本。因此,开展新能源汽车前防撞梁耐撞性及轻量化研究具有重要意义。目前,国内外很多的学者对前防撞梁进行了研究,国外学者TANLAK.N 等[2]从防撞梁的横梁出发,对其材料和结构进行了优化,在保证碰撞效果最大化的前提下,让前防撞梁的质量最小化。GAO 等[3]采用全局响应算法对防撞梁进行优化,改变了防撞梁的材料属性,用更强的碳纤维代替传统的铝制材料。国内蒋荣超等[4-5]采用基于TOPSIS 法对防撞梁进行优化设计,优化后的防撞梁质量降低,吸能量明显提升,碰撞力峰值显著下降。

在新能源汽车轻量化设计的过程中有多种途径,例如使用更轻的材料或者是更加先进的制造流程来制造防撞梁,但这些方式会导致总体成本上升。因此,考虑到控制新能源汽车成本不大幅度提升的同时兼顾耐撞性,可以在原材料属性以及制作流程中保持恒定不变的基础上,只改变横梁和吸能盒的形状和厚度,在耐撞性和轻量化之间寻求最优解。

1 前防撞梁碰撞模型构建与验证

首先建立前防撞梁碰撞模型并验证碰撞模型的有效性,其次基于LS-DYNA 软件开展前防撞梁正面100%全宽碰撞仿真试验并深度分析仿真试验数据,找出构建的前防撞梁模型在碰撞后的不足;最后针对不足通过改变前防撞梁的结构,在实现前防撞梁总成吸能量最大化的基础上利用全局响应面法,面向多目标问题,在众多Pareto 解集中寻找最大最优解集,实现前防撞梁质量最小化[6]。

1.1 碰撞模型构建

此次研究中首先就是构建新能源汽车前部防撞梁的正面100%全宽碰撞模型,如图1 所示。借助Hypermesh 软件完成有限元分析前的准备工作,搭建好前部防撞梁整体模型,前防撞梁各部件均采用铝制材料,各部位材料性能参数见表1;使用spotaweld 单位将建好的模型连接起来,将网格的单元尺寸设置为5 mm;设定横梁、吸能盒上盖板与下盖板的厚度分别为1.8、2.0、2.3 mm。此次设计中前防撞梁模型共涵盖了18 256 个单元、18 459 个节点。

表1 防撞梁总成各部分参数

图1 前防撞梁正面100%碰撞模型

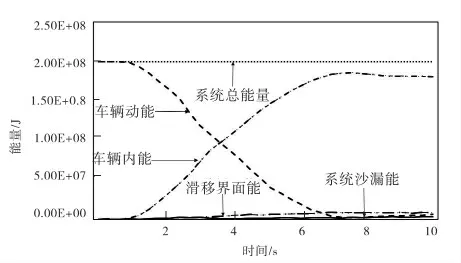

1.2 模型有效性验证

设置碰撞装置相关参数:碰撞速度为50 km/h,防撞梁总成之间的接触面积的静摩擦系数和动摩擦系数均设置为0.20,防撞梁与固定刚性墙之间的摩擦系数设置为0.16,设计时间为0.15 s,重力加速度为9.81 m/s2。使用LS-DYNA 求解器获得测试结果。如图2 所示,在本次碰撞过程中,整体的总能量没有发生损耗,总体保持不变,但新能源汽车的动能随着时间的变化逐渐减少,内部能量逐渐增加,最终接近平衡[7]。在碰撞过程中,曲线规律合理平稳变化,碰撞过程中沙漏能量的最大比例为0.256%,远低于整个碰撞过程中总能量的5%,表明模型精度较高。

图2 模型有效性验证

2 碰撞仿真试验分析

2.1 仿真试验

将新能源汽车前部防撞梁总成撞击固定刚性墙的文件导入到LS-DYNA 求解器进行求解计算,利用Hyperview 软件完成碰撞仿真试验的后续处理。本次碰撞过程中只需要进行到吸能盒趋于完全压溃即可。如图3 所示,在整个碰撞中每隔5 ms 选取一个时间节点,在这期间观察总成的形变情况。

图3 前防撞梁总成在不同时刻的变形

由图3 可见,在时间到达5 ms 时,横梁已经发生明显变形,但由于刚开始横梁吸收了绝大部分的能量,传递给吸能盒的能量较少,吸能盒形状未发生较大的改变;当试验进展到15 ms 的时候,横梁所吸收的能量已经完全饱和,剩余能量需要吸能盒吸收,此时的吸能盒开始有肉眼可见的明显变形;随着时间的增加,能量逐渐的增大,在试验进展到25 ms时,吸能盒所吸收的能量已经到达了极值状态,吸能盒已经完全压溃。

2.2 耐撞性与轻量化分析

在判定前防撞梁耐撞性和轻量化是否符合要求,主要依靠的是吸能量E、最大碰撞力值Fmax、平均碰撞力值Fave、比吸能SEA 以及侵入值D这几个指标来进行量化。吸能量E是指防撞梁总成所在压溃过程中吸收的能量。最大碰撞力值Fmax表示前防撞梁总成结构受到的最大冲击力。如表2 所示,前防撞梁碰撞仿真中各个指标的参数值。

表2 前防撞梁正面100%碰撞仿真中各指标参数值

由图4 可知,在碰撞过程中,最大吸能量E的数值约为8.756 2 kJ,由图5 前防撞梁碰撞力曲线可知,碰撞力峰值约为351.25 kN。总体而言,总吸能量仍有提高的空间,而碰撞力的峰值相对略高,代表着加速度更大,导致冲击力更大。因此,为了提高车辆碰撞结构安全性,在最大限度地提高吸能量数值的同时还需要限制碰撞力的峰值避免过高。

图4 前防撞梁吸能量曲线

图5 前防撞梁碰撞力曲线

3 优化数学模型

前防撞梁的优化涉及许多变量,需要大量的工作量,为了提高优化的效率,大多数研究只涉及对每个响应大小基本效果有重大影响的变量。本文优化的目标是最大限度的增大前防撞梁横梁和吸能盒的总吸能量E,最大限度地减小前防撞梁横梁和吸能盒的碰撞力峰值Fmax,来保证防撞梁后方部件的安全性,在优化轻型结构时,M的质量应保持在最小值。明确各个约束条件后,即可构造出优化设计的数学模型。

3.1 试验设计

为了确保优化设计的可靠性和模拟实验的高精度,有必要在样本空间中创建足够均匀的样本,然后对样本数据进行数学拟合以获得近似模型,或者进行插值以获得近似模式。最后,利用该近似模型对设计进行优化。

本文利用哈默斯利法生成100 个哈默斯利样本数据点,对这100 个数据点进行数据模型近似拟合。

3.2 模型拟合

近似模型的拟合精度可通过决定系数R2和校正决定系数Radj2进行评判。决定系数R2和校正决定系数Radj2计算公式如下:

式中:p为变量数量;分别为各响应的实际值、近似模型的预测值、实际值的平均值;N为单个构件质量。

由结果可知拟合精度参数响应R2总吸能量E=0.953 2 kJ,碰撞力峰值Fmax=0.941 3 kN,Radj2的总吸能量E=0.948 6 kJ,碰撞力峰值Fmax=0.932 7 kN。由于R2和Radj2均在0.9 以上,说明模型设计合理,可以进行下一步的结构优化[8]。

4 前防撞梁结构优化分析

从LS-DYNA 求解器得出的计算结果可知,前防撞梁总成模型在碰撞过程中沿水平方向的变形量较大,前防撞梁中部发生较大的弯曲变形,给后方部件带来不同程度的挤压,由此说明防撞梁偏软。为此在原有的防撞梁在材质、生产工艺不改变的基础上,运用全局响应面法,从横梁和吸能盒的厚度、结构样式出发,进行结构改进。

4.1 结构优化方案

全局响应面法是随机选择接近初始值的优化起点,然后在每个迭代步骤创建一个全局搜索设计点,以响应面的自主更新。该算法将局部搜索和全局搜索相结合,快速获得最佳全局解。本文基于一个近似模型使用全局响应面法进行500 次迭代以获得优化的Pareto解集。由于迭代次数过多,不可能提取所有Pareto 解。如表3 所示,只提取了15 个允许的Pareto 解集。

表3 部分Pareto 优化解

表4 近似模型和仿真结果比较

表3 包含15 组优化的Pareto 解决方案。下面列举了符合不同目标和要求的设计解决方案。如果想要前防撞梁能最大程度的吸收较大的能量,则可以选择第2、7 和9 组的解决方案。如果强调前防撞梁的轻量化,则可以使用第3、5、6 和10 组的解决方法。如果想同时考虑吸能量和质量,可以选择第8、12 和15 组的解决方案。由表3 可知唯有第8 组解既兼顾了吸能量又兼顾了轻量化,符合最优解标准,因此选取该组为优化最终解。

4.2 碰撞安全性分析

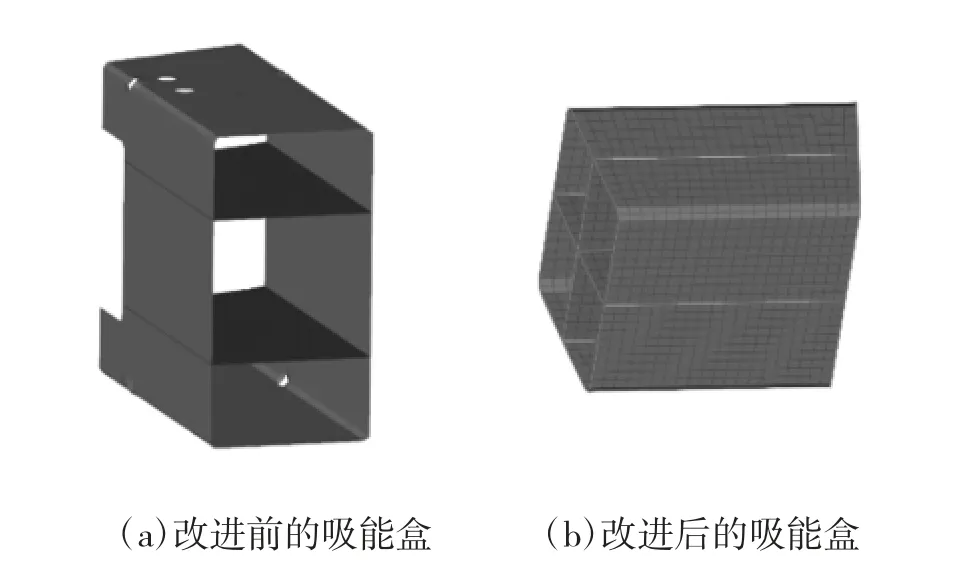

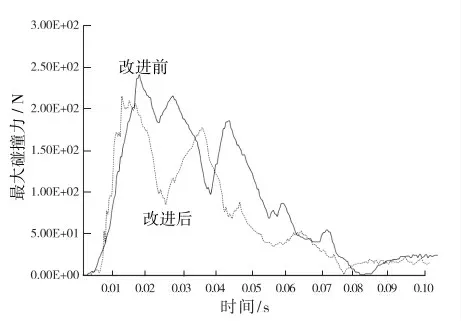

根据图6(a)可以看出,改进前防撞梁的前部为扁平状,不利于吸能,容易对汽车防撞梁后部件造成损伤,图6 可以看出改进后的汽车防撞梁的形状变成了拱桥状,增大了吸能缓冲区距离,有利于更好地增大汽车总吸能量[9]。由图7 可以看出,总吸能量曲线在大概碰撞开始7 ms 的时候就较改进之前有明显的提升,最大碰撞力数值由改进之前的351.25 kN降低到307.28 kN,最大值发生了显著的下降。从表5中能够看出,汽车前防撞梁在改进之后,其总吸能数值提升了1.125 9 kJ,同比增加12.85%,总质量降低了0.18 kg,同比减少4.17%,最大碰撞力数值降低了43.97 kN,同比减少12.52%,比吸能数值增大了360.09 J/kg,同比增加17.76%。由此可以得出,汽车前防撞梁在改进之后耐撞性、轻量化方面也有显著改善[10]。

表5 汽车前防撞梁改进前后性能参数对比

图6 防撞梁改进前后对比

图7 改进前后前防撞梁总吸能曲线图以及碰撞力曲线图

如图8 所示,由于前防撞梁和吸能盒的材料没有变化,只改变了形状和厚度。如图9 所示,吸能盒改进前最大碰撞力为237.21 kN,改进后最大碰撞力为229.52 kN,峰值碰撞力比优化前降低了7.69 kN,降低了3.24%,同时吸能盒能量转化时间由之前的83 ms,提前到77 ms,说明优化后吸能盒动能和内能之间转化的效果要比优化之前好。

图8 吸能盒前后对比

图9 100%正面碰撞吸能盒碰撞力

5 结 语

在相同碰撞条件下,可以看出通过对前防撞梁的结构优化,总吸能量相较于改进之前提升了12.85 %、轻量化程度提高了4.17%,而吸能盒则相较于之前吸能时间提前了大约5 ms,最大碰撞力降低了3.24%。由此可知,改进优化后的汽车前防撞梁耐撞性得到了极大的提升,优化达到了预期效果。说明对新能源汽车防撞梁进行的结构优化,能够在轻量化的前提下,提高前防撞梁的耐撞性和吸能特性,为整车安全性能的研究提供了一种新的方法。