三维建模技术在服装设计中的应用

2024-03-15靳杜娟胡世宁

靳杜娟,胡世宁,曹 蓓

(陕西服装工程学院,西安 712046)

随着电子计算机技术的不断迭代升级以及虚拟现实技术的日益成熟,全球经济和社会发展转向数字化已是大势所趋,我国的服装产业也亟需结构的转型升级和技术的创新应用[1]。基于Style3D 技术完成的数字化样衣设计制作过程,具有精准、高效、便捷的巨大优势,还能解决传统服装设计与制作周期长、费用高的问题。通过建立人体模型,精准地量身定制设计合体的服装。利用数字面料的仿真效果,可以更加直观地表现设计师的想法,使得设计师在后期对原有设计稿乃至样衣制作的调整,都更加便捷,相较于传统的设计流程可谓事半功倍[2]。

1 三维建模技术概述

1.1 概 念

随着计算机技术的不断迭代,数字时代已经悄然来临,数字服装也在这场变革中应运而生。3D 虚拟仿真软件拥有非常多的高效小工具,助力完善产品研发细节。首先体现在材质展示方面,例如在面料印花上,可实现颜色、花形、大小、位置等的快速调整,甚至印花、绣花等纹理效果的处理,具有强大的自定义功能及丰富的数字资源。其次体现在效果展示方面,3D 虚拟仿真软件可利用数字化模型直接渲染出图,采用数字研发模式,新品从设计到生成数字样衣,再到样衣的图文展示,全程都可在线上进行快速交互,大幅缩短产品研发及上新周期。数字产品和人及场景的组合将有非常多的操作可能性,可以快速输出高清渲染图、3D 视频,应用于产品上新、营销宣传等[3]。

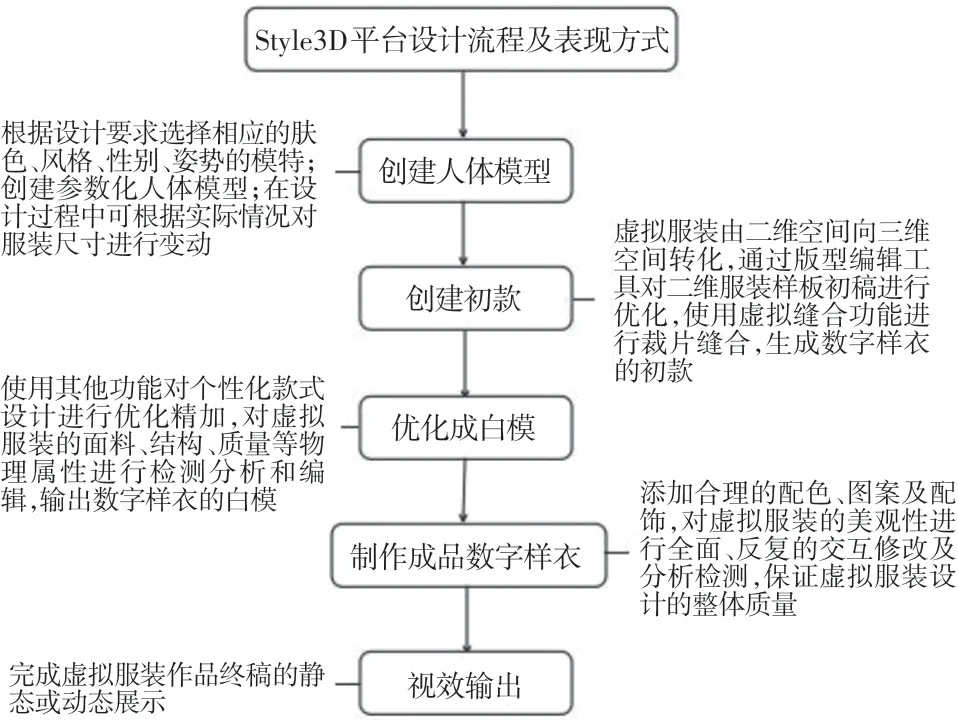

1.2 Style3D平台设计流程及表现方式

Style3D 平台的设计流程有以下几个步骤。

第一步,创建人体模型。即根据设计需求选择相应肤色、风格、性别、姿势的模特。创建参数化人体模型,在设计过程中可根据实际情况对服装尺寸进行实时变动。

第二步,通过编辑版片工具、长方形工具、曲线工具,生成合适的版片,并通过缝纫工具将版片按照合理的结构位置进行缝合,生成数字样衣的初款。

第三步,使用其他功能对款式进行精细化处理,添加明线、辅件、图案等细节,通过模拟调整衣服形态和自然美观的褶皱,打开应力图和应变图开关,检查服装穿着的舒适性和可穿性,输出数字样衣的白模。

第四步,添加数字面料,调整面料纹理,调整合适的灯光并预渲染。

第五步,渲染和展示,完成虚拟服装作品的静态或动态展示,使用渲染器进行渲染。

表现方式主要分为粗缝、初款、白模、成品。粗缝是为了检验已有版片的尺寸是否合理;初款须做到使所有版片正确缝合,衣身平衡性符合实际情况;白模需要制作出自然、美观且符合面料物理属性的服装褶皱效果,并完善细节,添加附件;成品则需要添加面料、图案等。Style3D 平台设计流程及表现方式,如图1 所示。

图1 St yle3 D平台设计流程及表现方式

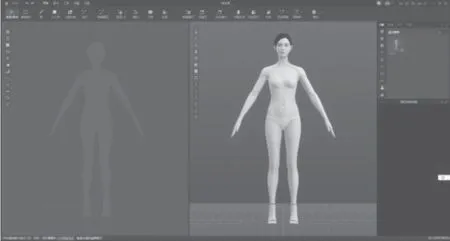

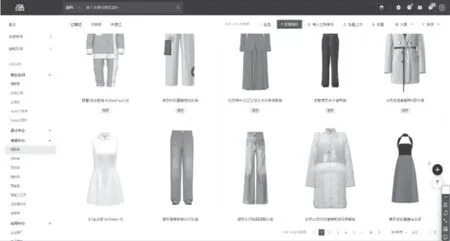

1.3 Style3D平台功能

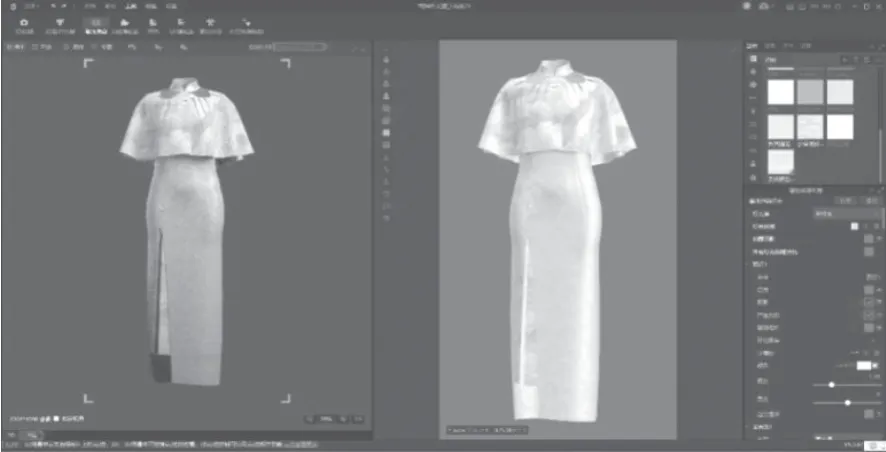

Style3D Studio是一款被广泛应用于服装产业的数字化虚拟设计系统。在这个系统里,设计师可以为不同的目标客户创建与其体型数据完全相同的3D 人体模型,2D 版片与3D 数字样衣实时联动,直观地看到整体服装的效果图和款式结构,同时生成的版片文件可链接工业生产。配套的有面料设计软件Style3D Fabric、资产管理协作平台Style3D Cloud、时尚灵感素材库Style3D Mar ket,这些软件使得Style3D 实现从3D 设计、推款审款、3D 改版、智能核价、自动BOM 到直连生产,为服装品牌商、ODM 商、面料商等提供了从设计到生产全流程的数字研发解决方案,在服装的设计研发中应用前景广阔[4-5]。Style3D 平台功能如图2、图3所示。

图2 Style3 D建模软件界面

图3 Style3D云平台界面

2 三维建模技术在服装制作过程中的应用实践

2.1 基于三维建模技术的虚拟服装制作流程

(1)款式设计。根据服装设计要求及数据,进行款式设计。

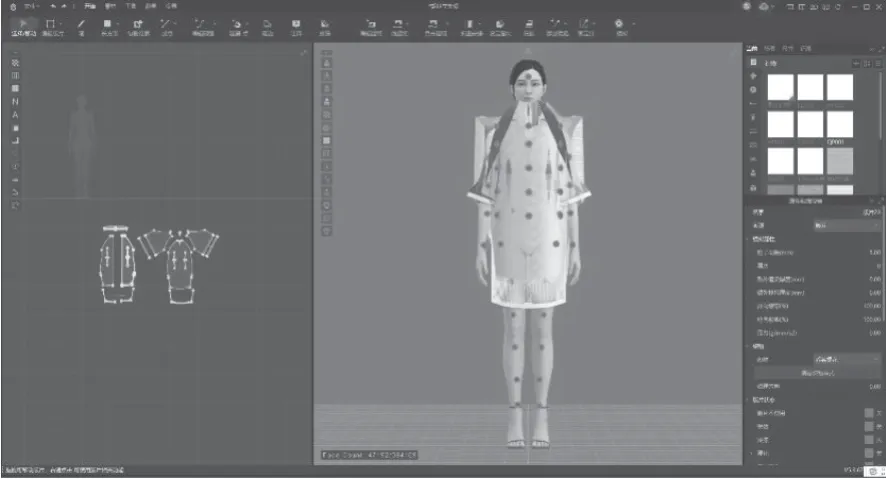

(2)根据3D 款式设计制作数字样衣。将基础版片缝合成数字样衣,如图4所示。

图4 数字样衣缝合展示

(3)面料数字化。将实物面料用软件技术,制作成数字面料,如图5、图6所示。

图5 实物面料

图6 数字面料

(4)审款、改款。对已有的服装版片进行结构优化及款式优化。

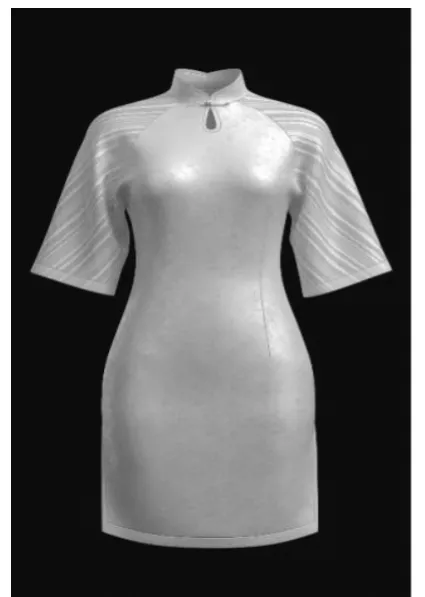

(5)制作成品数字样衣。为数字样衣添加面料,进行场景搭建,渲染出海报、视频,供营销使用,如图7所示。

图7 数字样衣渲染过程

2.2 基于三维建模技术的虚拟样衣对制作实物样衣的指导应用

数字样衣还原了实物样衣的制作工艺,模拟出实物样衣的穿着状态,在进行实物样衣制作的过程中可以此为参考,提高制作效率。服装实物样衣制作流程主要有以下几步。

(1)将数字样衣的dxf版片图纸通过绘图仪制作出实体版片,因为Style3D 的版片可以直接使用绘图仪器出图,且版片经过虚拟缝合已经验证过其合理性,所以解决了制作实物样衣需反复改版的问题,如图8、图9所示。

图8 CAD绘图仪出图

图9 样衣纸板

(2)根据纸板裁片,如图10所示。

图10 样衣裁片

(3)将版片按照合理的工艺车缝。Style3D 系统可以完全按照实际工艺制作数字样衣,因此实物样衣所需的工艺效果,在数字样衣中可以完全体现出来,省去了实物样衣制作中不同工艺效果的多轮样衣制作流程,如图11所示。

图11 版片车缝过程

(4)将车缝好的服装熨烫、整理。

2.3 数字样衣与实物样衣对比分析

如图12、图13所示,在制作数字样衣时完全按照现实工艺制作,完成的数字样衣在款式、色彩和面料方面都展示出了实物的模拟状态和面料质感,相较于实物拍摄,省去了模特、拍摄设备等物料准备以及整烫、修图等后期环节。实物样衣根据数字样衣提供的工程数据,在结构和工艺方面符合要求,但在图片展示环节相较于数字样衣流程较为繁琐。

图12 数字样衣

图13 实物样衣

3 基于三维建模技术的服装设计优势分析

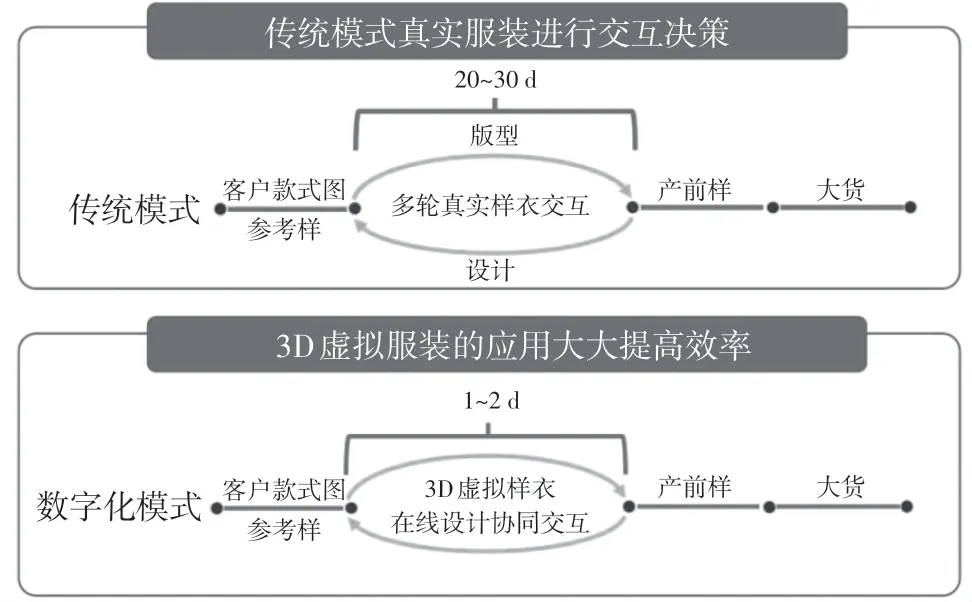

利用Style3D 系统进行服装的设计与制作,通过柔性仿真技术的加持,大大提升了服装的设计研发效率,同时也节约成本。Style3D 应用流程为:设计企划→款式设计→3D 建模→3D 审款→3D 改版→自动核价→自动BOM→自动输出工艺单→直连生产。其中数字样衣是串联整个数字时尚流程的核心环节,数字样衣的精度决定了它在整个流程中的应用深度和范围,也是决定数字时尚流程相对于传统时尚流程优势大小的关键,因此它是技术难度最大的一个环节。应用三维建模技术,设计师的想法可以很快地在软件系统中呈现出来,包括服装的款式、结构、面料质感,实现了所见即所得。相较于传统模式,数字化研发流程效率大大提高,如图14所示。

图14 传统模式与数字化模式工作流程对比

4 结束语

Style3D 主要提供具有自主知识产权的柔性仿真引擎底层技术服务,并将产品链接工业软件,打造以科技为驱动的3D设计一体化协同平台,成为数字时尚的基础设施。采用Style3D技术,从服装设计到数字服装生产,到最后数字服装指导实物生产,验证了三维建模技术在服装设计研发过程中的优越性,整个设计过程实现降本提效、避免浪费,实现技术水平和效率的质的飞跃。