一种长巷道形变监测中轴线提取及断面构建方法

2024-03-15陈晓伟陈雷李猛胡成军宋磊袁鹏喆

陈晓伟, 陈雷, 李猛, 胡成军, 宋磊, 袁鹏喆

(1.中煤大同能源有限责任公司,山西 大同 037034;2.中煤(天津)地下工程智能研究院有限公司,天津 300120)

0 引言

煤矿巷道受工作面超前应力的影响,易产生形变或破坏[1],导致工作面通道受阻,严重影响工人安全,因此,精确的巷道形变测量对于保障煤矿安全生产具有重要意义[2]。经典的十字点法存在以下问题:仅用巷道垂直和水平2个位置中点处的移近量描述整个巷道断面的形变,不够全面;仅使用测点的巷道形变代替2个测点范围内的巷道形变,不具代表性;巷道形变观测及数据处理工作量大,劳动强度高,效率低下。快速、准确、全面地获取全巷道的真实形变是当前工作的重中之重[3-4]。

近年来,煤炭行业发展要求能够进行精准的地质信息探测,因此长巷道形变监测是智慧煤矿建设的重点研发方向[5-6]。巷道三维模型的快速获取成为地质透明化的重要一环,是煤矿智能化高效绿色开采的重要部分[7-8]。三维激光扫描技术可快速获取被测物体的表面三维坐标[9-10],便于构建复杂的煤矿巷道模型[11-12],被广泛用于长巷道形变监测技术的研究中。郭良林等[13]使用三维激光扫描仪对井下巷道形变进行了监测,提出两期单测点点云配准的方法,发现巷道形变表现出非均匀、非对称等特性,但未考虑断面构建问题。刘晓阳等[14]采用三维激光扫描与顶板离层仪相结合的方法对巷道顶板稳定性进行了研究,测试了断面点云拟合度,但未进行中轴线提取,结果不够精准。目前的研究主要集中在点云数据的处理和小段巷道模型构建2个方面,缺乏对大场景、长距离工作面的研究,三维激光扫描技术在现场测量巷道形变时存在以下问题:多次扫描采集到的点云数据很难以较高的精度定位到同一个地理坐标系中,存在基准点移位问题[15];采集到的相邻点云数据公共特征不明显,多站点云拼接后会导致累计误差增大[16];在获取巷道点云数据时无法快速有效地获取巷道形变信息[17]。

针对上述问题,本文提出了一种基于最小二乘法的巷道中轴线提取方法。首先将点云数据进行拼接,降低由于长距离拼接产生的累计误差;然后采用最小二乘法对巷道中轴线进行二次曲线拟合,避免过拟合问题;最后采用基于中值滤波法去噪的点云预处理技术对超前巷道形变的噪点进行处理。以同煤大唐塔山煤矿有限公司30507工作面回风巷为监测对象,进行三维激光扫描观测,从巷道点云数据采集、断面提取、切片叠加等方面进行了应用。

1 基于点云的巷道中轴线提取及断面构建方法

1.1 三维激光扫描工作原理

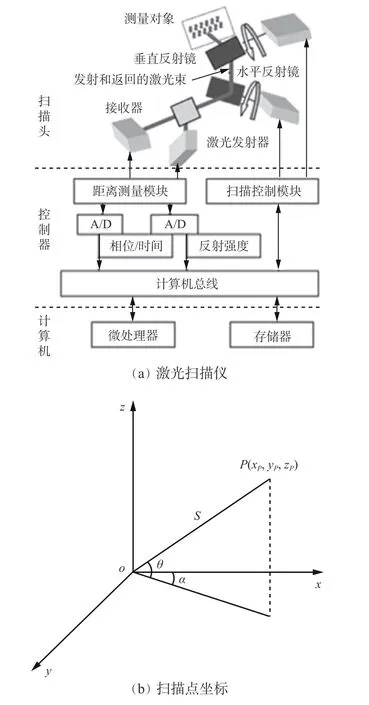

三维激光扫描仪(图1)发射器发出一个激光脉冲信号,经物体表面漫反射后,沿几乎相同的路径反向传回到接收器,计算目标点P与扫描仪的距离S,控制编码器同步测量每个激光脉冲横向扫描角度观测值α和纵向扫描角度观测值θ。三维激光扫描测量一般为仪器自定义坐标系。x轴在横向扫描面内,y轴在横向扫描面内与x轴垂直,z轴与横向扫描面垂直。目标点P的坐标[18]为

图1 激光扫描仪原理Fig.1 Principle of the laser scanner

1.2 基于最小二乘法的巷道中轴线提取方法

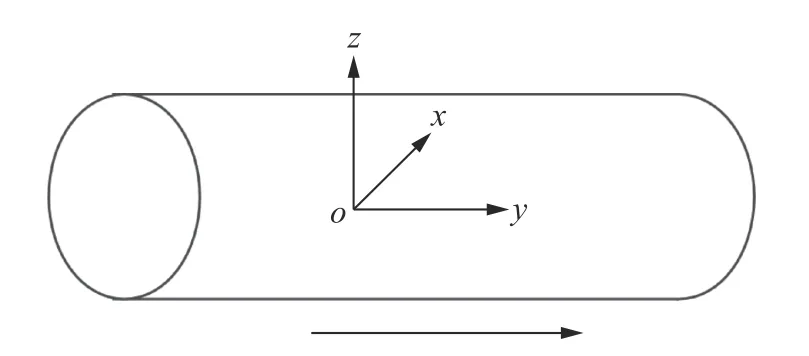

三维激光扫描系统采集到的点云空间位置信息是以仪器坐标系统作为坐标基准,受超前应力的影响,基准点移位导致累计误差增大。为了确保基本点不受形变影响,以传统十字点法中顶底板中点与两帮重点交叉的方法为基础,本文提出基于最小二乘法的巷道中轴线提取方法。巷道定义的直角坐标系的原点o位于激光束发射处,z轴位于仪器竖向扫描面内,向上为正;x、y轴均位于仪器的横向扫描面内,其中y轴正方向指向的是巷道走向,如图2所示,中轴线反映了巷道整体的走向和姿态。在巷道掘进完成未受采动影响时,整条巷道进行第1遍扫描,通过算法确定整条巷道的中心点,将这些中心点连接拟合出一条完整的中轴线。在后续的巷道变形监测中,每监测一次均通过第1次的中点位置进行点云数据叠加,准确获得巷道断面内各个点云的变化情况,进而获得巷道的形变。

图2 巷道坐标系建模Fig.2 Modeling of roadway coordinate system

基于最小二乘法的巷道中轴线提取方法是任意选取巷道一段区间的点云数据,将其分别投影至xoy面和yoz面,并沿y方向设置适当步长Δy,求出该步长范围内投影后的点云在x和z方向上的最大值、最小值及平均值;采用二次多项式对选定区间的中值进行曲线拟合,得到xoy和yoz面上的中轴线方程,如图3所示。

1) 将点云数据分别投影至xoy和yoz面,并从y方向的最小值开始,以步长0.1 m沿y方向对x、z搜索最大值和最小值。

2) 计算任一点yc在x方向和z方向上的平均值。

式中:xc,zc分别为yc在x方向和z方向的平均值;xcmax,xcmin分别为yc在x方向的最大值、最小值;zcmax,zcmin分别为yc在z方向的最大值、最小值。

3) 利用最小二乘法[19]对xc,yc,zc进行二次曲线拟合,得到巷道的中轴线

式中:y为中心点Y轴坐标;f(y)为中心轴在xoy面的投影曲线函数;g(y)为中心轴在yoz面的投影曲线函数;a0,a1,a2为f(y)的系数;b0,b1,b2为g(y)的系数。

1.3 基于拟合中轴线的巷道断面构建方法

通过拟合出的中轴线来构建断面,首先通过巷道内壁任意一点q(xq,yq,zq)在中轴线上搜寻与该点距离最近的一点,假设为p(xp,yp,zp),点p满足中轴线方程。

式中:F(x,y)为f(y)的隐函数;G(y,z)为g(y)的隐函数。

在中轴线上作过点p的切向量,则该切向量为当前横断面的法向量,可求出该平面方程为

式中:kp为x对y的导数;k′p为z对y的导数;m为常数项。

由于点云落在特定平面的数量较少,可将巷道内壁一定间隔内的点视为同一平面。若断面厚度为d,那么距离横断面小于d/2的点都视为该平面上的点。

2 工程实践

2.1 工程概况

塔山煤矿位于山西省大同煤田东翼中东部边缘地带,30507工作面是石炭系太原组3-5号煤层第5个工作面。采用走向长壁综采放顶煤回采工艺。工作面回采长度为1 666.94 m,倾向长度为193 m。平均埋藏深度为427 m。煤层平均厚度为11.36 m,设计采高为3.8 m,放煤高度为7.56 m。30507工作面采用单巷布置方式,即在工作面分别布置胶带巷和回风巷。工作面西侧布置回风巷,东侧布置胶带巷。胶带巷东侧为实煤区,回风巷西侧为30509工作面采空区,30507与30509工作面之间区段煤柱为8 m。

考虑到回风巷是小煤柱开采,同时受临空侧采空区的影响,在开采过程中可能会发生严重形变,因此本文以30507工作面回风巷为监测对象进行三维激光扫描观测。

2.2 实践方案

根据文献[20]可知,塔山煤矿的超前影响范围不会超过300 m,即超前400 m为不受采动影响的稳定区域,本次观测从30507工作面回风巷超前工作面410 m开始进行观测,以20 m间距依次测量,共计扫描20个测点,测点布置如图4所示。

图4 测点布置Fig.4 Layout of measuring points

首先在测点1位置上下交错架设3个360°棱镜点,将棱镜点和巷道内的导线点进行联测,获得矿井坐标系下各个棱镜点的三维坐标。采用后方交会的方式,每次进行巷道形变监测数据采集时,都以这几个棱镜点作为初始测点的定向点,将矿井坐标系赋予点云数据,保证每次形变监测采集的点云数据处于同一空间坐标系。然后建立基准棱镜目标,输入全站仪测出的基准棱镜坐标点,作为基准测点。最后进行数据拼接,以基准测点为基础,提取各测点中球形目标,再对球形标靶的目标进行拼接,可得到巷道的完整点云数据。

采用移动式三维激光扫描系统进行数据采集,该系统由多线激光雷达、棱镜、球形标靶等组成,如图5所示。

图5 激光扫描设备Fig.5 Laser scanning equipment

3 结果分析

3.1 轮廓去噪

由于巷道内环境异常复杂,特别是巷道中存在人、车辆、设备等对象,在做形变分析时,这些对象均不能参与计算,所以将这些对象认定为噪点数据,在进行形变分析计算前采用中值滤波法[21]对噪点数据进行清除,保证分析计算结果的准确性。为了便于识别噪点数据,采用截面的方式浏览数据,在截面模式下选择噪点数据,即可看到去噪前的数据模型,去噪前后对比结果如图6所示。可看出去噪前的点云数据包含扫描过程中采集到人、车辆等干扰形变监测的噪点数据,经过中值滤波法清除后,去噪后的巷道只保留了参与形变监测的巷道顶板、地板和左右两帮的点云数据。

图6 去噪前后对比结果Fig.6 Comparing results before and after denoising

3.2 巷道形变

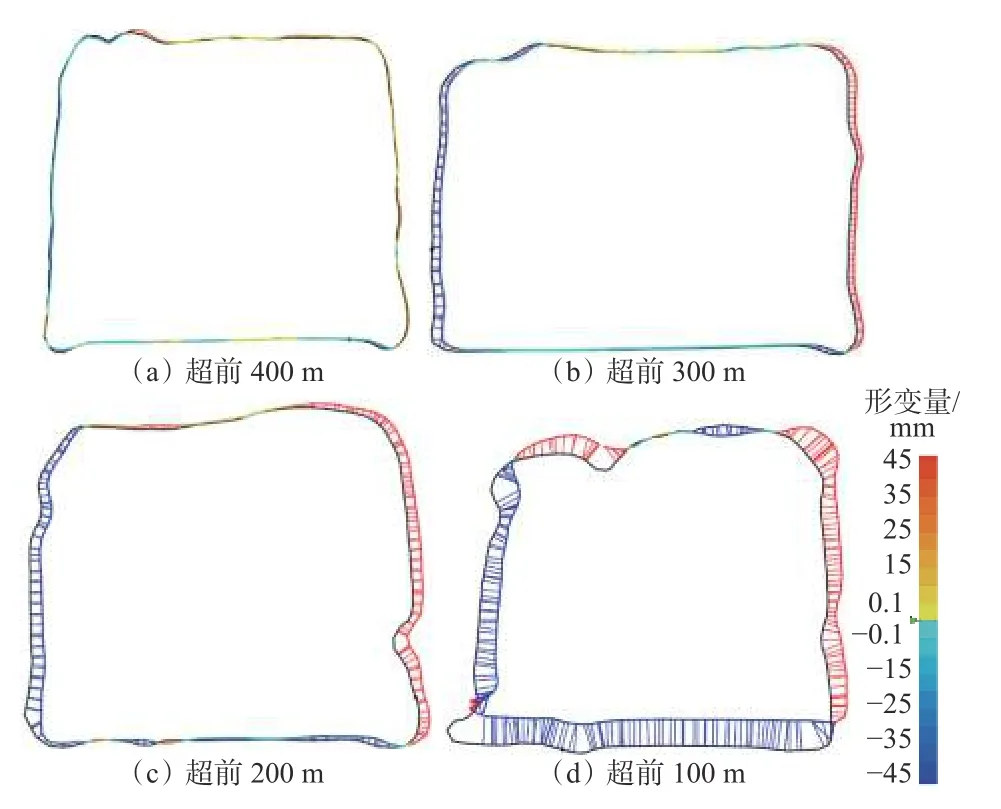

在获得去噪的巷道三维点云数据后,在同一位置进行切片,得到剖面,获得相同位置不同时间的横截面,利用2期的截面数据进行叠加对比分析,从而获得巷道形变的变化规律。

在人工测量的基础上,采用三维激光扫描仪对30507工作面回风巷超前400 m区域进行了全巷道扫描建模,开采进度监测周期为3 d,巷道形变对比云图如图7所示。可看出巷道形变随着测点距工作面距离的增大而变小。整个测量体现了巷道形变的全过程,直观地展现了巷道整体形变情况。巷道的形变明显存在不对称性。巷道顶板变化较小,只在巷道肩窝处有较大形变,其他位置均基本保持稳定,这与现场观测结果相吻合。而底板表现出明显的底鼓,可看出塔山煤矿的巷道顶底板移进量主要以底鼓为主,而巷道两帮形变也呈现整体平移特征。结合形变图可知,巷道形变的最大值并不位于巷道的中心点或两帮的中心点。

图7 巷道形变对比云图Fig.7 Cloud chart of roadway deformation comparison

测点数据见表1,可看出随着工作面推进,巷道形变逐渐增加。当测点距离工作面150 m时,巷道开始出现微小的形变(3 mm),说明已经进入超前影响范围;当测点距离工作面120 m时,巷道形变继续增加;当测点距离工作面70 m时,巷道形变更加剧烈。

表1 测点数据Table 1 Measuring point data

3.3 精度分析

为了验证和对比三维激光扫描的精准度,在30507工作面回风巷安设了十字观测点、微震监测系统和三维激光扫描系统,对超前影响范围及其剧烈程度进行了对比,结果见表2。① 在30507工作面回风巷内距工作面前方410 m 处布设测点,沿巷道轴向布置20个测点,测点位置与三维激光扫描测量位置相同,每个测点布设3个测量断面。② 在30507工作面回风巷、胶带巷分别布置8个拾震器,相邻测点间距为40 m。

表2 不同监测方法精度对比Table 2 Accuracy comparison of different monitoring methods

由表2可看出,由于微震监测系统与三维激光扫描系统采用了先进的传感器等设备,测量的超前范围要远超十字点观测法,三维激光扫描和微震监测系统确定的超前范围接近,说明在进入150 m时支护煤体已开始受力。另外三维激光扫描系统更全面地体现了巷道形变,且最大形变位置不是巷道的顶底板中点,为超前范围进行巷道修改和支护决策提供了依据。

4 结论

1) 针对煤矿井下长巷道形变监测中点云数据基准点不易确定的技术难题,在十字点观测法测量原理的基础上,提出了基于最小二乘法的巷道中轴线提取方法。首先以中轴点为基准点将后续的点云数据进行拼接,确保了数据的精准,降低了由于长距离拼接而产生的累计误差;由于巷道中轴线无法用单一函数描述,采用最小二乘法进行二次曲线拟合,避免了过拟合问题。基于拟合的中轴线提出了巷道断面构建方法。

2) 采用三维激光扫描系统在塔山煤矿30507工作面回风巷对巷道形变进行了测试,结果表明:巷道形变随着测点距工作面距离的增大而变小,且30507工作面回风巷的超前影响范围为150 m,巷道最大形变点位于底板临近采空区一侧。

3) 与微震监测系统和十字点观测法的对比结果表明,三维激光扫描系统的测量精度与微震监测系统相近,说明在进入150 m时支护煤体已经开始受力,三维激光扫描系统计算结果比十字点观测法更为精确,且极大地降低了工人劳动强度。