特殊地质条件下覆岩离层注浆钻孔疏通及工作面跑浆防治技术研究

2024-03-15何骞

何 骞

(1.中煤科工生态环境科技有限公司,北京 100013; 2.中煤科工鑫融科技创新发展有限公司,山东济宁 272000;3.中煤科工循环产业研究院(山东)有限公司,山东济宁 272000)

煤炭是我国“十四五规划”中重要战略资源[1-2],但“三下”(建筑物、水体、铁路)压煤开采仍是目前诸多煤矿开采过程中的难题[3~5],尤其是建筑物下采煤涉及的工农关系复杂、搬迁费用高[6],成为矿区发展尖锐矛盾点。因此,保证建筑物在可接受范围内沉降、并能够最大限度开采出煤炭资源的不搬迁采煤技术,一直是国内外学者研究的热点[7-8]。

国内学者从20 世纪80 年代开始研究覆岩离层注浆技术,取得了丰硕的研究成果[9~12],基本掌握了覆岩离层发育规律、离层注浆层位划分、注浆技术工艺及钻探技术工艺。近些年,覆岩离层注浆工程逐渐在阳泉矿区、峰峰矿区、开滦矿区、兖矿集团等国内各大矿区应用[13~16],达到较好的减沉目标,逐步实现了不搬迁采煤技术,取得了良好的经济价值。但是,覆岩离层注浆工程具有特殊性,技术要求较高,注浆过程必须与采矿过程实时协调,处于动态变化。注浆压力及钻孔深度往往与工程的有效实施存在矛盾之处,较高的注浆压力能够对岩层起到良好的支撑,较深的钻孔深度能够实现多层位同时注浆,充填效果得到保障[17~19],但注浆压力过大或钻孔深度不合理,会引起井下跑浆事故,一旦采煤工作面发生跑浆、溃浆,将直接影响矿井生产及作业安全,造成极大的经济损失。因此,研究井下跑浆事故的预防技术及方法,跑浆后科学合理的分析及对跑浆事故治理,对于离层注浆工程顺利实施及矿井生产具有较大意义。

1 工作面钻孔布置

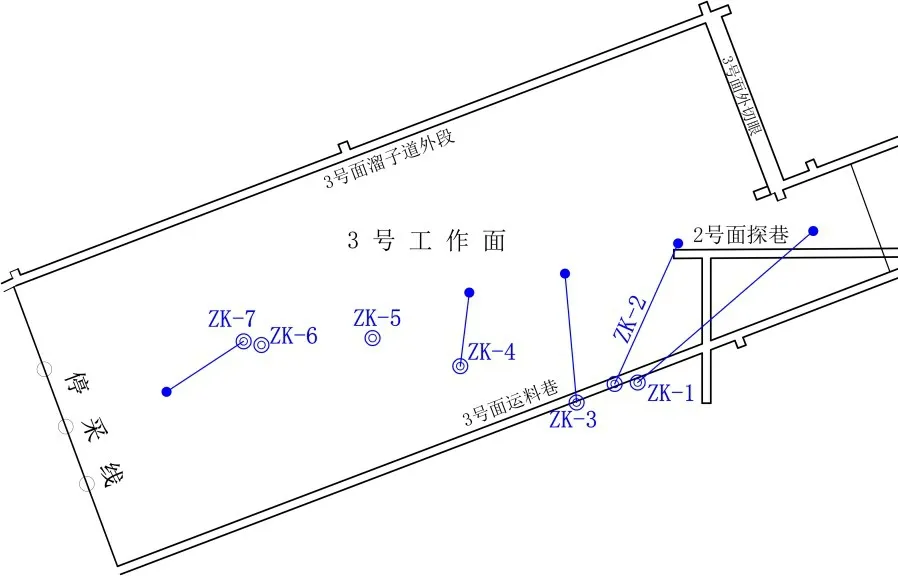

某煤矿十一盘区3号综放工作面计划进行采煤工作,但因该工作面地上均为村庄,人口密度大,若对该工作面影响范围内村庄进行搬迁赔偿,成本巨大且周期长,短期内难以实现,将影响整个矿井工作面接续。因此,经过专业技术论证,针对该工作面进行覆岩离层注浆,能够保证矿井工作面顺利接续,又能实现不迁村采煤,节约成本。

3 号综放面长度350m,宽度149m,煤层平均厚度5.5m,埋深430~540m。本次离层注浆总计布置注浆钻孔7 个,5 个定向斜孔、2 个垂直孔,钻孔平面布置如图1所示。其中ZK-2孔为定向斜孔,采用三开结构,一开孔径311mm,下入244.5mm 护壁套管,二开孔径216mm,下入177.8mm 技术套管,三开裸孔孔径152mm 至终孔,成孔后全孔下入Φ89mm×6.45mm 孔内注浆管,其中最下方54m 为花管。终孔孔深422.6m,最大井斜15.8°,视平移69.8m,成孔时孔底有漏失。

图1 钻孔布置Figure 1 Drilling arrangement

2 钻孔注浆情况

2.1 注浆前压水分析

覆岩离层注浆是一项边采边注的动态注浆工程,因此钻孔成孔后受采动影响较大,在成孔以后要结合工作面推采进度及采矿地质条件,推测离层发育规律,同时进行压水试验,分析压水结果,确保注浆内管及内管与孔壁间的环空间隙通畅,选择合理的注浆时机,才能保证后期正常注浆。

图2 为ZK-2 孔,压水孔口压力p及回压时间t与工作面推进距离之间的关系。分析工作面距孔底平面距离48~41.8mp-t曲线知,孔口压力在2.8~3.2MPa,最长回压时间40min,最短回压时间9min,说明钻孔注浆段通畅,压入孔内的水可自行扩散;而当工作面距离ZK-2 孔36~40.3m,多次压水试验,孔口压力达3.8MPa,孔压归零时间最长可达208min,且单次压水量较小,因此经技术分析,认为钻孔塌孔,后下入测绳后在341m 遇阻,随后对钻孔进行扫孔。

2.2 高压气-液联动通孔技术

因ZK-2 钻孔已下入注浆管,注浆管受钻孔底部岩粉围抱作用难以上拔,拉拔力过大会将注浆管拉断,无法注浆。因此,常规通扫孔工艺难以实施。

经过技术分析,决定采用高压气-液连动通孔技术对ZK-2孔进行通孔。如图3所示,首先采用定制的Φ50mm 钻杆和三翼刮刀钻头自注浆管内部钻进,采用清水循环,钻进至孔底后,持续用清水循环至从注浆内管返回的水颜色变清,起钻进行压水试验,试验结果显示孔口压力大于3MPa。第二,进行循环洗井,不下入通孔钻杆,直接从注浆内管压入清水,泵量需小于78~156L/min,打开观测口阀门,观察压力情况,多次压水后,观测口阀门仍不出水且孔口压力大于3MPa,经分析知底部注浆通道不通畅,故压力上升快,且注浆内管与钻孔之间的环空间隙堵塞,观测孔不能出水。第三,采用高压气-液联动通孔,下入Φ50mm钻孔距孔底1~2m,将孔口钻杆与注浆管及注浆管与Φ177.8mm 之间的间隙焊接封堵,打开观测口阀门,利用高压气流向钻孔内部压气,每次压气压力上升到2~3MPa 时停止。在前5次压气过程中,观测口阀门无流水,但伴有气流声。第6 次压气时,观测孔开始渗水,且水量逐渐增大,出水时间从20s逐渐增加,直至压气14余次后,观测孔出水时间可达2min以上。

图3 钻孔投影示意Figure 3 Schematic diagram of drilling projection

经分析可知,钻孔内的气体及液体在高压推动下,多次渗入地层内部,对地层裂隙进行压裂,同时在高压气体及液体多次冲击作用下,注浆内管与钻孔之间的环空间隙逐渐被导通,观测口得以出水。出水后,在多次压气条件下,钻孔底部周围沉积的沉渣及环空间隙的沉渣被循环水流携带出钻孔,且钻孔底部周围的裂隙被冲开。此外,每次压气结束,会在孔底周围形成负压区,有助于钻孔周边的地层水向钻孔内流动。故经高压气-液联动通孔后,ZK-2钻孔成功疏通,节约重新施工钻孔的成本。

通孔完成后,按照回采进度进行压水试验如图2 所示,分析结果可知随着工作面与钻孔孔底距离不断缩短,压水回压时间逐渐缩短,孔口压力保持在0.8MPa 以下,特别当工作面距钻孔孔底11m 以内后,回压时间逐渐缩短,均在5min以内。

2.3 注浆及工作面跑浆

综合分析压水情况,且工作面已距离ZK-2 孔孔底10m,故决定对ZK-2 孔试注浆。初始采用水∶灰(粉煤灰)=3∶1~2∶1的稀浆,后水灰比逐渐过渡度为2∶1~1.1∶1,流量546~1 248L/min,孔口压力0~2.7MPa,平均压力0.9MPa,在此期间,地面巡视无跑浆现象、井下淋水量无明显增大,注浆压力无异常突降情况,平均日注灰量618t,注采比约34%。

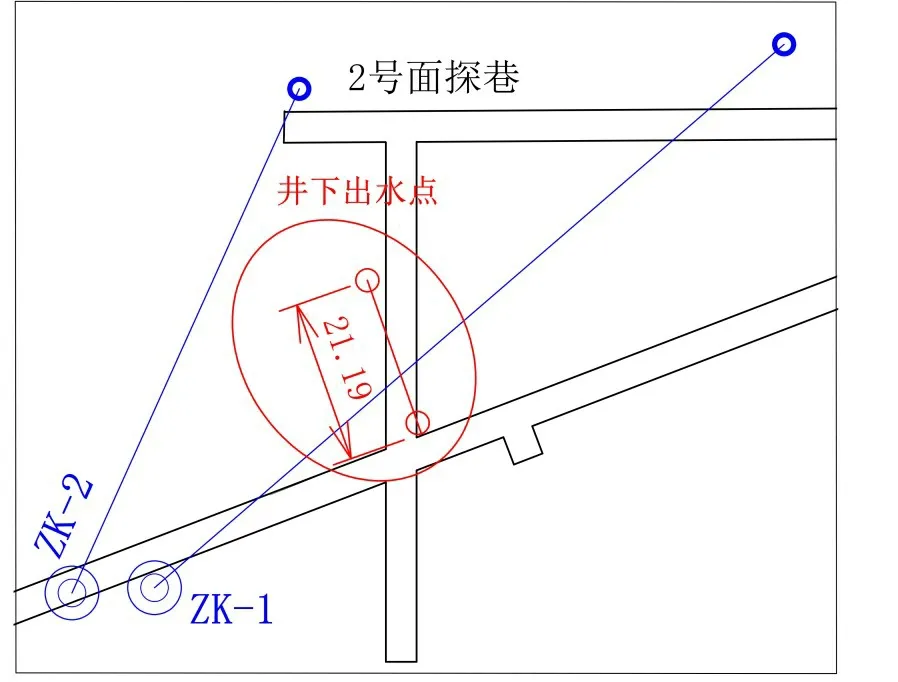

至工作面过孔底0.7m 当天夜班,据井下反馈,3号工作面上段(南侧)出现两处渗水异常点,如图4所示,并伴有稀浆涌出,流量在30m3/h左右。

图4 工作面出浆点Figure 4 Slurry discharge points on the working face

跑浆后约1h,井下水量减小至15m3/h,且已变成清水。跑浆后约4h,工作面已无明显浆液迹象,两处渗水异常点的渗水流量6m3/h 左右,且明显为砂岩裂隙水。随即对ZK-2 号孔压入含有示踪剂的清水,并记录含示踪剂的清水到工作面的时间,发现后停止压水,并统计计算总压水量及工作面流入含示踪剂清水的方量,随后暂停注浆工作。

3 跑浆原因分析及处理

3.1 跑浆原因分析

3.1.1 3号综放工作面地质采矿情况

1)周边采面。3 号工作面东部为十一盘区轨道,东南方向为已采完的2号工作面,西部为东北翼回风道,北部为未开采区域。工作面下部4 煤为采条带采空区,层间距约35m,2013 年回采结束,平均采厚1.3m,与3号工作面部分区域重合,工作面北侧为溜子道、南侧为运料巷(图5)。

2)构造。工作面中东部受向斜构造影响,岩层走向SE 转NE,倾向NE 转NW,中部位于向斜轴附近。

根据邻区采掘活动及工作面掘进期间揭露的断层情况,受向斜构造影响,掘进、回采过程中揭露小断层较多。其中,较大断层为F01断层,位于3 号与2 号工作面之间,倾角45°~70°、落差4.5~15m(图5)。

3.1.2 跑浆原因分析

1)F01断层影响导水裂缝带异常发育。由F01断层产状及位置可知,该断层从工作面上方穿过,与工作面相对位置见图5、图6。分析工作面监测数据,工作面初次来压步距约20m,周期来压步距约10m,出现导水裂缝带的推进距离为50~60m。截至跑浆当天3 号工作面已推进53m,同时该推进距离正处于来压前后,所以此阶段工作面导水裂隙带开始发育,同时该推进距离正处于来压前后,煤岩应力集中破碎性增强,导水性增强。

根据长壁综放工作面导水裂缝带受断层影响的发育规律[20],结合平面和剖面图可知,F01断层下部位于导水裂缝带以内,上部位于导水裂缝的上部。因此,经分析工作面开采后将造成以下情况:

①3 号工作面开采后,工作面上段导水裂缝带与断层弱面沟通,位于3 号面运料巷和2 号面探巷之间的导水裂缝带内的岩层加剧了覆岩的破坏程度,渗透性大幅增加。

②位于2号面探巷以北的局部工作面覆岩导水裂缝带范围将有所扩大,即发育高度增大,并于其上断层弱面沟通。

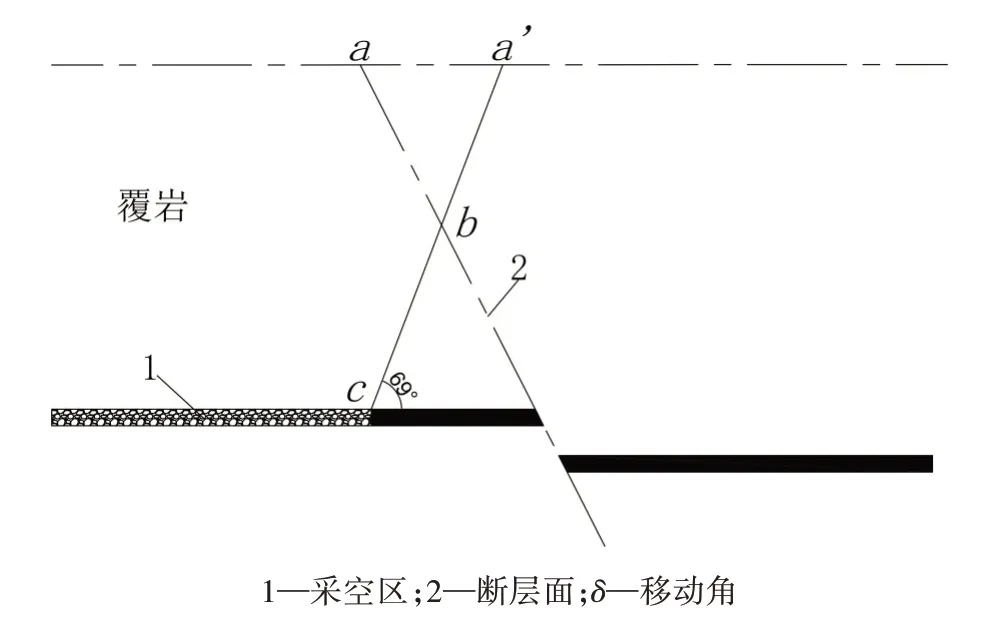

③如图7所示,根据覆岩移动规律,当断层面倾角与开采移动角倾向相反时,断层面上部位于采动影响范围内,断层面下部位于采动影响范围外。工作面开采后,特别是当断层位于工作面上方时,覆岩将优先沿断层面ab 移动,使断层活化,弱面裂隙通道暂时打开,渗透性增大,形成导水通道。

图7 断层面倾角与移动角倾向相反活化特征Figure 7 Activation characteristics when the dip angle and movement angle of the fault plane are opposite

根据上述规律,结合3 号工作面及F01断层位置关系可知,工作面开采后岩层上山方向移动角与F01断层倾向相反,断层面上部位于3 号工作面采动影响范围内。当3 号工作面开采后,上覆岩层发生移动时,覆岩将优先沿断层面弱面移动,使断层活化,断层通道暂时打开。

2)小裂隙影响。从图5、图6 可以分析可知,向斜轴部附件和F01断层两侧伴生裂隙较发育,导致工作面附近煤岩体较破碎,3 号工作面上段割煤过程中出现煤壁片帮、割煤后顶板随即冒落等现象,伴生裂隙致受开采扰动后裂隙扩展、渗透性增大,在煤壁上方亦可形成跑浆通道。

3)支承压力影响。工作面开采过程中,在四周煤体及覆岩形成支承压力区,应力集中系数为1.5~3倍的原岩应力。煤层开采后,支承压力使得煤壁上方煤岩体更易破碎,产生煤壁片帮,渗透性增加,特别位于向斜和断层构造附近的3号工作面上段的煤岩体。

综上,确定本次跑浆事故为受采动影响F01断层上段活化、向斜构造附近裂隙发育,形成暂时过浆通道,ZK-2孔浆液通过孔底破碎地层或离层空间与活化的F01断层上段暂时连通,并通过3 号面运料巷和2 号面探巷间较为发育的裂缝与工作面沟通,并在本段形成跑浆通道,浆液流入工作面。

3.2 综合处置

3.2.1 导浆通道封堵

根据本次事件原因,结合矿井工作面实际状况,制定针对性的处置措施,确保井下生产和地面注浆工作正常进行。处置原则如下:

1)ZK-2孔保持暂停注浆状态,待浆液沉淀一定时间即工作面恢复生产,推采过ZK-2 孔3m 后,对跑浆通道进行封堵处理。

2)采用多次、定量注纯水泥浆的方法,对裂隙进行封堵,水泥浆液密度应大于1.5g/cm3。

3)后期注浆过程中,浆液浓度,保持在70%以上。同时,遇到钻孔注浆不带压或负压等情况,加强分析判断,必要时添加水泥。

4)对ZK-2 孔注水、注水泥浆过程中,井下和注浆站做好信息一致及时,确保安全、有效处置完该事件。

采用纯水泥浆液对跑浆通道进行封堵,水泥浆液的压入量较为关键。若压入量不足,封堵效果不佳,继续影响后续生产及注浆。若水泥浆液压入量过大,会造成钻口周边离层裂隙被封堵,后续注浆质量将受到影响。因此,需准确的计算每次水泥浆液的压入量,保证跑浆通道被良好封堵。

水泥浆压入量按照以下经验公式计算:

式中:V为需压入水泥浆的方量,m3;V1、V2为工作面跑浆点无明显涌水或涌水量小于矿井开采正常涌水量7m3/h 时,压入含有示踪剂清水的总方量及流入工作面含有示踪剂清水的方量,m3;V3为压水后钻孔内剩余水量,m3;k为修正系数,因随着工作面推采及粉煤灰浆液沉淀,部分导浆通道闭合,取0.5~0.9,工作面推采距离越大、压水泥浆时距跑浆时间越久取值越小。

其中,V1、V3可表示为

式中:Q为注浆泵流量,L/min;t为跑浆后压入含示踪剂清水的时间,min;V钻孔为钻孔体积,m3;V管为注浆内管本身体积,m3。

(1)~(3)式中,本次封堵是在工作面推过3m 即跑浆1 天半以后,k取值为0.8,因长期注浆钻孔内水位总体较高,故V3简化为钻孔环空间隙的体积,Q为741L/min,压水试验实测t为76min、V2为14m3。

综合以上各参数,计算得需压入水泥浆液量V为28m3。

3.2.2 封堵实施及效果

工作面采过ZK-2 孔3m 时,开始进行封堵工作,因压入水泥浆液以后要压水洗孔,压水量不得低于钻孔体积的1.5 倍,所以调制的水泥浆液密度大,具体封堵过程如下:

1)注入密度为1.7g/cm3纯水泥浆液28.5m³,孔口最大压力显示为2.5 MPa,并能够持续保持压力。

2)压入清水10m³,压水过程中孔口压力1.7~2.6MPa,停止压水后23min 孔口压力归零。第一次封堵结束,初步判断封堵效果良好。

分析封堵结果可知,压浆过程井下未发现异常情况,且孔口能保持压力,说明部分导水通道自然闭合。压水洗孔能保持压力并短时间内归零,说明存在导浆裂隙,因此24h 后进行二次封堵。第二次封堵加入密度为1.65g/cm3纯水泥浆液15m³,孔口压力保持在1.6~2.7MPa,30min孔口压力归零。

经过两次封堵,采煤工作面未见涌水异常,孔口压力未出现明显性突降,且平均压力能够保持2MPa,据此判断,具备继续注浆条件,因此侯凝24h后恢复正常注浆,回复初期注浆压力保持在2~2.5MPa。

随着工作面推采,ZK-2 孔恢复正常注浆,注浆压力能够保持在3MPa,井下未再次发现异常情况,累计注浆2.5万余吨。

4 结论

1)分析了十一盘区3 号作面ZK-2 孔离层注浆钻孔前期压水p-t曲线,结合孔口压力、回压时间、推采进度以及钻孔附近地质条件等因素,确定ZK-2孔开始注浆时机为回采线距离孔底10m。针对性的采用高压气-液联动通孔技术,成功疏通ZK-2 钻孔,节约施工成本。

2)从地质构造、采动影响裂隙发育、支承压力等方面,确定了ZK-2 号孔跑浆原因为:受采动影响F01断层上段活化、向斜构造附近裂隙发育,形成暂时过浆通道,ZK-2 孔浆液通过孔底破碎地层、离层空间与活化的F01断层上段暂时连通,并通过3 号面运料巷和2号面探巷间较为发育的裂缝与工作面沟通,并在本段形成跑浆通道,浆液流入工作面。

3)从堵漏时机、浆液种类、密度、实施方法等方面确定ZK-2 孔跑浆综合处置方案,提出了计算封堵浆液压入量的经验公式,经实施堵漏效果良好,高效恢复ZK-2 孔正常注浆,ZK-2 孔后期顺利完成注浆施工。