锂离子电池发展趋势及回收工艺对比

2024-03-14郑世富黄佩佩张建勇易元刚杨杰罗成兵

郑世富,黄佩佩,张建勇,易元刚,杨杰,罗成兵

(江西赣锋锂业集团股份有限公司,江西新余,338000)

0 引言

随着全球气温不断上升,南极冰山正迅速消融,全球海平面上升等问题不断加剧,人们赖以生存的环境正在遭受不可逆的破坏[1]。然而,随着社会的不断发展,人们对能源的需求也不断增加,因此使用更加清洁的能源就显得尤为重要[2]。

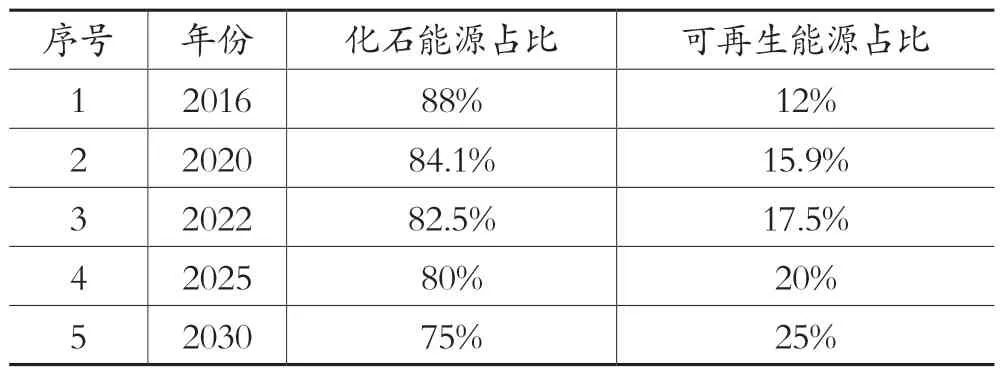

面对全球变暖的危机,全球达成了低碳减排的共识,碳达峰、碳中和已然成为各国能源低碳转型的目标。自提出碳达峰目标以来,我国一直致力于推进碳达峰、碳中和。2016 年,我国能源消费总量中,化石能源消费占比88%,可再生能源占比12%,至2022年,双碳战略已收到一定的成效,在该年我国能源消费总量中,化石能源消费占比82.5%,可再生能源占比17.5%。中国工程院院士黄震预测,到2030 年,我国非化石能源消费比重将达25%左右[3]。

锂离子电池作为新型储能技术,在新能源行业中具有不可替代的作用[4],其具有电压高、体积小、质量轻、电容量高、循环寿命长等优点,已经受到了各行各业的广泛关注。

表1 我国各类型能源占能源消费总量比重

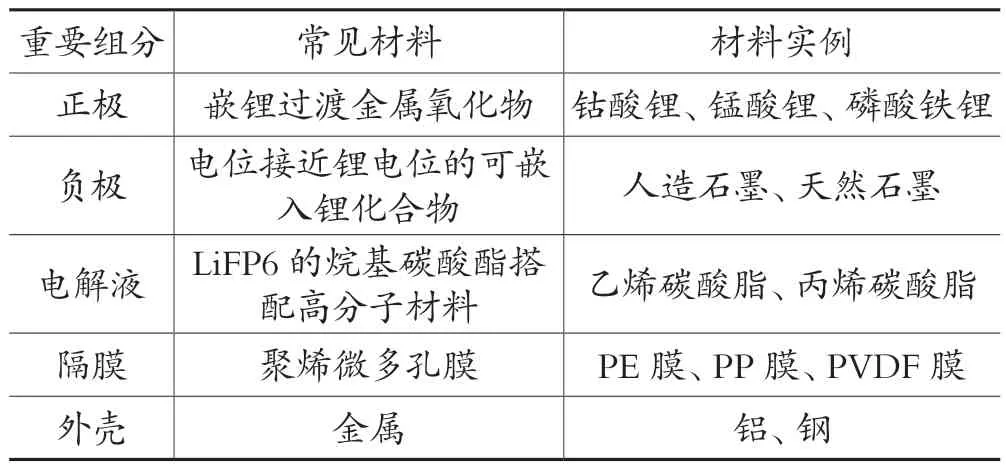

锂离子电池的主要组成部分包括正极材料、负极材料、隔膜、电解液、外壳等[5]。锂离子电池正极材料是可嵌锂过渡金属氧化物,是锂离子电池电容量第一要素,包括钴酸锂、锰酸锂等;负极材料是电位接近锂电位的可嵌入锂的化合物,包括人造石墨、天然石墨等;电解液被称为锂离子电池的 “血液”,是LiFP6的烷基碳酸酯搭配高分子材料,如乙烯碳酸脂、丙烯碳酸脂等高分子材料;隔膜是聚烯微多孔膜,主要有PE、PP、PP/PE 复合膜等;外壳是锂离子电池的容器,可分为钢壳、铝壳等。

表2 锂离子电池主要组成及常见

2014 年,全球锂离子电池的需求量仅为72.7 GWh,到2022 年,全球锂离子电池的需求量就达到了惊人的957.7 GWh[6]。锂离子电池的主要应用领域是动力电池领域,动力电池领域对锂离子电池的安全性能、高倍率性能、高电容量等方面具有很高的要求,锂离子电池需求量的爆发式增长,既是一种机遇,也是一种挑战。

图1 全球锂电池需求情况(GWh)

锂离子电池的正常使用周期是6~8 年[7],大规模锂离子电池报废周期即将到来,如何环保地回收利用该部分锂离子电池是值得深入探讨的重要课题。

1 锂离子电池发展趋势

1976 年,美国的斯坦利·惠廷厄姆提出电池使用锂的技术;1980 年,美国的约翰·B·古迪纳夫提出使用钴酸锂作为电池的正极材料;1981 年,日本的吉野彰提出以钴酸锂为正极与碳基材料为负极的组合方式;1983 年,约翰·B·古迪纳夫证实了锰酸锂作为正极材料的可信性;1985 年,吉野彰发明了锂离子电池的原型,进而奠定了锂离子电池实用化的基础;1991 年,世界首款锂离子电池投入商业化。至此,手机、电脑等设备开始广泛使用锂离子电池[8]。

随着锂离子电池的不断发展,锂电池已被广泛地应用在移动电子设备、电动汽车、大型储能装置和卫星等多个领域。近年来,动力型锂离子电池的需求量正呈现爆发式的增长,占锂离子电池消费总量的70%左右,在双碳目标的背景下,电动汽车的装机量必将保持增长的趋势,动力型锂离子电池的需求量也将不断增长。因此,锂离子电池的发展应该紧跟动力型锂离子电池的需求,而动力型锂离子电池要求高电容量、高倍率性能、高安全性能。目前,动力型锂离子电池主要有两种:三元锂电池和磷酸铁锂电池,其正极材料分别是三元正极材料和磷酸铁锂正极材料。由于锂离子电池的电化学性能主要是由正极材料决定的,因此正极材料的发展趋势,就决定着锂离子电池的发展趋势[9]。

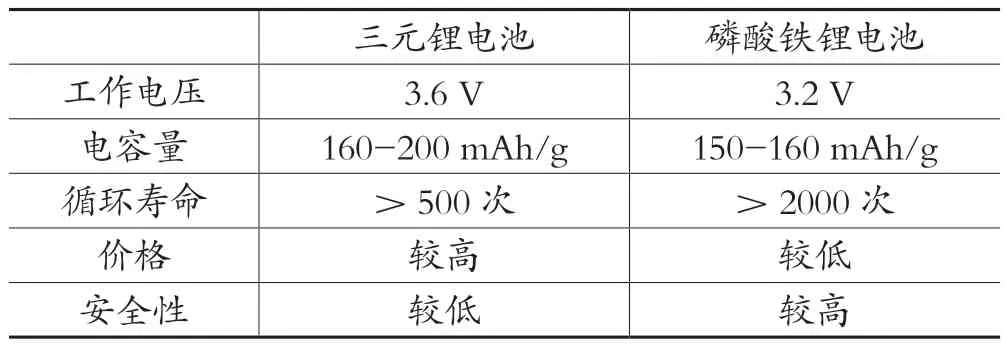

表3 三元锂电池和磷酸铁锂电池性能对比

三元锂电池的工作电压在3.6 V 左右,电容量达160~200 mAh/g,循环寿命在500 次左右,三元锂电池的三大发展趋势为单晶化、高镍化、高电压化[10]。三元正极材料单晶化可以减少晶界,减少副反应的发生,提高压实密度,进而提高电池的能量密度,然而单晶化的制备工艺更复杂,烧结温度也更高。一般三元锂电池的充电截止电压在4.2~4.3 V,若提高三元锂电池的充电截止电压,可提高三元锂电池的比电容量,但是提高充电截止电压以后,三元锂电池的循环寿命会大幅下降,正极材料表面的结构容易引起重构。高镍化三元正极材料是提高电池性能、降低成本的主要方向,提高三元正极材料中镍的含量,可以增加三元锂电池的电容量,然而锂离子(Li+)的镍离子(Ni2+)的离子半径接近,随着镍含量的增加,阳离子混排的概率也随之增加,并且高镍三元加工流程复杂,技术壁垒较高。

磷酸铁锂电池的工作电压在3.2 V 左右,电容量达150~160 mAh/g,循环寿命在2000 次左右。与三元锂电池相比,磷酸铁锂电池的电容量较小、放电电压较低、循环寿命长、价格低廉、安全性能好。针对磷酸铁锂电池的放电电压低、电容量低等问题,研究者们提出通过掺杂Mn 来提高磷酸铁锂电池的放电电压,从而增加磷酸铁锂电池的电容量,通过研究表明,磷酸锰铁锂电池的锰铁比在5:5~6:4 之间时综合性能最佳,和磷酸铁锂电池相比,磷酸锰铁锂电池的电容量可提高20%左右。然而,磷酸锰铁锂电池的电导率性能较差,锂离子的扩散速率较低,倍率性能较差;压实密度较小,体积电容量较低;Mn3+离子易导致John-Teller 效应,导致晶格畸变和结构稳定性降低,从而影响到电池的容量保持率和循环性能[11]。

锂离子电池自商业化以来,经过了30 多年的发展,其性能发生了质的飞跃。同时,新型的正极材料层出不穷,然而均是在高电容量、高倍率性能、高安全性能上发展。

2 锂离子电池回收工艺对比

2023 年上半年,动力电池的产量已达293.61 GWh,同比增长36.8%,动力电池的产量正保持上升的趋势,而如何高效回收锂离子电池的课题,一直是个热点。

表4 2023 年上半年动力电池产量

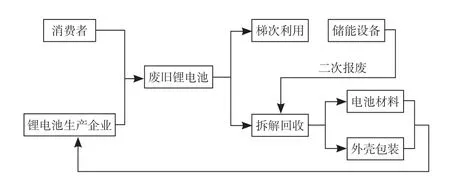

目前,从消费者及锂电池生产企业产生的废旧锂电池的回收,首先会按照电容量保持率分为可梯次利用和直接拆解回收两个途径。梯次利用途径的锂电池,会被选择性地利用在储能设备上,再次报废的锂电池则进行拆解回收,回收得到有价值的部分,给锂电池生产企业再次加工成产品[12]。

图2 废旧锂电池回收路径

锂离子电池梯次利用,是将不能满足高容量需求行业的锂离子电池回收、拆解、分拣、分级、再组装,并降级使用在低容量需求的行业。梯次利用亟待解决的问题包括:梯次利用的流程较长,开发利用成本较高,经济效益有限;锂离子电池行业内的电池模组规格众多,很难以开发出满足所有电池模组的工艺设施;相关技术规范不足,行业标准缺失。针对上述问题,可采取如下措施:开展高安全、高效率、规模化梯次利用工艺;开展智能化、安全化、精制化拆解回收工艺;建立动力电池安全生命周期价值链商业化运行模式[13]。

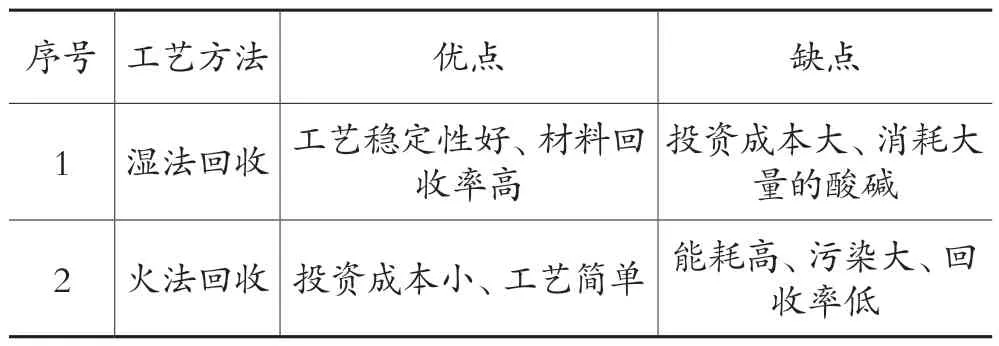

因此,锂离子电池的中短期回收工艺,仍以拆解回收工艺为主。经拆解回收的废旧锂电池,通过湿法和火法回收有价值的元素。其回收工艺如下。

火法回收工艺,是将锂离子电池的外壳剥去,把电池内芯与焦炭、石灰石等混合,通过还原焙烧的工艺获取有价值的金属元素,如电解质中的F、P 等和大量的Li 元素均可被固化在炉渣中[14]。火法回收工艺的工艺路线较短,具有工艺简单、投资成本低的优点。另外,火法回收工艺的整个过程都是在高温中完成的,因此具有能耗高、污染大、金属回收率低等缺点。

湿法回收工艺,是将废旧锂离子电池经拆解预处理后,溶于酸碱溶液中,通过化学除杂方法除去杂质元素,再通过萃取等工艺得到有价值的金属元素,最后再通过浓缩、沉淀等手段提取出其他有价值的金属元素。湿法回收工艺路线较长,投资成本高,但是湿法回收工艺的稳定性好,材料回收率高[15]。湿法回收工艺是应用最广泛的锂离子电池回收工艺路线。

表5 锂离子电池回收工艺对比

3 总结

锂离子电池作为新型储能技术,已被广泛地应用在移动电子设备、电动汽车、大型储能装置和卫星等特殊领域,在新能源行业中具有不可替代的作用。随着锂离子电池应用领域的不断开拓,锂离子电池的需求量正快速增长。近几年,随着动力电池的飞速发展,社会对锂离子电池的高电容量、高倍率性能、高安全性能的要求也越来越高,鉴于锂离子电池的大量应用,如何绿色、高效的回收,也是研究者们所关注的课题,目前,锂离子电池的回收工艺以湿法冶金为主,但在不久的将来,绿色、环保、高效的锂离子电池回收工艺必定是大势所趋。