WER乳化沥青小粒径碎石封层配比设计研究

2024-03-14袁波,黄峰,,杜川,张鹏

袁 波,黄 峰,,杜 川,张 鹏

(1.重庆市智翔铺道技术工程有限公司,重庆 401336; 2.重庆交通大学土木工程学院,重庆 400074)

我国高速公路的发展迅猛,建成的沥青路面在服务一定年限后,在荷载、光照、温度、水等作用下导致使用性能衰减,并出现早期病害[1]。采用预养护技术来延长原路面的使用寿命符合双碳政策。传统的预防养护技术含括微表处、雾封层、稀浆封层、同步碎石封层、超薄磨耗层等[2-4],但近年由于道路使用环境以及桥隧标高、限重的要求,同步小粒径碎石封层技术应用广泛[5-6],其主要工艺为同步喷洒一层高性能乳化沥青和小粒径碎石,经碾压固化后在喷洒一层乳液,最后形成强度开放交通。该技术的核心在于高性能乳化沥青与原路面的黏结性能以及每平方用量。根据现阶段乳化沥青的研究成果,水性环氧树脂(WER)乳化沥青具备环保、黏结性能优异等特点成为路面养护材料关键材料之一[7-8]。本文结合雾封层和同步碎石封层的经验,基于正交试验对水性环氧树脂乳化沥青小粒径碎石封层的配比展开研究,为路面表处抗滑封层的设计提供参考。

1 原材料及试验方案

抗滑碎石封层试验采用SBR改性乳化沥青,水性环氧树脂乳液及配套固化剂,0 mm~4.75 mm玄武岩碎石,基层承载采用沥青混合料成型的车辙试件,所用原材料须满足相关设计要求及规范标准。

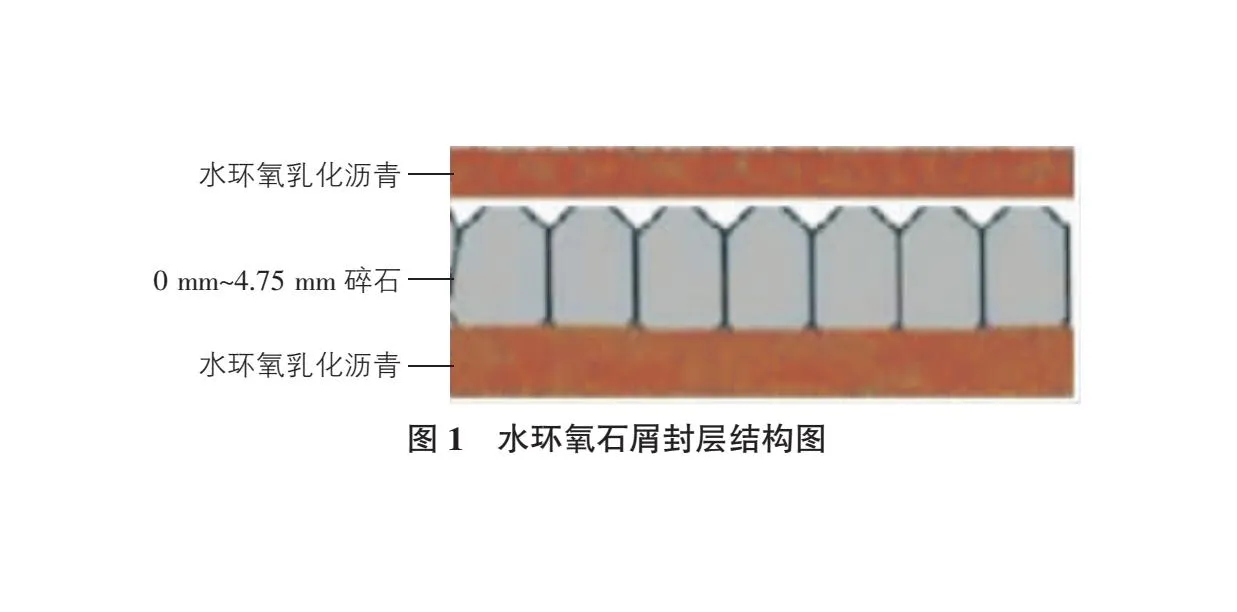

水性环氧树脂乳化沥青小粒径碎石封层采用层铺法成型,由两层水性环氧树脂乳化沥青和一层小粒径玄武岩组成,如图1所示,其设计理念是通过改善封层功能性中的抗滑性能和耐磨性能来达到延长沥青路面使用寿命。工艺参数的控制直接关系到其耐久性。

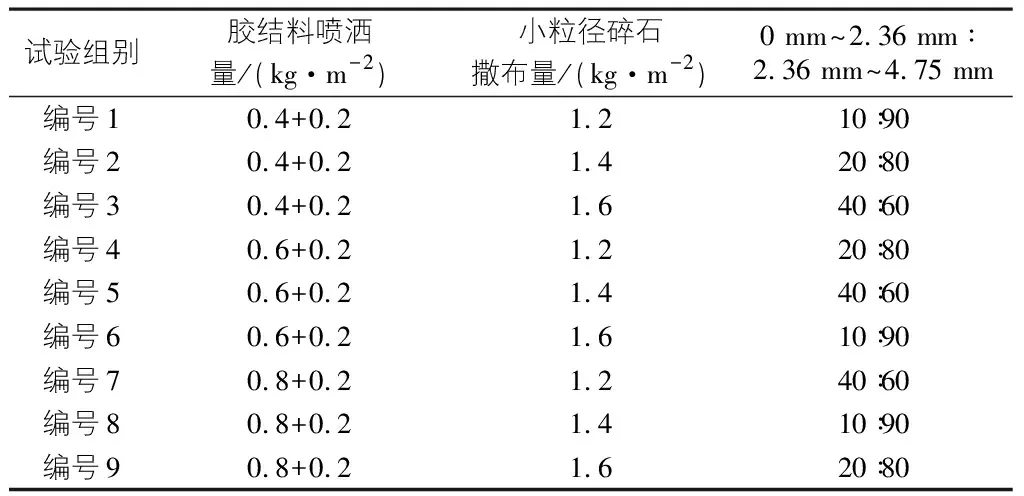

水性环氧树脂乳化沥青的喷洒量是一个关键参数,第一层乳化沥青喷洒量要求喷洒材料不会产生流淌,且能完全覆盖住桥面表层,还要求能黏附小粒径碎石,第二层乳化沥青喷洒量需要封住表层碎石因错开堆积而产生的裂缝。小粒径碎石的撒布是为了提高路面的抗滑性能,降低车辆的行驶风险。当撒布量过大,导致表面有浮石,危害行车周围环境同时也对驾驶安全埋下隐患;撒布量过小,无法对路面抗滑性能起到改善作用;由于生产加工后的细集料的形状外貌、粒径大小并不统一,撒布之后对抗滑性能和平整度都会造成直接影响。为此,本文通过分析相关文献及实践经验累积,确定以胶结料喷洒量、小粒径碎石撒布量、不同粒径碎石的混合比例作为关键参数,以构造深度,摆式摩擦系数BPN,1 h荷载磨耗值作为评价指标进行3因素3水平的正交试验,见表1,表2。

表1 正交设计因素及相关水平表

2 结果与分析

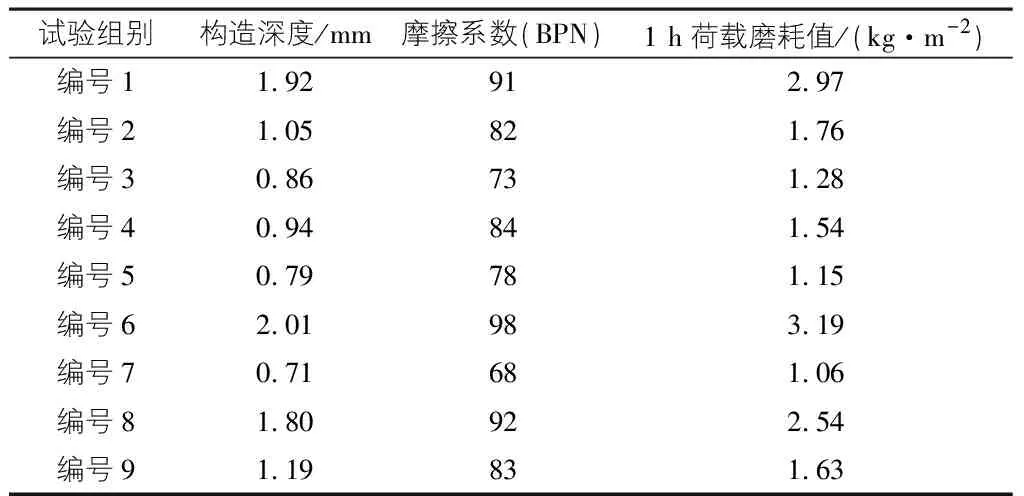

水性环氧树脂乳化沥青小粒径碎石封层主要保障其优异的抗滑性能和耐磨耗性能,按照正交试验设计方案分别测试构造深度、摆式摩擦系数试验测定BPN以及1 h荷载磨耗值,试验结果见表3。通过试验获得的一组试验数据,因为偶然因素的作用,会导致数据存在差异,说明试验结果波动除试验条件外还与误差相关。分别采用极值和方差两种数学分析方法确定各水平因素下对试验结果的影响。对于方差分析,给定显著性水平α=0.05,从F分布临界值表中查出:F0.05(2,2)=19,求出各种因素的F值与标准值比较,认为当某个因素的F值大于标准时,就说明大概有95%的把握说明该因素对试验结果有显著影响。

表2 正交试验方案表

表3 正交试验结果表

2.1 构造深度

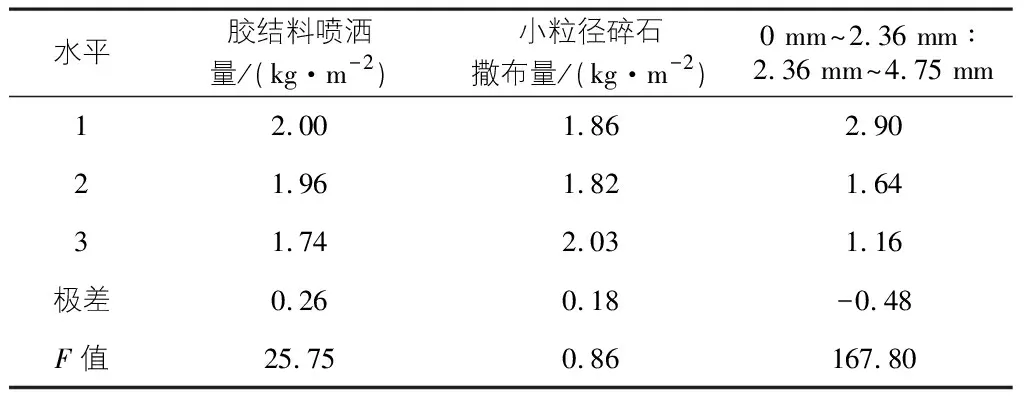

构造深度主要为路面抗滑性能的表征指标之一,同时也相关路面的排水性能。构造深度的极差与方差计算结果见表4。

表4 构造深度极差与方差计算表

由表4可知,影响构造深度的显著因素排序为:不同粒径碎石混合比例>小粒径碎石撒布量>胶结料喷洒量。分析各个水平的平均值可以得出,构造深度随胶结料洒布量的增加而小幅度降低,原因在于胶结料喷洒量增加,造成部分微小孔隙封闭,但其影响效果不显著;随着碎石撒布量的增加构造深度有一定的增加,撒布量从1.2 kg/m2~1.6 kg/m2分别增加了2.0%和13.7%;当混合碎石粒径为2.36 mm~4.75 mm的比例减少,构造深度大幅降低,下降幅度分别为44.5%和55.8%,而粒径0 mm~2.36 mm与2.36 mm~4.75 mm比例在10∶90这一水平是使试验结果发生显著变化的关键水平,说明粒径在0 mm~2.36 mm这一档的含量越多对试板表面的构造深度减小产生显著的效果,使得抗滑性能具有一定的衰减,主要原因在于0 mm~2.36 mm的含量增多且被胶结料裹覆无法形成有效嵌挤结构,结构表面未形成突出纹理。相比之下,比例为20∶80和30∶70同样增加了表面构造深度,且20∶80这一比例贡献要优于比例为30∶70。

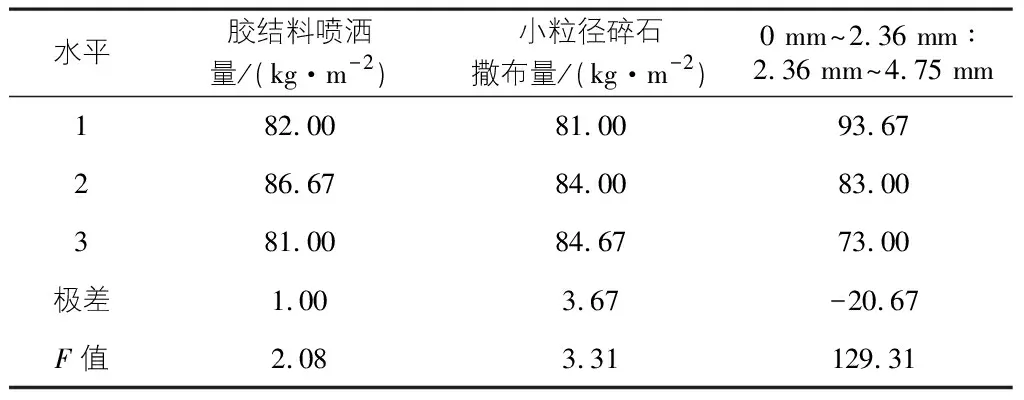

2.2 摆式摩擦系数BPN

摆式摩擦系数BPN主要用于评价路面抗滑性能,其极差与方差计算结果如表5所示。

表5 摆式摩擦系数BPN极差与方差计算表

由表5可知,影响摆式摩擦系数BPN的显著因素排序为:不同粒径碎石混合比例>小粒径碎石撒布量>胶结料喷洒量。随着胶结料洒布量的增加,BPN出现先增大后减小的趋势,主要由于胶结料喷洒量较小时无法将松散碎石完全固结,当第二层胶结料喷洒仅为保护表面粒料,造成橡胶块与碎石接触力较小,而喷洒量增大时逐步将粒料稳定,而继续增大时,构造逐渐减小,完全裹覆石料造成BPN数值降低,综合成本和性能而言,优选胶结料设计参数为0.6 kg/m2+0.2 kg/m2;而碎石撒布量的增加对BPN的变化不明显;随着粒径范围在2.36 mm~4.75 mm的含量增多,试件表面的摩擦系数逐渐增大,其中,0 mm~2.36 mm与2.36 mm~4.75 mm的比例为10∶90的时候对摩擦系数的改善最明显,当比例降至20∶80和30∶70时,BPN的值分别减小了11.4%和22.1%,主要由于粗粒径碎石含量增加使得石屑错综堆积形成棱角分明造成摩擦系数BPN变大。

2.3 1 h荷载磨耗值

1 h荷载磨耗值主要表征水环氧小粒径碎石封层在行车作用下质量散失程度,其极差与方差计算结果如表6所示。

表6 1 h荷载磨耗值极差与方差计算表

由表6可知,影响1 h荷载磨耗值的显著因素排序为:不同粒径碎石混合比例>胶结料喷洒量>小粒径碎石撒布量。2.36 mm~4.75 mm与0 mm~2.36 mm的比例为10∶90时的试板磨耗值都比较高,引起此现象的主要原因是较粗的碎石与较细的混合后,撒布在试板表面,乳化沥青未完全将缝隙封住,无法形成相嵌挤的结构,因此在外加荷载作用下容易脱落,相比其余两个混合比例,随着2.36 mm~4.75 mm的含量逐渐增多,磨耗值分别增大了43.4%和59.9%,结合试验结果,优选0 mm~2.36 mm∶2.36 mm~4.75 mm为20∶80作为设计参数。水环氧乳化沥青的喷洒量对磨耗值的影响也十分显著,随着喷洒量的增加,磨耗值逐渐减小,相较于0.4 kg/m2的喷洒量而言分别减少了3.5%和13.6%,原因在于胶结料的增加使得小粒径碎石表面错开的缝隙得以填充,在第二次喷洒乳化沥青之后,增强了嵌挤力,使得结构逐渐牢固,从而使得增加水性环氧树脂乳化沥青的喷洒量可以提高封层的耐磨性。

3 结论

本文通过正交试验对水性环氧树脂乳化沥青小粒径碎石封层的配比展开研究,得出以下结论:

1)胶结料喷洒量主要影响的是对封层材料的磨耗性能,随着喷洒量的增加,水环氧乳化沥青小粒径碎石封层的磨耗性能得到改善;但喷洒量增加会小幅度降低抗滑性能。2)小粒径碎石撒布量抗滑性能和磨耗性能的影响均较低,但需考虑较大撒布量造成的松散颗粒对行车安全的影响。3)不同粒径碎石混合比例对抗滑性能和磨耗性能都有显著地影响,当粒径为2.36 mm~4.75 mm的碎石含量越多,虽然会使构造深度和摩擦系数得到大幅度提升,显著提高抗滑性能,但会降低磨耗性能。4)根据水性环氧树脂乳化沥青小粒径碎石封层的功能性要求,综合正交试验优选设计参数为:胶结料喷洒量为0.6 kg/m2+0.2 kg/m2,小粒径碎石0 mm~2.36 mm与2.36 mm~4.75 mm的比例选择为20∶80,撒布量选择为1.4 kg/m2。