大直径超长距离顶管在软土中顶进关键技术研究

2024-03-14鹿森刚

鹿森刚

(上海市合流工程监理有限公司,上海 200120)

0 引言

在长江下游入海口软土中施工大直径超长距离曲线顶管,根据设计要求顶管需穿越④灰色淤泥质黏土及⑤1-1灰色黏土层,呈流塑状具有压缩性高、顶进阻力较小,强度低、渗透性小、含水量高等特性,属于上海地层软弱黏性土层,灵敏度高,具有触变性和流变性,受扰动容易导致开挖面失稳,且沿线穿越暗浜及障碍物、重要管线较多、周边建筑密集对沉降控制要求非常严格,通过竹园污水处理厂四期厂外管道工程2号—4号顶程使用泥水平衡顶管工艺的成功贯通,质量优良安全可控取得社会一致好评,具有很大应用前景,本文重点研究了在软土中使用泥水平衡顶管工艺作业大直径超长距离曲线顶管时各种关键技术参数要点控制,为以后同类型施工提供技术参考和借鉴。

1 工程概况

竹园污水处理厂四期工程1.1标为厂外管道工程,位于上海浦东新区高东镇,新建3 m及4 m口径的进出水总管总计12段,总长约6.4 km,其中2号—4号顶程全长1 168 m,顶管沿外环线东侧绿化带下穿越,有重点保护市政各类管线,φ273 mm石脑油/φ610 mm工业原油管、竹园三厂直径3.5 m混凝土进水总管、航津路重载道路、沿江通道浦东高架桥墩基础、市政人非天桥、各种企事业单位大楼、加油站、七处暗浜等,沿途管线复杂、各种建构筑物多,暗浜较多、顶管距离个别重要基础仅有0.29 m~2 m,技术复杂难度高,沿线土层⑤2层为微承压含水层,⑦1层、⑦1t层为承压水含水层。(微)承压水位年呈季节性变化;微承压含水层水位埋深一般在3 m~11 m左右,承压水含水层水位埋深一般在3 m~12 m。

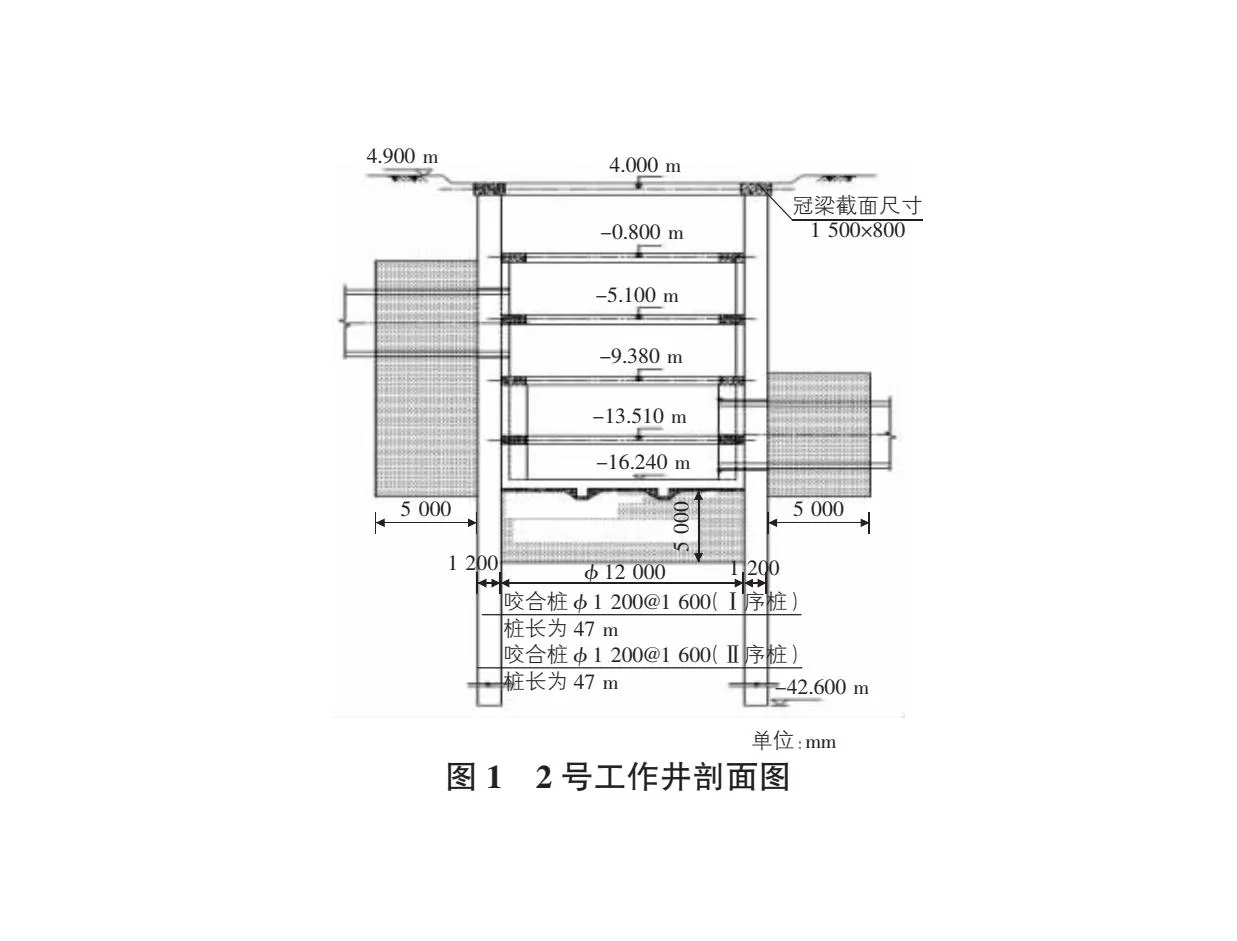

2号工作井(如图1所示),深度21.9 m,内径尺寸12 m圆井,围护结构采用直径1.2 m钻孔咬合桩,坑底土层⑤1-1灰色黏土;4号接送井,深度22.2 m,内径尺寸8 m圆井,坑底土层⑤1-1灰色黏土。

2 顶管参数

2号—4号顶程总长1 168 m,线形分为5段,第1段(出洞)直线长度212 m、第2段曲线长度146 m曲率半径1 450 m、第3段直线长度397 m、第4段曲线长度205 m曲率半径4 550 m、第5段(进洞)直线长度208 m;管道内底标高-15.140 m~-16.080 m,坡度-0.8‰,覆土深度15.9 m,穿越土层为④灰色淤泥质黏土、⑤1-1灰色黏土;管道结构设计使用年限为50 a,管节为DN4 000钢筋混凝土管,壁厚320 mm,长2.5 m,单管质量28.9 t;混凝土强度等级C50,抗渗P10;钢筋为CRB550冷轧带肋钢筋,fstk≥550 MPa;设计裂缝荷载为350 kN/m,破坏荷载为432 kN/m,管道工作内水压力为0.25 MPa。

3 泥水平衡顶进工艺

3.1 顶管机选型

本段顶程主要穿越④灰色淤泥质黏土及⑤1-1灰色黏土层,呈流塑状具有压缩性高、顶进阻力较小,强度低、渗透性小、含水量高等特性,属于上海地层软弱黏性土层,灵敏度高,具有触变性和流变性,易受扰动容易导致开挖面失稳,且沿线穿越暗浜及障碍物、重要管线较多、周边建筑密集沉降控制要求严格,且距离长线形曲线,故选用平衡性能较好的SPB-4000Y泥水平衡顶管机,该机采用了目前先进的泥水平衡原理,具有长距离曲线掘进,对开挖面周边土体的干扰少、地面沉降量的控制精度高、出土由泥水管道输送、速度快而连续、顶进速度可控、施工可靠性好等特点。

3.2 泥水平衡顶管工艺简介

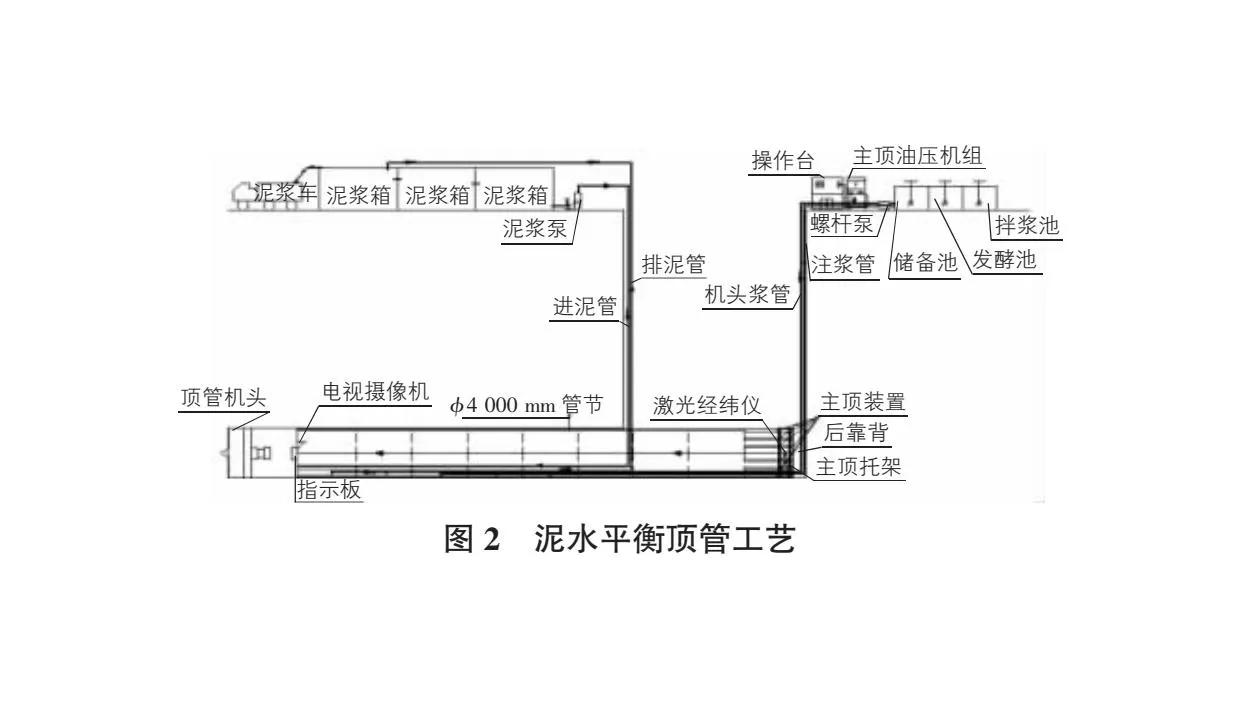

顶管机的工作机理是把具有压力的泥水混合体施加于开挖面上,从而在刀盘开挖面处形成泥浆套层,用泥水混合体的压力平衡开挖面上的水、土压力,从而确保机头刀盘处土层不会发生坍塌与沉降,泥水混合体压力根据土层的渗透系数、空隙比状况、渗水量等决定;如果加压过大会造成开挖面隆起,过小则会造成开挖面水土流失沉降过大;顶进过程中泥浆是通过地面上的循环泥浆箱进行外运沉淀循环利用,性能满足要求,泥浆使用泥浆泵加压通过进泥管送至开挖面,通过调整排泥管管径、进泥泵功率及阀门开启度来调整机头泥水仓压力,根据不同埋深土层等变化确保此压力与开挖面上的水、土压力保持平衡,保证开挖面稳定,泥水平衡顶管工艺如图2所示,顶管机刀盘如图3所示。

4 技术控制要点

4.1 后靠背设置

4.1.1 后靠背结构简介

大直径超长距离顶管顶力超大,对于工作井后靠背稳定要求高,必须能承受顶管反力影响稳定坚固,后靠背基础采用厚5 m高9.8 m宽9.8 m,直径800 mm高压旋喷桩加固,紧靠直径1.2 m,强度等级为C35钢筋混凝土咬合桩,靠背墙采用钢筋混凝土结构,外观尺寸高8 m、宽6 m、厚度2.2 m,混凝土强度等级C35,钢筋采用HRB400直径20 mm螺纹筋双网片,间距15 cm,在浇筑钢筋混凝土靠背时,靠背整个正面采用厚30 mm钢板作为模板,此钢板不拆模顶管期间与靠背混凝土一起受主顶反力,使主顶反力分散均匀确保后靠背稳定。

4.1.2 后靠背稳定性计算

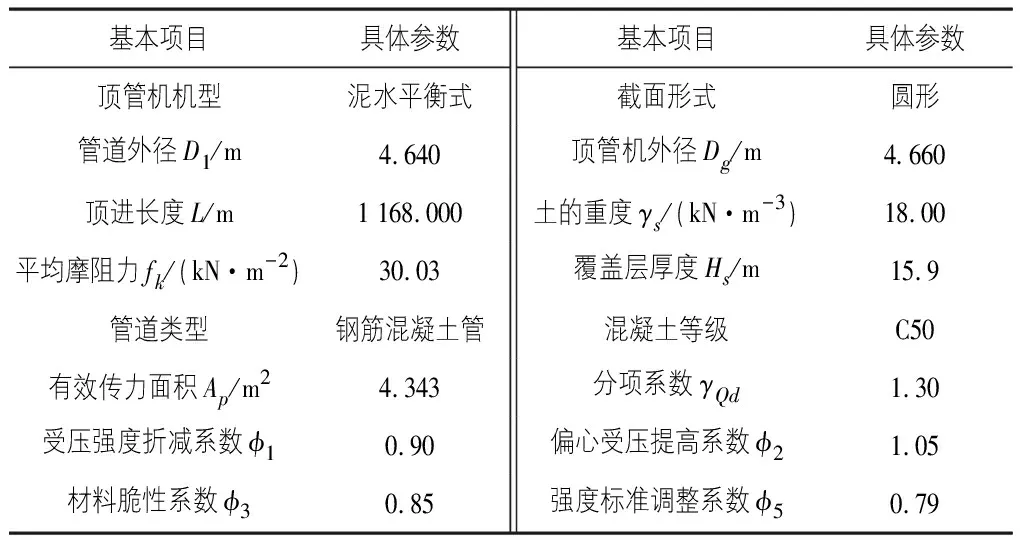

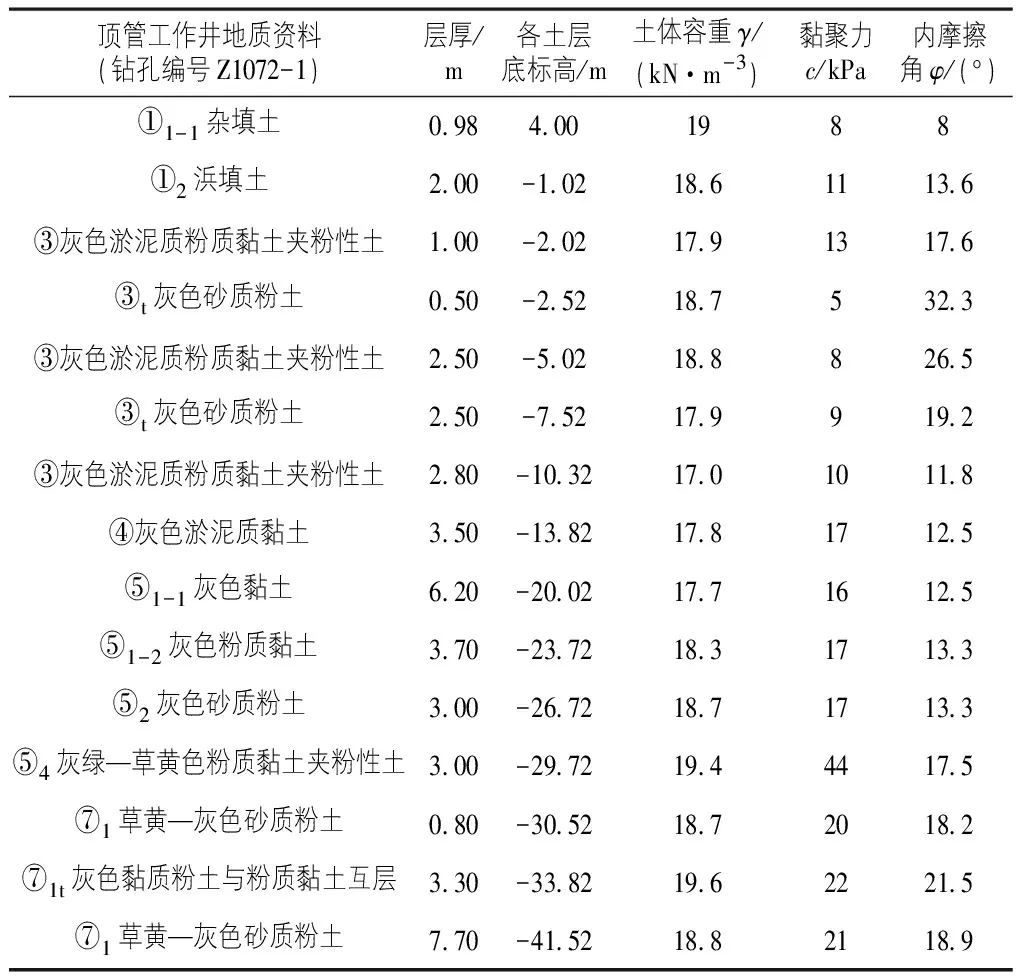

1)计算基本参数。后靠背稳定性计算基本参数见表1,表2为顶管工作井钻孔地质信息一览表。

表1 顶管基本参数

表2 顶管工作井钻孔地质信息一览表

2)后靠背稳定计算。2号工作井后靠背稳定计算如下:

后靠背允许顶力:

上式中系数α=2,后靠背宽度B=6,后座墙高度H=8,被动土压系数Kp=tg2(45°+φ/2)=1.466,主动土压系数Ka=tg2(45°-φ/2)=0.44,地面到后座墙顶部土体高度h=10.86。

土体容重γ:

γ=(19×0.98+18.6×2+17.9×1+18.7×0.5+18.8×2.5+17.9×2.5+17×2.8+17.8×3.5+17.7×6.2+18.3×3.7+18.7×3+19.4×3+18.7×0.8+19.6×3.3+18.8×7.7)÷(0.98+2+1+0.5+2.5+2.5+2.8+3.5+6.2+3.7+3+3+0.8+3.3+7.7)=18.3 kN/m3。

土的内聚力c:

c=(8×0.98+11×2+13×1+5×0.5+8×2.5+9×2.5+10×2.8+17×3.5+16×6.2+17×3.7+17×3+44×3+20×0.8+22×3.3+21×7.7)÷(0.98+2+1+0.5+2.5+2.5+2.8+3.5+6.2+3.7+3+3+0.8+3.3+7.7)=17.6 kPa。

等值内摩擦角φ:

φ=(8×0.98+13.6×2+17.6×1+32.3×0.5+26.5×2.5+19.2×2.5+11.8×2.8+12.5×3.5+12.5×6.2+13.3×3.7+13.3×3+17.5×3+18.2×0.8+21.5×3.3+18.9×7.7)÷(0.98+2+1+0.5+2.5+2.5+2.8+3.5+6.2+3.7+3+3+0.8+3.3+7.7)=16.2°。

σ=2×(18.3×0.5+8.1×36)/3=200.5 kN/m3。

主动土压力:

Ea=1/2γH2Ka=0.5×18.3×15.9×15.9×0.44=1 017.813 kN/m。

被动土压力:

Ep=1/2γH2Kp=0.5×18.3×15.9×15.9×1.466=3 391.168 kN/m。

后靠背允许顶力:

R=2×6×(18.3×8×8×1.466/2+2×17.6×10.86×1.211+18.3×10.86×8×1.466)=12×(849.107+399.278+2 305.326)=43 826.643 kN>单根管节最大允许顶力34 118 kN,满足要求。

4.2 中继间设置

4.2.1 总顶力值估算

3.14×4.64×1 168×3+3.14×4.662×18×15.9/4=51 051+4 878=55 930 kN。

4.2.2 管节承受最大推力

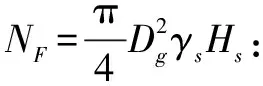

本工程管径4 m壁厚32 cm,单管长2.5 m,根据CECS 246—2008给水排水工程顶管技术规程单根管节可以承受的最大推力如下:

其中,fc为选取混凝土圆柱体轴心抗压设计强度,MPa,C50级混凝土取26.5 MPa。

综合考虑估算总顶力、单管最大推力、工作井后靠背理论允许顶力等参数,最终确定现场最大顶力Fmax绝不能大于34 000 kN,为确保工程质量顶管管件安全,根据经验控制现场主顶控制顶力F3控制在34 000 kN的95%内,在此推力下管件及后靠背均满足要求。

则主顶控制顶力F3≤Fmax95%=34 000×95%=32 300 kN,取整数32 000 kN。

4.2.3 中继间设计

经计算本段总顶力需55 930 kN,大于单根管节最大允许顶力34 118 kN,所以过程中需中继间,每套中继间至少需提供23 930 kN推力(55 930-32 000),为提高操作的可靠性,每套中继间有30只小千斤顶,每只千斤顶的推力为80 t,每套中继间装备顶力24 000 kN,油缸行程为500 mm。

超长距离顶管,为了保证密封可靠,中继间密封装置采用两道橡胶圈,密封装置可调节补偿,并可更换。中继间动作时,仅左侧的密封圈密封工作。密封圈磨损后,径向可通过螺钉调节来补偿磨损。如密封圈失效,拧紧右侧密封圈的径向螺钉,使其产生密封作用,即可更换左侧密封圈。

根据CECS 246—2008给水排水工程顶管技术规程中继间数量n计算如下:

此处的管道外壁与土的平均摩阻力fk,因关乎中继间设置数量,如果中继间数量偏少后期很可能导致机头无法继续顶进的严重损失后果,故而摩阻力应按实际地质土层情况取保守高值,参考上海市DG/TJ 08-2049—2016 顶管工程施工规程[2]第7.5.3条取6 kN/m2。

n=π×D1×fk×(L+50)/(0.7×f0)-1=5.4(确保安全取整数6),设置6个中继间。

第一套中继间位置通过机头处的迎面阻力和预估摩阻力考虑,通过综合考虑设置在机头后40 m处 。

后续中继间距离计算根据DG/TJ 08-2049—2016顶管工程施工规程。

S′=k(F3-F2)/(πDfk)=0.5×(32 000-4 878)/(3.14×4.64×6)=155 m。

为设置制作方便取整数160 m。

根据上述计算本段中继间具体布置为第一个中继间第16节里程40 m处,第二个中继间第64节里程160 m处,第三个中继间第128节里程320 m处,第四个中继间第192节里程480 m处,第五个中继间第256节里程640 m处,第六个中继间第320节里程800 m处[3]。

4.3 注浆系统

减阻泥浆的运用是减少顶进阻力的主要措施,顶进时通过管节上的压浆孔,向管道外壁注入一定量的减阻泥浆,在管道外围形成一个泥浆环套,减小管节外壁和土层间的摩擦力,从而减小顶进时的顶力,泥浆套的好坏,直接关系到减阻的效果,同时还能起到控制沉降的作用,注浆系统分为机头同步注浆和管道补浆。

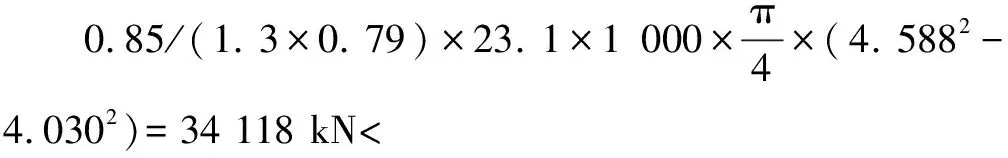

4.3.1 浆液布置

在机头管环向均匀地布置了6只压浆孔,用于顶进时注浆。机头管同步注浆由地面螺杆泵通过φ48 mm管路压送到机头管外,在机头处应安装隔膜式压力表,以检验浆液是否到达指定位置;管节上环形布置5只压浆孔,其后每节布置一排注浆孔,注浆孔在管节预制时放好,每排注浆孔设置一个一寸的总球阀,使注浆孔既可单独注浆,亦可同时注浆。并且每五节管节设置一个浆液压力监察孔,安装压力表,以控制浆液压力,控制压力平衡。由于顶进距离长,注浆压力泵压力不够,在距离顶管机头45 m处设置一只储浆筒和一只注浆泵,用于机头的跟踪注浆和向后的补浆,管内注浆布置示意图见图4。

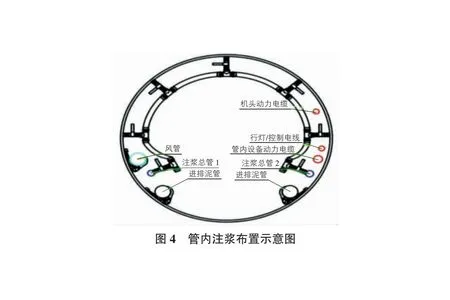

4.3.2 浆液配制

同步压浆A浆要满足稠度大失水量小,补浆材料B浆要黏度稍小流动性大。两种浆液参数如表3所示。

表3 浆液配置技术指标参数

制浆时增稠剂、增黏剂、催化剂等要搅拌均匀,使之均匀化开,膨润土加入后要充分搅拌,使其充分水化,现场制备浆液时,搅拌池和发酵池必须单独设置,两个池子必须都配备搅拌设备,泥浆拌好后要在发酵池放置一定的时间才能使用,最少不能小于8 h,搅拌均匀保证润滑泥浆的稳定。

4.3.3 注浆量的计算

压浆是通过储浆池处的螺杆压浆泵将泥浆压至管道内的压浆总管,然后经由压浆孔压至管壁外,在压浆支管处的浆液压力一般应略高于土体静止土压力,顶进施工中,减阻泥浆的用量主要取决于管道周围空隙的大小及周围土层的特征,一般按管壁空隙的3倍计算理论压浆量。

理论注浆量=理论地层空隙×500%。

机头外径4 660 mm,管材外径为4 640 mm,单边空隙10 mm,管节长度2.5 m。

φ4 000 mm单节管节理论注浆量为:

V4 000=2.5×3.14× (2.33×2.33-2.32×2.32)≈0.37 m3。

本顶管主要位于黏土层,浆液实际压注量一般为理论注浆量2倍~3倍,因此φ4 000 mm每顶进一节压浆量为:V=0.37×(2~3)=0.73~1.10 m3。

压注压力根据埋设深度和土的天然重度而定,为2γsHs~3γsHs(γs为土的重度,Hs为覆土深度),在顶进过程中要按地面变形的测试资料适当调整压浆量及压力,注浆压力根据压力表读数进行补浆。

4.4 测量系统

4.4.1 顶管轴线控制、纠偏措施

平面测量标志必须采用强制对中,因受施工条件的限制,工作井的内净尺寸12 m,长距离顶管时会出现短边测长边的情况,此时对中误差对角度影响特别明显,采用强制对中后,可有效消除对中误差,同时为提高测量精度,利用固定转点测站进行引测,防止测点在测量过程中移动影响测量精度。

4.4.2 轴线放样

轴线放样采用AUTO CAD软件(内业)和全站仪(外业)进行。首先,将轴线点坐标和井中心坐标载入AUTO CAD软件中,然后以井中心为中心画一圆(略大于工作井半径),再将轴线延长,与圆相交。其次,利用全站仪将2点坐标放样出来即可,将点放出来后,利用铅垂原理将轴线中心引至设计标高即可。

4.4.3 顶进测量

1)测台设置。为便于管道顶进时测量,在工作井内布置一固定测量台,测量台支架用型钢制作,用膨胀螺栓固定在工作井底板上,用测量专用对中盘配铜螺丝强制对中,避免测量时的对中误差,安装时用锤球将洞门中心和后靠背标记的连线精确投到对中盘中心,安装完毕后,利用以上导线测量的方法对中盘中心进行复测,使之精确位于工作井和接收井中心连线的延长线上[4-5]。

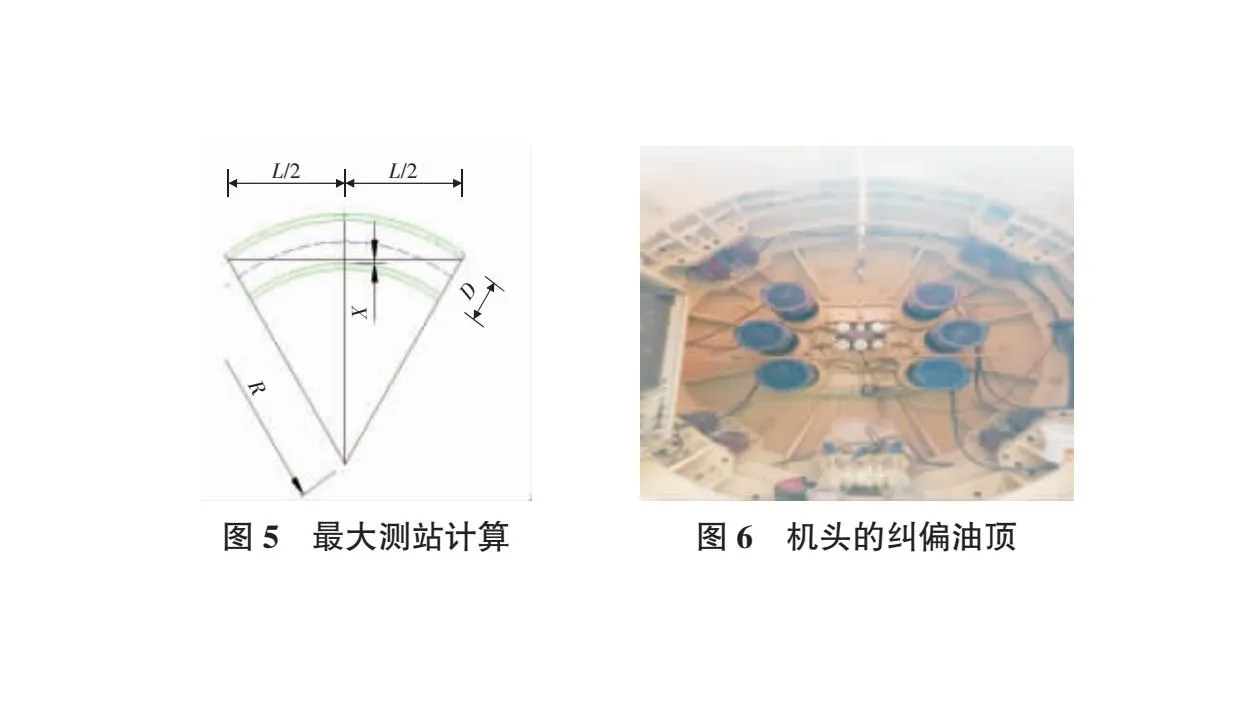

2)管道内测站布置。本段顶管长1 186 m,其中小曲线曲率半径R=1 450 m,在曲线位置全站仪在工作坑内无法一直与机头保持通视,必须在管内设测站,通过计算可以确定曲线段最大通视距离。

当D=4.0 m时,测量有效范围在D0/2-0.1 m以内,图5中的x由施工现场确定,现在取为0.1 m,则有:

通过公式计算得:

当R=1 450 m时,L=212.7 m,因此曲线段最大测站距离为212 m。

4.4.4 纠偏

在实际顶进中,顶进轴线和设计轴线经常发生偏差,因此要采取纠偏措施,减小顶进轴线和设计轴线间的偏差值,使之尽量趋于一致。本段顶管纠偏主要从顶管机头、机头特制管节[6-7]。

1)机头的纠偏控制:机头姿态纠偏措施有机头纠偏油缸、滚动纠偏、水平方向纠偏三种:

a.根据顶管机内安装的仪态仪,动态了解顶管机当前姿态,结合顶管轴线的偏差情况,通过机头设计自带的纠偏油缸进行调整,见图6。

b.滚动纠偏:通过反转顶管机刀盘方向,从而纠正滚动偏差,本机带有滚动偏差小于1.50时自动控制系统报警,提示机手切换刀盘旋转方向反转纠偏。

c.竖直方向纠偏:当顶管机出现下俯时,可加大下侧纠偏油缸行程;当顶管机出现上仰时,可加大上侧纠偏油缸行程来进行纠偏。

2)特殊管节纠偏:为确保轴线受控,机头工具管后三节管节在预制时预先设置,可以放置小油顶凹槽,见图7,共计6个槽口,用于出现过大偏差时放置小油顶进行的纠偏。

4.5 洞门设置

本工程在洞门上面及左右提前预留3个打土孔,当洞口加固体研磨完成管道外壁进入洞内,通过配置 STB100/5黏土输送泵,直接将加一定水的黄土浓浆由地面上通过预留孔洞压入洞门里面孔隙及管节外壁。

由于埋深很深、顶程长,在洞口墙面整体贴2 cm钢板一块,钢板四周使用L型间距30 cm直径20 mm螺纹筋植入洞门混凝土里并与钢板焊接拉住,然后在钢板中间预留洞处再安装一道环形橡胶板止水圈外压条形钢压板通过单道法兰固定,可防止出洞时洞口处的水土沿顶管机外壁与洞门的间隙涌入工作井,还可在顶进施工过程中防止减阻泥浆从此处流失,保证泥浆套的完整,以达到减少顶进阻力的效果,进出洞口安装单道橡胶(厚度20 mm)止水装置密封洞圈见图8[8]。

4.6 顶进控制

4.6.1 顶进施工

为克服顶管穿越重要构筑物附近沉降过大问题,在相关位置管件中间设置一寸打土孔,管节顶进时通过STB100/5黏土输送泵,通过此孔打入黄土与水的浆液弥补流失水土,确保此处沉降可控,注意打土不能太多,一节管最多3袋~5袋黄土且时间不能过长,必须严格控制顶进速度,确保匀速慢速顶进,顶进宜每天5节管子总量控制或速度控制在15 mm/min,并控制出土量和地层变形的信息数据,从而将轴线和地层变形控制在最佳状态[9]。

4.6.2 机头特殊管

在机头后设置三节特殊管节,在管壁内侧设置30 cm宽、1.5 cm厚的钢板,用于安装机头连接装置,机头特殊管节具备拉开一定张缝的能力,起到一定辅助机头纠偏的作用,能将较大的纠偏轨迹通过刚性整体的滑动延伸为相对缓和轨迹,从而使得后续管节间张缝减小,曲线顶管时注意调节控制开口量,将所加钢套的锚固筋与管子内钢套焊接,以免被拔出。曲线顶管施工时,为了确保管节的张口量均匀、曲线线型良好,通过调整千斤顶的伸缩量带动机头来进行控制。同时为了更好地控制机头姿态,防止“磕头”、旋转等状况发生;设置三节机头管节,管节上预埋钢板,用螺杆拉结见图9[10]。

4.6.3 泥水系统

泥水系统由控制排泥管的泥水流量来间接控制开挖面的地下水压力,从而避免开挖面的地下水干扰施工。在顶管施工中要根据不同土质、覆土厚度及地面建筑物等,配合监测信息的分析,及时调整泥水平衡值,一般情况保持进泥压力、出泥压力、泥仓压力三压相等,用离心泵接力将泥浆送往泥浆池沉淀,出渣并循环利用浆液泥水。

4.6.4 吊装及通风

大直径顶管不但管节重且机头上下井属于超过一定规模的危险性较大分部分项工程,作业前要对起重机械及吊索吊具谨慎选择,验算按照国家法规要求程序进行,并在作业过程中加强安全检查,深覆土长距离顶管作业中通风是不可缺少的一项非常重要的安全措施,否则可能发生有限空间安全事故,为了确保管道内的工人安全生产,要对管道进行强制通风,采用轴流式空气压缩机进行强送风排气。

4.7 监测与沉降控制

4.7.1 监测

在顶管作业期间,通过对顶管轴线上方地表竖向位移监测、顶管施工影响范围内的管线竖向位移监测、周边建(构)筑物水平及竖向位移监测、周边建(构)筑物倾斜监测、周边建(构)筑物及地表的裂缝监测,工作井接受井支撑轴力、围护结构测斜位移、基坑水位等监测,获取顶管作业对以上的影响信息以指导作业,及时调整优化顶管技术参数,保证作业过程中以上各种变形及沉降保持在设计及规范允许的范围之内,顶进区间变形控制总要求:地表面允许隆陷值应控制为+10 mm/-20 mm;管线沉降允许值按小于10 mm控制;构筑物沉降允许值按小于20 mm控制;建筑物最大沉降按小于40 mm,建筑物最大倾斜按小于4‰控制,各单次监测数据的允许变化值也不能超过允许值,否则就要分析原因优化顶进参数,如果监测数据超过总控要求就要立即进行各方分析会议,必要时暂停作业几个小时,等原因明确措施得当方可重新作业。

4.7.2 沉降控制

1)工艺控制。本段顶管穿越构建筑物及管线较多,作业时控制顶进速度匀速顶进,保持每天6节,进水泥管直径不可过大采用13.33 cm即可,严格泥浆配制及同步注浆补浆工艺确保泥浆套形成,且不可带土顶进,机头附近顶进时沉降过大,则采取增大机头管浆液浓度,膨润土与水比例1∶0.1~0.3,如顶力剧增沉降过大则近乎干膨润土,由于浓度过大需把螺杆注浆泵拉入跟前方可操作,此举立竿见影可使顶力降低沉降变小。

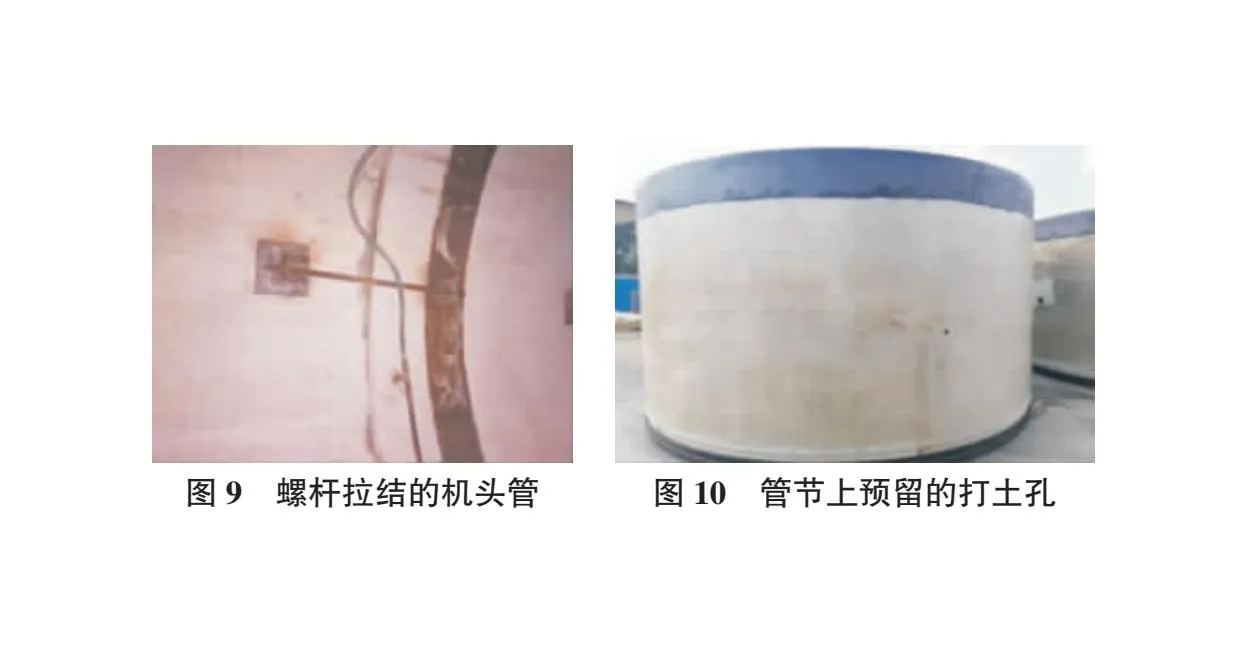

2)打土防沉。为防止顶管穿越重要构建筑物及管线时沉降过大问题,在管节预制时在每节管相应位置中上部设置3.33 cm打土孔,见图10,机头过此处后在相应位置管子里面使用STB100/5黏土输送泵,通过此孔向管外打入黄土与水的浆液弥补流失水土,压力3 MPa通过高压力将黄土浆液通过此孔打入此处土孔隙中,弥补流失水土,确保此处沉降可控,注意一次打土不能太多,一节管最多3袋~5袋土且时间不能过长。

3)跟踪注浆。在顶管过程中根据变形情况,在顶管和构建筑物之间布置跟踪注浆孔,进行双液快凝注浆,及时填充因结构变形而产生的缝隙,从而阻止了侧向变形向外围扩散,减少了对周围环境的影响,起到保护作用,对于地下管线可通过注浆纠正变形,进而保护地下管线。FB浆水泥∶粉煤灰∶膨润土∶水=1∶0.5∶0.25∶7.2,CB浆水泥∶粉煤灰∶水∶水玻璃=1∶0.6∶0.65∶0.025;注浆量:一般每延米注浆200 L左右,注浆压力:控制在0.3 MPa~0.5 MPa之间。

5 结语

通过以上在软土中顶进大直径超长距离曲线管节使用泥水平衡工艺技术要点及质量控制,本段顶管成功贯通,最大顶力第455节2 800 t、最小顶力第5节400 t,沿线建筑物竖向位移累计最大变化量-6.43 mm,跨上海外环线的人行天桥累计最大变化量-9.63 mm,航油管累计最大变化量-17.91 mm,河堤沉降最大变化量-17.43 mm,顶管轴线地表竖向位移累计最大变化量-19.53 mm,经第三方资质单位贯通测量结果符合设计轴线及高程要求,本段顶管通水至今未发现任何质量问题,说明在软土中作业大直径超长距离曲线管节使用泥水平衡顶管工艺,具有可操作性强,顶力稳定沉降可控、技术可行,质量优良,安全可控,节约成本的优点,同时具有很好工程经济性,适合大面积推广应用。