基坑工程完全可回收支护结构设计与应用

2024-03-14葛新鹏

葛新鹏

(上海广大基础工程有限公司,上海 201114)

基坑工程是地下空间领域的基础性工程,随着基坑规模越来越大、开挖深度越来越深,基坑支护结构工程造价在地下空间工程土建总价中的占比也越来越大。但在过去的很长一段时间,受传统基坑支护技术的限制,主要以临时性支护结构为主,大部分构件在基坑工程完成后即废弃,产生大量固体废弃物,存在着资源浪费、能耗高、污染大等问题。因此,推动基坑工程的绿色环保、节能降耗支护技术的研发和应用意义重大[1-3]。

随着支护技术水平和施工装备的发展,一系列绿色、环保、可持续发展的基坑支护技术应运而生,主要包括两种可持续发展理念,一是将支护结构与永久结构相结合,如“桩墙合一”“两墙合一”“逆作法(利用结构楼板作为水平支撑)”等;二是利用可回收的临时支护结构,如型钢预应力搅拌墙、钢支撑、可回收式预应力锚索等。其中装配式预应力型钢组合支撑技术融合了组合钢结构和预应力原理,可以用于更大规模、挖深和基坑工程,基坑实施完成后,型钢支撑构件可实现拆卸回收、循环利用,是一种新型的、技术先进的、绿色环保的支撑结构。

对该技术的成功推广应用需要对装配式预应力型钢组合支撑在基坑开挖过程中的受力变形特性有清晰的认识,已有学者开展了部分的研究。胡菲[4]以杭州地区最具代表性的某基坑工程为算例,采用连续梁法计算支撑内力,确定支撑计算长度、立柱设计、对撑设计,根据内力和基坑跨度大小采用STS软件设计出一套标准化通用格构式钢结构支撑体系,对今后的工程计算起到一定的借鉴作用。李瑛等[5]结合杭州某基坑工程案例,介绍了装配式预应力型钢组合支撑的方案,阐述了其基本构造和力学原则,但未深入探讨具体的设计计算方法和变形、受力及稳定性特性。赵媛[6]依托苏武公寓改扩建项目基坑工程,通过数值模拟研究了预应力型钢组合内支撑体系的承载及变形特性,并通过与现场实测数据的对比验证了数值模拟研究方法适用于预应力组合型钢工程的研究。胡琦等[7]在支撑跨度较大、土质较差的杭州城西某工程对预应力组合型钢支撑进行多组支撑加压、观测试验,发现其实际刚度略小于理论刚度,预应力锁定值是影响基坑变形的关键因素。总的来说现阶段对于预应力作用下组合钢支撑的变形受力特性研究较少,现有文献大部分主要侧重在装配式预应力型钢组合支撑的总体方案介绍和基坑实施效果上,而对于主要的设计、计算方法和变形、受力及稳定性特性、设计构造要点等关键技术问题却缺乏深入、系统的研究与分析。本文以常州汽车电子和照明研发中心项目为背景,采用“型钢水泥土搅拌墙”+“一道装配式预应力型钢组合支撑”的完全可回收支护结构技术,并针对可回收的装配式预应力型钢组合支撑体系的受力及变形特性进行了研究及分析。

1 背景工程概况

1.1 基坑概况

常州汽车电子和照明研发中心项目由4栋10层商务办公楼主楼及3栋裙房组成,整体设置2层地下室。基坑面积17 000 m2,基坑平面总体呈近矩形,南北向跨度约113 m,东西向跨度148 m~160 m,北侧略窄,周边延长约530 m,普遍承台区域开挖深度约为10 m。

1.2 环境概况

背景工程周边环境如图1所示,基坑北侧的汉江路及东侧的秦岭路均临近市政道路,道路下方埋设有大量市政管线,管线与围护结构最近距离约为18.6 m。基坑南侧15 m宽的长沟河河道,与围护结构最近距离约为15.2 m。基地东南角及西南角均存在一层的变配电间,与围护结构最近距离分别为3.4 m和9.1 m。该变配电间为钢筋混凝土框架结构,天然基础,变配电间抗不均匀沉降能力差。

1.3 地质概况

本项目场地浅层土层分别为①填土、③2黏土、③3粉质黏土、⑤1粉砂夹粉土、⑤2粉砂,土层主要参数指标见表1。基坑开挖深度范围内分布有较厚的粉土粉砂层,⑤1粉砂夹粉土及⑤2粉砂层易影响围护体成墙质量和隔水性能。基坑支护结构设计时须结合地区承压水层处理经验,将承压水降压对周边环境的影响控制在许可范围。

表1 土层物理力学性质综合成果表

2 基坑支护设计方案

根据基坑开挖深度、面积和周边环境保护要求,并注重支护结构的绿色节能,背景工程在总体采用顺作法实施的基础上,基坑周边普遍采用浅层放坡、型钢水泥土搅拌墙作为围护体,内设一道装配式预应力型钢组合支撑。

2.1 型钢水泥土搅拌墙围护设计

背景工程普遍承台区域挖深约为10 m,基坑周边浅层普遍采用卸土放坡、放坡高度约2.0 m,坡度为1∶1.5,围护结构采用型钢水泥土搅拌墙(见图2),水泥土搅拌桩采用φ850@600 mm三轴水泥土搅拌桩(套接一孔法),型钢采用H700×300×13×24,南侧、东侧和西侧采用插二跳一布置,北侧、西南角和东南角环境保护要求较高,采用密插布置,钢材强度等级为Q235B。型钢插入基底以下约10.25 m。地下结构施工完成后对水泥土搅拌墙中的型钢全部进行拔除回收。

2.2 装配式预应力型钢组合支撑体系设计

背景工程基坑东西向最大宽度148 m~160 m,南北跨度约113 m,呈相对规则的长方形,基坑面积大但形状规则,具备布置预应力型钢组合支撑的有利条件。与常规的临时钢筋混凝土支撑相比,具有如下优势:1)施工速度快,无需养护,且无支撑面积大(约60%),可节省养护时间和加快土方挖运速度,可节省工期约1个月。2)经济性好,水平型钢组合支撑和竖向型钢支承体系相比钢筋混凝土支撑和格构柱插灌注桩的支护体系节省工程造价约160万元。装配式支撑全部型钢回收再利用,缩短了基坑围护的施工时间,节省建设资金的占用,使用可以循环周转的钢结构定型材料,大大节约了围护结构的投入。

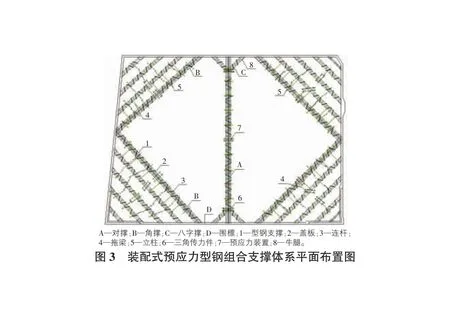

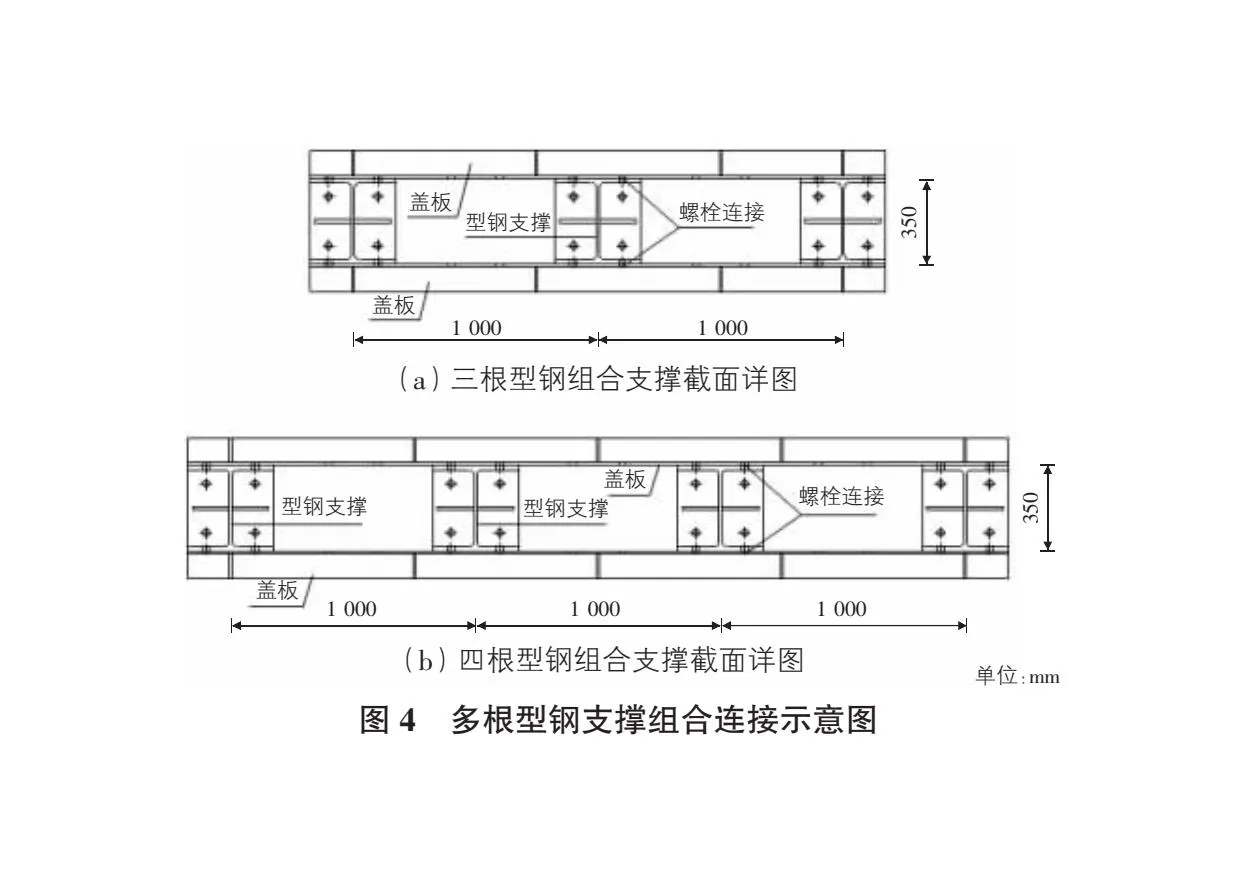

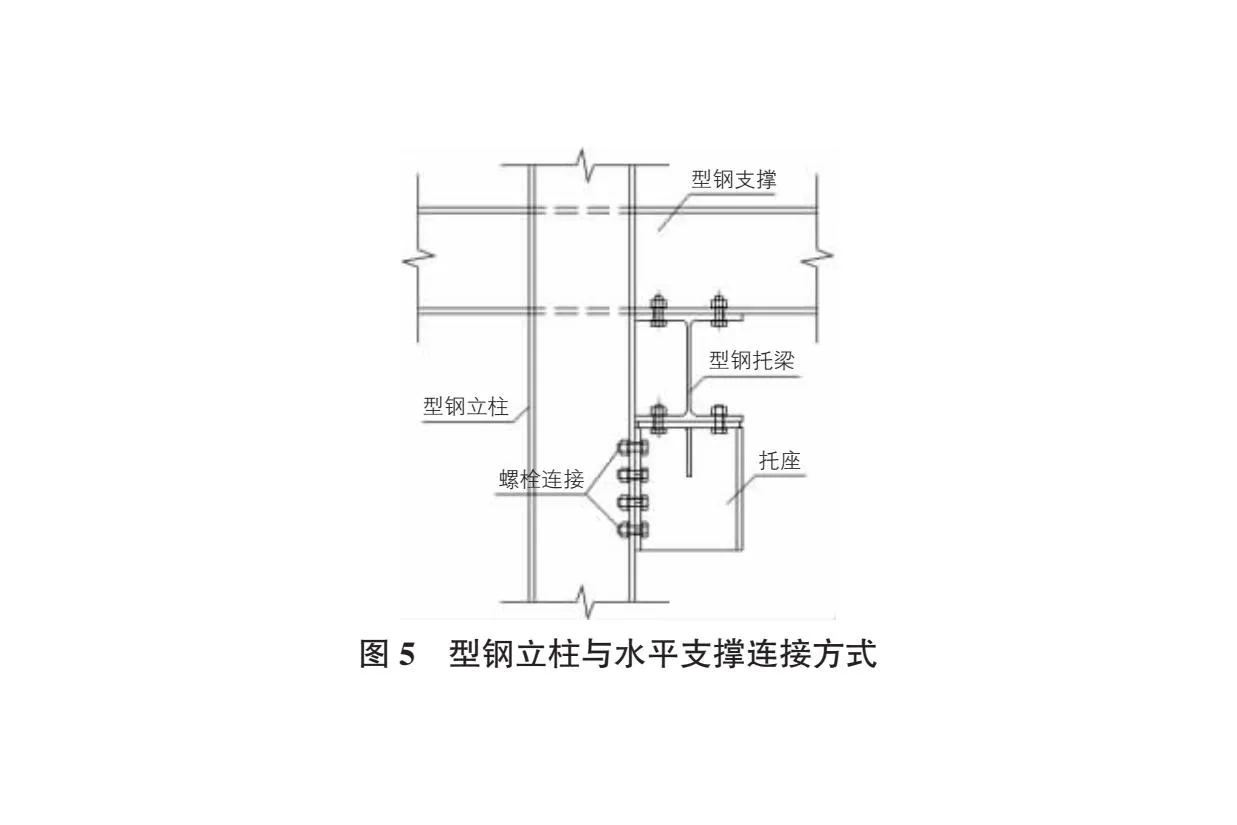

装配式预应力型钢组合支撑由水平支撑系统和竖向支承系统组成,其平面布置如图3所示。其中水平支撑系统包括对撑、角撑、八字撑及周边围檩体系,由型钢标准件、盖板、连杆、预应力装置、三角传力件、连接件等通过螺栓组合拼装而成,采用H350×350×12×19型钢,单层,普遍为3肢~4肢,肢距1 m,基坑中部长对撑总长约93 m,最外皮角撑长度约80 m。立柱托梁间距约8 m~10 m,盖板间距约4 m;其中竖向支承系统包括钢立柱、托梁、牛腿托架及连接件等,通过立柱和托梁所形成的门架结构对水平支撑梁进行竖向支托,采用H300×300×10×15型钢立柱和H300×300×10×15型钢托梁。型钢立柱插入基底下约10 m,结合场地地质特点、围护结构计算和周边环境保护要求,本项目竖向设置一道装配式预应力型钢组合支撑,并采用浅层放坡的落底设计(见图2),以减少基坑开挖阶段围护体变形。多根型钢支撑组合连接如图4所示,型钢立柱与水平支撑连接见图5。

3 型钢组合支撑受力及变形性状研究

3.1 受力及变形计算分析

3.1.1 计算模型

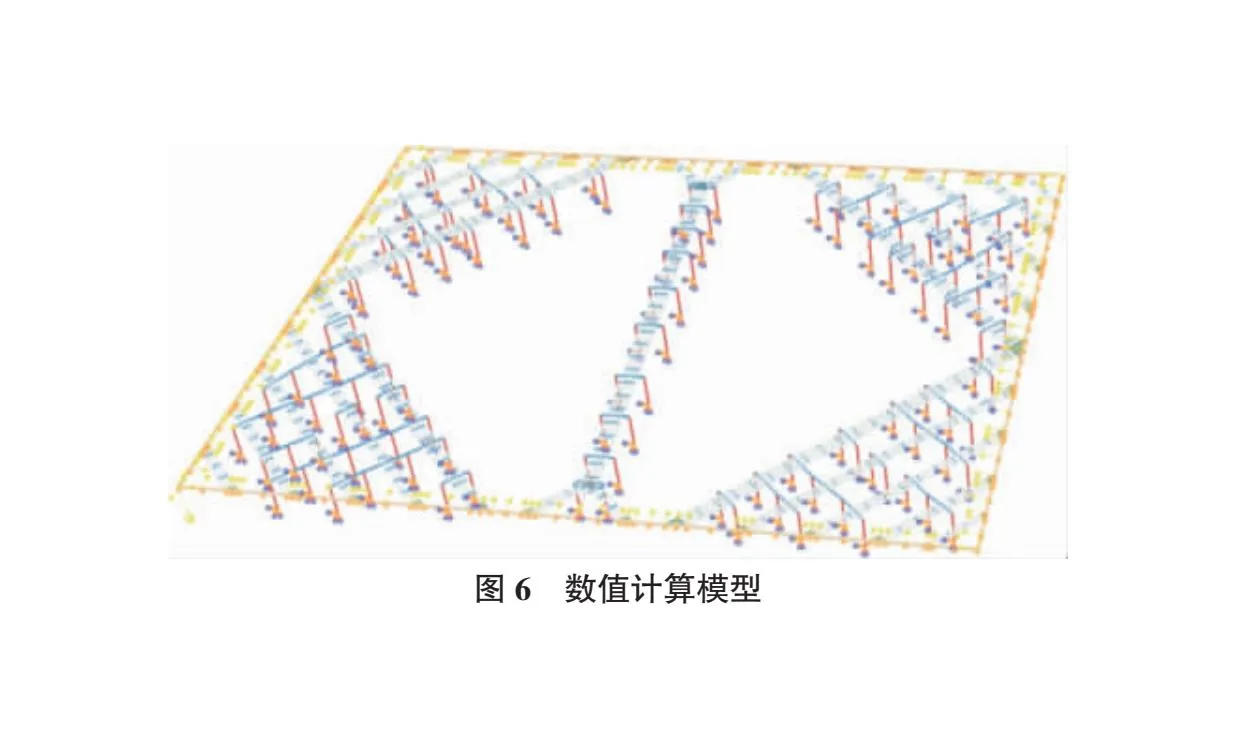

以背景工程为依托,针对装配式预应力型钢组合支撑体系的受力及变形性状这一关键问题进行了分析及研究。借助通用商业有限元软件,通过三维数值分析的方法,建立较精细化的组合钢支撑体系三维模型,如图6所示。在有限元软件中,对于不同类型的构件采用各自对应的计算单元,钢支撑连接板采用二维板单元,压顶梁、钢支撑、横梁和立柱等结构采用梁单元进行模拟。

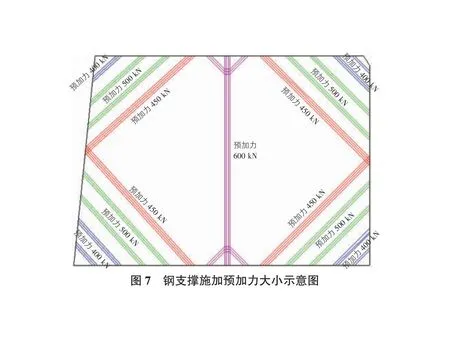

计算模型施加的钢支撑预应力如图7所示,角撑区域,每道型钢施加400 kN~500 kN的预加力;对撑区域,每道型钢施加600 kN的预加力。

模型施加约束如图6所示。对压顶梁施加竖向约束模拟围护桩对其的支承作用,施加水平荷载模拟土压力,添加水平弹簧模拟抗力。立柱底部设为固定端。

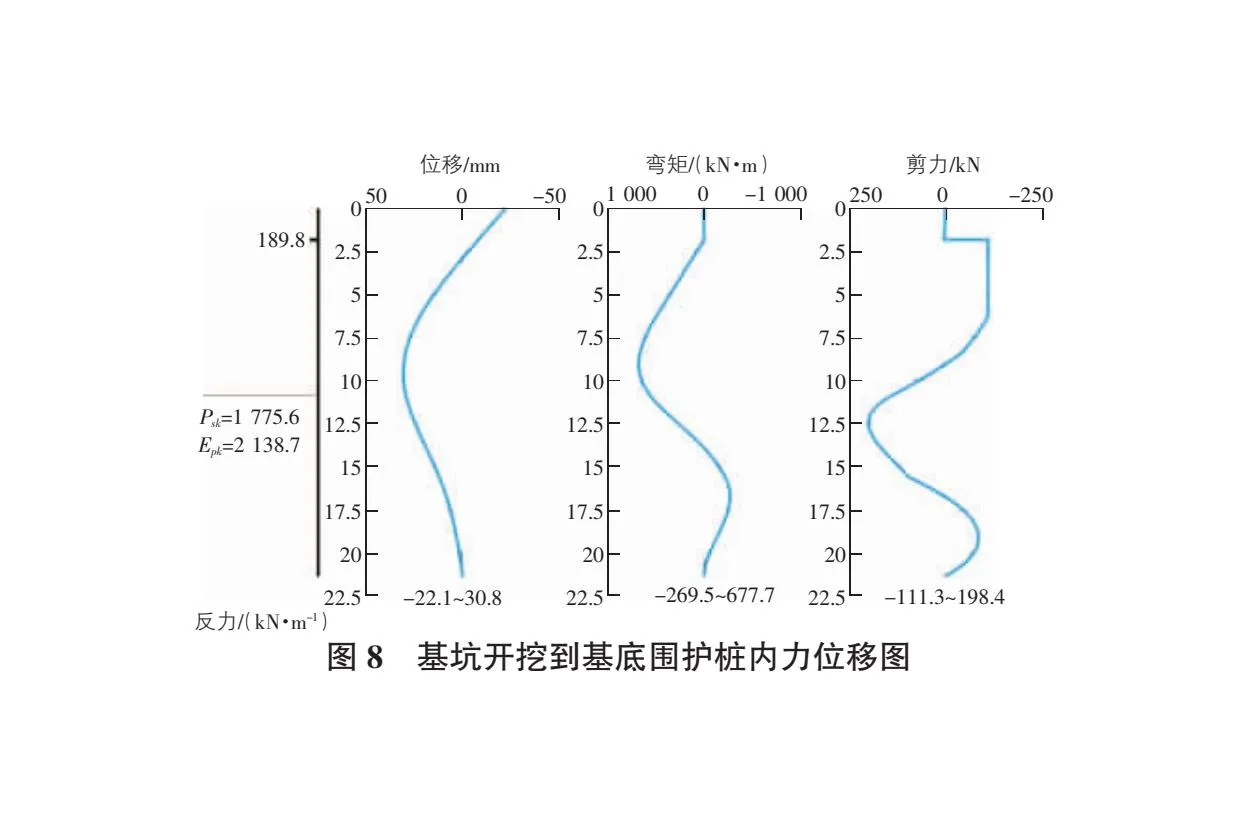

水平荷载由围护剖面计算求得的支撑反力确定,钢支撑施加预应力对应的水平荷载标准值如图8所示,为189.8 kN/m。经换算,水平荷载设计值为238 kN/m。

3.1.2 支撑体系变形分析

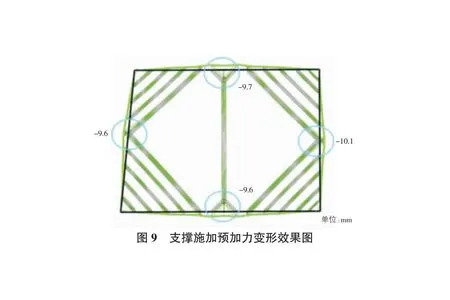

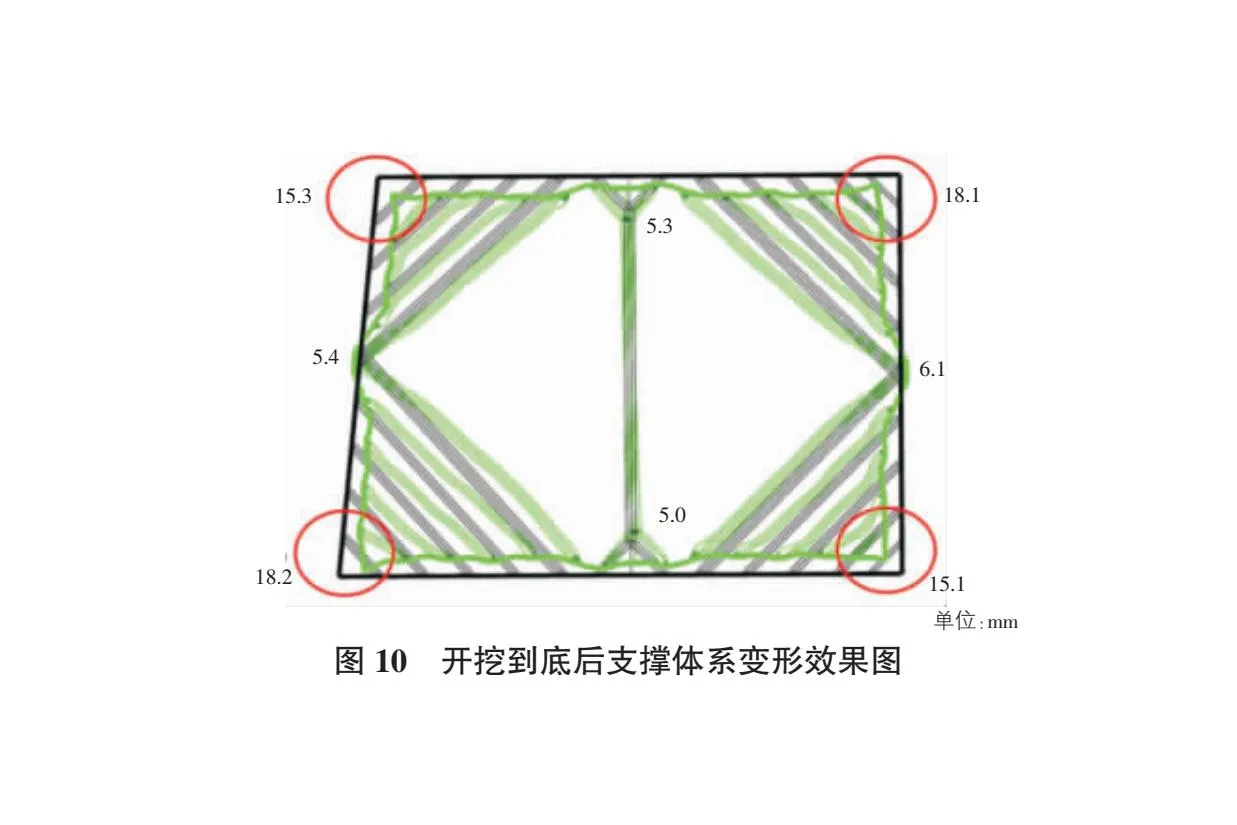

图9和图10分别为支撑施加预加力以及基坑开挖到底后变形图。计算分析结果显示,支撑架设完成施加预应力后压顶梁总体产生向坑外的变形,跨中大、角部小,最大值发生在各侧的跨中,约为10 mm;开挖至基底后,压顶梁产生朝向基坑内的变形增量,受时空效应影响,跨中及角部增量基本接近,南北两侧跨中最大增量约18 mm,东西两侧跨中最大增量约15 mm。开挖到基底后的总位移分布呈跨中小、角部大。

3.1.3 支撑体系轴力分析

图11是基坑开挖到底后支撑轴力云图。三维数值计算分析结果显示,压顶梁所受的轴力明显大于其他支撑杆件。四个角点角撑轴力及中部大对撑轴力基本相当,约为800 kN~900 kN,其中最外皮跨度较长的角撑轴力略小,约为600 kN~700 kN。

图12是开挖到基底启明星BSC软件计算得到的支撑轴力图。其中有一个计算条件需加以说明:BSC计算软件无法考虑施加预应力,无法考虑盖板及连杆等作用。对比三维数值支撑轴力云图及BSC计算结果,两者轴力分布规律基本相同,能相对准确描述组合钢支撑整体的受力特性。

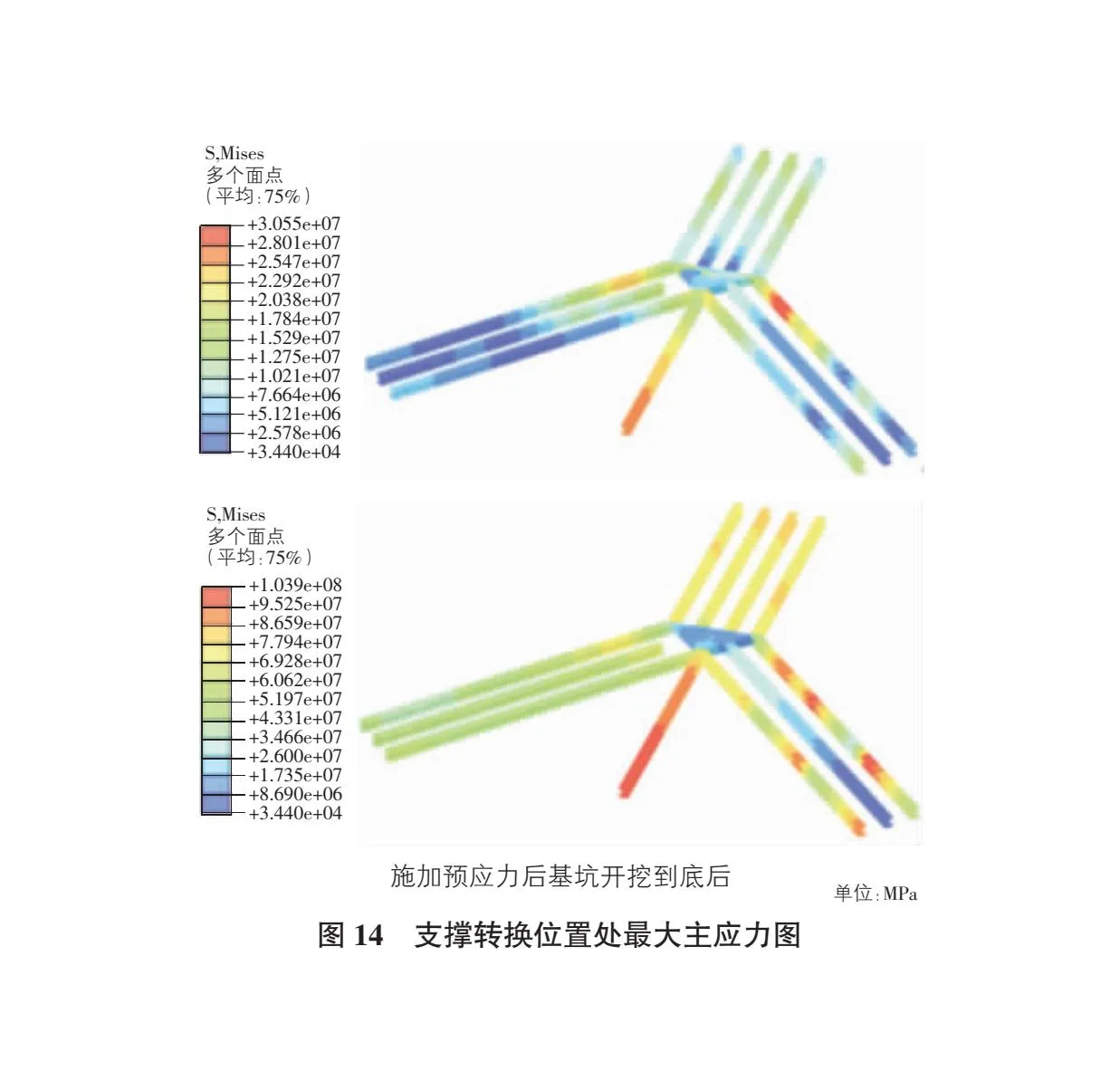

图13,图14分别为中部大对撑的关键支撑杆件转换节点处构件的轴力和应力分布情况。三维数值计算分析结果显示,施加预应力后,最大应力位置发生在杆件位置处,为30.6 MPa。基坑开挖到底后,最大应力位置发生在中间的型钢杆件上,为104 MPa,单根型钢支撑传递围压,轴力较大。三角件板单元的应力分布较均匀,避免了应力集中等问题。从轴力图中可以看出,施加预应力后,支撑的最大轴力为295 kN,发生在对撑位置和图中靠右侧的八字撑位置。基坑开挖完成后,轴力最大位置发生在连接压顶梁和三角件的单根型钢支撑中,轴力通过八字撑传递到的中间长对撑上,以及右边的八字撑两边型钢杆件上,为1 429 kN。组合钢支撑两侧的型钢受力大于中间的型钢。围压通过八字撑传递到三角件上,三角件的刚度足够大,可把力均匀地传递给长对撑杆件。整体传力性能良好,没有应力突变的情况发生。

基于支撑体系受力计算结果及轴力分布规律,对型钢组合支撑体系的设计进行了指导,并采取了如下针对性技术措施:1)普遍角撑为3肢,四周角撑最外皮的大跨度角撑加强至4肢;2)型钢支撑除顶面设置盖板外,板面及板底双面布置连杆(Ⅰ32b槽钢)进行整体性加强;3)最外皮角撑与相邻角撑增加型钢连梁形成侧向约束,型钢连梁与每根型钢支撑通过螺栓加强连接。

3.2 实测数据分析

3.2.1 支撑体系变形实测数据及规律

背景工程开挖至基底时,普遍区域压顶梁变形实测数据约为25 mm,西南角和东南角采用型钢密插区域的压顶梁变形实测数据约为20 mm。而北侧中部同样围护体加强区域的压顶梁变形实测数据约为26 mm,这与该位置在开挖前期设置了下坑土坡道,施工超载较大且频繁作业有关。图15是对比有限元计算、BSC计算、现场监测得到的基坑开挖后压顶梁变形情况图。在土压力作用下,支撑体系的变形规律基本相同。然而背景工程实测数据与未施加预应力的情况更为接近,这与多方面的原因有关,一方面因型钢组合支撑为分段螺栓连接,在跨度较大的情况下,因连接节点较多,可能存在预应力丧失的情况,另一方面由于土方开挖过程中的时空效应和土体的蠕变特性,实际的变形一定程度上大于理论计算值。

3.2.2 支撑体系受力实测数据及规律

图16是开挖到基底支撑体系实测轴力图。整个支撑体系受力较为均匀,角撑及中部大对撑实测轴力均约850 kN~950 kN。数值模拟得到的轴力和实测轴力大小及规律基本相似,因此数值模拟是研究预应力组合钢支撑受力变形特性的可靠方法。然而启明星BSC计算轴力结果和实测轴力数据有一定的差异性,这与多方面的原因有关,一方面启明星BSC计算软件无法考虑施加预应力,无考虑盖板及连杆等作用,计算条件与实际状态有所不同。另一方面在跨度较大的情况下,因连接节点较多存在预应力丧失或折减的情况。

4 工程实施效果

本项目由于仅设置一道支撑,且采用装配式预应力型钢组合支撑,开敞面积大,加快了土方挖运,基坑工程施工工期大大缩短。本工程从基坑开挖至地下室结构浇筑完成仅用6个月时间。图17为基坑实施期间的实景照片。

本项目采用型钢水泥土搅拌墙板式支护,开挖至基底土体水平位移最大值在30 mm以内,装配式预应力钢支撑能够有效控制围护结构水平变形,实施效果良好。结合地区承压水层针处理经验本项目采用悬挂式止水,其降水对周边环境的影响亦在可控范围。

监测结果表明,基坑开挖期间周边邻近变配电间最大沉降约8 mm。周边管线最大沉降约13.4 mm。基坑开挖引起围护体和周边环境变形均在可控范围之内,有效地保护了周边建(构)筑物及道路下的市政管线。

5 结语

本文以常州汽车电子和照明研发中心项目为背景,介绍了该项目的设计和实施情况。基坑实施表明,开挖期间围护体未出现渗漏现象,围护体水平位移最大值在30 mm以内,装配式预应力钢支撑能够有效控制围护结构水平变形,实施效果良好。基坑周边建筑物、河道和市政管线等变形均满足保护要求。结合本项目特点,周边围护体采用型钢水泥土搅拌墙,坑内设置一道装配式预应力型钢组合支撑,均为可回收支护形式,全部钢材的回收重复利用率达到了98%,具有较好的社会经济效益,也进一步推动基坑工程的绿色、节能降耗技术发展。