动车组牵引系统接地故障分析及优化研究

2024-03-13刘克思贾焕军周立辉

刘克思,贾焕军,王 安,周立辉

(1 中国铁路济南局集团有限公司 青岛动车段,山东青岛 266011;2 中车唐山机车车辆有限公司,河北唐山 063035)

动车组牵引系统接地故障影响较大,发生接地故障后,一般会导致牵引丢失,甚至影响主供电系统,严重接地时可能产生线路的放电打火,存在火灾隐患,影响车组安全。鉴于牵引系统接地故障率高、影响大、故障原因查找困难等问题,需要充分研究故障发生原因,针对故障原因制定优化方案,解决上述问题,提高动车组运营的安全性、降低故障率、提高维修效率,同时为后续动车组产品设计提供借鉴[1]。

1 牵引系统接地保护设计原理

某型动车组牵引系统采用交—直—交变流技术,正常情况下,牵引变流器中间直流环节电压应为2 700~3 600 V。为确保系统正常运行,中间直流环节设置了接地检测装置,接地检测保护值设置为中间电压的1/4,接地检测保护值理论值应为25%(电压与中间电压的百分比),接地检测保护值设定范围为5%~32.5%,当接地检测保护值超出设定范围,就会诊断为接地故障。动车组牵引系统主电路如图1 所示。

图1 动车组牵引系统主电路图

2 牵引系统接地故障分析

对动车组运营期间发生牵引系统接地故障进行统计分析,接地故障的类型主要有:

(1)变流器输出端接地,主要原因是牵引电机接地造成输出端接地、牵引电机线缆连接器烧损造成放电接地等。

(2)变流器输入端接地,主要原因是终端箱进水造成内部的跨接线缆端子发生放电,变压器次边线缆插头绝缘不良产生放电。

(3)变流器内部部件故障。

3 变流器输出端接地

3.1 牵引电机接地原因分析

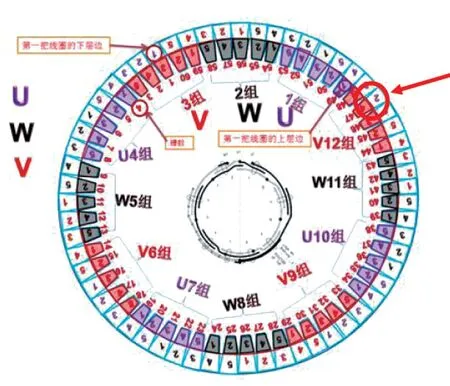

牵引电机定子线圈绝缘性能下降导致牵引电机接地,对故障牵引电机进行拆解分析,定子绝缘性能下降原因包括:

(1)运行过程中电机绕组受到风沙侵蚀造成电机端部绕组及槽口表面线圈磨损,绝缘薄弱。

(2)前期检修定子内腔清洗过程采用冲洗工艺,传动端线圈暴露外部,直接冲洗可能会造成个别槽口及端部线圈绝缘受损,污渍浸入线圈内部,导致绝缘薄弱。电机定子线圈槽口绝缘磨损如图2 所示。

图2 电机定子线圈槽口绝缘磨损

(3)YJ105A 系列电机定子采用的绝缘漆为有机硅树脂,具有优良的耐热性和电气绝缘性能,但存在高温粘接力低,机械强度相对较低等材料固有特点。在电机运行中的高温振动环境下,浸渍漆由于粘接强度低,振动容易产生微小裂纹(尤其在槽口部位线圈绝缘与铁心交界处),受潮后形成导电通道,造成绝缘性能降低。

(4)电机在高压方波脉冲电压作用下,定子绕组端部出槽口处电场分布极不均匀,产生电晕放电,使绝缘性能降低。特别是在潮湿环境下,局部放电量大大增加,在电机绕组绝缘失效过程中起到加速作用。

3.2 牵引电机优化方案

为了提高牵引电机定子线圈槽口绝缘强度,对牵引电机定子绕组进行两次真空浸漆,消除绕组绝缘龟裂,提升牵引定子绝缘性能。

针对已装车牵引电机可结合车组四级修、次轮三级修、五级修执行两次浸漆。跟踪两次浸漆后牵引电机运行情况,定子线圈内部故障导致的牵引电机接地故障率明显下降,两次浸漆效果良好。

3.3 牵引电机线缆连接器烧损原因分析

牵引电机连接器烧损导致接地故障报出,通过分析发现牵引电机连接器经过长时间运用,插针接触压力减小,同时受列车复杂的运行工况影响,引起连接器插针电接触不良,接触电阻增大,温度升高,连接器长时间过热运行,引起连接器电气性能不断衰减,温度持续升高,进而造成牵引电机连接器烧损,导致牵引电机接地故障报出。

牵引电机连接器的接触是依靠公端子与母端子插合时,母端子内冠簧结构发生弹性形变而产生稳定的接触压力来实现。即当公端子插入母端子时,冠簧(或称触指)受到插针径向压力而发生弹性形变产生正压力P。插针和冠簧之间摩擦接触,摩擦系数为μ,插拔力为F=μ·P,如图3 所示。

图3 连接器结构

当电流通过时,电路两端产生电压降ΔU,这是整个连接器的接触电阻R。接触电阻的估算公式为式(1):

式中:ρ为电阻率;n为接触点数;E为弹性模量;P为正压力;r为接触点半径。

由上式可知,正压力增大,可以减小接触电阻,但同时增大了插拔力F和冠簧的应力,而且正压力增大一定程度后,接触电阻减小幅度变小。因此,连接器较好的正压力P能够获得较小的接触电阻R。选取两套五级修连接器和两套新连接器,进行单孔拉拔力试验、接触电阻测量试验和静态温升试验:

(1)单孔拔力测试结果表明,新品连接器的单孔拔力为32.7~38.7 N,五级修连接器的单孔拔力18.1~29.8 N,说明经过480 万km 运行的连接器,单孔拔力产生约23%~45% 的衰减。连接器拉拔力测试如图4 所示。

图4 连接器拉拔力测试

(2)接触电阻参照TB/T 3412—2015《动车组用电连接器》要求,接触体的接触电阻应≤0.2 mΩ,测试结果表明,五级修连接器的接触电阻符合技术要求,但是从数据来看,五级修的接触电阻阻值比新品的接触电阻阻值大。

(3)静态温升试验如图5 所示,结果表明:

图5 静态温升测试

①通相同电流时,单孔拉拔力越小的接触体温升越大。

②当通以250 A 电流时,12 N 以下插针接触体温升已经超过55 K,不符合TB/T 3412—2015 标准规定。可以判断出单孔拔力在12 N 以下的接触体均不满足本产品使用需求。

③当通以275 A 电流时,15 N 插针温升为55 K,达到TB/T 3412—2015 标准规定上限值。结合实际使用工作电流,此时,15 N 插针可以匹配电机使用。但模拟过载的334 A 电流,温升已接近绝缘材料的上限使用温度,存在烧蚀、熔化风险。

④18 N 以上的插孔,工作电流匹配性、电流过载能力均能满足产品使用要求。

3.4 牵引电机线缆连接器优化方案[2]

(1)对牵引电机插头进行拉拔力测试,在动车组高级修时进行连接器插孔拉拔力测试,对小于18 N 的端子进行更换。

(2)在动车组牵引电机插头出线处粘贴温度贴片,监测运行时牵引电机连接器温度。每2 万km检查温度贴片,记录温度值,发现同电机的三相温差大于10 ℃时,拆开检查连接器状态。

4 变流器输入端接地

4.1 终端箱进水原因分析

该型动车组车厢端部设置终端箱,为车辆间电源线跨接提供空间,其内部进水的主要原因是本身防护性能不强,当车上用水设备出现漏水后通过车体设备安装通道、过线孔等部位渗漏到终端箱内部,浸湿接线端子,导致线缆检测出接地[3]。

4.2 防止终端箱进水优化方案

(1)提升终端箱接线处的防护措施

①在现有结构条件下,在终端箱大线靠近接线端子200 mm 处缠7~8 mm 厚防水腻子,形成伞裙,伞裙使水流在此处受到阻隔直接落下;针对双层大线端子排,在靠近终端箱底部的下层大线在接线端子100 mm 处缠7~8 mm 厚防水腻子,距离此伞裙100 mm 处的上层大线(靠近底架、远离端子排侧)缠绕7~8 mm 厚防水腻子,形成伞裙,上下两层伞裙形成错台,以避免水流至金属端子排。线缆阻水错台如图6 所示。

图6 线缆阻水错台

②对转向架区域型腔进行封堵,为防止异物、水通过型腔进入终端箱,在与终端箱联通侧型腔出口内部增加聚乙烯泡沫堵板,并用SIKA265 进行密封。

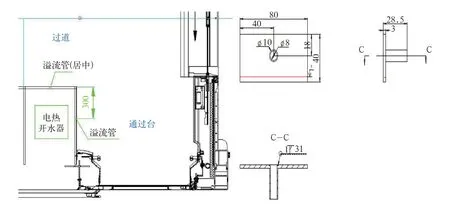

(2)给水卫生系统防水倒流措施[4]

①优化开水炉接水,开水炉下方设置接水盘,出现漏水后及时导出,在接水盘内增加溢流管,将漏水导至客室地板,及时发现漏水并处置。开水炉增加溢流管如图7 所示。

图7 开水炉增加溢流管

②优化改进卫生间、洗面间等供水管路,洗面间底部设有整体接水盘装置,坐便卫生间、蹲便卫生间在进水电磁阀和储水增压罐位置设置有漏水接水盘。接水盘水可通过溢流孔排到车厢地板,通过地板水迹发现漏水隐患。

③优化改进蹲式卫生间集便器排水管,为了避免水增压罐的排水进入车内,将排水管与水箱溢流管和卫生间排废气管连接,故障情况下可将排水导出车外[5]。

④优化卫生间蹲便器密封,取消密封胶条,在U 型槽内部填充Sika221 胶,同时在踏板和地板间填充乐泰胶,以起到支撑作用。蹲便器密封结构优化如图8 所示。

图8 蹲便器密封结构优化

4.3 变压器次边线缆插头放电原因分析

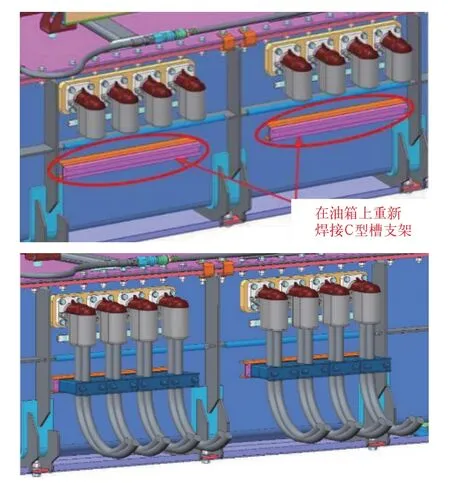

变压器输出端线缆通过扎带绑扎在横杆上,长时间运行后,由于线缆弯曲,导致线缆与插头之间存在间隙,降低了插头的密封性;同时该结构固定方式对插头存在振动冲击,造成插头放电,引发牵引系统接地故障。

4.4 变压器次边线缆插头优化方案

为解决该问题,在变压器油箱箱壁上重新焊接C 型槽支架,在C 型槽支架上安装电缆线夹的方式对电缆进行固定,消除振动对变压器输出端连接器的冲击及对密封性的影响。线缆固定方式优化如图9 所示。

图9 线缆固定方式优化

5 牵引系统接地诊断防护逻辑

牵引系统接地故障原有设定的诊断逻辑较为简单,无论是变流器的输入、输出、外围设备和内部器件出现接地,仅设置单一故障代码,发生此类故障后均报出代码25EF,不便于故障诊断和维修。且出现故障后仅封锁故障车的牵引,对变流器输入侧,即变压器次边至变流器输入端接地故障不能有效防护,存在较大的风险。

为了进一步区分接地位置,有效防范故障发生后的安全风险,通过优化软件检测逻辑和防护策略,将现有牵引系统接地诊断代码明确区分为:既有诊断代码25EF 表示变压器二次侧接地故障,增加诊断代码25EE 表示四象限斩波器(4QC)/中间直流环节接地故障、25EC 表示外围设备接地、25ED 表示牵引电机接地。优化区分故障诊断代码如图10 所示。

图10 优化区分故障诊断代码

具体判断逻辑顺序为:通过断开辅助变流器输出接触器先进行外部接地(25EC)诊断;然后通过封锁PWMI 进行电机接地(25ED)诊断。

如果以上两项排除后,则锁定为变压器二次侧/四象限斩波器(4QC)/中间直流环节接地故障,此时若接地检测保护值小于5%或大于70%则判断为四象限斩波器(4QC)/中间直流环节接地故障(25EE);若接地检测保护值在32.5%~70% 区间判断为变压器二次侧接地故障(25EF)。当报出变压器二次侧接地故障(25EF)后,锁闭故障车所在单元的主变压器,断开高压隔离开关,确保故障点有效隔离,避免电气火灾隐患。

6 结论

文中通过分析某型动车组牵引系统接地故障发生原因及设计逻辑,针对故障原因制定逻辑优化、设计结构优化、工艺规程优化等相关优化方案。通过对动车组改造前后运行情况跟踪分析,牵引系统接地故障明显减少,由改造前的128 件/年降低到了19 件/年,故障降低了85%;故障诊断、应急处置时间由优化前的50 min 降低到了20 min,效率提升了60%,有效确保了动车组运行安全。