城轨列车一体化集成控制仿真测试平台方案

2024-03-13张顺广韩广李洋涛放1

张顺广,韩广 顺,冯 浩,李洋涛,姚 放1,

(1 动车组和机车牵引与控制国家重点实验室,北京 100081;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;3 北京纵横机电科技有限公司,北京 100094)

随着控制列车平稳运行、精准停车和智能化等用户需求的提高,对列车控制的实时性、精确性和信息共享提出更高的要求,需要对现有列车相关功能在各子系统的分配是否合理、数据交互的流程是否合理进行深入的研究。

典型的城轨车辆牵引、制动、网络关键子系统相互独立设计和实现,通过车载网络连接在一起进行数据交换,它们之间是一个弱耦合的系统,共同实现列车的牵引和制动控制。以制动过程控制为例说明如下:由网络控制系统采集列车制动级位,并将逻辑处理后的制动级位发送给制动控制模块,制动控制模块计算总的制动力需求值,再将该需求值回传给网络系统,网络分配各车电制动力需求,发送给牵引控制模块,而牵引控制模块再将所需的制动力转发给牵引执行装置发挥相应的电制动力。同时,牵引控制模块将该车发挥的电制动力、电制动状态、空转/滑行等信号通过网络系统转发给制动控制模块,再由制动控制模块管理整个制动过程。可见,现有列车牵引和制动运行控制存在数据交互繁琐、数据传输延时大等问题。

针对上述问题,可采用一体化集成控制方式,通过功能高度集成的列车网络控制系统,将列车中的牵引、制动等子系统控制功能集成在列车网络控制器中,提高列车网络控制系统的集成度,保证各个子系统的统一开发管理,提高列车网络控制系统的维护效率,减小系统设备占用空间,实现列车轻量化和节能环保的设计理念。

近年来,随着电子信息技术和嵌入式技术的发展,电子器件的小型化、集成化程度越来越高,具有低功耗、多核、安全架构的计算芯片种类繁多,能够满足列车复杂逻辑的处理需求,为复杂、多样、智能化的应用逻辑提供了技术支撑。通信技术的高速发展,出现了高带宽、强安全和更高可靠性的列车通信网络,列车网络系统可承载的功能愈发增多,进一步激发出基于多网融合的智能设计、智能运营、智能维护等技术需求[1]。新技术的发展,也为城轨车辆一体化集成控制的实现提供了基础。国内有关厂商已开展集成控制技术的研究工作,并在某些项目开始实施。例如,长沙地铁项目列车开展了牵引系统和制动系统一体化研究以及牵引系统、制动系统和网络控制系统一体化研究;沈阳浑南100%低地板现代有轨电车项目实现了牵引系统、制动系统和网络控制系统的一体化设计;北京地铁11 号线基于自主虚拟编组的智慧地铁关键技术研究与示范应用工程,其核心任务之一即是构建智能列车一体化平台。国外某些系统厂商,如西门子也进行了类似的工作,开发基于牵引、制动、网络一体化设计的开发平台。

鉴于城轨车辆一体集成控制具有的技术优势,已成为未来整车控制系统发展的方向。为开展相关研究工作,需要构建相应的多系统集成城轨车辆仿真测试平台,从而为集成控制的开发、测试、验证提供支撑,促进一体化集成控制技术的推广应用。

1 一体化集成控制概述

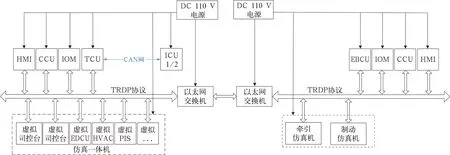

一体化集成控制的网络系统实现列车级牵引力、制动力的管理功能,车辆级的牵引系统和制动系统主要作为牵引力和制动力的执行控制部件。由网络系统中央控制单元主导管理和分配牵引/制动力,包括牵引力、制动力的分配、电制优先发挥、电空复合制动管理等列车级功能[2],由网络系统对牵引、制动系统绝大部分硬线信号进行统一采集和输出,优化整车功能在牵引、制动和网络三大关键系统之间分配,优化控制数据交互环节,提高电空配合实时性,对制动力损失,由网络控制单元集中管理与补偿。牵引变流器功能趋向专一,减少牵引变流器对外接口,仅保留紧急牵引、安全切除等重要的硬线信号。制动系统采用架控制动控制,每架制动模块作为制动和防滑执行控制器,结构对等、具有完全可互换性,可适用不同车辆平台。逆变控制模块、架控制动模块和网络控制单元之间通过网络接口进行交互。牵引、制动和网络集成控制功能结构如图1 所示。

图1 牵引、制动和网络集成控制功能结构图

基于集成控制的车辆牵引力、制动力分配系统,与现有技术相比,可直接综合控制列车牵引力、制动力分配的各类条件,进行合理运算之后输出对牵引力和制动力的分配结果,牵引系统和制动系统仅负责执行该结果,很大程度上提高了车辆控制效率,避免因牵引系统内部控制器和其与制动系统之间不能及时协调而导致的牵引、制动功能无法按需实现的现象。

2 仿真测试平台总体方案

主控部分:真实的HMI(Human Machine Interface)、CCU(Central Control Unit)、IOM(Input &Output Module)、TCU(Traction Control Unit)、EBCU(Electronic Brake Control Unit)硬件设备,实现对列车的整体控制及显示。

通信网络部分:包括CCU 与TCU、EBCU、仿真一体机、牵引仿真机、制动仿真机的TRDP(Train Real-time Data Protocol)通信[3];其中,仿真一体机包括虚拟EDCU(Electronic Door Control Unit)、虚 拟HVAC(Heating,Ventilation and Air Conditioning)、虚 拟PIS(Passenger Information System)等其他非关键子系统。

关键受控子系统仿真:牵引仿真机和制动仿真机。试验台拓扑如图2 所示。

图2 试验台拓扑结构图

试验台通过以太网交换机实现主控部分及子系统受控部分的通信连接,实现控制及状态信息的交互。主控部分各控制单元通过运行控制程序,为一体化控制程序提供运行平台,实现列车整车的控制功能。受控子系统部分由搭载软件仿真系统的工业控制计算机和半实物仿真机为载体,实现列车整车硬线电路(继电器控制回路、安全环路等)的仿真以及各个功能系统(牵引系统、制动系统、辅助电源系统、门控制系统、空调系统等)的功能模拟,为整个列车控制系统提供运行环境和信号激励,提供全列车的运行环境,为各个列车控制功能提供试验模拟条件。

3 仿真测试平台的实施与验证

3.1 仿真测试平台硬件组成

根据试验台的总体设计,将各个系统平台硬件规划为网络柜、制动柜和牵引柜,各电气柜之间通过车辆级交换机实现网络通信,通过硬线电路实现紧急牵引、紧急制动等硬线信号连接。试验台总体主要由4 个电气柜组成,如图3 所示。

(1)牵引柜包含1 台仿真机、1 台TCU、2 台ICU(Inverter Control unit);仿真机包括计算机、接口卡或箱,可模拟TCU 之外的ICU 及主回路和逆变器外电机、制动电阻、高断等;仿真机接收/输出110 V 车辆列车线信号;仿真机输出4 路电流型速度信号给EBCU;TCU 与CCU 通过TRDP 协议交互数据,仿真机模拟另3 台TCU 的接口数据与CCU 交互。

(2)制动柜包含1 台仿真机、2 个EBCU;仿真机模拟另外6 台EBCU 及外围环境(压力等),模拟制动力的执行反馈及空气管路压力的处理;仿真机接收110 V 车辆列车线信号;EBCU 及仿真机与CCU 通过TRDP 协议交互数据;制动仿真机与牵引仿真机预留以太网接口。

定风量系统具有恒定的风量。目前,大多数中央空调主要使用空调和冷水管道系统,两者都在恒定风量系统中控制具有恒定风量的特定区域。空调定风量系统采用空调变温供气来应对室内负荷波动。通过DDC监控风扇运行状态、设备故障、过滤器和防冻报警。

(3)2 台网络柜共包含2 台仿真机、2 台CCU、2 台HMI、2 套PLC(Programmable Logic Controller);仿真机模拟车辆电路、子系统模型、司控台;操作司控台受电弓指令、主断路器指令,网络高压模型输出110 V 硬线状态等给牵引仿真机;通过PLC 发送110 V 列车线指令给牵引仿真机、制动仿真机。

3.2 仿真测试平台软件仿真

测试平台基于工业控制计算机硬件采用通用仿真软件ControlBuild(简称CB)进行电气控制原理图仿真和子系统仿真,为整个列车网络控制系统提供运行环境和信号激励。测试平台采用以太网TRDP 通信,CB 软件自身不提供以太网TRDP功能,需要在CB 软件中集成以太网TRDP 底层驱动二次开发实现。

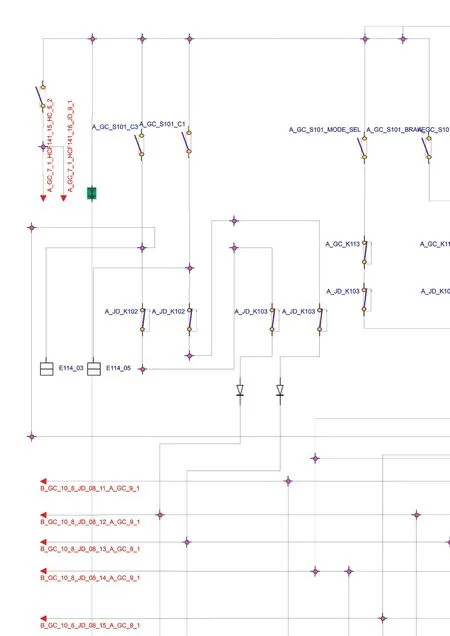

便于更好地模拟列车实际的控制及运行情况,验证一体化集成控制算法的可靠性,仿真测试平台对电气控制原理图进行仿真。根据城轨列车的结构划分单元,每个单元模块内部按照车厢划分。每个车厢模块内部按照车辆电气图的功能组结构划分,实现试验台所不具备的电气设备和线路,并通过PLC 实现与试验台硬件信号的交互。电气原理仿真包括司控台仿真(司控器、激活开关、门控开关、停放制动开关、受电弓开关、高断/主断开关等[4])如图4 所示。网络控制相关的电气控制原理图仿真如图5 所示。通过在仿真系统中移植与实车电气原理图完全一致的电气控制原理仿真模型,测试平台依据CB 软件对电气控制原理图顺序逐步单页仿真。一体化集成控制后,牵引TCF(Traction Control Functions)功能和制动网关功能由CCU 来实现,相应的原牵引、制动采集的硬线信号改为由网络系统采集。

图4 司控台仿真

图5 网络控制相关的电气控制原理图仿真

仿真系统通过以太网与车载电气柜交互数据;通过以太网技术与采集系统的PLC 主控制器交互数据。试验台各个设备通过以太网相互连接,而且各电气柜内将PLC 的输入和IOM 的输出以及PLC 的输出和IOM 的输入一一对应连接,试验平台具有较高的可扩展性,不需要重新配置或更改硬件,只需修改软件程序,即能适应不同应用的网络控制系统设计及仿真需求,从而提高研制效率、缩短开发与测试周期。

子系统仿真主要实现空调、车门、信号、旅客信息、照明等各个子系统控制器的控制模型。牵引的TCF 功能和制动的网关功能集成到CCU 中,无需仿真。牵引TCF 功能主要是负责处理牵引/电制指令、牵引/电制设定值处理、牵引空转/防滑控制,制动的网关功能主要实现是常用制动力分配、电空防滑配合、产生架控EBCU 单架空气制动力指令等。

子系统仿真通过共享内存的访问与PLC 软件通信获得车辆的电路信息;通过以太网通信网络模拟各个子系统的TRDP 网卡向CCU 发送模拟的协议数据。仿真受控子系统之间以及它们与真实网络设备如CCU、HMI、IOM 之间均需要TRDP 网络通信,才能实现城轨列车中列车网络控制系统的各种功能。

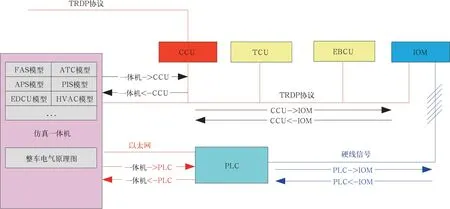

3.3 仿真测试平台数据流

CCU 在原有控制功能基础上,集成牵引制动控制对各TCU、EBCU 发送控制指令及收集反馈状态。仿真一体机、HMI、CCU、TCU、EBCU 等设备通过TRDP 以太网连接;仿真一体机和PLC 通过普通以太网连接。在电气柜内,将PLC 的输入和IOM 的输出以及PLC 的输出和IOM 的输入一一对应连接,由PLC 控制为牵引/制动提供硬线信号。试验台各个部件之间的数据交互如图6所示。

图6 数据流示意图

(1)从仿真一体机到PLC:仿真一体机中的车辆电路仿真计算结果通过以太网映射到PLC 硬件执行输出控制。从PLC 到仿真一体机:PLC 采集到硬线信号通过以太网映射到仿真一体机中的车辆电路仿真控制模型开关进行动作。

(2)从仿真一体机到CCU:仿真一体机的子系统仿真控制器计算结果通过以太网TRDP 发送给CCU,作为CCU 的输入,用于控制和诊断。CCU到 仿真一体机:CCU 通过以太网TRDP 将控制指令及相关状态信息传输给仿真一体机的子系统仿真控制器,子系统仿真控制器控制相关的仿真电路动作。

(3)从IOM 到PLC:IOM 在接收到TRDP 数据后进行对应的开关动作,其开关状态通过硬线信号由相应端口PLC 进行采集。从PLC 到IOM:PLC 将车辆电路的动作状态映射到相应的端口,由IOM 采集。

(4)从CCU 到TCU、EBCU:CCU 集成TCU 和EBCU 的控制功能,向TCU、EBCU 发送控制指令,TCU、EBCU 控制本系统仿真硬件。从TCU、EBCU 到CCU:TCU、EBCU 反馈指令执行状态以及故障信息。

3.4 试验台功能验证

试验台可实现整车控制逻辑、牵引、制动等控制功能的联合仿真测试,尤其是实现集成控制之后,在CCU 中进一步融合了牵引控制功能,如牵引/电制指令处理、牵引/电制设定值处理、牵引空转/防滑控制等,以及制动控制功能,如常用制动力分配、电空防滑配合、产生架控EBCU 单架空气制动力指令等。

CCU 与TCU 进行网络通信,发送控制指令,并接收TCU 反馈的状态信号。TCU 与ICU 通信内部CAN 网进行交互,ICU 集成在牵引变流器内部,主要负责牵引电机闭环控制,因而可以输出需要的牵引/电制动力。CCU 与EBCU 进行网络通信,发送控制指令,并接收EBCU 的状态信号。EBCU 作为制动系统的执行控制器,控制制动系统的执行机构。

试验台可着重进行集成控制逻辑的开发测试及验证,尤其是牵引力设置、常用制动力分配、电空复合制动、电空防滑配合等需要多系统、多条件综合协同实现的逻辑,在试验平台上全部由中央控制单元实现,通过试验台的测试,可对集成控制系统达到的控制效果进行验证,检验是否达到减少系统间网络信号传输及处理时间、提高系统响应能力的目标。

结合以上验证,可充分表现出牵引、制动、网络控制系统融合的优势,将减少信号传递的路径,缩短信号传输的延时,减少控制处理时间及控制系统间信号传递时间,控制结果直接由控制单元抵达执行机构,大幅提高控制精度,更能实现车辆控制的协同性,充分发挥列车性能。

4 结论

城轨列车牵引、制动和网络一体化集成控制简化各系统信息交互环节,提升数据交互速度,提高列车运行控制精度和动态响应特性,从而提高用户乘坐舒适度。

文中提出了一种城轨列车一体化集成控制测试平台方案,基于图形化软件开发对司控台界面和电气原理图进行仿真并对列车受控子系统进行建模,构建了牵引、制动、网络一体化集成控制的仿真测试环境。通过测试平台,可以实现一体化集成的系统间接口通信,整车控制逻辑,牵引、制动等控制功能的联合仿真等一系列测试及验证。

试验台对网络通信性能进行测试和评估,充分验证一体化集成控制的接口协议和功能以及控制效果,有效提高一体化集成控制软硬件的研发和测试效率,缩短开发和测试周期,为一体化集成控制的实车应用提供地面验证环境以及技术支持。

城轨列车一体化集成控制是未来列车控制的重要发展趋势,试验平台是在实车应用之前的重要测试验证的载体。未来可结合一体化集成控制在实车项目中的应用情况,进一步对试验台进行调整和完善,以便在实际的应用中发挥更广泛的作用。