速度350 km/h 高速铁路接触网设备服役性能试验研究

2024-03-13孔龙飞

孔龙飞

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

接触网设施是高速铁路的重要组成部分,既是高速动车所需电能的供电线路,又是受电弓的滑行通道[1]。为全面掌握速度350 km/h 运营后接触网设施服役性能随运营时间增加的变化规律,指导运营组织及完善养护维修,为高铁安全、运营品质提高及可持续发展提供支撑,进一步明确更高速度条件下需要解决的重点技术难题。有必要对速度350 km/h 运营条件下接触网设备服役性能进行研究。

高速铁路接触网设备可靠性主要由弓网受流性能和接触网系统零部件的可靠性和耐久性决定,因此,接触网几何参数改变(如线岔、锚段关节和分相处工作支接触线与非接触支接触线相互位置改变)[2],弓网受流性能改变和任何弓网系统中的零部件失效均可能产生弓网故障。

接触网动态几何参数、弓网燃弧性能、接触线动态抬升量及受电弓静态压力是接触网和受电弓相互作用的重要参数。动车组长期以350 km/h 运营,为了解接触网设备的服役性能,需要跟踪这些参数随运营时间增加后的变化规律。

随着运营速度提高到350 km/h,为掌握受电弓设置的静态压力、弓网动态接触力、弓网燃弧、接触网零部件所承受的载荷如何变化,以及对接触网磨耗、滑板磨耗和接触网零部件的使用寿命造成的影响,有必要系统研究列车提速对接触网设备服役性能的影响,采取有效措施确保高铁接触网的可靠运行。

1 被测受电弓及接触线

跟踪测试某型号长编动车组4 台受电弓静态压力和双弓受流时后弓的动态压力、弓网燃弧数据。

长编动车组运营时,Ⅰ、Ⅲ位与Ⅱ、Ⅳ位各为一组工作受电弓,如图1 所示。在试验运营期间,相邻两天内,动车组Ⅰ、Ⅲ位组合与Ⅱ、Ⅳ位组合交替使用,因此两组受电弓服役里程同步增加。

此动车组安装CX 型受电弓,如图2 所示,其是一种单滑板高速受电弓,减轻弓头质量,提高其跟随性和受流质量,并且利用列车运行速度、接触网类型、受电弓运行方向等信息实现主动控制升弓气囊气压,从而减少燃弧的发生。

图2 CX 型高速受电弓

跟踪测试接触网为某350 km/h 速度等级接触网系统,其重要参数见表1。

表1 线路参数表

2 接触网与受电弓长期服役性能

接触网与受电弓长期服役性能跟踪需要跟踪观测不同服役时期的接触网和受电弓相互作用的关键参数的变化情况。

2.1 接触网几何参数动态性能

依据某高铁350 km/h 运营以来接触网试验数据,利用接触网动态评价指标(CDI)[3]分析接触网几何参数动态性能随服役时间增加的变化规律。

接触网动态评价指标中拉出值及接触线高度分量变化曲线如图3、图4 所示。随服役试验的增加,接触线拉出值分量CDIS均稳定在0.03 附近,接触线高度分量CDIH值均稳定在0.15 附近。

图3 CDIS 变化曲线

图4 CDIH 变化曲线

由以上接触网长周期检测数据统计结果可知,350 km/h 速度等级高速铁路接触线几何参数动态性能优良,且随时间和季节变化保持稳定。

2.2 弓网受流性能

(1)受电弓静态压力

受电弓在运行过程中要保证状态稳定[4],受电弓静态压力需要保持稳定。动车组静止时,为确保受电弓安全取流,交流电气化铁路,受电弓静态抬升力须保持在60~90 N 之间[5]。

跟踪测量350 km/h 运营的长编动车组受电弓静态压力,实现了对动车组0~165 万km 服役里程的连续跟踪测量。4 台受电弓静态压力均值曲线如图5 所示。

图5 动车组在0~165 万km 服役里程内受电弓静态压力均值曲线

测量结果表明,随动车组服役里程增加,0~165 万km 内被测动车组4 台受电弓静态压力均值保持在81.2~85.6 N 之间,保持稳定。

(2)弓网燃弧

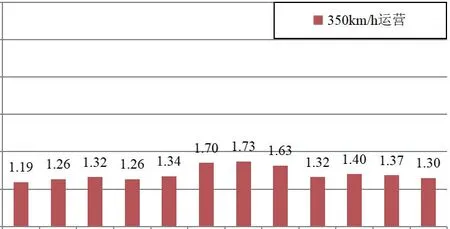

采用车载弓网监控视频连续跟踪统计350 km/h运营长编动车组弓网燃弧数据。测试时间覆盖了1~12 月的每个月份,覆盖了春夏秋冬4 个季节,按1~12 月排序后的弓网燃弧次数统计结果如图6所示。

图6 不同月份的弓网燃弧次数统计结果

动车组以350 km/h 运营时,随着服役时间的变化,每公里燃弧次数保持在1.19~1.73 之间,连续12 个月跟踪测量弓网燃弧次数的标准差为0.17,表明在不同运营时间,弓网燃弧保持稳定。

3 速度影响分析

3.1 受电弓静态压力

在被测的350 km/h 速度等级高铁线路,对300、350 km/h 速度运营的2 组长编动车组的各4 台受电弓静态压力进行跟踪测试。14 个月分别测得每台受电弓各14 次受电弓的静态压力,不同速度级下统计每台受电弓静态力的平均值,其最大均值、最小均值和4 台弓的总平均值统计结果如图7所示。

图7 不同运营速度动车组受电弓静态压力均值对比

300 km/h 运营的动车组,受电弓静态压力均值分别在82.7~86.9 N 之间,每台受电弓的静态压力之间的标准偏差为1.7~3.9 N,表明跟踪测量的动车组多台受电弓之间,受电弓静态压力差距很小。

350 km/h 运营的动车组,受电弓静态压力均值在82.1~84.9 N 之间,每台受电弓的静态压力之间的标准偏差为1.9~4.5 N,表明跟踪测量的动车组多台受电弓之间,受电弓静态压力差距很小。

300 km/h 和350 km/h 运营的动车组,受电弓静态压力均值分别为84.3、83.7 N,表明不同速度运营动车组受电弓静态工作压力没有明显差距。

根据本次跟踪试验测试数据,350 km/h 和300 km/h 速度运营的相同型号动车组的受电弓静态力平均值相比仅相差-0.6~3.3 N,因此在动车组服役期间,不会根据运营速度不同,调节受电弓静态压力。

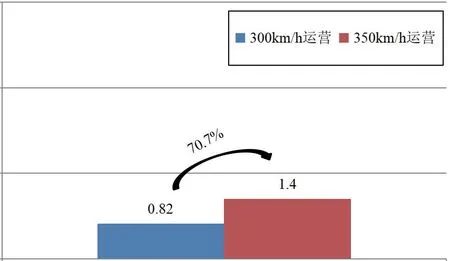

3.2 弓网动态接触力

弓网间动态接触力由受电弓静态压力、空气抬升力、弓网相互作用力组成[6]。对于相同线路、相同型号、相同速度运营的动车组,决定弓网动态接触力变化的主要因素是受电弓静态力,如果能长期保持稳定,那么动车组单次试验获取的弓网平均动态接触力便可以作为服役过程中的弓网平均动态接触力使用,数据见表2。

表2 某型号长编动车组某次试验的弓网动态接触力

与被测动车组相同型号的长编动车组,某次试验中,速度由300 km/h 提升至350 km/h,弓网动态接触压力有30%左右的增幅,而且接触力波动加剧。

3.3 弓网燃弧性能

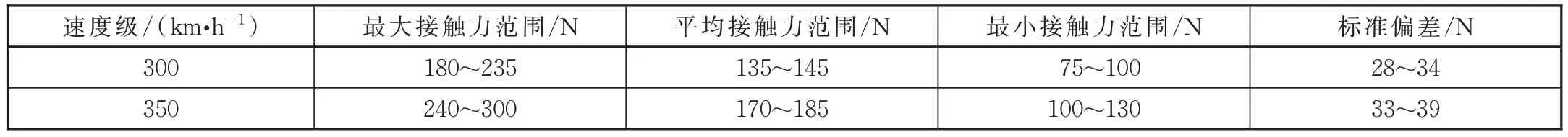

与被测动车组相同型号长编动车组某次试验中,利用紫外光识别型燃弧传感器采集和统计长编动车组运行方向后弓受流的弓网燃弧数据,动车组分别以300、350 km/h 运行的弓网燃弧次数对比如图8 所示。

图8 动车组不同运营速度弓网燃弧次数对比

速度由300 km/h 提升至350 km/h,弓网燃弧次数由2.16 次/km 上升至3.54 次/km,增加了1.38 次/km,增幅为63.8%。

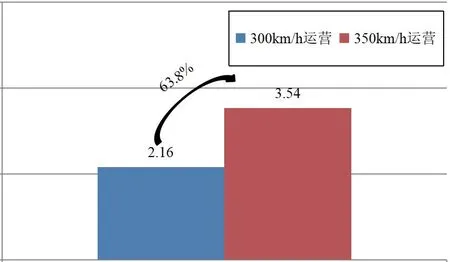

利用弓网监控视频长期监测运营动车组弓网燃弧,每月连续跟踪的300、350 km/h 运营的动车组后弓弓网燃弧数据。不同速度运营时弓网燃弧数据对比如图9 所示。

图9 长期监测动车组不同运营速度弓网燃弧次数统计结果

速度由300 km/h 提升至350 km/h,弓网燃弧次数由0.82 次/km 上升至1.40 次/km,增加了0.58次/km,增幅为70.7%。

根据某次试验和跟踪试验测试数据,动车组运营速度从300 km/h 增加到350 km/h,弓网燃弧明显增多。

3.4 接触线最大动态抬升量

运营管理部门关心接触网的受电弓动态包络线能否满足动车组安全运行,或者动车组受电弓运行轨迹能否与受电弓动态包络线设计值相适应。测试动车组在测试线路服役过程中,选择固定测点连续1 年监测接触线动态抬升量,统计出最大抬升量。

速度350 km/h 接触网定位器最大抬升限值为225 mm,考虑1.5 倍安全裕量,动车组运行时定位器最大抬升量应不超过150 mm,在接触网系统设计和试验验收时应控制不超过120 mm。根据TB/T 10621-2014《高速铁路设计规范》[7]要求,速度350 km/h 接触线的受电弓动态最大抬升量不应小于150 mm。

根据跟踪试验测试数据,动车组300 km/h 运行时的接触线最大抬升量为104.6 mm,350 km/h运行时的接触线最大抬升量为117.9 mm,350 km/h较300 km/h 运行时最大抬升量增加了13.3 mm,增加百分比为12.7%,但未超出受电弓动态包络线标准,如图10 所示。

图10 300、350 km/h 运营时接触线最大抬升量对比

3.5 接触网关键部件振动特性

通过构建的测试线路接触网模型如图11 所示,与长编动车组CX 型受电弓模型开展运行速度分别为300、350 km/h 时的接触网零部件随机载荷谱的仿真计算。通过接触网零部件随机载荷谱研究接触网零部件的振动特性变化情况,为疲劳振动试验提供载荷数据。主要零部件包括吊弦、定位器和电连接。

图11 测试线路接触网模型分析区段

(1)吊弦载荷变化

受电弓滑过接触线,产生抬升,吊弦会由绷紧变得松弛,又因接触线重力作用,瞬间绷紧,再次绷紧时吊弦会承受较大的拉力。

吊弦的最大压缩量、最大动态力及振动频率是开展吊弦载荷评估与疲劳寿命试验的3 个重要参数。最大压缩量是指受电弓运行通过时整体吊弦的最大弯折量,即整体吊弦承力索端与接触线端的位移差最大值;最大动态力指受电弓经过后吊弦由弯折状态恢复拉伸状态下落时的最大动态受力;振动频率为受电弓经过后单位时间内整体吊弦上下运动的次数。

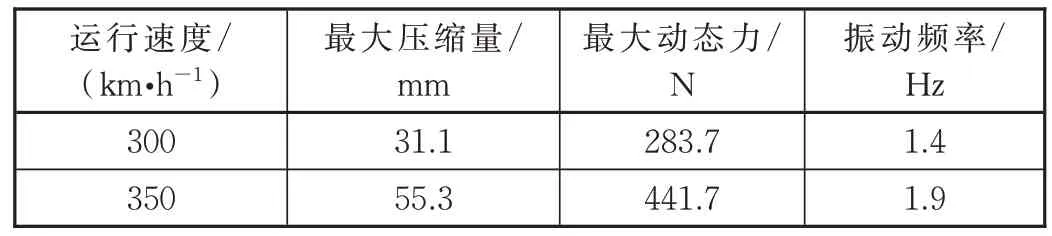

统计速度为300、350 km/h 运行时接触网模型分析区段的吊弦载荷仿真结果见表3。

表3 300、350 km/h 运行时吊弦载荷统计

运行速度由300 km/h 增加至350 km/h 时,吊弦最大压缩量和吊弦最大动态力明显提升,最大压缩量增加了77.4%;最大受力增加了55.7%。

(2)定位器载荷变化

定位器由定位钩、定位线夹、铝合金管、U 形环等组成,定位器的定位钩钩在定位环上,因此定位器可以在垂直方向运动。当受电弓滑过定位点,定位器抬升,引起定位钩和定位环之间反复摩擦直至静止。摩擦引起的定位器磨损,严重时造成零部件失效。定位点的最大抬升量、定位器承受的水平拉力和振动频率越大,造成磨损越严重。

统计速度为300、350 km/h 运行时,接触网模型分析区段的定位器动态力仿真结果见表4。

表4 300、350 km/h 运行时定位器载荷统计

运行速度由300 km/h 增加至350 km/h 时,定位器水平力增量随速度增加而增加,增加了51.8%。

(3)电连接

受电弓高速通过接触网电连接线时,同样引起电连接剧烈振动,电连接的压缩量和动态受力直接关系到其可靠性,对接触网系统能否稳定运行有着非常重要的意义。

统计速度分别为300、350 km/h 运行时,被测接触网模型分析区段的锚段关节处受电弓运行通过时电连接压缩量与动态力仿真结果见表5。

表5 300、350 km/h 运行时电连接载荷统计

运行速度由300 km/h 提升至350 km/h 后,电连接压缩量与动态力均呈增加趋势。第1 锚段电连接压缩量增加了15.1%,第2 锚段电连接压缩量增加了32.8%;第1 锚段电连接动态力增加了101.2%,第2 锚段电连接动态力增加了47.3%。

3.6 关键零部件疲劳寿命

随着高速铁路服役时间增加和运营速度提升,接触网零部件疲劳劣化问题突出,威胁运营安全。因此有必要对高速铁路接触网零部件在服役状态下的疲劳寿命进行试验。

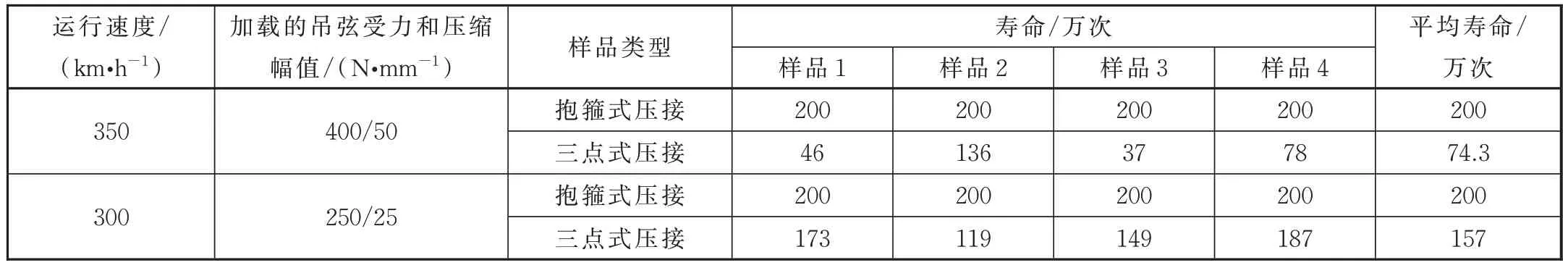

(1)弦疲劳试验

吊弦通过线夹固定安装在吊弦试验机上,实现吊弦压缩量与吊弦动态力的准确加载[8]。分别对广泛使用的抱箍式吊弦和三点压接式吊弦做疲劳寿命对比试验,根据测试线路接触网布置情况与仿真计算的吊弦随机载荷谱,吊弦试验的载荷参数设置和吊弦疲劳试验数据统计见表6。350 km/h 运行时,三点压接式吊弦试验样品平均疲劳寿命为74.3 万弓架次;300 km/h 或350 km/h 运行时,抱箍式吊弦试验疲劳寿命均超过200 万弓架次。

表6 吊弦疲劳试验数据统计

实验台模拟吊悬载荷试验结果表明:

①动车组受电弓以300 km/h 或350 km/h 运行时,三点压接吊弦样品疲劳寿命不满足标准TB/T 2073-2010 要求 的200 万次试验[9],采用三点压接工艺对吊弦产生的随机损伤使疲劳寿命具有很大离散性。

②动车组受电弓以300 km/h 或350 km/h 运行时,抱箍式压接吊弦样品各批次样品均通过了标准TB/T 2073-2010 要求的200 万次试验,未发生疲劳断裂。

(2)定位器疲劳试验

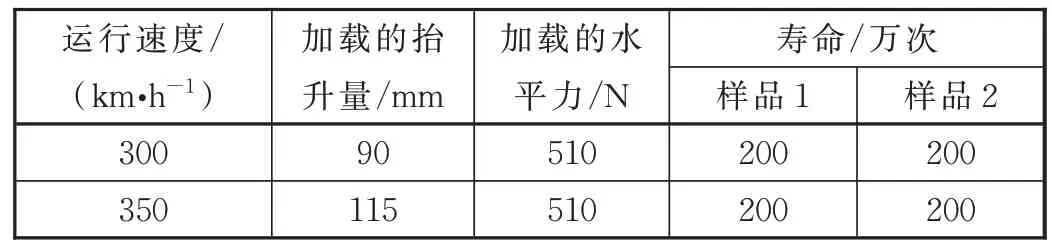

将整套定位装置(定位支座、定位器)安装在实验室的腕臂装置上,对定位器静态水平拉力和定位点抬升状态进行准确加载,试验控制参数为定位点抬升量及静态水平拉力。

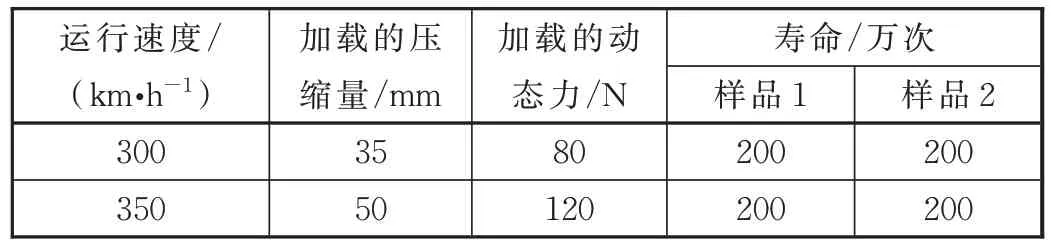

根据测试线路接触网布置情况与仿真计算的定位器随机载荷谱,定位器试验的载荷参数设置和定位器磨损试验数据统计见表7。300、350 km/h运行时,定位器均满足200 万次试验。

表7 定位器磨损试验数据统计

(3)电连接疲劳寿命试验

电连接通过线夹固定在电连接振动试验台上,实现电连接压缩量与电连接动态力的准确加载。

根据测试线路接触网布置情况与仿真计算的电连接随机载荷谱,电连接试验的载荷参数设置和接触网电连接试验数据统计见表8。动车组受电弓300、350 km/h 运行时电连接均满足200 万次试验。

表8 电连接试验数据统计

3.7 接触线及滑板磨耗

(1)接触线磨耗

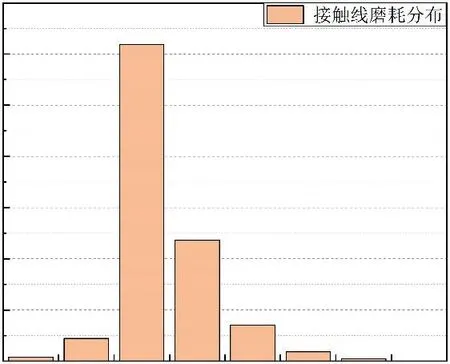

测试线路接触线磨耗检测区间检测到的最大磨耗为1.44 mm,占接触线面积的5.61%,最大磨耗位置剩余接触线高度12.96 mm。接触线磨耗高度分布如图12 所示,接触线磨耗高度主要分布在0.4~0.8 mm 区间,其中,分布在0.4~0.6 mm 区间内的接触线磨耗高度数据占检测区间接触线磨耗高度数据的61.84%。此高速铁路至今开通运行了10 年,检测区间年平均最大磨耗高度为0.144 mm。《高速铁路接触网运行维修规则》[10]中对设计速度300~350 km/h、接触 线型号CTMH-150 且工作 张力为30 kN 时,接触线磨耗警示值为14%,限界值为19%。按最大值进行年平均估计(1.44 mm/10年),13 年后达到限值(面积限值19%,高度限值3.35 mm);按95%统计值进行年估计(0.89 mm/10年),27 年后达到限值(面积限值19%,高度限值3.35 mm)。

图12 测试线路接触线磨耗高度分布

考虑到运行速度提升,线路运行可能愈加繁忙,导致接触磨耗速度增加,可以定期检测接触线磨耗,做好统计分析,掌握线路最大磨耗及最大磨耗位置。

(2)滑板磨耗

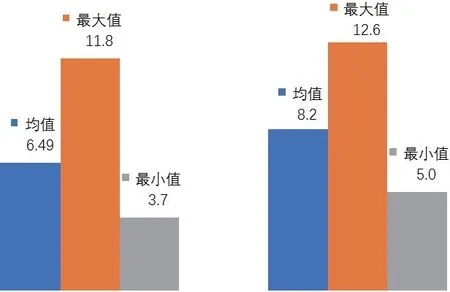

跟踪动车组滑板磨耗一年半时间,动车组以350 km/h 运营时,动车组的平均滑板磨耗寿命为6.49 万km,磨耗速率为1.54 mm/万km,磨耗寿命波动范围即最小寿命和最大寿命的区间为3.7 万~11.8 万km;动车组以300 km/h 运营时,动车组的平均滑板磨耗寿命为8.20 万km,磨耗速率为1.22 mm/万km,磨耗寿命波动范围即最小寿命和最大寿命的区间为5.0 万~12.6 万km,如图13所示。

图13 不同速度条件下的滑板磨耗对比

运营速度350 km/h 相对300 km/h 的条件下,滑板使用寿命平均值降低约20%。

4 接触网零部件病害分析

通过接触网零部件振动试验,随着动车组运营速度提高到350 km/h,仅仅是接触网零部件载荷增加不会引起抱箍式吊弦、定位器和电连接线标准要求的服役寿命提前。但是运营过程中,随着服役时间增长,速度350 km/h 的接触网零部件仍存在一些耐久性相关病害。通过现场调研,统计被测高铁350 km/h 运营后接触网零部件病害问题,对接触网零部件病害原因进行分析。

4.1 吊弦断裂

测试线路350 km/h 运营前后,接触线断裂吊弦均为三点压接式吊弦。主要原因包括:

(1)压接原因

三点压接方式对吊弦本体造成损伤,压痕越深越容易损伤吊弦[11],导致在压接管处断裂。

(2)氧化腐蚀原因

吊弦长时间暴露在露天环境中,吊弦容易受到氧化、腐蚀,缩短了吊弦服役寿命。

(3)电气原因

动车组加速阶段,受电弓取流增加,经过吊弦的电流增加,会使吊弦温度升高,改变线材的晶体结构,降低抗拉能力,造成疲劳损伤。

(4)提速原因

经过仿真和观测,速度350 km/h 运行时,吊弦承受载荷增大,因此吊弦缺陷与运营速度提高到350 km/h 后的振动频次、压缩量和吊弦受力增加有关,加速了吊弦折断。

(5)检修原因

吊弦线本体在压接管处断丝不容易发现,没有有效的检查手段。难免存在吊弦压接力量过大,压接钳压接不正,吊弦安装不正等现象,引起长期服役过程中,吊弦断裂。

4.2 定位器

随着服役时间增加,被测线路接触网定位器磨损数量不断增加。其主要原因是定位器不受力导致的定位支座与定位器钩磨损的问题。经统计分析,直线区段以关节内中心柱定位器磨损为主,曲线区段以中间柱磨损为主,曲外多是反定位,曲内多是正定位。

4.3 电连接

随着服役时间增加,被测线路接触网电连接线和线夹处断丝、断股现象不断增加。

(1)承力索电连接线夹侧断丝断股缺陷:一是从驰度方面分析,电连接断丝、断股与驰度较小根部受力较大有一定的关系;二是电连接氧化、老化材质较脆;三是电连接为多股细丝铰接而成,经线夹压接挤压造成线夹旁电连接有鼓包松散现象,经长期氧化、振动等影响在线夹根部断股。

(2)接触线电连接线夹侧断丝断股缺陷:一是电连接都用压接型线夹,在压接时线夹边沿产生横切力对电连接线也可能造成损伤,经长期氧化、振动等影响在线夹根部断股;二是350 km/h 运营,车流密度增加,接触线振动频率较大,经长期振动等影响电连接线在线夹根部断股。

(3)电连接线本身断丝缺陷:主要体现在工作支承力索和非工作支承力索之间的电连接弧垂处,原因为运输过程中电连接线未保护好,造成磨损断丝。

5 结论

通过对速度为350 km/h 的接触网服役性能研究,可以得到如下结论:

(1)在长期服役过程中,350 km/h 高铁接触线几何参数动态性能无显著变化。

(2)随着里程增加动车组受电弓静态压力保持稳定,在不同运营时间,弓网燃弧性能保持稳定。

(3)随着运营速度的提升,燃弧性能变差,弓网动态接触力,接触线最大动态抬升量增加明显。接触网零部件承受的载荷均大幅增加。弓网相互作用参数的增加导致350 km/h 运营比300 km/h 运营滑板平均磨耗寿命降低20%。在接触网零部件载荷增加条件下,疲劳振动试验数据表明抱箍式压接吊弦、定位器和电连接线能满足350 km/h 运行时的安全使用寿命要求。三点压接吊弦发生断裂,与现实运营情况一致,因此在日常运营中要重点关注三点压接式吊弦。

运营数据表明,接触网零部件发生病害除了因为弓网运行速度提升,接触网零部件载荷增加这一原因外,还有加工工艺、安装、温升和抗氧化能力等方面原因。因此根据对发现病害的表现、成因以及整治措施效果,建议制定专项劣化整治规程,同时积极开展接触网病害快速检查技术和装备、施工自动化信息化技术和装备、接触网零部件新型材料、新工艺等相关领域的课题研究和成果转化。