基于高速动车组实测轮轨力的轨道缺陷评价方法

2024-03-13张一喆祖宏林张志超储高峰

张一喆,祖宏林,张志超,储高峰

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

高速铁路轨面低塌、波浪磨耗以及其他各类轮轨型面匹配不良均会严重影响乘坐舒适度、钢轨结构使用寿命,甚至威胁动车组运行安全[1-3]。然而很多轨道缺陷长度短、深度小,在静态条件下容易被工务检测设备忽略,但此类缺陷会在轮轨高速接触过程中成倍放大。针对该问题,现今有学者通过车载振动传感器[4]和测力传感器两条路线进行识别。

随着测力轮对技术的不断发展,采用轮轨作用力对轨道缺陷进行识别评价成了近几年的研究热点,国内外学者对轮轨载荷测量技术及其在轨道结构损伤诊断方面均有研究。陈建政[5]及Hiromichi[6]等人对轮轨接触关系进行了深入研究。陈成元[7]、李谷[8]以及Ham[9]等人长期致力于连续测量测力轮对技术研究。同时,中国铁道科学研究院各机构也在尝试采用轮轨作用力,对某些轨道结构的缺陷进行初步的识别和分析[10-11]。

文中对运用中的连续测量测力轮对技术进行了简要介绍,并对其在高速综合检测列车巡检过程中采集的数据进行分析整理,针对不同检测指标提出了与之对应的轨道缺陷识别方法及判定阈值。大量现场勘测结果显示,基于该轮轨力测试系统的缺陷评价体系有较好的工程应用价值。

1 测力轮对制作方案与安装

1.1 连续测量测力轮对工作原理

轮对与钢轨之间的垂、横、纵向力统称轮轨力,一般采用测力轮对与测力钢轨进行检测,轮轨力与脱轨系数、轮重减载率等运行安全性指标关系密切[1,4,8]。

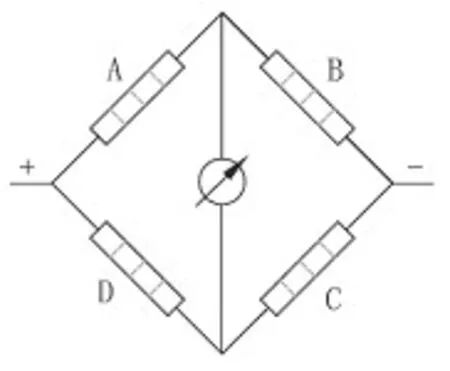

设车轮为理想弹性体,在轮对辐板内外侧布置8 组应变片组成惠斯通全桥,如图1 所示。

图1 连续测量测力轮对桥路示意图

其中A、B、C、D为4 组测力桥臂,每组桥臂为4 个应变片组成的电桥。可知,测量桥路的输出电压为式(1):

式中:i点的应变为εi。

当轮轨载荷恒定时,轮对辐板某点的应变分布可等效为同半径下应变沿车轮周向的分布,以ε1为例,展开为转角θ的偶函数为式(2):

由此可知,电桥输出与转角的关系为式(3):

测量桥路输出与各方向轮轨力及其各自敏感度之间关系为式(4):

式中:l为轮轨力作用点的横向位置;f和g分别为测量电桥分别对于垂向力、横向力的敏感度;P和Q分别为被测垂向力和横向力。

基于如上所述基本原理,通过大量实践发现,在某一半径范围内布置电阻应变计可消除接触点横向位移对轮轨垂向力测试结果的影响。由此,横向力及垂向力可通过式(5)的方程组得到。

为消除求解该式过程中角度测量和矩阵计算所产生的误差,本次试验使用2 组相位差90°并且灵敏度系数互相构成正余弦关系的测量电桥进行轮轨力求解[5,7-8,11-12]。

1.2 轮轨力测试技术及测力轮对标定

高速综合检测列车轮轨力检测系统,采用“单周期双桥路正弦余弦合成法”连续测力测量方案。“单周期”指车轮旋转1 周,所有桥路的灵敏度完成相应的1 个周期。而“双桥路”是指采用2 个结构完全相同但有特定相位差的桥路测量同一轮轨作用力。而“正弦余弦合成法”是指上述2 个测量电桥灵敏度相互构成正弦和余弦关系,在数据处理时采用“平方之和再开方”的函数运算使得合成后的输出桥路灵敏度在任意转角位置始终保持恒定。该方案的优势在于桥路数量少、测量灵敏度高、所需通道数和配套设备少、数据流程较为容易、桥路标定检查相对简单、频响范围宽[8,12]。

采用自主研发的标定台对制作完成的连续测力轮对进行标定[13],如图2 所示。对轮对轮缘、滚动圆以及滚动圆外移30 mm,3 个位置进行垂向桥标定,并通过液压杆在内侧面加载进行横向桥标定。其中垂向加载80 kN,横向加载70 kN,通常每间隔15°进行一次标定。通过实测轮轨载荷与各个桥路输出电压计算系数。

图2 TK-LDBD 型测力轮对标定试验台

1.3 轮轨动力学测试系统

某检测列车测力轮对安装在1 车4 轴,标定完成的测力轮对如图3 所示。

图3 连续测量测力轮对

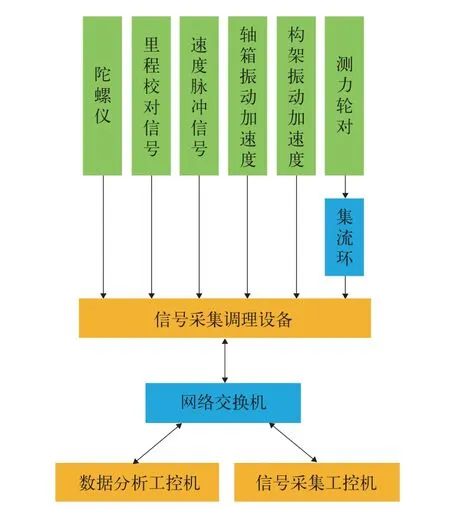

高速综合检测列车搭载的动力学检测系统,通常同时安装车体、轴箱及构架加速度计,可实时计算平稳性指标,并对轮轨力异常信号进行再次判定,系统可通过搭载的速度传感器及陀螺仪,同时采集速度及角速度信号。实时采用工控机通过网络交换机连接采集设备,对轮轨力数据进行采集、存储及分析。工作流程如图4 所示。

图4 动力学数据综合采集分析系统

联调联试及日常巡检常设置2 000 Hz 采样频率,能够完全覆盖轮轨力及加速度各测点动态频响范围,在保证数据完整的同时,也尽可能节约了存储空间。对所得的应变数据,进行去除零漂、低通滤波,并通过系数矩阵将其转化为轮轨力数据[14-16]。

2 基于轮轨力的轨道缺陷评价标准

2.1 轮轨力的常规评价标准

在日常针对高速铁路线路的巡检中,动力学专业以脱轨系数、轮重减载率、轮轨力等作为安全性和稳定性评判指标。参考GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》[17]、TB 10761—2013《高速铁路工程动态验收技术规范》[18],并结合多年运用经验,给出高速列车运行安全性评判标准,见表1。

表1 高速列车运行安全性评判标准

表1 中,P0为静轴重。轮轨垂向力检测结果通常应小于基准值,如超过基准值且具有良好重复性,则会造成各轨道结构疲劳损伤;同时,轮轨垂向力不得超过最大允许值。在实际测试过程中,设立预警值,可起到警示作用,引起作业人员注意。

2.2 轨道缺陷评价方案

表1 中的各项阈值作为安全性评价标准,在联调联试及各类高速动车组型式试验中普遍使用。但是在常规高速铁路轨道状态巡检中不能发挥作用,满足上述标准仅是运行安全的底线要求,并不能有效识别轨面低塌、波磨及各类轮轨匹配不良问题。

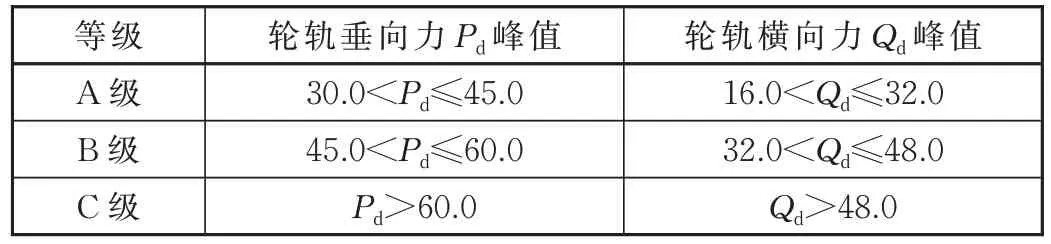

轮轨载荷峰值的突变通常是由于钢轨行车面低塌、焊缝凸起或道岔特殊结构等轨道问题造成。基于轮轨力峰值的评判标准见表2,对上述问题进行判定识别。

表2 局部轮轨作用力峰值评判标准 单位:kN

由于轮轨垂向力与静轮重有关,为了评价标准统一,故表2 中Pd采用除去静轮重后的实测轮轨垂向力。

波磨等缺陷采用轮轨垂向力区段有效值进行评判,轮轨几何型面匹配不良等缺陷采用轮轴横向力区段有效值进行评判,轮轴横向力值为式(6):

式中:QL和QR分别为左轮和右轮的横向力。

区段轮轨作用力50 m 窗有效值的评判标准见表3。其中轮轨垂向力区段有效值Prms达到A 级标准通常即为可见波磨。以高速动车组静轴重均值120 kN 为基准,参照表1 轮轴横向力阈值50 kN,给出轮轴横向力有效值Hrms的3 级阈值分别定为轮轴横向力阈值的0.15、0.20、0.25 倍。

表3 区段轮轨作用力有效值评判标准 单位:kN

3 轨道缺陷识别实例

采用上述标准,对高速综合检测列车巡检采集的轮轨力数据进行分析处理,本节给出相关数据及现场复核实例。

3.1 钢轨短波不平顺

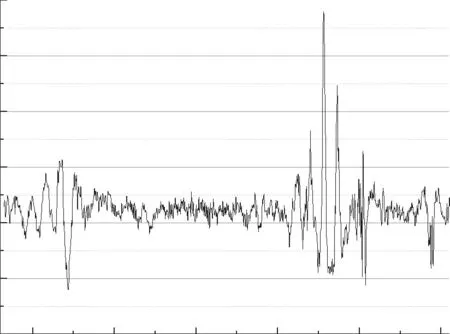

对某新开通350 km/h 速度级线路进行检测,发现某区段右侧轮轨垂向力在去除静轮重后仍有极个别位置达到表2 中B 级标准,K2 300+647 处动态垂向力约为48.3 kN,具体波形如图5 所示。

9.关于整体课堂教学,第一步,导入新课,一日之计在于晨,一课之计在于导,好的导入,可以激发学生对教学内容的兴趣,吸引力,引发思考共鸣。第二步,确定本节课教学目标。第三步,有高潮环节。第四步,联系学生,开展小组活动。第五步,问题讨论,头脑风暴。第六步,总结归纳,拓展提升。

图5 某线路K2 300+647 附近右轮动态垂向力波形图

新建线路正线动态垂向力达到B 级在实测中并不常见,多为焊缝不平顺或钢轨低塌所致。对现场进行复核拍照如图6 所示,实际测量光带宽度不稳定,最窄处偏窄约16 mm。该缺陷为钢轨行车面短波不平顺,致使垂向力短时波动较大。

图6 某线路K2 300+647 附近复核照片

3.2 道岔结构缺陷

动态垂向力及横向力大值点在道岔结构上较为常见,检测列车以速度350 km/h 通过某个18 号道岔岔心时的左侧轮轨动态垂向力及横向力波形如图7、图8 所示。

图7 某线路K1 345+336 附近左轮动态垂向力波形图

图8 某线路K1 345+336 附近左轮动态横向力波形图

图7 中可以看出,岔心位置K1 345+336 处左侧动态垂向力达到74.3 kN,已超出局部轮轨作用力峰值评判C 级阈值。图8 中看到,在相同位置,左侧轮轨横向力达到21.9 kN,达到了A 级缺陷标准。相比于图5,本节中18 号道岔仅在岔心附近检测到较大轮轨力峰值,其他位置钢轨状态良好。

现场勘测照片如图9 所示,道岔可动心轨为2根钢轨贴合的特殊结构,存在波长较短的轨向和高低不平顺。通过钢轨光带也可以看出,动车组在高速直向通过该处时,轮轨接触状态不佳。

图9 某线路K1 345+336 附近复核照片

3.3 钢轨波磨缺陷

波磨是钢轨沿纵向的波浪形磨耗,受运行速度及载重的影响很大。相比于重载、轻轨及其他类型中低速线路,设计速度350 km/h 高速铁路钢轨波磨更为常见,并易激发更高频率、更高能量的耦合振动,产生危害更大[19]。

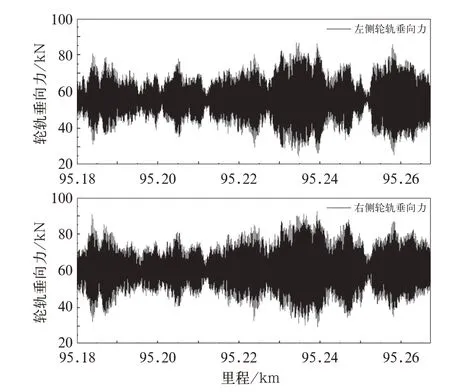

现有的轨道几何状态检测设备不能检测高速线路上的波磨,但采用区段轮轨垂向力有效值可较容易查找。以如图10 所示的某段检测列车巡检数据为例,按照表3 中的标准可知,波形图中K95+235、K95+258 这2 处位置附近轮轨垂向力有效值均达到了C 级,左轨分别为22.4 kN 和21.6 kN,右轨分别为20.2 kN 和18.7 kN。附近仍有多个区段轮轨垂向力有效值达到B 级。

图10 某线路K95+180~K95+267 附近垂向力波形图

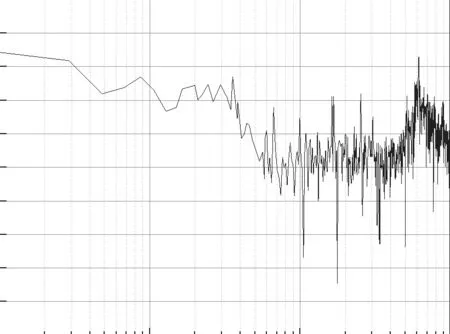

左右轮通过轴连接,一侧波磨引起轮轨耦合振动后通常会向另一侧传递。图10 中左轨轮轨力波形图现场复核照片如图11 所示,现场测量K95+235 和K95+258 附近波长分别为74 mm 和76 mm,与轮轨力测试数据吻合。通过对该段实测数据进行频谱分析,其左轮垂向力功率谱密度如图12 所示。可以看到,在610 Hz 附近,谱值明显增大,与现场复核波长较吻合,由此证明了测试系统在钢轨缺陷检测中的有效性。

图11 某线路K95+235 附近复核照片

图12 某线路K95+235 附近实测功率谱密度图

4 轨道缺陷识别统计分析

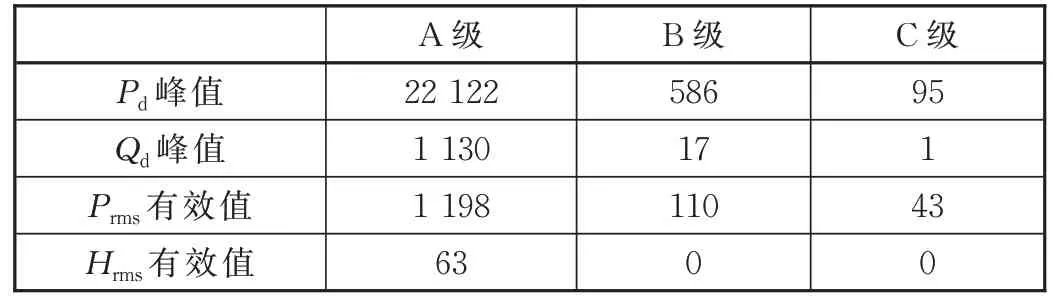

采用文中所给出的标准,对半年以来7 列高速综合检测列车所采集的160~350 km/h 速度级、有砟及无砟约121 条线路、近7 万km 巡检数据进行识别分析,各级别缺陷数目见表4。施工部门对多数C 级和部分B 级缺陷进行现场复核,缺陷类型及里程综合识别准确度约为86.1%。

表4 巡检缺陷数目统计

表4 中看出,Pd峰值缺陷数目远多于其他3类,即钢轨行车面短波不平顺以及道岔结构问题仍为最常见的轨道缺陷。Qd峰值和Prms有效值超限数目较为接近,平均约为60 km 一处。Hrms有效值超限数目很少,可以看出在实践中该项指标的识别缺陷能力较弱。

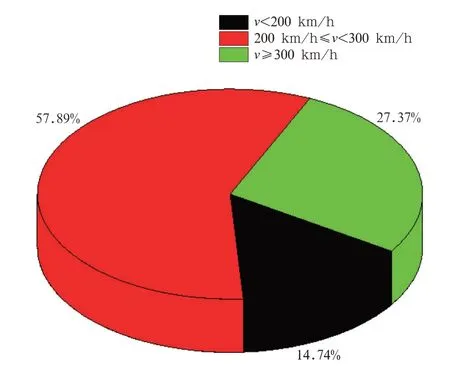

对所有数据进行系统性统计分析可知,不同线路单位里程缺陷数量与设计时速、道床形态、线路建设年代均有关系。在此仅针对速度等级单一变量对Pd峰值和Prms有效值2 个指标C 级超限个数进行分析,结果如图13、图14 所示。

图13 不同速度等级Pd 峰值C 级缺陷占比

图14 不同速度等级Prms 有效值C 级缺陷占比

由此可知,低速度等级线路更多存在轮轨力峰值超限,而波磨则更多出现在设计速度超过300 km/h 高速无砟铁路上。

5 结论

以大量测试数据为基础,文中给出了基于轮轨力的轨道缺陷评价方法。面向工程实践,主要得到以下几点结论:

(1)采用“单周期双桥路正弦余弦合成连续测量方法”进行轮对制作及轮轨力测试,在综合检测列车实践运用中效果较好,系统能够准确获得实时轮轨力信号。

(2)在基于相关标准对安全性要求的基础之上,采用文中提出的依据轮轨力峰值及区段有效值的判别方法,所识别的轨道缺陷现场复核效果很好。

(3)在巡检过程中,通过该方法对各类线路判定得到的缺陷进行复核及统计分析,缺陷类型及里程综合识别准确度约为86.1%。

(4)低速度等级线路更多存在轮轨力峰值超限,而波磨则更多出现在设计速度超过300 km/h高速无砟铁路上。

文中提出的方法,在综合检测列车日常巡检过程中,识别了大量不易发现的轨道缺陷,有较好的工程应用价值。面对我国线路等级标准不同,还需进一步将标准细化、并深入研究不同指标的效力,从而提升轨道缺陷的识别准确度。