跨断层条件下工作面带式输送机的工作线形态优化

2024-03-13张灵童王建法

张灵童,王建法

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

连续系统和自移式破碎机半连续系统在我国大型露天矿中被广泛地应用于露天矿的剥离和采煤作业,两者的共同特点是系统中布置有工作面带式输送机,正常情况下工作面布置1 条带式输送机并随工作面的推进向前移设,但在特殊情况下将打破系统这一固有模式。连续系统组成包括轮斗挖掘机、转载机、漏斗车(含电缆车)、带式输送机、卸料车(含电缆车)、排土机等设备组成[1],除了由轮斗挖掘机组成的连续系统外,也有由露天采矿机组成的连续系统。半连续系统有2 种:①单斗-自移式破碎机半连续系统;②单斗-卡车-半移动式破碎站半连续系统[2]。其中前者系统组成中有工作面带式输送机,而后者利用卡车运输替代工作面带式输送机运输[3],研究主要针对的是有工作面带式输送机的连续、半连续系统。

与单斗卡车工艺相比,连续或半连续工艺效率高、能耗低、易于实现自动化,不仅能够节省单位成本和劳动力,而且在节能减排和绿色发展等方面的优势明显,提高了露天矿安全及经济效益,在露天矿赋存条件、气候条件适合的情况下宜优先采用连续、半连续工艺[4-8]。除了上述优点外,连续、半连续系统也存在一定的缺点,如系统的适应性及灵活性较差、系统复杂、设备投资大并且需要经常移设。

露天矿开采过程中遇到断层时,煤层顶底板起伏,造成剥采比剧烈变化,煤量接续困难[9],剥采排工作线及工作面带式输送机布置也将发生较大变化。

1 研究概况

某矿自移式破碎机半连续系统中煤炭经单斗挖掘机采掘卸载至自移式破碎机进行破碎,破碎后的煤炭通过转载机转运至工作面带式输送机-地面输煤系统。其中工作面带式输送机平行推进。在采掘场推进方向的前端中部存在1 条断层,将工作面带式输送机的工作线在纵向上割裂成2 个水平。断层两侧的煤层存在0~54 m 高差,为正断层,断层西侧低东侧高,断层总长度为4 000 m,断层两侧断距基本呈对称布置,其中50%断距大于50 m,28%断距小于30 m,还有22%断距在30~50 m。

断层对自移式破碎机半连续系统工作线布置影响较大,根据断层的平面位置,初期断层靠近采区西端帮逐渐向采区中部及南部扩展,断距由小变大后又由大变小。跨断层后工作面带式输送机按照布置方式不同分为断层两侧双工作线布置和断层一侧单工作线布置,在此条件下研究工作面带式输送机布置方式。

2 工作面带式输送机双工作线布置

2.1 方案划分

双工作线布置一种方式可以实现工作面带式输送机在同一煤层的全线布置,中部断层位置修机道或者是增加转载设备;另一种方式是在满足自移式破碎机工作要求的坡度条件下直接拉直下部煤工作面,自移式作业台阶为煤岩混采,当具备条件时按照就近原则下部煤也可与其他煤层混采,工作线两端为煤层,中部为岩层,但该方式适用性小、效率低、有效工作线短;因此双工作线采取第1 种方式。

自移式工作面遇到断层后,受高差影响工作面带式输送机按照水平和垂直错开方式及提升方式不同可划分为4 个方案。双工作线布置如图1。

图1 双工作线布置

1)方案1。垂直方向错开则工作面由上下2 条带式输送机组成,机道与工作线方向同向,2 条工作面带式输送机中间采用机道和带式输送机提升,布置在断层处的带式输送机机道坡度[10]宜尽量取大一些可增加工作面带式输送机有效工作线长度,暂按15%(8.5°),机道宽度30 m。

2)方案2。与方案1 类似,区别在于2 条工作面带式输送机中间采用转载机提升。

3)方案3。水平和垂直同时错开则工作面由左右及上下3 条带式输送机组成,机道与2 条工作线方向有一定角度,2 条工作面带式输送机中间采用机道和带式输送机提升,机道坡度暂按10%(5.7°),机道宽度30 m;

4)方案4。与方案3 类似,区别在于2 条工作面带式输送机中间采用转载机提升。

因断层位置地质条件较差,不能按照原始断层面开采,需要按照一定的边坡角度进行分台阶开采,在断层位置形成连接上下2 个开采水平的端帮台阶,断层处台阶帮坡角假定为17°。

因机道与端帮高差不大机道两侧的填挖方放坡角度暂按45°计算工程量,具体参数应满足规范要求[11]。机道采用间断方式修筑减少对正常生产的影响及机道工程量,斜坡段带式输送机在移设时需要拆安。机道工程量计算公式如下:

式中:Qj为机道工程量;Li为不同断距区间的长度;Y 为移设步距;wi为机道挖方量;ti为机道填方量。

按照移设步距100 m 考虑预计断层范围内需要修筑40 次机道,采用三维采矿软件计算不同断距条件下机道工程量,通过式(1)计算2 个方案在断层影响期间总的机道工程量均不大,方案1 比方案2 工程量小1.26 Mm3。

2.2 方案对比

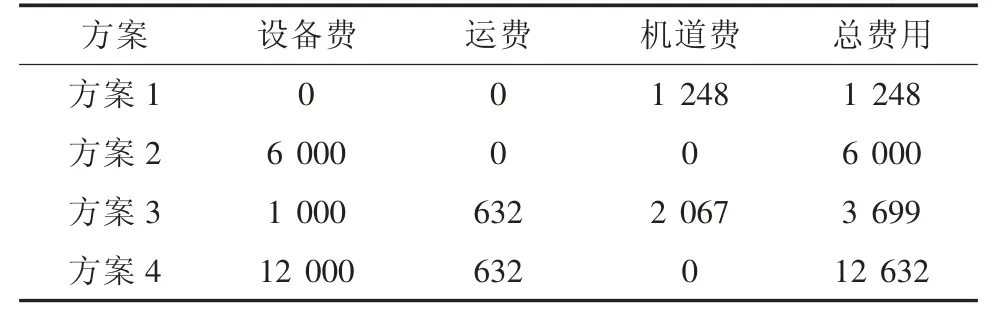

方案3 和方案4 比方案1 和方案2 的带式输送机年运行距离长180 m,按照露天矿剩余开采年限13 年进行比较。各方案费用情况主要考虑提升设备投资、带式输送机运行费用、机道费用等方面,各方案费用对比见表1。为了便于4 个方案的对比,需要说明的是表1 中不含4 个方案均需增加的1 条带式输送机投资。

表1 各方案费用对比万元

方案1 与方案3 为机道提升,方案3 与方案1相比机道工程量大、需增加1 条带式输送机投资且提升设备运行费用高,方案3 明显不如方案1。

方案2 与方案4 为转载设备提升,由于方案4具有转载设备大、投资高、运行费用高等缺点,方案2 明显优于方案4,因此,考虑利用转载设备提升时推荐方案2,方案4 首先予以排除。而方案2 与方案3 比较,考虑系统增加的转载机结构的特殊性影响存在对转载机的费用估算不准问题,如果从费用上进行对比还需要进一步调研和询价,现阶段认为方案3 优于方案2。4 个方案中方案1 最优,全生命期自移式破碎机半连续系统总费用最低,推荐方案1,采用断层两侧坑底采煤工作线布置在同一直线上水平方向不错开、利用间断机道提升并增加钢桥的方案。

受新增带式输送机费用及转载设备费用、提升角度对机道、设备费用的影响以及机道工程量计算过程中不确定因素的影响,各方案之间的费用会有所偏差。

3 工作面带式输送机单工作线布置

3.1 方案划分

根据自移式破碎机半连续系统单工作线未布置带式输送机一侧利用单斗-卡车工艺采出的煤炭的流向不同,开采方式划分为倒运至一号、二号、三号破碎站以及倒运至自移式破碎机2 种方式。自移式破碎机半连续与单斗-卡车-半移动破碎站系统破碎环节成本相当,主要差异在卡车运输及卸载环节。自移式破碎机半连续系统单工作线的优点是降低了影响内排跟进,可集中推进一个区域,释放排土空间,降低工作面带式输送机对排土空间的制约[12-15],节省了一侧的剥离运费[16],同时倒运方式在调节平盘推进度、其他系统检修及特殊天气停产、配煤提高煤质、避免冬季移设及其他工程需要时存在其合理性[17]。另外单工作线还可以节省带式输送机的投资。

3.2 方案对比

单工作线和双工作线的不同方式比较的基础一致,均为自移式破碎机半连续系统的设计年能力。综合上述多方面因素构建单工作线相对总费用6 因素模型(采煤运费、采装费用、输送带运费、剥离运费、设备投资、机道费用)计算体系需要说明的是去往破碎站不计算采装费用,计算模型如下:

式中:F 为单工作线与双工作线相比的相对总费用,元,若F>0 说明双工作线更优,若F<0 说明单工作线更优;Qp为单工作线能力与设计能力相比需要倒运的煤量,t;Dd为倒运部分去往破碎站或者自移式破碎机的加权运距,km;q 为采煤卡车单位运行费用,元/(t·km);b 为采装单位费用,元/t;Ld为单工作线节省设备长度(带式输送机或转载机),km;y 为带式输送机单位运行费用,元/(t·km);B 为单工作线时倒运侧剥离工程量,m3;f 为剥离卡车单位运行费用,元/(m3·km);Dd为单工作线节省的运距,km;j为设备单位投资(带式输送机或转载机),元/km;n为露天矿剩余服务年限与设备折旧年限中的小值,年;i 为折现率,%;Qj为总的机道工程量,m3;d 为机道修建的单位费用,元/m3。需要说明的是去往破碎站不计算采装费用。

单工作线预计自移式破碎机半连续系统的能力缺口2.70 Mt,该部分倒运工程量是按照断层单工作线长度计算得到的。该部分倒运工程量一种是通过卡车运往一号破碎站和三号破碎站的量分别为2.0 Mt 和0.70 Mt 计算增加的运距为2、4.5 km,加权运距2.65 km,按卡车运输费用为1.55 元/(t·km)、胶带运输费用为0.3 元/(t·km)计算,增加卡车费用为1 109 万元,节省带式输送机1km 运输费用为81 万元,综合增加费用为1 028 万元。另一种是通过倒运方式运至自移式破碎机半连续系统,考虑增加卡车运费按照1.55 元/(t·km),运距1 km 计算,倒运增加费用约419 万元,增加采装费用按照1 元/t 计算为270 万元,节省带式输送机1km 运输费用为81万元,综合增加费用为608 万元。

断层西侧剥离采用小设备作业,按照小设备剥离作业量40.86 Mm3、单位运输费0.5 元/(m3·km)考虑2 种工艺8 个采掘带和1 个采掘带的平盘宽度差异的运距节省175 m 计算节省费用为357 万元。

单工作线节省的带式输送机投资2 000 万元,露天矿剩余服务年限13 年,折现率10%计算,利用现值和年值公式计算每年增加费用282 万元。

因服务期内每年机道工程量差异较大,因此取服务期内平均值,计算为96 万元/a。

综合计算,单工作线方式下采用运往其他破碎站方式每年总费用增加293 万元,采用倒运方式每年总费用节省127 万元,单工作线增加了内排土场的排土空间,自移式破碎机不需要在上下2 条工作面带式输送机间频繁移动并节省了辅助运输工程量及工作面带式输送机移动受料装置。单工作线倒运方式与去往其他破碎站相比更具有合理性。

4 结语

1)跨断层条件下连续、半连续系统的工作面带式输送机可以采取断层两侧双工作线布置的方式,也可以采取断层一侧单工作线布置的方式,需结合断层赋存特点、所需工作线长度及通过技术经济对比确定工作面带式输送机工作线的形态。

2)通过采用相对总费用“六因素模型”,结合该矿实例,将单工作线2 种方式与双工作线的4 个方案中经济性最优的方案1 相比,单工作线倒运方式经济性更高,其次为双工作线机道提升方式,最后是单工作线运往其他破碎站方式。

3)考虑工艺成本、倒运费用及剥离影响等参数取值可能与实际有偏差,同时随着后期自移式破碎机能力降低,工作线长度不再是制约系统能力的影响因素,单工作线与双工作线的费用差异将会进一步降低,从简化系统布置及增加作业灵活性方面单工作线倒运方式更具有优势,同时加快了采掘场推进,减少了端帮台阶暴露时间,提高了边坡稳定性。

4)提出了确定工作面带式输送机最优工作线形态的一种理论方法,实例中按照露天矿剩余服务期内各影响参数的平均值进行计算,在实际中也可根据露天矿不同年份不同技术条件分别计算,从而实现工作面带式输送机工作线形态的优化。