露天煤矿抛掷爆破设计优化

2024-03-13邬永江

邬永江,陈 需

(国能准能集团有限责任公司,内蒙古 鄂尔多斯 010300)

抛掷爆破是指利用炸药爆炸所释放出的能量,将被爆破岩土体的一部分沿最小抵抗线方向抛出一定的距离的爆破方法[1]。抛掷爆破虽然应用条件较为苛刻,但其能够显著降低露天矿生产中的剥离费用,常用于剥离煤层上部黄土台阶,且有效抛掷率最高可达37%[2],因此通过研究爆破台阶高度、炸药单耗、孔排距等技术参数对抛掷爆破效果的影响,并优化露天矿抛掷爆破设计,对提高有效抛掷率、降低生产剥离成本有重要的意义[3-5]。

针对不同矿区的自然条件,学者们对抛掷爆破工艺的优化方案也有着不同的侧重点。赵景昌等[6]为消除黑岱沟露天煤矿二采区煤层断陷带对抛掷爆破的影响,根据断陷带区域地质条件,提出了抛掷爆破-拉斗铲倒堆工艺参数优化方案,保证了过断陷带期间煤矿的安全、高效生产;陈佳鹏等[7]对黑岱沟露天煤矿二采区断陷带抛掷爆破台阶参数进行了分析,基于煤层厚度,对抛掷爆破台阶高度进行优化,得到了满足现场作业条件的抛掷爆破台阶方案;马力等[8]通过研究采掘带宽度对抛掷爆破的影响,提出了抛掷爆破采掘带宽度优化的非线性数学规划模型,并根据矿区实际进行了模拟,确定了最佳采掘带宽度;杜国庆[9]对抛掷爆破方向和参数进行了优化设计;宋日[10]对抛掷爆破中缓冲孔的布置与装药进行了优化设计。这些研究在提高抛掷爆破效率的同时,降低了生产剥离所需成本。

为此,在前人的基础上,对抛掷爆破中缓冲孔装药环节提出了优化设计方案,主要对比优化前后抛掷爆破效果及所需成本,同时针对中间沟区域炮孔结构和装药类型进行优化,以扩大优化方案前后的经济效益差距。

1 抛掷爆破发展现状

露天矿抛掷爆破剥离技术最早于20 世纪60 年代初在美国McCoy Coal 矿进行尝试,抛掷爆破能把约40 %的覆盖物抛掷到采空区[11]。20 世纪80 年代初,美国、澳大利亚等国家的许多露天矿由于剥采比增加、剥离费用升高,同时煤价不断走低,导致许多矿山盈利能力持续下降,因此矿山经营者多措并举来降低生产成本,首当其冲就是要千方百计降低剥离费用;由此,美国、澳大利亚等露天煤矿争先恐后地试验抛掷爆破技术,经过20 多年的不懈努力,取得了许多可喜成果,形成了“抛掷爆破—拉斗铲”、“抛掷爆破—推土机”、“抛掷爆破—电铲—卡车”等多种剥离工艺。实践经验表明,采用抛掷爆破剥离技术,可以将30%~65%的覆盖物直接抛掷到采空区,剥离费用至少降低30%。利用拉斗铲剥离露煤的露天矿占总产量的30%~60%,其生产成本降低到“单斗—卡车”工艺的40%~60%,“抛掷爆破—拉斗铲”倒堆开采工艺也一跃成为露天开采工艺中最为成熟可靠和最具竞争力的开采工艺[12-13]。

现在拉斗铲倒堆抛掷爆破剥离已进入成熟阶段,在开采设计或技术改造设计中,常考虑该工艺。采用以拉斗铲倒堆抛掷爆破剥离开采工艺为主的综合开采工艺将是我国露天开采工艺的主要发展方向之一。国能准能集团黑岱沟露天煤矿拉斗铲工艺技术改造初步设计中,选用美国比塞洛斯公司生产的8750-65 型号拉斗铲剥离6#煤层顶板以上45 m 厚的岩石。国能准能集团黑岱沟露天煤矿抛掷爆破采用了预装药工艺,使用大型钻机按照设计方案先进行钻孔,再使用混装炸药车将不同类型的炸药混装填入炮孔,最后进行爆破。为了有效提高煤炭生产效率,国能准能集团黑岱沟露天煤矿抛掷爆破的规模往往比较大,所使用的炸药以铵油炸药为主,平均每次消耗量约1 400 t,最多时可达到2 000 余t。

2 炸药配套系统

1)铵油炸药地面站准备系统。铵油炸药地面站主要由多孔粒状硝酸铵库房、工艺用油箱式储罐、附属上料设施等组成。其中,硝酸铵的制药上料准备包含2 台斗式提升机、螺旋输送机、2 个各为55 t 的硝酸铵储存罐。

2)乳胶基质地面制备系统。乳胶基质地面站的作用是为多功能现场混装炸药车加装乳胶基质,即完成乳化炸药生产原料的制备和加装。乳胶基质地面生产以流水线作业为主,包含油相准备、外来高浓度硝酸铵水溶液输送、氧化剂溶液配制准备、敏化剂配制。

3)混装炸药车载制药系统。混装装药车根据需求的不同承载能力各有差异。国能准能集团炸药厂的混装装药车的特点是机动性好、环境适用能力强、机械损失低,能够精准装药,承载能力强。在一个传统的车底盘上增加不同的罐、料箱出料螺旋和控制系统。

3 抛掷爆破优化设计

3.1 缓冲孔装药设计

孔内炸药的品种和装药结构如图1。

图1 孔内炸药的品种和装药结构示意图

抛掷爆破的预裂孔采用空气间隔器分段装低密度炸药,每个炮孔由下至上分3 段进行装药:①第1段位于底部,装药位置高于煤层顶板约1 m;②第2段位于中部,装药位置在覆盖岩层的中部;③第3 段位于顶部,装药位置在孔口以下14 m。抛掷爆破炮孔前5 排只填装做功能力较强的重铵油炸药,从第6 排孔开始填装铵油炸药,最后2 排填装重铵油炸药,且在炮孔内装药量逐渐减少。对于部分潮湿或有水的炮孔,为防止水对铵油炸药的破坏,炮孔内改为填装防水的乳化炸药。

装药完成后,将表面雷管接头进行有效连线,由于起爆点位置不同,连线方式采用“V”形和“雁”形,采用斜线逐孔起爆。起爆顺序与岩层裂隙发育方向相逆,以减少冲击波对自由面的破坏。“雁”形列孔间延期间隔时间为100~200 ms,控制排孔间延期为9~42 ms,孔内延期为600 ms。按排间由前到后的顺序设计起爆网络。

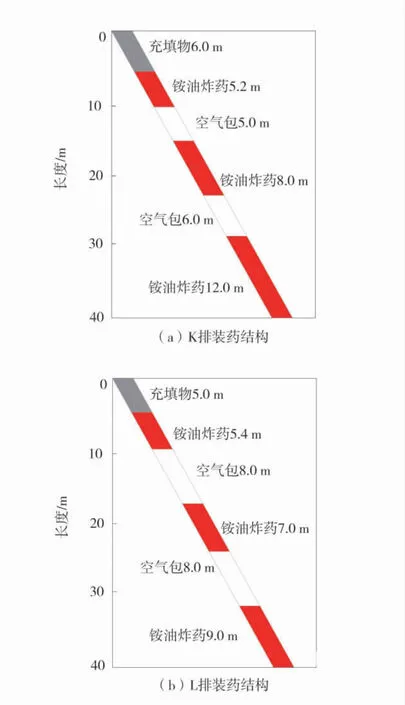

抛掷爆破后2 排缓冲孔使用铵油炸药,采用分段装药结构,以降低爆破能量、减小爆破后冲,保护边坡稳定。铵油炸药K 排、L 排分段装药结构如图2。

图2 铵油炸药K 排、L 排分段装药结构

每孔使用2 个间隔器,分3 段装药,对每段装药量及间隔器下放位置要求严格;由于装药程序复杂繁多,导致施工效率降低,且施工质量受到影响;自缓冲孔完成装药至炮孔起爆期间,间隔器易下沉、滑落,直接影响爆破质量。针对上述问题,提出在保持炸药单耗基本不变的基础上,缓冲孔使用低密度炸药,采用连续装药结构方案,其中低密度炸药密度为0.6 g/cm3。低密度炸药-连续装药结构如图3。

图3 低密度炸药-连续装药结构

冲孔使用低密度炸药,采用连续装药结构,装药操作简单,抛掷区装药平均周期由7 d 缩短至5 d,提高了施工效率;爆后预裂面整齐,无明显后冲,岩石破碎均匀,爆堆表面无大块,满足电铲采挖及推土机降段要求;爆堆沉降高度平均16 m,与铵油炸药、分段装药结构相比增加2 m,可有效提高推土机降段效率。

由于采用连续装药结构,每孔与分段装药结构相比可节省4 支间隔器、1 发数码雷管及1 个起爆具。材料成本分析对比见表1。

表1 材料成本分析对比表

由表1 可知:铵油炸药—分段装药结构平均每孔爆破器材成本4 149 元;低密度炸药—连续装药结构平均每孔爆破器材成本4 051 元,与分段装药结构相比每孔节约爆破材料成本98 元,按全年18次抛掷爆破1 900 个缓冲孔计算,可节约爆破成本18.62 万元。

缓冲孔使用低密度炸药,其有效抛掷率与铵油炸药—分段装药结构相比平均增加1%。平均每次抛掷爆破量按180 万m3计算,可多抛出有效量1.8万m3,多抛出的有效量无需单斗卡车剥离,每立方米单斗—卡车成本按2022 年平均17.9 元计算,每次可节约成本32.22 万元;每年抛掷爆破按18 次计算,可节省成本579.96 万元。

综上,抛掷爆破缓冲孔使用低密度炸药,每年可节约爆破及单斗卡车成本629.62 万元。

3.2 抛掷区中间沟区域抛掷爆破设计优化

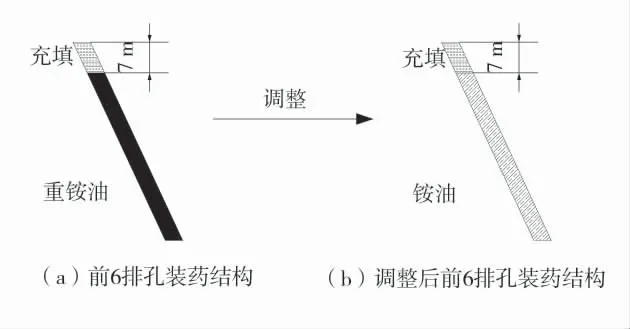

实际应用中北部抛掷区中间沟区域台阶高度平均为42 m,设计方案中采用前6 排装重铵油炸药—连续装药结构,爆破能量偏高,造成过多的无效量抛向中间沟6下运煤通道,增加了开切口区域电铲剥离成本,且无效量占据了运煤道路,影响运煤卡车通行;炸药单耗高,造成不必要的炸药浪费,增加了爆破成本。现调整开切口区域爆破设计方案。调整后炮孔装药结构如图4。

图4 调整后炮孔装药结构图

中间沟区域长120 m,共12 排炮孔,区域内前6排孔装药结构由重铵油炸药调整为铵油炸药,降低炸药单耗,减少无效抛掷量。炸药单耗降低,爆堆沉降高度随着减小,为确保爆后爆堆仍有一定沉降,使爆堆高度仍满足生产要求,设计前6 排铵油炸药装药结构为连续装药结构,其余不变。中间沟区域台阶上部为泥页岩,下部为砂岩,且受裂隙影响呈含有破碎带,整体岩石较软,据此,孔网参数由7 m×12 m扩大至7 m×13 m,充填高度由6 m 增加至7 m。炸药单耗降低,岩石向前位移量随着减小,为避免侧向及后方能量过大造成侧冲及后冲,于侧向及后方各增加1 列缓冲孔,提高边坡稳定性。受岩性及裂隙变化影响,为提高边坡稳定性,侧向缓冲孔炸药单耗由0.50 kg/m3调整为0.45kg/m3。

孔网参数由7 m×12 m 扩大至7 m×13 m 后,平均每排孔可减少1 个炮孔,开切口12 排炮孔可供减少炮孔12 个,炮孔平均孔深46 m,减少穿孔进米数552 m,310 mm 电钻进米单价按90 元/m 计算,可节约钻孔成本4.97 万元。原开切口区域抛掷爆破使用重铵油炸药153.0 t,铵油炸药166.2 t,炸药总成本140.37 万元;调整后,不使用重铵油炸药,铵油炸药215.56 t,炸药成本93.12 万元;每次抛掷爆破可节约爆破成本47.25 万元。调整后,开切口区域平均炸药单耗由0.71 kg/m3降低至0.48 kg/m3,单耗降低0.23 kg/m3;每次爆破共节约穿孔及炸药成本52.22万元,每年开切口区域爆破5 次,1 年可节约成本261.1 万元。

4 结语

通过研究缓冲孔装药结构对抛掷爆破效果的影响,提出在保持炸药单耗基本不变的基础上,使用低密度炸药的连续装药结构方案;以有效抛掷率为衡量标准,综合考量爆破效果和生产成本。结果表明:采用连续装药方案后有效抛掷率同比增加了1%,可节约爆破及单斗卡车成本629.62 万元。现场应用中,根据实际情况对优化方案进行了调整并应用,区域内前6 排孔装药结构由重铵油炸药调整为铵油炸药,降低炸药单耗,减少了无效抛掷量,通过成本核算得知,1 年可节约成本261.1 万元。