液滴撞击随机粗糙表面的动态行为特性研究

2024-03-13霍金鉴王立文

陈 飞,霍金鉴,王立文,唐 杰

(中国民航大学a.电子信息与自动化学院;b.航空工程学院,天津 300300)

发动机在翼清洗是依靠喷嘴雾化清洗液,通过液滴对积垢的撞击实现垢质的脱离,因此,液滴撞击随机粗糙表面是航空发动机在翼清洗过程中的重要物理过程。近年来,为满足绿色航空的需求,新型航空发动机向着低油耗、低排放、低噪声和高增压比的方向发展,新型叶片采用新型三维气动设计的叶型,具有先进的气体动力学特性,但对污染物更敏感,对发动机在翼清洗提出了更高的要求。雾化的清洗液滴撞击叶片的演化过程直接影响在翼清洗效果,深入理解叶片积垢表面液滴撞击后的铺展、浸润对航空发动机在翼清洗至关重要。液滴撞击现象在自然界较为普遍[1],如:喷墨打印[2],燃油喷雾[3],喷雾与喷涂[4-5]。液滴撞击壁面后可能出现铺展、弹跳、迅速飞溅、部分回弹以及喷溅等现象[6],国内外学者对液滴撞击开展了大量研究。Rioboo 等[7]使用高速相机,通过改变液滴撞击速度、液滴直径、表面张力、表面润湿性和粗糙度来观察液滴撞击壁面后产生的铺展、飞溅等现象。Eggers 等[8]研究了高速液滴撞击壁面的特性,发现铺展过程中动能的作用大于表面能,惯性作用大于黏性效应,形成液膜的厚度受到壁面黏性边界层的限制。Laan 等[9]对比了不同黏度和复杂流体(血液)对壁面的影响,研究表明液滴的铺展过程受动能转化为表面能的控制,能量传递的过程会阻碍液滴铺展,复杂流体(血液)的剪切变稀特性不会影响其最大铺展直径。Josserand 等[10]总结了液滴撞击壁面的现象,认为液滴铺展过程不仅仅与液滴惯性、黏性和表面张力有关,而且与周围气体的相互作用有关,液膜中包裹的气泡促进了液滴的飞溅。陈石等[11]通过对液滴受力状态分析,得到了液滴铺展半径的振荡表达式,以及表面张力、黏性系数等参数对液滴铺展的影响,研究表明液滴最大铺展半径、高度与液滴尺寸、铺展速度成正比,与表面张力成反比。

液滴在壁面铺展过程中,壁面粗糙结构对铺展的影响不可忽略。以上研究成果大都将壁面简化为光滑壁面,而在自然界中更多的是随机粗糙表面。Malla 等[12]采用高速相机可视化液滴横向和纵向的形状变化,研究了表面沟槽间距和韦伯数对液滴动力学的影响,发现低间距和低韦伯数下,液滴在纵向比横向铺展距离更远。Tan[13]通过全三维数值模拟了液滴撞击壁面,研究发现在铺展过程中只有撞击的中心区域被液体浸透,冲击速度和表面形貌在飞溅中都起重要的作用。Aboud 等[14]测试了液滴撞击6 种不同倾斜表面,发现液滴在光滑表面的铺展形貌非对称性远大于粗糙表面,他们认为这是受到壁面形成的气泡对液滴铺展的影响。Wang 等[15]基于体积分数(VOF,volume of fluid)方法采用动态接触角模型捕获三线附近的液滴界面,分析了壁面亲水性、条纹疏水性、条纹宽度和冲击韦伯数对液滴撞击破裂的影响,提出一种新方法来控制液滴分裂的体积比和分裂时间。

尽管许多学者在液滴撞击特性方面做了大量研究工作,但仍有需要进一步完善之处。目前相关的研究中,粗糙表面的模拟以理想的沟槽和柱状体表示,无法真实还原叶片积垢表面,难以模拟清洗液滴在随机粗糙表面的动态演化过程。因此,本文重点讨论液滴撞击随机粗糙表面动力学特性,以解决上述问题。

本文基于W-M 函数建立叶片积垢随机粗糙表面,采用VOF 模型求解随机粗糙表面液滴撞击铺展过程,研究液滴撞击速度和液滴直径对液滴撞击铺展过程的影响。通过观察不同时刻下的液滴形态,结合无量纲数,分析不同工况下液滴铺展直径和润湿特性,为提高航空发动机在翼清洗效果提供理论依据。

1 物理模型与仿真方法

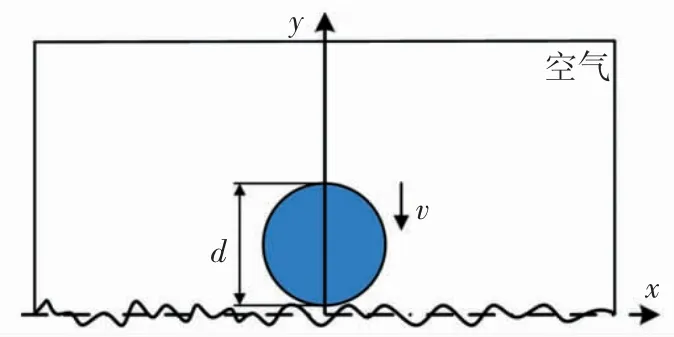

航空发动机叶片积垢表面呈随机粗糙状,通常简化的光滑表面难以还原液滴撞击铺展过程中粗糙表面微结构与液相的作用过程,因此,系统地研究液滴撞击随机粗糙表面动力学特性对发动机在翼清洗具有重要意义。基于此,假设气相、液滴和壁面温度保持在25 ℃不变,固液间无反应,忽略气—液—固三相间的热量交换,将液滴简化为球形不可压缩流体,直径为d,位于随机粗糙表面,建立如图1 所示的液滴撞击随机粗糙表面模型。

图1 液滴初始模型Fig.1 Initial droplet model

1.1 控制方程

本文基于VOF 模型模拟气相和液相界面变化,该方法通过引入相体积分数实现气相和液相之间的相界面追踪,通过求解相体积分数的输运方程,获得各相相界面。

VOF 模型中引入的相体积分数输运方程为

式中:t 为时间;αL是液相体积分数;νL是液相速度;ρL为液相密度;SαL是源项;是从液相转移到气相的质量;是从气相转移到液相的质量。

相体积分数分为以下3 种情况:αL=0,计算域中没有液相;αL=1,计算域中充满了液相;0 <αL<1,计算域内同时出现液相和气相,存在气相和液相的相界面。不可压缩的气相和液相质量和动量守恒方程采用N-S 方程

式中:t 为时间;u为速度;I为单位向量;ρ 为相的密度;F是重力分量;p 为流体压力;μ为常数,代表动力黏度。

1.2 初始边界条件

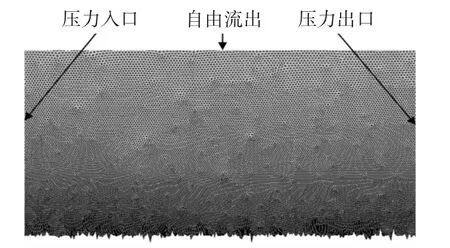

依据航空发动机维修实际统计情况,叶片表面粗糙度Ra 为1.5μm[16],本文采用Weierstrass-Mandelbrot(WM)分形函数构造叶片随机粗糙表面,随机粗糙表面建模过程参见文献[17],建立的随机粗糙表面轮廓如图2所示。建立400 μm×150 μm 的矩形计算域,整个计算域采用三角形网格划分,网格单元总数为126 850。为了更好地捕捉随机粗糙表面的液滴演化过程,粗糙壁面最小网格单元为0.5 μm,计算域网格单元最大为2 μm。将计算域左侧设置为压力入口(p=0),右侧为压力出口(p=0),上侧为自由流出边界条件,计算域及边界条件设置如图2 所示。

图2 计算域及边界条件Fig.2 Calculation domain and boundary conditions

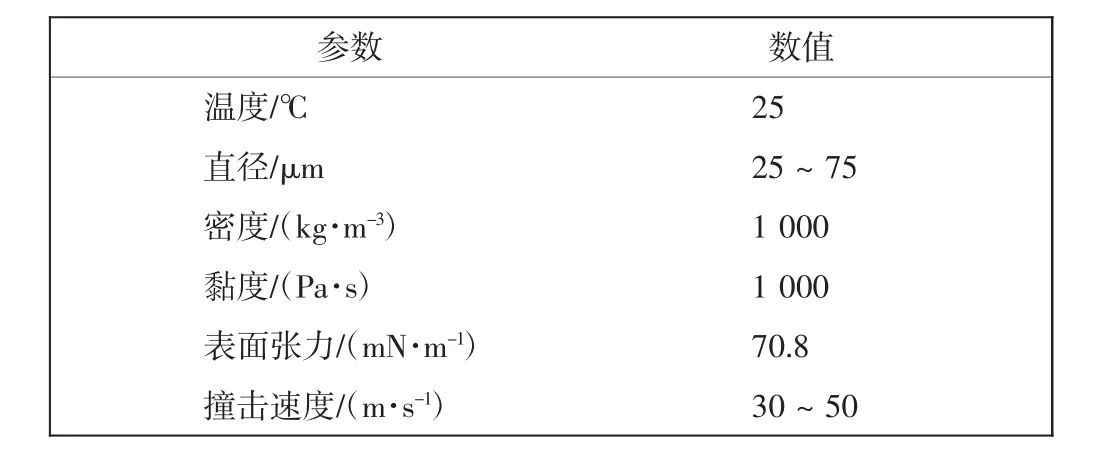

文献[18-19]的研究表明,发动机在翼清洗最佳清洗液液滴粒径范围为25~75 μm。因此,本文选择直径25~75 μm,撞击速度30~50 m/s 的液滴垂直撞击随机粗糙壁面。Brun 等[20]采用5 种不同纯度的脱矿水和含洗涤剂的清洗液对叶片进行清洗,发现5 种清洗液的清洗效果无明显差别,将叶片清洗的主要作用力归结于物理去除过程。国内外航空公司在翼清洗时通常使用纯水作为清洗剂,因此本文选用纯水液滴进行数值模拟,清洗液滴具体参数如表1 所示。

表1 液滴属性Tab.1 Properties of the droplet

1.3 模型验证

前人的研究结果大多集中于液滴撞击光滑壁面,缺少粗糙表面液滴撞击实验,因此,本文采用液滴撞击光滑壁面的实验结果验证VOF 模型的准确性。算例采用Palacios 等[21]的不同种类液滴撞击薄液膜的飞溅现象实验研究,该实验利用高速摄像技术记录了不同时刻的液滴飞溅形态。选用文献中正丁醇液滴,液滴直径2.7±0.1 mm,雷诺数Re=1 980,韦伯数We=762的工况进行VOF 模拟验证。截取t=2、3、5 ms 时刻的实验图和模拟结果,通过对比发现,实验结果和模拟结果的液滴飞溅轮廓可以良好吻合,如图3 所示。综上所述,采用的VOF 数值模拟方法可以精准地模拟液滴撞击壁面的动力学问题。

图3 模型验证Fig.3 Model verification

2 结果分析

2.1 表面粗糙度对液滴撞击特性的影响

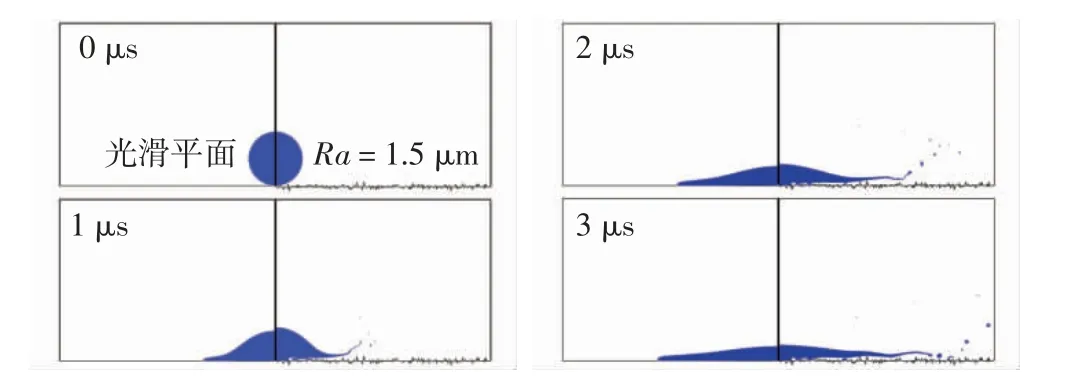

为探究表面粗糙度对液滴撞击特性的影响,模拟液滴(d=50 μm,v=30 m/s)撞击光滑平面和随机粗糙表面,仿真结果如图4 所示。

图4 液滴在光滑壁面和Ra=1.5 μm 壁面铺展Fig.4 Droplet spreading on smooth and Ra=1.5 μm walls

从图4 中可以直观地看到表面粗糙度对液滴铺展行为的影响。初始1 μs 时光滑平面和粗糙表面液滴铺展半径相差不大,而粗糙表面铺展边缘液滴由于粗糙度的影响,产生了许多破碎小液滴。液滴撞击粗糙表面后,由于粗糙结构的凸起和间隙,液滴不能完全覆盖壁面,导致有部分气体停留在液滴内部形成气泡,阻止液滴与固体壁面的接触。随着液滴的铺展,在3 μs时能明显地观察到粗糙表面铺展半径大于光滑壁面,但由于液滴飞溅,边缘覆盖液滴相较于光滑壁面较薄。在粗糙表面间隙处可以看到,由于粗糙表面凸起,横向铺展液滴受到阻碍,沿凸起向下流动逐渐填充粗糙壁面间隙,在这个过程中伴随着动能转化为垢质颗粒的去除应力,实现积垢颗粒的洗脱。

2.2 液滴直径对液滴撞击特性的影响

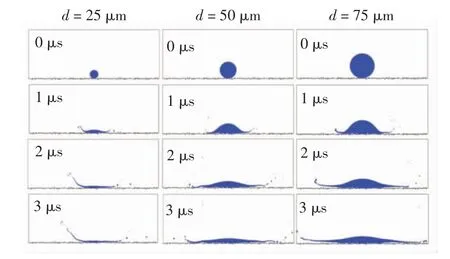

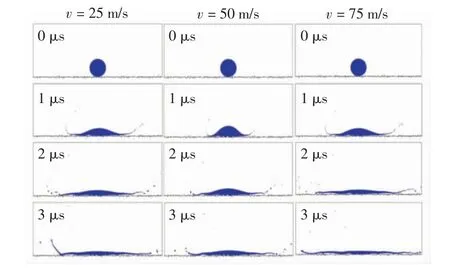

为探究液滴直径对撞击特性的影响,选取直径为25、50、75 μm 的液滴以30 m/s 的速度撞击随机粗糙表面,模拟得到液滴铺展形态和扩散直径结果如图5和图6 所示。从图5 可知,直径25 μm 液滴在撞击过程中,液滴铺展时由于受到壁面粗糙度的影响,部分横向扩散液滴向上飞溅破碎形成更小的液滴。相比于较大的液滴,液滴直径的增大,有更多的液体加入横向铺展,横向扩散动能增量大幅抵消纵向扩散动能,液滴能够保持沿壁面铺展而不发生飞溅。

图5 不同直径液滴的撞击行为Fig.5 Impact behavior of droplet with different diameters

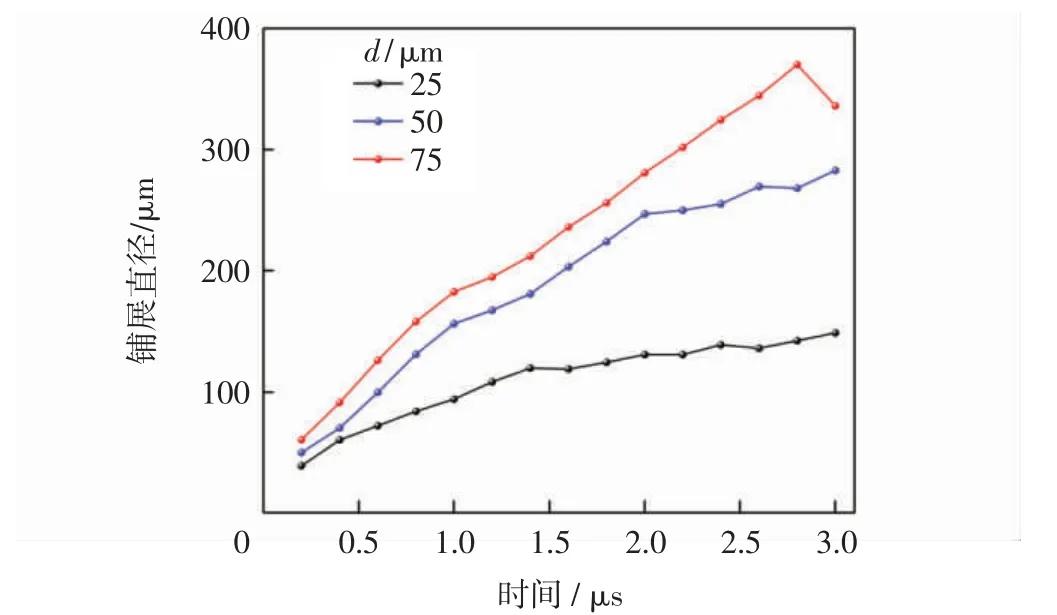

图6 铺展直径与液滴直径关系Fig.6 Relationship between spreading diameter and droplet diameter

图6 为液滴铺展直径与液滴直径关系图,从图6中可以看出,随着液滴直径的增大,液滴铺展直径逐渐增大,当液滴直径增大到50 μm 以上,液滴粒径对铺展直径的影响逐渐降低。在2.75 μs 时,液滴铺展直径有明显的降低,结合图5 的液滴撞击铺展图可以发现,在2.75 μs时铺展末端液滴发生破碎,导致铺展直径的降低。

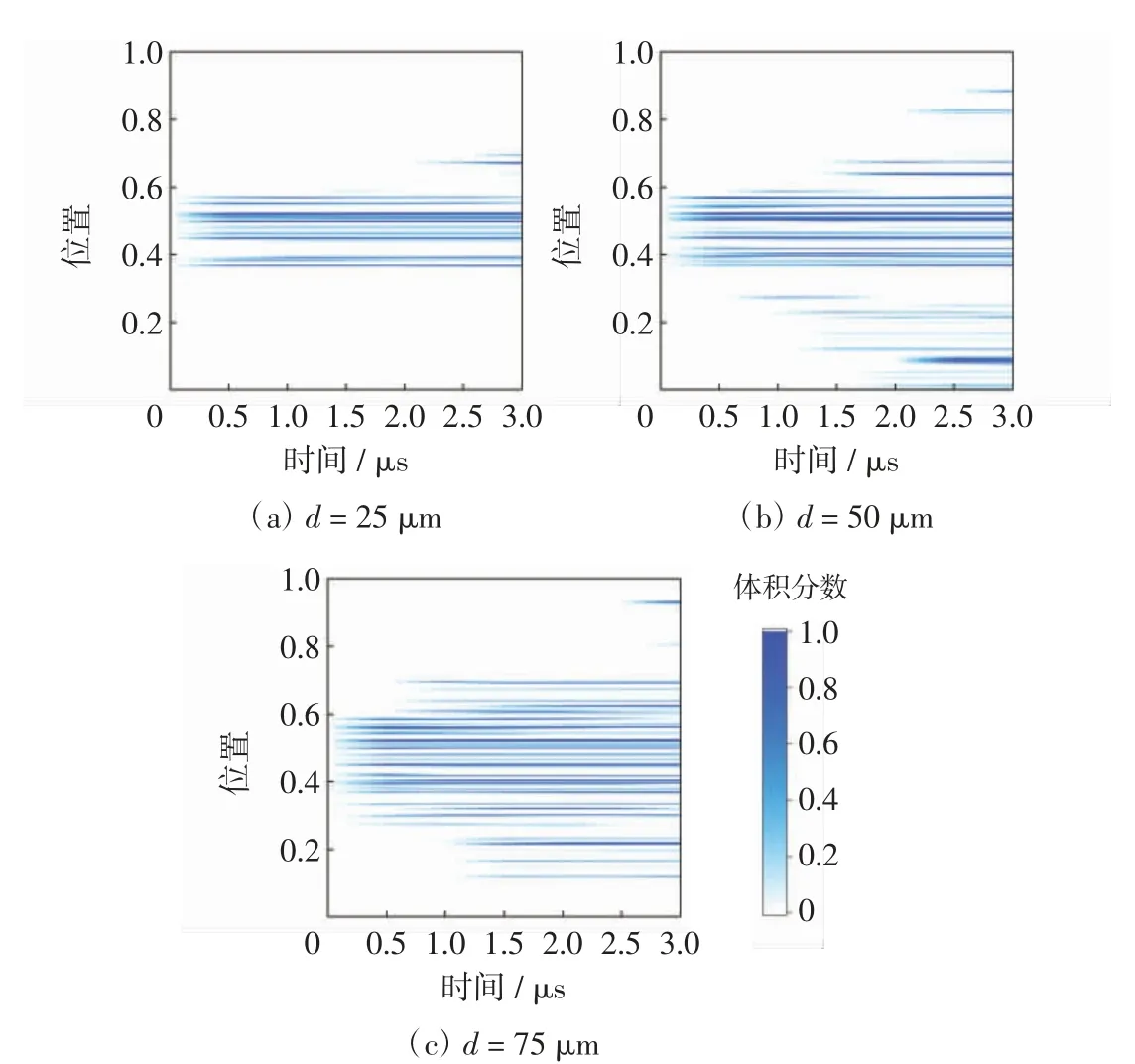

将液滴撞击粗糙表面位置从左到右无量纲化,进一步给出液滴撞击随机粗糙表面过程中粗糙表面浸润过程图,不同直径液滴撞击壁面液滴体积分数位置-时间变化云图如图7 所示。从图7 中可以看出壁面润湿面积随液滴直径的增大逐渐增加,且随着时间的增加逐渐增大。较大的液滴直径可以提供更多的液体浸润壁面,从而加速了壁面的润湿过程。壁面润湿性呈现间隔状,壁面润湿过程从相邻两个粗糙凸起的波间隙开始,逐渐润湿整个壁面。

图7 不同直径液滴撞击壁面时液滴体积分数的位置-时间变化云图Fig.7 Variation of position-time of volume fraction of droplets impacted on wall with different diameter

2.3 撞击速度对液滴撞击特性的影响

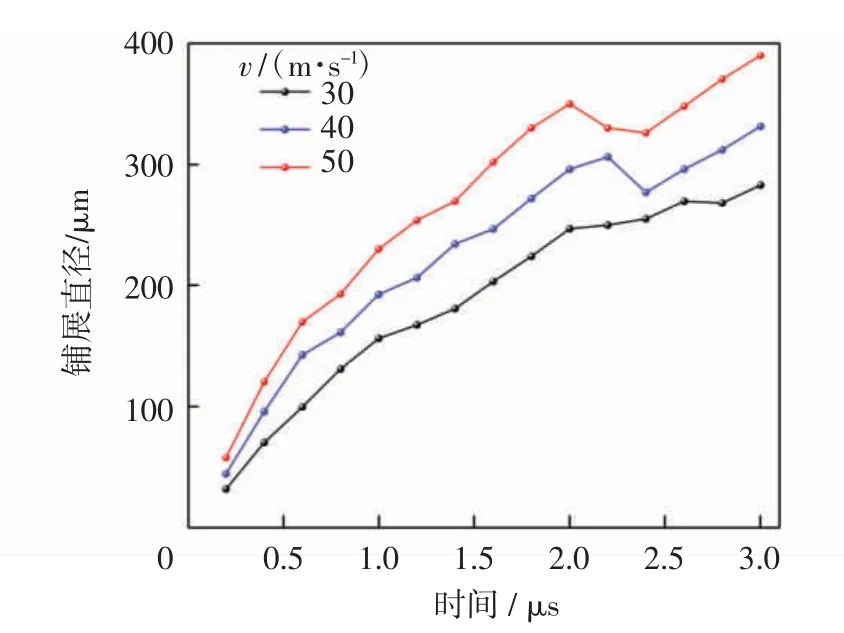

为进一步探究撞击速度对液滴撞击特性的影响,图8 和图9 分别展示液滴(d=50 μm)以30、40、50 m/s速度撞击随机粗糙表面的撞击行为及其最大铺展直径与速度关系。从图8 中可以观察到,撞击速度40 m/s的液滴由于随着撞击速度的提升,横向扩散液滴受到粗糙表面凸起的影响,液滴改为向上飞溅,当撞击速度增大到50 m/s 时,液滴动量增量作用导致横向铺展液滴可以越过更多凸起颗粒物扩散更远。从图9 中可以看出,随着撞击速度的增大,液滴铺展直径也逐渐增大。

图8 不同速度液滴的撞击行为Fig.8 Impact behavior of droplet with different velocity

图9 铺展直径与液滴速度关系Fig.9 Relationship between spreading dimater and droplet velocity

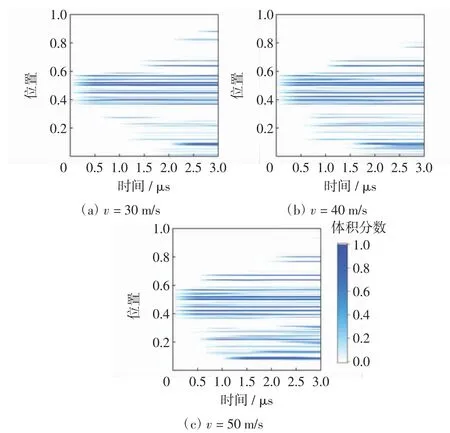

图10 给出了不同液滴速度撞击壁面液滴体积分数位置-时间演化云图。从图10 中可以看出,在液滴撞击中心位置,壁面润湿性对速度的增加并不敏感,在这一过程中的润湿主要受到壁面粗糙颗粒的阻碍。而远离撞击中心区,壁面的润湿程度随着液滴速度的增加逐渐扩大,这主要是由于随着撞击速度的增加,液滴动能增大,可以有更多的动能抵消粗糙壁面的能量消耗,使得铺展范围更广,可以润湿更大面积。

图10 不同速度液滴撞击壁面时液滴体积分数的位置-时间变化云图Fig.10 Variation of position-time of volume fraction of droplets impacted on wall with different velocity

3 结语

本文探究了航空发动机在翼清洗过程中清洗液滴与随机粗糙表面撞击过程中的动态铺展过程,着重分析了液滴直径与撞击速度对液滴撞击行为的影响,根据仿真结果可得到以下结论。

(1)相比于光滑壁面,由于壁面粗糙度的作用,液滴铺展边缘会产生许多破碎的小液滴,影响润湿效果。粗糙结构的凸起和间隙使得部分间隙内会产生气泡,阻止清洗液润湿壁面。

(2)增大清洗液液滴有助于降低随机粗糙壁面造成的液滴飞溅现象,且随着液滴直径的增大,铺展液滴直径逐渐增大,当液滴直径增大到50 μm 以上,增幅会降低。

(3)当撞击速度增大到50 m/s 时,液滴动量增量作用导致横向铺展液滴可以越过更多凸起颗粒物,铺展距离更远。但由于有限的液滴体积,在撞击的核心区域对壁面润湿性的影响较小。